Способ упрочнения лемеха плуга

Иллюстрации

Показать всеИзобретение может быть использовано для упрочнения рабочих поверхностей почвообрабатывающих орудий сельскохозяйственных машин, эксплуатирующихся в условиях абразивного изнашивания. На поверхность лемеха наносят защитное покрытие за несколько непрерывно повторяющихся циклов путем электроискрового легирования поверхности лемеха и последующей электродуговой наплавки защитных бугров. В каждом цикле электроискровое легирование осуществляют вибрирующим электродом, выполненным из абразивостойкого материала, импульсами тока легирования с энергией 1,5-10,0 Дж в течение 5-60 сек с получением защитного покрытия толщиной до 0,5 мм. Затем отключают подачу на упомянутый электрод тока электроискрового легирования и подают на него постоянный сварочный ток положительной полярности величиной 80-450 А в течение 20-120 с для наплавки материалом электрода защитного бугра высотой 0,8-1,5 мм. Способ обеспечивает получение износостойкого покрытия с повышенной прочностью его сцепления с основным металлом лемеха и способностью к самозатачиванию лемеха. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области сельскохозяйственного машиностроения, а именно к способу поверхностного упрочнения рабочих поверхностей почвообрабатывающих орудий сельскохозяйственных машин, эксплуатирующихся в условиях абразивного изнашивания.

Известны способы упрочнения лемехов (см. Надежность и ремонт машин. / В.В. Курчаткин, Н.Ф. Тельнов, К.А. Ачкасов и др.; Под ред. В.В. Курчаткина. - М: Колос, 2000. - 776 с.), при которых применяют наплавку их поверхности металлами и сплавами, имеющими повышенные прочностные свойства, что повышает их износостойкость и обеспечивает эффект самозатачивания. Однако при наплавках применение дополнительных материалов значительно увеличивает стоимость изделий, сильное термическое влияние на металл приводит к большим деформациям деталей.

Известен способ упрочнения лемехов плугов (патент RU 2460810 С1, опубл. 10.09.2012), включающий электромеханическую обработку поверхности лемеха, при плотности тока до 109 А/м2, параллельными друг другу непрерывными линиями, образующими зоны упрочнения на глубину до 3 мм. Зоны упрочнения имеют ширину 3,5-7 мм и располагаются под углом 40-55° к лезвию лемеха на расстоянии между ними 10-30 мм.

В результате применения этого способа на поверхности лемеха образуются упрочненные чередующиеся зоны твердостью до 10 ГПа, что повышает их износостойкость при абразивном трении. Однако применение данного способа обеспечивает эффект самозатачивания только в местах касания упрочненных линий режущих лезвий лемеха, что лишь частично повышает долговечность лемеха.

Известен способ упрочнения деталей из среднеуглеродистых и высокоуглеродистых сталей (патент RU 2270259 С2, опубл. 20.02.2006), включающий упрочнение путем кратковременного высокотемпературного воздействия тока силой 16 кА с нанесением на поверхность детали пятен контакта в шахматном порядке или по линиям армирования.

В результате применения этого способа формируются точечные упрочненные участки, что повышает износостойкость деталей, не требуется дальнейшей механической обработки и расхода дополнительных материалов. Однако данный метод повышает износостойкость частично, так как упрочнению подвергаются лишь небольшие участки.

Известен способ упрочнения лемеха, описанный в патенте RU 2464146 С2, опубл. 20.06.2012, в котором на поверхность лемеха производят наплавку защитных валиков и оставшуюся между валиками поверхность лемеха упрочняют заливкой песчано-клеевой композицией.

Способ имеет недостатки, а именно, при наплавке валиков на поверхность лемеха происходит его коробление, а также при обработке почвы на песчано-клеевой слой действуют большие ударно-абразивные нагрузки, которые отслаивают и срывают песчано-клеевые слои с поверхности лемеха.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ, описанный в патенте RU 2532602 С2, опубл. 10.11.2014, в котором на поверхность детали производят вибродуговую наплавку износостойкого материала с одновременным легированием поверхности.

Способ имеет следующие недостатки:

- усложненная технология упрочнения, а именно: изготовление композита, изготовление пластин, нанесение пасты на пластины, сушка пластин, приклеивание пластин на поверхность детали, вибродуговая наплавка и легирование поверхности детали, нагрев и отпуск детали;

- возможность деформации детали с нарушением ее геометрии после температурного воздействия;

- нанесение упрочняющего слоя вибродуговым способом через пластину значительно снижает прочность сцепления нанесенного слоя с поверхностью детали. При вибродуговой наплавке "перенос металла на деталь происходит преимущественно во время короткого замыкания. Так как длительность существования дуги составляет - 20% времени цикла, то провар основного металла неглубокий, с небольшой зоной термического влияния" (Вибродуговая наплавка. http://chiefengineer.ru/?id=27&t=1).

Задачей изобретения является повышение износостойкости и долговечности лемеха плуга за счет нанесения на поверхность лемеха стойкого к абразивному истиранию бугристого покрытия с повышенной прочностью сцепления покрытия с основным металлом лемеха и способности к самозатачиванию.

Задача решается тем, что способ упрочнения лемеха плуга заключается в легировании поверхности лемеха и нанесении защитного покрытия на поверхность лемеха, причем упрочнение осуществляют за несколько непрерывно повторяющихся циклов, в каждом цикле с помощью электроискрового легирования поверхности лемеха вибрирующим электродом из абразивостойкого материала наносят на поверхность лемеха защитное покрытие толщиной до 0,5 мм импульсами тока легирования с энергией 1,5-10,0 Дж в течение 5-60 сек, затем отключают подачу на электрод тока электроискрового легирования и подают на электрод положительную полярность постоянного сварочного тока величиной 80-450 А в течение 20-120 сек для наплавки защитных бугров материалом электрода высотой 0,8-1,5 мм.

В качестве материала электрода используют высокопрочную сталь, и/или твердый сплав, и/или металлокерамику с твердостью не менее 55 HRC, и/или твердый износостойкий наплавочный материал.

Упомянутое упрочнение осуществляют с тыльной стороны лемеха.

В результате получается бугристое износостойкое покрытие с повышенной прочностью сцепления покрытия с основным металлом лемеха, а упрочнение тыльной стороны лемеха создает способность к самозатачиванию лемеха. Это достигается за счет того, что во время процесса электроискрового нанесения покрытий на поверхность лемеха, периодически, сварочным током наносят бугры материалом электрода за один проход обработки.

При электроискровом легировании прочность сцепления покрытия с металлом определяется диффузионным слоем. "Диффузионный слой возникает в результате сверхскоростного нагрева и охлаждения материалов, высокого давления, развиваемого каналом разряда в точке его возникновения, и многократного импульсного униполярного действия электрического поля высочайшей напряженности. Таким образом, эта зона представляет собой область термического воздействии искровых разрядов и диффузионного проникновения элементов материала электрода в материал детали" (см. Электроискровые технологии восстановления и упрочнения деталей машин и инструментов (теория и практика). / Ф.X. Бурумкулов [и др.] - Саранск: Тип. «Крас. Окт.», 2003 - с. 40). "… Прочность сцепления покрытий, образованных электроискровой обработкой, находится на уровне наплавочных методов" (там же, с. 104). Таким образом, нанесенное электроискровым легированием на поверхность лемеха износостойкое покрытие имеет высокую степень сцепления с металлом лемеха. При этом нагрева лемеха практически не происходит. "Электроискровая обработка металлов и сплавов различными электродами показала, что объемный разогрев обрабатываемых деталей из сплавов на основе… железа … - не более 70°С." (там же, с. 37). Критерием для выбора режима электроискрового легирования поверхности лемеха является наибольшая степень скольжения частиц пахотной почвы по поверхности покрытия лемеха. Степень скольжения зависит от шероховатости покрытия, которая прямо пропорциональна толщине покрытия и определяется энергией импульса электроискрового легирования. Увеличенная степень проскальзывания абразивных частиц по упрочненной поверхности лемеха приводит к снижению коэффициента трения, что способствует повышению износостойкости лемеха.

Через заданное время прекращают подачу на электрод импульсного тока легирования и на электрод подают сварочный ток. При отходе электрода от поверхности лемеха, после его контакта с ней, возникает дуговой разряд с образованием короткой дуги. Дуга в первый момент образует на поверхности лемеха сварную ванну со смесью материала электрода и металла лемеха, что определяет высокую сцепляемость наплавляемого бугра с металлом лемеха. В дальнейшем происходит вибродуговая наплавка бугра материалом электрода. Применение при наплавке постоянного сварочного тока с включением по схеме обратной полярности (электрод - анод, металл тела лемеха - катод) способствует большему нагреву электрода, чем лемеха, что увеличивает перенос материала электрода на создание бугра. Высота наплавляемого бугра зависит от величины сварочного тока и времени наплавки бугра. Расстояние между буграми зависит от времени цикла упрочнения электроискровым легированием. Опытным путем подбирается режим легирования и высота бугров, при которой плуг создает наименьшее тяговое сопротивление при вспашке.

В качестве материала электрода в способе можно использовать высокопрочные стали, и/или твердые сплавы, и/или металлокерамику с твердостью не менее 55 HRC, имеющие в своем составе карбиды металлов, нитриды металлов или керамические материалы, а также твердые износостойкие наплавочные материалы, например, типа Кастолин (Твердые износостойкие наплавочные материалы http://www.sttechno.ru/upload/iblock/be6/be6cf96a7c6a387938bfa602bf863084.pdf).

Наличие твердых бугров на поверхности лемеха защищает поверхность от ударных воздействий крупных частиц почвы (камней и т.п.), а покрытие между буграми противостоит истиранию мелкими фракциями почвы. Причем, упрочнение производится тыльной стороны лемеха. Это приводит к тому, что в процессе эксплуатации слой металла на рабочей стороне лемеха изнашивается быстрее, а на тыльной - медленнее. При этом возникает эффект самозатачивания, и острота лезвия лемеха сохраняется.

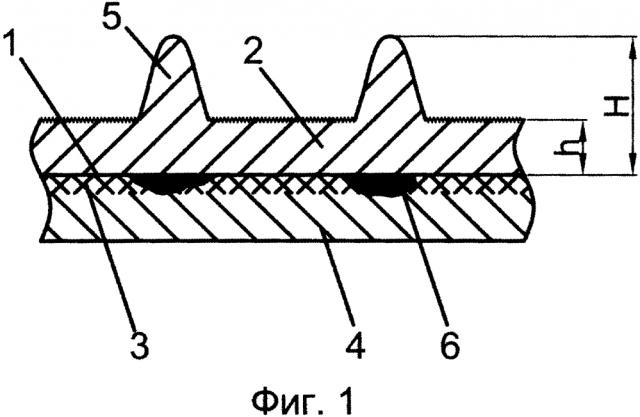

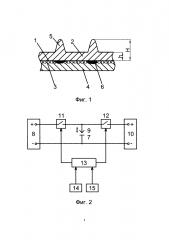

На фиг.1 представлено сечение части упрочненной поверхности лемеха. Поверхность 1 покрыта износостойким материалом 2 при помощи электроискрового легирования, в результате чего создается диффузионный слой 3 с металлом 4 тела лемеха. Электрической дугой на поверхность 1 материалом 2 наплавляют бугор 5 с лункой 6 вплавления материала 2 в металл 4 тела лемеха. Буквой h обозначена толщина покрытия, нанесенного электроискровым легированием, Н - высота бугра. На фиг.2 представлена электрическая схема устройства для осуществления способа.

Пример осуществления способа.

Способ реализовывался на одном из вариантов устройств, структурная электрическая схема которого приведена на Фиг. 2. Было проведено упрочнение лемеха плугов типа ПЛН. Лемех представляет собой трапецеидальную пластину из стали Л53 ГОСТ 5687-51 твердостью 28-30 HRC и длиной 35 см. Упрочнению подвергались переднее и заднее лезвия лемеха, в виде непрерывных линий шириной 20 мм с тыльной стороны лемеха. Задачей являлось увеличение износостойкости тыльной стороны лемеха от истирания.

На Фиг. 2 лемех показан схематично и обозначен позицией 7. В качестве источника 8 тока электроискрового легирования была применена установка для электроискрового легирования БИГ-4 ТУ3312-001-02069964-2012 с обработкой на режиме №30, который характеризуется следующими показателями:

| № условного электрического режима | 30 |

| амплитудный ток | 200 А |

| длительность импульса | 700 мкс |

| энергия импульсов | 2,52 Дж |

| частота вибрации электрода | 100 Гц |

| амплитуда вибрации электрода | 1,0 мм |

В качестве материала электрода 9 был выбран твердый износостойкий наплавочный материал Castolin ЕС 4010, твердостью 62-65 HRC. Материал Castolin ЕС 4010 предназначен для защиты деталей, подверженных истиранию минеральными частицами, в том числе деталей, работающих в условиях сильного давления и средних ударов. Наплавленный металл имеет аустенитно-карбидную структуру с высоким содержанием сложных карбидов Cr7C3, Ме7С3 с твердостью от 1200 до 1600HV. Добавление в сплав Ti способствует измельчению зерен и дополнительно способствует увеличению сопротивляемости разрушению рабочей поверхности детали при абразивном воздействии. В качестве электрода был выбран электрод стержневого типа круглого сечения диаметром 4,0 мм.

В качестве источника 10 питания сварочного тока применялся сварочный выпрямитель Omega 630 HD (производство Италии).

Технические характеристики сварочного выпрямителя:

| напряжение питания | 3×380 В |

| сварочный ток | 60-550 А |

| напряжение холостого хода | 69 В |

| мощность | 24 кВт |

Бугры наносились сварочным током 200 А.

В качестве переключающих элементов 11 и 12 были использованы IGBT-модули. Устройство содержит также блок 13 управления, задатчик 14 времени электроискровой обработки и задатчик 15 времени нанесения бугра.

Предварительно, на задатчике 14 устанавливается время легирования - 10 сек, а на задатчике 15 время нанесения бугра - 20 сек. При включении устройства, электрод 9, установленный в электрододержатель вибратора источника 8, начинает вибрировать, переключающий элемент 11 сигналом блока управления 13 открывается, на электрод 9 подается импульсное напряжение источника 8 и производится процесс электроискрового легирования поверхности лемеха 7. Через 10 сек переключающий элемент 11 закрывается и открывается элемент 12. На электрод 9 поступает сварочное напряжение источника 10 и короткими дугами производится наплавка бугра в течение 20 сек. Затем элемент 12 закрывается, а элемент 11 открывается и цикл процесса упрочнения повторяется.

Результаты упрочнения:

| толщина покрытия | 0,4 мм |

| высота микронеровностей покрытия | 90 мкм |

| твердость покрытия | 62 HRC |

| высота бугров | 0,9-1,0 |

| среднее расстояние между буграми | 4 мм |

Упрочненные лемеха подвергались испытаниям на абразивное истирание на абразиометре Taber Elcometer 5750. Испытания показали, что стойкость к абразивному истиранию упрочненного лемеха возросла в 6 раз по сравнению с неупрочненным, что гарантирует увеличение стойкости к абразивному истиранию в реальных условиях вспашки в 2,5-3 раза.

Предлагаемым способом можно упрочнять и другие почвообрабатывающие орудия, а также способ найдет применение в других отраслях промышленности, например, для создания упрочненной бугристой поверхности валков прокатных станов с целью исключения проскальзывания прокатываемого профиля по валкам, покрытие внутренней поверхности смесителей для создания большей турбулентности.

1. Способ упрочнения лемеха плуга, включающий нанесение защитного покрытия на поверхность лемеха, отличающийся тем, что нанесение защитного покрытия осуществляют путем непрерывно повторяющихся циклов электроискрового легирования поверхности лемеха электродом, выполненным из абразивостойкого материала, и последующей электродуговой наплавки материалом упомянутого электрода защитных бугров, при этом в каждом цикле электроискровое легирование осуществляют вибрирующим электродом импульсами тока легирования с энергией 1,5-10,0 Дж в течение 5-60 сек с получением защитного покрытия толщиной до 0,5 мм, после чего отключают подачу на упомянутый электрод тока электроискрового легирования и подают на него постоянный сварочный ток положительной полярности величиной 80-450 А в течение 20-120 с с обеспечением наплавки защитного бугра высотой 0,8-1,5 мм.

2. Способ по п. 1, отличающийся тем, что в качестве материала электрода используют высокопрочную сталь, и/или твердый сплав, и/или металлокерамику с твердостью не менее 55 HRC, и/или твердый износостойкий наплавочный материал.

3. Способ по п. 1, отличающийся тем, что упрочнение осуществляют с тыльной стороны лемеха.