Клапан

Иллюстрации

Показать всеКлапан для применения в комбинации с окрасочным устройством, который включает в себя корпус (12) клапана, клапанный шпиндель (32), который на первом свободном конце (36) за пределами корпуса (12) клапана удерживает уплотнительный элемент (40) и установлен с возможностью перемещения между положением закрывания и положением открывания внутри корпуса (12) клапана. Клапанный шпиндель (32) включает в себя по меньшей мере первый поршневой элемент (44) и второй поршневой элемент (54), первый поршневой элемент (44) направлен в первой поршневой камере 920), а второй поршневой элемент (54) направлен во второй поршневой камере (22), которые ограничены корпусом (12) клапана. Первая поршневая камера (20) и вторая поршневая камера (22) выполнены с возможностью подвода соответственно напорной текучей среды таким образом, что к первому поршневому элементу (44) и ко второму поршневому элементу (54) прикладывается действующая в одном и том же направлении сила. Первая и вторая поршневая камера (20, 22) через радиальные каналы (82, 84) соединены с расположенной снаружи периметрической канавкой (80) корпуса (12) клапана. 8 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к клапану для применения в комбинации с окрасочным устройством, включающему в себя корпус клапана и клапанный шпиндель, который на первом свободном конце за пределами корпуса клапана удерживает уплотнительный элемент и установлен внутри корпуса клапана с возможностью смещения между положением закрывания и положением открывания.

Подобные клапаны известны, например, из публикации DE 102006025549 А1 и используются в окрасочных устройствах, например в краскораспылителях, для управления потоком покрывающего материала.

Описанный в DE 102006025549 А1 клапан используется, прежде всего, в работающих по электростатическому принципу окрасочных устройствах. В подобных окрасочных устройствах покрывающий материал электростатически притягивается к подлежащему покрытию предмету, для чего окрасочное устройство находится на высоком электрическом потенциале, подлежащий покрытию предмет, напротив, находится на потенциале массы.

Уплотнительный элемент клапана взаимодействует с седлом клапана, который он закрывает или открывает, когда клапанный шпиндель занимает в корпусе клапана свое положение закрывания или же свое положение открывания. При этом клапанный шпиндель, как правило, принимает свое положение закрывания с предварительным напряжением, переключение между положением закрывания и положением открывания клапанного шпинделя в известных клапанах производится посредством напорной текучей среды в форме сжатого воздуха, который, как правило, имеется с умеренным рабочим давлением около 6 бар.

При переключении между положением закрывания и положением открывания клапанного шпинделя, в принципе, желательно короткое время переключения, которое в известных клапанах при использованных значениях давления не всегда достигается.

Из публикации ЕР 1154182 А, ближайшей к изобретению по технической сущности, известен клапан для применения в комбинации с окрасочным устройством, который включает в себя:

а) корпус клапана,

б) клапанный шпиндель, который на первом свободном конце за пределами корпуса клапана удерживает уплотнительный элемент и установлен с возможностью перемещения между положением закрывания и положением открывания внутри корпуса клапана,

причем:

в) клапанный шпиндель включает в себя по меньшей мере первый поршневой элемент и второй поршневой элемент,

г) корпус клапана ограничивает по меньшей мере первую поршневую камеру и вторую поршневую камеру,

д) первый поршневой элемент направлен в первой поршневой камере, а второй поршневой элемент направлен во второй поршневой камере,

е) первая поршневая камера и вторая поршневая камера выполнены с возможностью подвода соответственно напорной текучей среды таким образом, что к первому поршневому элементу и ко второму поршневому элементу прикладывается действующая в одном и том же направлении сила.

В основу изобретения была положена задача повышения эксплуатационных качеств клапана. Данная задача в клапане названного в начале типа решена посредством того, что первая и вторая поршневые камеры посредством радиальных каналов соединены с находящейся снаружи периметрической, т.е. проходящей по периметру/окружности, канавкой корпуса клапана. Благодаря этому клапан можно обычным образом посадить в приемное гнездо с образованием между внутренней боковой поверхностью гнезда и периметрической канавкой в корпусе клапана кольцевой полости, в которую при приведении клапана в действие может подаваться напорная (рабочая) текучая среда, которая оттуда попадает как в первую, так и во вторую поршневую камеру.

Применение по меньшей мере двух поршневых элементов позволяет эффективно увеличить эффективную поверхность клапанного шпинделя, к которой напорная текучая среда может прилагать силу, чтобы перемещать клапанный шпиндель. Благодаря этому движение клапанного шпинделя ускоряется, из-за чего время переключения клапана уменьшается без необходимости увеличения рабочего давления напорной текучей среды или увеличения конструктивного размера клапана. Это обеспечивает короткое время переключения между положением закрывания и положением открывания клапанного шпинделя.

Технический результат, достигаемый при осуществлении изобретения, заключается в повышении эксплуатационных качеств клапана с большой эффективной поверхностью шпинделя, что позволяет применять клапан с увеличенной эффективной поверхностью шпинделя в распространенных системах без проведения дополнительных мероприятий в отношении подачи напорной среды.

Прежде всего, преимуществом является, если предусмотрены уплотняющие средства, которые уплотняют первый поршневой элемент и/или второй поршневой элемент относительно внутренней стенки соответственно первой или второй поршневой камеры и включают в себя эластомерный материал, прежде всего перфторированный эластомерный материал. Этим можно добиться особо хорошего уплотняющего эффекта, благодаря чему предотвращается падения давления в поршневых камерах и эффективно используется напорная среда.

Технологически является благоприятным, если корпус клапана выполнен из нескольких частей.

Также является благоприятным, если клапанный шпиндель выполнен из нескольких частей.

Хорошо зарекомендовали себя клапаны, в которых второй свободный конец клапанного шпинделя контактирует с окружающей средой сквозь корпус клапана. Это конструктивно обосновано, если, например, в корпусе клапана остается отверстие для выравнивания давления без его укрывания дополнительным корпусом или тому подобным. Последнее часто имеет место, чтобы суметь выполнить удерживающий клапан узел максимально компактным.

При применении подобных клапанов в комбинации с находящимися под высоким электрическим потенциалом окрасочными устройствами является проблематичным, если клапанные шпиндели состоят из проводящего, зачастую металлического материала. Из-за свободного конца клапанного шпинделя могут возникать нежелательные перенапряжения, которые при некоторых условиях могут привести к искрению. Последнее, прежде всего в окрасочных установках, представляет собой высокий риск для безопасности, так как искрение в самом плохом случае может вызывать взрыв.

Поэтому является предпочтительным, если второй свободный конец клапанного шпинделя контактирует с окружающей средой сквозь корпус клапана и изготовлен из изолирующего материала с хорошими электроизолирующими свойствами.

На практике показало себя благоприятным, если изоляционный материал является пластиком, прежде всего пластиком из группы полиэфиркетонов, предпочтительно полиарилэфиркетоном (РЕК) или полиэфирэфиркетоном (PEEK).

Альтернативно, изоляционный материал может быть керамикой, прежде всего глазированной тонкой керамикой.

В отношении уплотняющего элемента, напротив, является благоприятным, если он изготовлен из электропроводящего материала, прежде всего из легированного примесью пластика. Таким образом, может происходить выравнивание потенциалов между клапанным шпинделем и седлом клапана.

При этом уплотняющий элемент предпочтительно изготовлен из наполненного графитом полиамида ПА12.

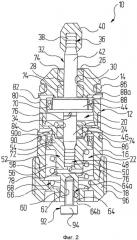

Далее пример выполнения изобретения подробнее разъясняется на основании чертежей. На них показано:

Ффиг.1 - перспективный вид клапана,

фиг.2 - продольное сечение клапана, изображенного на фиг.1.

На фиг.1 и 2 общим обозначением 10 обозначен клапан, который выполнен с возможностью привода посредством напорной текучей среды, прежде всего посредством сжатого воздуха. Клапан 10 включает в себя выполненный из нескольких частей корпус 12 клапана с имеющей форму усеченного конуса с торцовой стороны первой частью 14 корпуса, трубчатой второй частью 16 корпуса и третьей чашеобразной частью 18 корпуса, которые расположены коаксиально друг другу и посредством не показанного отдельно стопорного устройства соединены друг с другом. В модификации корпус 12 клапана также может быть выполнен монолитно.

Корпус 12 клапана ограничивает первую поршневую камеру 20 и вторую поршневую камеру 22, которые относительно клапана 10 в аксиальном направлении расположены друг за другом и в предложенном примере выполнения имеют одинаковое поперечное сечение. Первая поршневая камера 20 и вторая поршневая камера 22 разделены перегородкой 24, которая охвачена второй частью 16 корпуса.

Снаружи простирается проходное отверстие 26 сквозь первую часть 14 корпуса, которое заканчивается в первой поршневой камере 20 и проходит коаксиально к ней. При этом проходное отверстие 26 имеет выступающий радиально вовнутрь направляющий бортик 28, который задает направляющее проходное отверстие 30 для клапанного шпинделя 32, который установлен с возможностью смещения внутри корпуса 12 клапана. Перегородка 24 имеет комплементарное данному направляющему проходному отверстию 30 в первой части 14 корпуса и коаксиальное направляющее проходное отверстие 34.

Клапанный шпиндель 32 на конце 36 шпиндельной головки имеет фиксирующий участок 38, который находится за пределами корпуса 12 клапана и образован посредством нескольких конических фиксирующих выступов. Уплотнительный элемент 40 зафиксирован путем насаживания на фиксирующий участок 38 на клапанном шпинделе 32.

За фиксирующим участком 38 клапанного шпинделя 32 следует первый направляющий участок 42 с круглым поперечным сечением, который проходит в комплементарном ему направляющем проходном отверстии 30 в первой части 14 корпуса и переходит в проходящий по периметру радиально выступающий поршневой фланец 44, который образует первый поршневой элемент и без возможности перемещения охватывается клапанным шпинделем 32. Первый поршневой фланец 44 находится в первой поршневой камере 20 и имеет протяженность в аксиальном направлении, которая меньше длины первой поршневой камеры 20 в данном направлении.

К первому поршневому фланцу 44 примыкает второй направляющий участок 46 клапанного шпинделя 32, который также имеет круглое поперечное сечение и простирается сквозь комплементарное ему второе направляющее проходное отверстие 34 в перегородке 24.

Клапанный шпиндель 32 может быть монолитным, но в данном примере выполнения выполнен из нескольких частей, для чего второй направляющий участок 46 в области второй поршневой камеры 22 переходит в фиксирующую насадку 48, которая противолежит концу 36 шпиндельной головки и как он образует фиксирующий участок клапанного шпинделя 32, который обозначен цифрой 50 и включает в себя несколько конических фиксирующих выступов.

На эту фиксирующую насадку 48 насаживается и фиксируется концевая деталь 52 поршня, которая в аксиальном направлении, глядя на третью часть 18 корпуса 12 клапана, включает в себя три участка. Первый участок выполнен как второй поршневой фланец 54, который находится во второй поршневой камере 22 и имеет протяженность в аксиальном направлении, которая короче длины второй поршневой камеры 22 в данном направлении. Тем самым второй поршневой фланец 54 образует второй поршневой элемент клапана 10 и также без возможности движения охватывается клапанным шпинделем 32.

Второй участок концевой детали 52 поршня - это направляющий участок 56. Он, в отличие от второго поршневого фланца, имеет уменьшенное поперечное сечение, из-за чего между направляющим участком 56 и внутренней боковой поверхностью второй поршневой камеры 22 остается кольцевое пространство 58.

И в завершение концевой участок 60 концевой детали 52 поршня образует его третий участок. Он, в отличие от направляющего участка 56, имеет еще больше уменьшенное поперечное сечение и на своей свободной торцовой стороне имеет глухое резьбовое отверстие 62. Концевой участок 60 концевой детали 52 поршня выступает в ступенчатое проходное отверстие 64 в третьей части 18 корпуса, которая, в свою очередь, имеет первый ступенчатый участок 64а и второй ступенчатый участок 64b с уменьшенным поперечным сечением. При этом первый ступенчатый участок 64а обращен ко второй поршневой камере 22, из-за чего на переходе между первым и вторым ступенчатым участком 64а, 64b образована кольцевая поверхность 66 прилегания.

К этой кольцевой поверхности 66 прилегания прилегает винтовая пружина 68, которая простирается во вторую поршневую камеру 22 и своим противолежащим концом упирается в поршневой фланец 54 концевой детали 52 поршня.

Посредством винтовой пружины 68 клапанный шпиндель 32 под преднатягом пружины прижимается в положение закрывания, в котором клапанный шпиндель 32 выдвинут из корпуса 12 клапана.

Первый поршневой фланец 44 и второй поршневой фланец 54 расположены на клапанном шпинделе 32 таким образом, что в положении закрывания клапана 10 в направлении уплотнительного элемента 40 они прилегают к торцевым внутренним поверхностям первой или же второй поршневой камеры 20, 22, как это видно на фиг.2.

Клапанный шпиндель 32 из данного положения закрывания может быть вдвинут в корпус 12 клапана в положение открывания. При этом клапанный шпиндель 32 может быть вдвинут в корпус 12 клапана настолько далеко, пока первый поршневой фланец 44 в направлении третьей части 18 корпуса не будет прилегать к внутренней торцовой поверхности перегородки 24, которая обращена к первой поршневой камере 20.

Первый поршневой фланец 44 и второй поршневой фланец 54 по периметру удерживают соответственно по одному уплотнительному кольцу 70 или же 72, которые уплотняют поршневые фланцы 44, 54 соответственно относительно внутренней стенки первой поршневой камеры 20 или же второй поршневой камеры 22. Кроме того, на направляющем проходном отверстии 30 первой части 14 корпуса и на направляющем проходном отверстии 34 в перегородке 24 имеются кольцевые уплотнения 74, которые герметично направляют первый направляющий участок 42 или же второй направляющий участок 46 клапанного шпинделя 32.

Таким образом первая поршневая камера 20 в направлении проходного отверстия 26 в первой части 14 корпуса уплотнена относительно окружающей среды и в направлении направляющего проходного отверстия 34 в перегородке 24 уплотнена относительно второй поршневой камеры 22. В отличие от этого вторая поршневая камера 22 через ступенчатое проходное отверстие 64 в третьей части 18 корпуса соединена с окружающей средой.

Для обеспечения выравнивания давления при перемещении клапанного шпинделя 32 из положения закрывания в положение открывания в клапанном шпинделе 32 имеются каналы 76 и в концевой детали 52 поршня имеются каналы 78, которые совместно создают путь потоку между первой поршневой камерой 20 и второй поршневой камерой 22.

Первая и вторая часть 14 и 16 корпуса в соединенном виде задают расположенную снаружи периметрическую канавку 80 с относительно большой протяженностью в длину, основание которой надрезано радиальными каналами 84 во второй части 16 корпуса, которые соответственно равномерно распределены по периметру. Посредством радиальных каналов 82 первая поршневая камера 20 связана с периметрической канавкой 80, тогда как посредством радиальных каналов 84 вторая поршневая камера 22 соединена с периметрической канавкой 80.

В аксиальном направлении периметрическая канавка 80 с обеих сторон ограничена двумя уплотнительными кольцами 86, которые сидят в не имеющих собственных ссылочных обозначений пазах. Если клапан 10 вставлен в не показанное здесь клапанное гнездо, то данные уплотнительные кольца 86 с периметрической канавкой 80 и внутренней боковой поверхностью клапанного гнезда ограничивают кольцевую нагнетательную полость. В нее для привода клапана подается напорная текучая среда в форме сжатого воздуха, который через радиальные каналы 82, 84 попадает в поршневые камеры 20 и 22 и там прикладывает силу к первому поршневому фланцу 44 и второму поршневому фланцу 54.

При этом радиальные каналы 82, 84 заканчиваются на соответствующем торцовом конце в соответствующей поршневой камере 20, 22, которая обращена к уплотнительному элементу 40 на клапанном шпинделе 32.

Таким образом, сжатый воздух достигает соответствующей кольцевой прижимной поверхности 88а или же 90а первого поршневого фланца 44 или же второго поршневого фланца 54, которые соответственно обращены в направлении уплотнительного элемента 40 на клапанном шпинделе 32. В предложенном примере выполнения прижимные поверхности 88а и 90а соответственно образованы посредством кольцевой насадки 88 или 90 на уплотнительных кольцах 70 или же 72 первого и второго поршневого фланца 44 и 54, которые также уплотняют соответствующую поршневую камеру 20, 22 относительно боковой стенки. Кольцевые насадки 88 и 90 изготовлены, например, из перфторэтиленового эластомера в форме перфторэтиленового каучука. Перфторэтиленовый каучук, в общем, известен под сокращениями FFKM или FFPM.

Говоря общими словами, через радиальные каналы 82 и 84 сжатый воздух подводится в первую поршневую камеру 20 и во вторую поршневую камеру 22 таким образом, чтобы к первому поршневому элементу 20 и ко второму поршневому элементу 22 прикладывалась действующая в том же самом направлении сила.

При прекращении воздействия сжатого воздуха клапанный шпиндель 32 под упругим усилием винтовой пружины 68 скачком возвращается в свое положение закрывания.

Для обеспечения возможности регулировки перемещения между положением закрывания и положением открывания уплотнительного элемента 40 клапана 10 в глухое резьбовое отверстие 62 концевой детали 52 поршня вворачивается регулировочный винт 92. Он простирается сквозь участок 64b ступенчатого проходного отверстия 64 в третьей части 18 корпуса, так что его головка 94 расположена за пределами корпуса 12 клапана. При необходимости за клапаном 10 может быть предусмотрен механический упор, к которому прилегает головка 94 полностью ввернутого в глухое резьбовое отверстие 62 регулировочного винта 92, когда клапанный шпиндель 32 или же уплотнительный элемент находится в положении открывания.

Уплотнительному элементу 40 может быть назначено иное положение открывания, для чего регулировочный винт 92 выворачивается из глухого резьбового отверстия 62.

Посредством этого можно предотвратить дополнительное перемещение клапанного шпинделя 32, даже если первый поршневой фланец 44 еще не прилегает к перегородке 24. Уменьшение хода подъема клапанного шпинделя 32 соответствует размеру, на который регулировочный винт 92 выкручивается из глухого резьбового отверстия 62.

К тому же головка 94 регулировочного винта 92 может быть захвачена посредством инструмента, например клещей, чтобы при необходимости вручную перемещать трудноподвижный клапанный шпиндель 32, чтобы расшевелить заклинивший клапанный шпиндель 32.

Для обеспечения возможности надежного крепления клапана 10 в клапанном гнезде третья часть 18 корпуса имеет наружную резьбу 96. Таким образом, клапан 10 может быть ввернут в соответственно подогнанное клапанное гнездо с ответной внутренней резьбой.

Регулировочный винт 92 и концевая деталь 52 поршня вместе образуют второй конец клапанного шпинделя 32 и находятся в контакте с окружающей средой сквозь ступенчатое проходное отверстие 64 в третьей части 18 корпуса 12 клапана. При применении клапана 10 в окрасочном устройстве, которое подключено к высокому потенциалу, регулировочный винт 92 или концевая деталь 52 поршня могут привести к перенапряжениям.

Для предотвращения этого по меньшей мере регулировочный винт 92 изготовлен из материала, который обладает хорошими электроизоляционными свойствами. В качестве материала для этого можно рассматривать непроводящий пластик, прежде всего пластик из группы полиэфиркетонов. При этом хороших результатов удалось добиться с помощью полиарилэфиркетона (РЕК) или полиэфирэфиркетона (PEEK). Альтернативно, также может быть предусмотрена керамика, прежде всего глазированная тонкая керамика.

При необходимости концевая деталь 52 поршня или даже весь клапанный шпиндель 32, а в последнем случае и уплотнительный элемент 40 также могут быть изготовлены из подобного материала.

В предложенном случае уплотнительный элемент 40 выполнен из электропроводящего материала для выравнивания потенциалов между клапанным шпинделем 32 и клапанным седлом из электропроводящего материала. На практике в качестве электропроводящего материала зарекомендовали себя проводящие, легированные примесью пластики, например, такие как наполненный графитом полиамид ПА12.

Обычно клапаны для краски с пневмоприводом приводятся сжатым воздухом при примерно 6 бар. В отличие от известных до сих пор клапанов, посредством обоих поршневых фланцев 44 и 54 в обеих поршневых камерах 20 и 22 общая эффективная поверхность клапанного шпинделя 32 для такого сжатого воздуха увеличена и его время переключения сокращено без необходимости увеличения для этого геометрических размеров клапана 10.

При необходимости клапанный шпиндель 32 может включать в себя один или несколько поршневых элементов, каждый из которых расположен в собственной поршневой камере и выполнен с возможностью воздействия на него напорной текучей среды описанным выше способом.

1. Клапан для применения в комбинации с окрасочным устройством, который включает в себя:

а) корпус (12) клапана,

б) клапанный шпиндель (32), который на первом свободном конце (36) за пределами корпуса (12) клапана удерживает уплотнительный элемент (40) и установлен с возможностью перемещения между положением закрывания и положением открывания внутри корпуса (12) клапана,

причем:

в) клапанный шпиндель (32) включает в себя по меньшей мере первый поршневой элемент (44) и второй поршневой элемент (54),

г) корпус (12) клапана ограничивает по меньшей мере первую поршневую камеру (20) и вторую поршневую камеру (22),

д) первый поршневой элемент (44) направлен в первой поршневой камере (20), а второй поршневой элемент (54) направлен во второй поршневой камере (22),

е) первая поршневая камера (20) и вторая поршневая камера (22) выполнены с возможностью подвода соответственно напорной текучей среды таким образом, что к первому поршневому элементу (44) и ко второму поршневому элементу (54) прикладывается действующая в одном и том же направлении сила,

отличающийся тем, что первая и вторая поршневая камера (20, 22) через радиальные каналы (82, 84) соединены с расположенной снаружи периметрической канавкой (80) корпуса (12) клапана.

2. Клапан по п. 1, отличающийся тем, что предусмотрены уплотняющие средства (70, 72, 88, 90), которые уплотняют первый поршневой элемент (44) и/или второй поршневой элемент (54) относительно внутренней стенки соответствующей первой или второй поршневой камеры (20, 22) и включают в себя эластомерный материал, прежде всего перфторированный эластомерный материал.

3. Клапан по п. 1 или 2, отличающийся тем, что корпус (12) клапана выполнен из нескольких частей.

4. Клапан по п. 1 или 2, отличающийся тем, что клапанный шпиндель (32) выполнен из нескольких частей.

5. Клапан по п. 1 или 2, отличающийся тем, что второй свободный конец (52, 92) клапанного шпинделя (32) сквозь корпус (12) клапана контактирует с окружающей средой и изготовлен из изоляционного материала с хорошими электроизоляционными свойствами.

6. Клапан по п. 5, отличающийся тем, что изоляционный материал является пластиком, прежде всего пластиком из группы полиэфиркетонов, предпочтительно полиарилэфиркетоном (PEK) или полиэфирэфиркетоном (PEEK).

7. Клапан по п. 5, отличающийся тем, что изоляционный материал является керамикой, прежде всего глазированной тонкой керамикой.

8. Клапан по п. 1 или 2, отличающийся тем, что уплотнительный элемент (40) изготовлен из электропроводящего материала, прежде всего из легированного примесью пластика.

9. Клапан по п. 8, отличающийся тем, что уплотнительный элемент (40) изготовлен из наполненного графитом полиамида ПА12.