Измерение потока на основе дифференциального давления

Иллюстрации

Показать всеИзобретение относится к системам управления производственным процессом или его контроля. Система (102) для измерения потока технологической жидкости в технологической трубе (106) в производственном процессе содержит ограничивающий поток элемент (110) в технологической трубе. Первый датчик (124) дифференциального давления выполнен с возможностью измерения первого дифференциального давления на ограничивающем поток элементе (110) под действием потока технологической жидкости (104). Второй датчик (130) дифференциального давления выполнен с возможностью измерения второго дифференциального давления в технологической жидкости (104) на ограничивающем поток элементе (110). Электронная схема выполняет диагностику на основе первого дифференциального давления и второго дифференциального давления. Технический результат – повышение точности диагностики и контроля. 2 н. и 21 з.п. ф-лы, 3 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к системам управления производственным процессом или его контроля. В частности, настоящее изобретение относится к системам, которые измеряют поток технологической жидкости в производственном процессе.

Многие производственные процессы используют различные типы жидкостей или производят действия над ними. Во время хода процесса жидкости могут передаваться по технологической трубе из одного места в другое. Во многих случаях желательно контролировать поток такой жидкости через технологическую трубу. Контроль может использоваться исключительно в целях измерений, либо он может использоваться в системе управления. Например, управление клапаном может осуществляться на основе величины потока измеряемой технологической жидкости.

Для измерения технологических параметров производственных процессов используются датчики технологических параметров. Одним из таких технологических параметров является поток технологической жидкости, как описано выше. Для измерения такого потока могут использоваться различные методы. В одном таком методе поток измеряется на основе дифференциального давления, создаваемого на ограничительном элементе, расположенном в технологической трубе. Дифференциальное давление может измеряться датчиком дифференциального давления и использоваться для вычисления потока технологической жидкости. Ограничительный элемент, расположенный в потоке, приводит к образованию различного давления, как описано в публикации WO2008/025935, озаглавленной «УСОВЕРШЕНСТВОВАНИЯ В ИЗМЕРЕНИИ ПОТОКА ИЛИ ОТНОСЯЩИЕСЯ К НЕМУ УСОВЕРШЕНСТВОВАНИЯ» (Richard Steven) и имеющей международную дату подачи 29 августа 2006 г.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Система для измерения потока технологической жидкости через технологическую трубу в производственном процессе содержит ограничивающий поток элемент в технологической трубе. Первый датчик дифференциального давления выполнен с возможностью измерения первого падения давления на ограничивающем поток элементе под действием потока технологической жидкости. Второй датчик дифференциального давления выполнен с возможностью измерения второго дифференциального давления в технологической жидкости на ограничивающем поток элементе. Электронная схема выполняет диагностику на основе первого дифференциального давления и второго дифференциального давления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1А представляет собой упрощенное схематичное изображение расходомерной трубы, имеющей ограничение и образующиеся в результате перепады давления.

Фиг. 1В представляет собой график давления в зависимости от положения для конфигурации, изображенной на фиг. 1А.

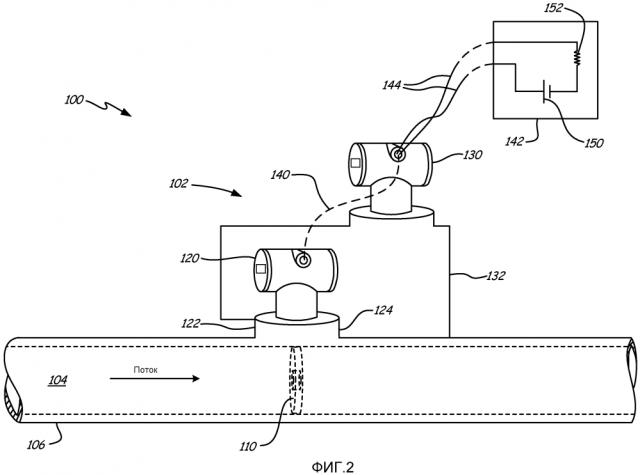

Фиг. 2 представляет собой диаграмму, на которой показан датчик дифференциального давления, связанный с технологической трубой.

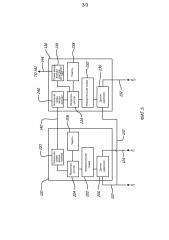

Фиг. 3 представляет собой упрощенную блок-схему, на которой изображены датчики давления, показанные на фиг. 2.

ПОДРОБНОЕ ОПИСАНИЕ

Настоящее изобретение относится к измерению потока через технологическую трубу на основе дифференциального давления, создаваемого на ограничивающем элементе, помещенном в технологическую трубу.

Как подробно описывается ниже, ограничивающий элемент создает множество различных дифференциальных давлений. Одно дифференциальное давление, называемое «традиционным» дифференциальным давлением (ΔPt), представляет собой дифференциальное давление, измеряемое непосредственное на ограничивающем элементе. Восстановительное давление (ΔPr) представляет собой давление, создаваемое между минимальным давлением на ограничивающем элементе и максимальным давлением на выходе. Постоянные потери давления (ΔPPPL) представляют собой дифференциальное давление, измеряемое между входом ограничивающего поток элемента и некоторой точкой на выходе, в которой давление полностью восстановилось.

В традиционной сфере применения измерения дифференциального потока датчик дифференциального давления устанавливается на первичном измерительном преобразователе (ограничивающем элементе, таком как измерительная диафрагма, стабилизирующая диафрагма, расходомер Вентури или расходомер с коническим телом и т.д.). Скорость истечения технологической жидкости пропорциональна квадратному корню традиционного дифференциального давления (ΔP1). Кроме того, температура и абсолютное давление могут измеряться для динамического вычисления плотности технологической жидкости. Вычисленная плотность может использоваться для компенсации измерений массового расхода на основе изменений в плотности технологической жидкости.

Различные диагностические методы реализованы в датчиках параметров дифференциального процесса. Многие методы, относящиеся к измерению потока дифференциального процесса, основаны на контроле статистической изменчивости в обнаруженном давлении с целью идентификации проблем, связанных с «импульсными линиями», которые связывают датчик дифференциального давления с технологической жидкостью. Например, если одна или обе импульсные линии засоряются, может быть обнаружено изменение в стандартном отклонении сигнала дифференциального давления. Однако точное обнаружение замкнутой импульсной линии также часто зависит от других факторов, таких как скорость истечения, коэффициент фильтрации измерительной диафрагмы, количество газа, уловленного в импульсной линии, и пр.

Как описано в публикации WO2008/025935, озаглавленной «УСОВЕРШЕНСТВОВАНИЯ В ИЗМЕРЕНИИ ПОТОКА ИЛИ ОТНОСЯЩИЕСЯ К НЕМУ УСОВЕРШЕНСТВОВАНИЯ», Richard Steven, и имеющей международную дату подачи 29 августа 2006 г., а также в Diagnostic Methodology for Generic Differential Pressure Flow meters, 26th International Sea Measurement Workshop (21-24 октября 2008), «первичный измерительный преобразователь» создает множество дифференциальных давлений в протекающей технологической жидкости. Три доступных отдельных измерения дифференциального давления включают в себя: традиционное падение давления (ΔPt), восстановительное давление (ΔPr) и постоянные потери давления (ΔPPPL). На фиг. 1А и 1В приведены три дифференциальных давления, создаваемых расходным отверстием за счет первичного измерительного преобразователя, изображенного на поперечном сечении технологической трубы (фиг. 1А) и графический вид давления в зависимости от положения вдоль технологической трубы (фиг. 1В). Несмотря на то, что первичный измерительный преобразователь изображен в виде расходомера Вентури, описанные в настоящем документе способы могут применяться к любому первичному измерительному преобразователю.

Как графически иллюстрируется на фиг. 1В, если любые два дифференциальных давления известны, третье дифференциальное давление может быть вычислено на основе следующего соотношения:

| ΔPt=ΔPr+ΔPPPL | Уравнение 1 |

Массовый расход жидкости может быть вычислен с помощью любого одного из этих трех измерений дифференциального давления (DP) следующим образом:

| Уравнение 2 | |

| Уравнение 3 | |

| Уравнение 4 |

где

Е=скорость смещения (, где β=отношение площади поперечного сечения в критическом сечении к площади поперечного сечения трубы),

At=площадь поперечного сечения в критическом сечении,

Ai=площадь поперечного сечения трубы,

K=коэффициент традиционного расходомера,

Kr=коэффициент течения расширения,

KPPL=коэффициент постоянных потерь давления (PPL),

ρ=плотность жидкости.

ΔPt, ΔPPPL и ΔPr взаимосвязаны и могут использоваться для точного измерения потока технологической жидкости. Известно, что во время нормальной эксплуатации массовый расход, вычисляемый по каждому из этих измерений дифференциального давления, должен быть приблизительно одинаковым в пределах любого измерения погрешности. Однако в случае, если в процессе имеется что-либо аномальное, три показания массового расхода будут значительно отличаться друг от друга. Известно, что путем контроля трех вычислений массового расхода такое отличие может быть идентифицировано в пределах заданного порога и использовано для проведения диагностики, которая указывает на какого-либо рода проблему или нарушение работы системы. Описано, что такие отличия могут использоваться для обнаружения засоренных напорных отверстий, неверных показаний датчика дифференциального давления, покоробленных или изношенных измерительных диафрагм или частичной блокировки первичного измерительного преобразователя. Такая диагностика неспособна определить точный источник нарушения работы.

Фиг. 2 представляет собой упрощенную диаграмму производственного процесса 100, включающего в себя систему 102 для измерения потока технологической жидкости 104 через технологическую трубу 106. Система 102 содержит измерительную диафрагму 110, установленную в трубе 106, которая преграждает поток технологической жидкости 104. Первый (или традиционный) датчик дифференциального давления соединяется с трубой 106 через импульсный трубопровод 122 и 124. Первый датчик 120 давления выполнен с возможностью измерения ΔPr, как описано выше. Второй датчик 130 дифференциального давления выполнен с возможностью измерения постоянных потерь давления (ΔPPPL) и соединяется с технологической трубой 106 через импульсный трубопровод 122 и 132. В варианте осуществления, изображенном на фиг. 2, датчики 120 и 130 изображены сообщающимися через локальную шину 140 передачи данных, а датчик 130 соединяется с диспетчерским пунктом 142 с помощью двухпроводного контура 144 регулирования технологических процессов. Двухпроводной контур 144 регулирования технологических процессов может быть выполнен с возможностью запитывания датчика 130 и/или 120, а также передачи информации. К примерам двухпроводных контуров регулирования технологических процессов относятся контуры регулирования технологических процессов, которые действуют в соответствии с протоколом передачи данных HART® или иными протоколами, такими как протоколы FieldBus. В таких конфигурациях диспетчерский пункт 142 может быть смоделирован в виде источника 150 питания и электрического сопротивления 152. К другим типам контуров регулирования технологических процессов относятся беспроводные сети передачи данных, в которых осуществляется совместное использование данных по беспроводной связи между полевыми устройствами и/или централизованным пунктом, таким как диспетчерский пункт 142. В таких конфигурациях ни один из датчиков 120 или 130 не соединяется с контуром 144 регулирования технологических процессов. В других конфигурациях один или оба из датчиков 120, 122 соединяются с контуром 144 регулирования технологических процессов с помощью либо проводного, либо беспроводного соединения. Само локальное информационное соединение 140 может содержать контур регулирования технологических процессов либо может содержать другие типы информационных соединений для передачи данных, таких как информационная шина локальной сети контроллеров (CAN), информационные шины на основе цифровой передачи данных или иные методы, и может представлять собой проводное или беспроводное соединение.

Фиг. 3 представляет собой упрощенную блок-схему, на которой изображены датчики 120 и 130 дифференциального давления. Как показано на фиг. 3, датчик 120 дифференциального давления соединяется с давлением P1 (см. фиг. 1А) с помощью импульсной трубы 122 и с давлением Pt с помощью импульсной трубы 124. Датчик 200 дифференциального давления соединяется с импульсной трубой 122 и 124 и выполнен с возможностью подачи входного сигнала на измерительную схему 202, относящуюся к перепаду давлений P1 и Pt. Датчик 200 давления может быть выполнен в соответствии с любой подходящей технологией измерения и может быть образован более чем одним датчиком давления. Измерительная схема 202 подает выходной сигнал на микропроцессор (или микроконтроллер) 204, указывающий на измеренное дифференциальное давление (ΔPt). Микропроцессор 204 действует в соответствии с командами, хранящимися в памяти 206, и соединяется с локальной схемой 210 ввода-вывода. Как описано выше, локальная схема 210 ввода-вывода может быть выполнена в соответствии с любой технологией и выполнена с возможностью обмена данными со вторым датчиком 130 дифференциального давления. Такой обмен данными осуществляется по локальной шине 140 передачи данных. Изображен второй датчик 130 дифференциального давления, содержащий, главным образом, аналогичные компоненты. Датчик 230 дифференциального давления соединяется с импульсной трубой 122 и 132 для измерения дифференциального давления между P1 и Pd (см. фиг. 1А). Датчик 230 дифференциального давления соединяется с измерительной схемой 232, которая обеспечивает подачу дифференциального давления на микропроцессор (или микроконтроллер) 234. Микропроцессор 234 действует в соответствии с командами, хранящимися в памяти 238, и осуществляет обмен данными с датчиком 120 параметров дифференциального давления с помощью локальной схемы 240 ввода-вывода. Кроме того, второй дифференциальный датчик 130 содержит схему 241 ввода-вывода контура регулирования для использования при обмене данными по контуру 144 регулирования технологических процессов. Такая передача данных может осуществляться с диспетчерским пунктом 142 процесса или с другими полевыми устройствами и может быть проводным или беспроводным.

Конфигурации, изображенные на фиг. 2 и 3, приведены только для наглядности. Например, два датчика дифференциального давления могут осуществлять обмен данными с использованием других средств или конфигураций. Обмен данным может осуществляться только с центральным пунктом, таким как центральный пункт 142, либо может осуществляться между другими полевыми устройствами. Обмен данным может быть проводным или беспроводным, либо являться любой комбинацией. В полностью беспроводной комбинации локальное соединение 140 может быть выполнено с использованием протокола беспроводной передачи данных, такого как смешанная сеть. Аналогичным образом, линия 140 передачи данных может содержать проводной контур регулирования технологических процессов.

Как описано выше, использовались три различных измерения дифференциального давления (ΔPt, ΔPr и ΔPPPL). Это может использоваться для трех различных вычислений массового расхода ( и ). Однако, поскольку измерения дифференциального давления связаны следующим образом:

| ΔPt=ΔPr+ΔPPPL, | Уравнение 5 |

необходимы только два измерения, а третье дифференциальное давление может быть вычислено и использовано для проведения диагностики. Как описано для известного уровня техники, если либо давление впуска, либо давление в критическом сечении является низким, различные вычисления массового расхода более не являются одинаковыми, а вместо этого будут соответствовать соотношению:

| Уравнение 6 |

Однако в настоящем изобретении для диагностирования той же проблемы необходимы только два вычисления массового расхода, такие как и . Третье вычисление массового расхода не требуется. Аналогичная диагностика может выполняться с целью обнаружения других нарушений работы, в том числе, отклоняющихся измерений дифференциального давления, поврежденной измерительной диафрагмы, частично блокированного первичного измерительного преобразователя и т.д.

Диагностика может выполняться локально либо в датчике 120 или 130 дифференциального давления, либо в отдельном полевом устройстве или централизованном пункте, таком как диспетчерский пункт 142. В такой конфигурации измерения давления должны выдаваться на другое оборудование технологического процесса, в котором выполняется диагностика.

Как описано для известного уровня техники, для обеспечения диагностики задается и используется отношение потерь давления (PLR). PLR определяется следующим образом:

| Уравнение 7 |

Благодаря определению констант:

| Уравнение 8 | |

| Уравнение 9 |

Два уравнения массового расхода могут быть переписаны в параболической форме следующим образом:

| Уравнение 10 | |

| Уравнение 11 |

В условиях нормального потока . Таким образом, PLR можно переписать следующим образом:

| Уравнение 12 |

Это может использоваться для диагностирования проблемы в системе, например, допустим, что в системе потока имеется проблема, и . Это дает:

| Уравнение 13 | |

| Уравнение 14 | |

| Уравнение 15 |

Если величина PLR задается как PLR1, когда , это дает:

| Уравнение 16 |

Таким образом, очевидно, что изменение показаний массового расхода таким образом, что , может быть обнаружено благодаря уменьшению отношения потерь давления (PLR).

Аналогичным образом, если в системах потока имеется такая проблема, что , это дает:

| Уравнение 17 |

Если эта величина PLR задается как PLR2, то видно, что:

| PLR2>PLR0 | Уравнение 18 |

Таким образом, изменение показаний массового расхода таким образом, что , может быть обнаружено благодаря увеличению вычисленного отношения потерь давления.

В соответствии с настоящим изобретением, возможно использование двух измерений дифференциального давления от одного и того же первичного измерительного преобразователя для обнаружения различных проблем в системе потока. Вычисления массового расхода не обязательно выполняются для диагностики. В настоящем изобретении отношение потерь давления может вычисляться и контролироваться с течением времени. Колебания с течением времени (динамика) отношения потерь давления могут контролироваться и использоваться для идентификации вышедшего или выходящего из строя компонента. Во время нормальной эксплуатации отношение потерь давления остается приблизительно постоянным. Однако если в системе имеется проблема, отношение потерь давления будет стремиться к увеличению или уменьшению. Это может использоваться для выполнения диагностики и предпочтительно не требует проведения полных вычислений массового расхода. Такие вычисления массового расхода требуют калибровок для идентификации коэффициентов потока, таких как K и KPPL.

Если в полевом устройстве, таком как датчики 120 или 130, имеется отношение потерь давления, имеется несколько различных способов, с помощью которых данная величина может контролироваться для диагностирования проблемы в системе потока. Например, величина PLR может быть получена с использованием цифровой передачи данных, например, в соответствии с протоколом цифровой передачи данных HART® либо по проводному, либо по беспроводному соединению. Величина PLR может также вычисляться непосредственно датчиком. Контроль величины PLR и наблюдение любой динамики могут осуществляться с помощью соответствующих методов, например, величин цифровой передачи данных, методов беспроводной передачи данных, адаптеров, шлюзов и т.д. Значения динамики могут наблюдаться в нормальных условиях эксплуатации и использоваться для создания высокопороговых и/или низкопороговых пределов сигнализации. Если PLR превышает эти пределы, аварийный сигнал может выдаваться оператору или в иное оборудование. В соответствии с другим примером, микропроцессор или иное устройство может «изучать» величины PLR во время нормальной эксплуатации. Это может осуществляться внутри на определенный датчик или с помощью внешнего устройства. При нахождении в режиме обучения полевое устройство может идентифицировать исходное значение для отношения потерь давления. Посредством процесса обучения пороги могут определяться либо автоматически, либо посредством пользовательской конфигурации. Например, значение тройного стандартного отклонения величины PLR во время этапа обучения может быть установлено в качестве порога срабатывания сигнализации. Как только установлены исходная величина PLR и пороговое значение, датчик или иное устройство может входить в нормальный режим контроля. Если PLR не выходит за пределы одного из порогов, аварийный сигнал может выдаваться и передаваться в главную систему или иное устройство.

Информация, передаваемая на другие полевые устройства или центральный пункт, может представлять собой любое из непосредственно измеряемых значений или может содержать вычисленное значение. Например, могут выдаваться отдельные измерения давления от датчиков 120 и 130, а также вычисленные значения, такие как , отношение потерь давления, а также аварийный сигнал.

Локальная линия передачи данных может использоваться для обеспечения обмена данными между первым и вторым датчиками дифференциального давления таким образом, что один датчик давления может выдавать информацию о дифференциальном давлении во второй датчик давления. Это может осуществляться в соответствии с любыми методами передачи данных. В одном конкретном примере локальная информационная шина входит в состав CAN (локальной сети контроллеров).

Настоящее изобретение может быть реализовано с использованием иных типов полевых устройств и других протоколов передачи данных, чем, в частности, обсуждаемые в настоящем документе. Например, может быть реализована конфигурация с использованием протокола передачи данных Foundation Fieldbus. В такой реализации и датчик ΔPt, и датчик ΔPPPL могут размещаться на одном и том же сегменте Foundation Fieldbus. Один датчик может быть выполнен с возможностью приема результата измерения от другого датчика, например, блокировки AI, блокировки AO и линии. При использовании дополнительной информации может быть вычислено отношение потерь давления. Затем вычисленное PLR может передаваться в главную систему или использоваться внутри полевым устройством, например, в режиме обучения во время нормального хода процесса. Если устройство обнаруживает, что PLR превысило порог, в главную систему может выдаваться аварийный сигнал полевого устройства. Могут также использоваться другие протоколы передачи данных. В конфигурации типа беспроводной смешанной сети один датчик может быть выполнен с возможностью контроля передачи от другого датчика с целью вычисления отношения потерь давления.

Хотя настоящее изобретение описано применительно к предпочтительным вариантам осуществления, специалисты должны понимать, что возможны изменения по форме и в деталях в пределах сущности и объема изобретения.

1. Система для измерения потока технологической жидкости после ограничивающего поток элемента, расположенного в технологической трубе в производственном процессе, содержащая:

первый датчик дифференциального давления, соединенный с технологической трубой через первую и вторую импульсные трубы и выполненный с возможностью измерения первого дифференциального давления в технологической жидкости вследствие потока технологической жидкости после ограничивающего поток элемента;

второй датчик дифференциального давления, соединенный с технологической трубой через первую импульсную трубу и третью импульсную трубу и выполненный с возможностью измерения второго дифференциального давления в технологической жидкости вследствие потока технологической жидкости после ограничивающего поток элемента;

линию передачи данных, сконфигурированную между первым датчиком дифференциального давления и вторым датчиком дифференциального давления; и

электронную схему, выполненную с возможностью выполнения диагностики на основе первого и второго дифференциальных давлений;

при этом диагностики основаны на сравнении параметра отношения потерь давления, рассчитанного из первого и второго дифференциальных давлений, с пороговым отношением потерь давления или наблюдении за изменениями упомянутого параметра.

2. Система по п. 1, в которой первое дифференциальное давление составляет традиционное дифференциальное давление ΔPt, а

второе дифференциальное давление составляют постоянные потери давления ΔPPPL.

3. Система по п. 1, в которой линия передачи данных между первым датчиком дифференциального давления и вторым датчиком дифференциального давления является локальной информационной шиной.

4. Система по п. 1, в которой электронная схема расположена в первом датчике дифференциального давления.

5. Система по п. 1, в которой по меньшей мере один из первого и второго датчиков дифференциального давления осуществляет обмен данными с центральным пунктом.

6. Система по п. 5, в которой электронная схема расположена в центральном пункте.

7. Система по п. 5, в которой обмен данными осуществляется в контуре регулирования технологических процессов.

8. Система по п. 7, в которой контур регулирования технологических процессов составляет проводной контур регулирования технологических процессов.

9. Система по п. 7, в которой контур регулирования технологических процессов составляет беспроводной контур регулирования технологических процессов.

10. Система по п. 1, в которой первый и второй датчики дифференциального давления осуществляют обмен данными по беспроводной линии передачи данных.

11. Система по п. 1, в которой первое дифференциальное давление составляет дифференциальное давление, выбираемое из группы дифференциальных давлений, состоящей из традиционного

дифференциального давления ΔPt, восстановительного давления ΔPr и постоянных потерь давления ΔPPPL.

12. Система по п. 1, в которой диагностика основана на наблюдении динамики изменений параметра, вычисляемого на основе первого и второго дифференциальных давлений.

13. Система по п. 1, в которой электронная схема выполнена с возможностью работы в режиме обучения.

14. Система по п. 1, в которой первый датчик дифференциального давления дополнительно выполнен с возможностью вычисления потока технологической жидкости.

15. Система по п. 14, в которой поток передается на центральный пункт по контуру регулирования технологических процессов.

16. Способ выполнения диагностики в системе измерения потока, выполненной с возможностью измерения потока технологической жидкости после ограничивающего поток элемента, установленного в технологической трубе в производственном процессе, причем способ включает в себя этапы, на которых:

измеряют первое дифференциальное давление на ограничивающем поток элементе с помощью первого датчика дифференциального давления, соединенного с технологической трубой через первую и вторую импульсные трубы;

измеряют второе дифференциальное давление на ограничивающем элементе с помощью второго датчика дифференциального давления, соединенного с технологической трубой через первую импульсную трубу и третью импульсную трубу;

осуществляют обмен данными между первым датчиком

дифференциального давления и вторым датчиком дифференциального давления по линии передачи данных; и

диагностируют работу системы измерения потока с использованием параметра, вычисляемого по измеренным первому дифференциальному давлению и второму дифференциальному давлению;

при этом диагностики основаны на сравнении параметра отношения потерь давления, рассчитанного из первого и второго дифференциальных давлений, с пороговым отношением потерь давления или наблюдении за изменениями упомянутого параметра.

17. Способ по п. 16, в котором первое и второе дифференциальные давления выбираются из группы дифференциальных давлений, состоящей из традиционного дифференциального давления ΔPt, восстановительного давления ΔPr и постоянных потерь давления ΔPPPL.

18. Способ по п. 16, в котором первое дифференциальное давление составляет традиционное дифференциальное давление ΔPt, а второе дифференциальное давление составляют постоянные потери давления ΔPPPL.

19. Способ по п. 16, в котором линия передачи данных между первым датчиком дифференциального давления и вторым датчиком дифференциального давления является локальной информационной шиной.

20. Способ по п. 16, в котором по меньшей мере один из первого и второго датчиков дифференциального давления осуществляет обмен данными с центральным пунктом.

21. Способ по п. 16, включающий в себя обмен данными между

первым и вторым датчиками давления по беспроводной линии передачи данных.

22. Способ по п. 16, в котором первое дифференциальное давление составляет дифференциальное давление, выбираемое из группы дифференциальных давлений, состоящей из традиционного дифференциального давления ΔPt, восстановительного давления ΔPr и постоянных потерь давления ΔPPPL.

23. Способ по п. 16, включающий в себя наблюдение динамики изменений параметра, вычисляемого на основе первого и второго дифференциальных давлений.