Экструдированная заготовка и контейнер из полиэтилентерефталата и способ их изготовления

Иллюстрации

Показать всеИзобретение относится к способам и системам пневмоформования с экструзией полиэтилентерефталата (ПЭТФ). Экструдированная ПЭТФ-заготовка содержит первый экструдированный полимер, содержащий ПЭТФ, и второй экструдированный полимер, содержащий ПЭТФ и имеющий характеристическую вязкость 0,8-0,87. Первый экструдированный полимер и второй экструдированный полимер экструдированы совместно. Первый экструдированный полимер имеет характеристическую вязкость выше, чем характеристическая вязкость второго полимера. Раскрыта также экструдированная монослойная ПЭТФ-заготовка для формования контейнера пневмоформованием с экструзией. Экструдированный монослойный полимер находится в отвержденном состоянии и имеет характеристическую вязкость от 0,96 до 1,4 и лишен удленителей цепи. Технический результат: получение изделия, не содержащего мутностей и/или полосатости, имеющего повышенную прочность. 4 н. и 11 з.п. ф-лы, 4 ил.

Реферат

Ссылка на сопутствующую заявку

В настоящей заявке испрашивается приоритет по предварительной заявке на патент US 61/527443, поданной 25 августа 2011 года, и по по предварительной заявке на патент US 61/590652, поданной 25 января 2012 года, все содержание которых включено в настоящее описание путем отсылки.

Область изобретения

Настоящее изобретение относится по существу к способам и системам пневмоформования с экструзией (ПФЭ) полиэтилентерефталата (ПЭТФ), относящегося к сорту, пригодному для формования раздувом с ориентированием (ФРО) для производства изделий, включая бутылки и контейнеры.

Предпосылки

Для производства пластиковой упаковки широко используются полимерные смолы, включая ПЭТФ. Благодаря простоте обработки и тому, что контейнеры из ПЭТФ считаются пригодными к вторичному использованию, ПЭТФ широко применяют для производства многочисленных видов бутылок и контейнеров (которые в настоящем описании могут коллективно именоваться просто "контейнеры"). В производстве бутылок, например, ПЭТФ сорта, из которого изготавливают бутылки, имеет характеристическую вязкость (ПВ) приблизительно 0,65-0,87 дл/г и часто используется в связи с процессом ФРО.

В упаковочной отрасли также известны композиции или составы экструдируемого ПЭТФ (например, сополимеры экструдируемого ПЭТФ). ПФЭ ПЭТФ может быть желательным для ряда применений, поскольку он позволяет использовать ПЭТФ для формования изделий, которые обычно формовались из полиэтилена высокой плотности (ПЭВП), например большие пластиковые контейнеры с ручками. Для того чтобы ПЭТФ можно было использовать в процессах ПФЭ, может потребоваться ПЭТФ с более высоким молекулярным весом, например, имеющий более высокую характеристическую вязкость (например, приблизительно 1,0 дл/г или выше). Однако такие сополимеры обычно являются аморфными или медленно кристаллизующимися, что может привести к определенным претензиям и рекламациям. Хотя медленно кристаллизующийся сополимер может облегчить обработку в средах ПФЭ, полученный контейнер может, помимо прочего, оказаться малопригодным для вторичной переработки. Например, когда материал еще не кристаллизовался и остается аморфным, он может плавиться при более низких температурах. Далее, когда к потоку вторично перерабатываемого ПЭТФ добавляют аморфные или медленно кристаллизующиеся смолы, в таких смолах могут возникнуть, помимо прочего, проблемы, связанные с нежелательным прилипанием, термической агломерацией, мостообразованием (или закупориванием порта). Такие проблемы делают смолу ПЭТФ неподходящей для известных программ и процессов вторичной переработки. В эту категорию попадают контейнеры, в которых используется материал Eastman EBO62, так как они могут привести к возникновению таких проблем вторичной переработки и характеристик, поскольку смола ПЭТФ модифицирована добавками для повышения порочности расплава.

Кроме того, если смешать или скомбинировать ПЭТФ бутылочного сорта и экструдируемые композиции ПЭТФ так, чтобы получить разветвленные сополимеры ПЭТФ, полученная комбинация смол может иметь недостаточно высокие эксплуатационные характеристики. То есть с точки зрения вторичной переработки чем выше процент ПЭТФ экструдируемого сорта, тем более нежелательными будут характеристики полученного изделия.

Применение стандартного ПЭТФ сорта, пригодного к ФРО в контексте экструзии, может помочь решению некоторых из вышеописанных проблем вторичной переработки. Однако по изложенным выше причинам такие смолы не были успешно выпущены на рынок из-за ряда проблем. Такие смолы обычно имеют низкую характеристическую вязкость, т.е. 0,65-0,87. В результате они не способны нести собственный вес и/или могут экструдироваться слишком быстро, чтобы образовать требуемую заготовку, которую можно захватить. Это является проблемой для большинства, если не для всех процессов ПФЭ, которые требуют адекватной прочности расплава для производства приемлемой заготовки (как в челночной системе ПФЭ, роторной системе ПФЭ, так и в любой другой). Без адекватной прочности расплава заготовка будет сформована неправильно и может течь слишком быстро ("как вода"), чтобы захватываться выдувной формой. Дополнительно, для некоторых изделий низкая характеристическая вязкость может давать пониженную прочность контейнера, более подверженного растрескиванию при напряжении и нежелательной видимым матовости или пятнистости.

Следовательно, имеется потребность в способе и системе пневмоформования с экструзией (ПФЭ) для получения коммерчески приемлемых бутылок и/или контейнеров, которые совместимы с потоком вторичной переработки составов или формул ПЭТФ, относящегося к экструдируемому сорту.

Краткое описание изобретения

Предлагаются экструдируемые ПЭТФ-заготовки, контейнеры и способы производства таких заготовок и контейнеров. В вариантах настоящего изобретения первый экструдируемый полимер и второй экструдируемый полимер экструдируются совместно, при этом первый экструдируемый полимер содержит ПЭТФ, второй экструдируемый полимер содержит ПЭТФ, и характеристическая вязкость первого экструдируемого полимера выше, чем характеристическая вязкость второго экструдируемого полимера. Совместно экструдированная заготовка затем может быть подвергнута пневмоформованию для получения контейнера.

В одном варианте первый экструдируемый полимер (т.е. полимер с более высокой характеристической вязкостью) может содержать ПЭТФ с характеристической вязкостью от приблизительно 0,96 и выше. При желании первый экструдируемый полимер может иметь характеристическую вязкость приблизительно 1,0-1,4 и, например, может быть образован отверждаемым стандартным ПЭТФ бутылочного сорта и может быть лишен удлинителей цепей. Второй экструдируемый полимер (т.е. полимер с более низкой характеристической вязкостью) также может содержать ПЭТФ и может иметь характеристическую вязкость от 0,85 и ниже. При желании второй экструдируемый полимер может иметь характеристическую вязкость приблизительно 0,8-0,85. Дополнительно, второй экструдируемый полимер может далее содержать бывший в употреблении ПЭТФ и прошедший вторичную переработку ПЭТФ и/или факультативно может содержать краситель и/или барьер.

Краткое описание чертежей

Далее следует описание вариантов настоящего изобретения со ссылками на приложенные чертежи, где:

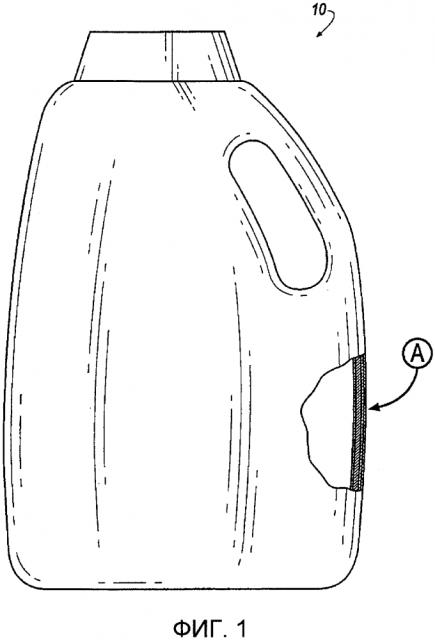

Фиг. 1 - вид с частичным вырезом, иллюстрирующий вариант многослойного контейнера, сформованного пневмоформованием с экструзией.

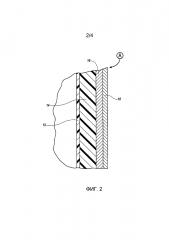

Фиг. 2 - частичное сечение, иллюстрирующее стенку сформованного контейнера.

Фиг. 3 - частичное сечение стенки варианта промежуточного изделия, и

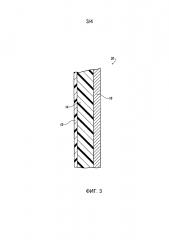

Фиг. 4 - частичное сечение другого варианта, связанного с однослойным изделием.

Подробное описание

Далее следует подробное описание вариантов настоящего изобретения, примеры которого описаны ниже и показаны на чертежах. Хотя изобретение будет описано на примере конкретных вариантов, следует понимать, что изобретение не ограничено этими вариантами, а наоборот, изобретение охватывает альтернативы, изменения, эквиваленты, которые могут входить в изобретательскую идею и объем изобретения, определенный приложенной формулой.

Только в качестве примера и без ограничений на фиг. 1 показан общий вид с частичным вырезом варианта многослойного контейнера 10, полученного пневмоформованием с экструзией. На фиг. 2 показано частичное сечение части стенки (обозначенной как часть А) контейнера 10. В показанном варианте внутренние три слоя 12, 14, 16 могут быть сформованы на первом этапе обработки, который может заключаться в совместной экструзии или во множественной экструзии материала, и в результате которой получают промежуточное изделие 20. В показанном варианте показан факультативный четвертый внешний слой 18. Факультативный внешний слой 18, если он имеется, может состоять из такого же материала пластика, что другие слои, или из другого материала пластика и, при желании, может иметь покрытие. Вариант участка стенки промежуточного изделия в общем виде показан на фиг. 3. Хотя для промежуточного изделия 20 показаны три слоя, а для контейнера 10 показаны четыре слоя, специалистам понятно, что можно сформировать большее количество слоев (или даже меньшее количество слоев для промежуточного изделия 20), и слои могут иметь другую конфигурацию и толщину (включая изменяющуюся толщину данного слоя и изменения относительной толщины слоев). На фиг. 4 показан вариант участка стенки однослойного изделия или контейнера. Такое изделие или контейнер по существу содержит только единственный слой (обозначенный позицией 14).

В вариантах настоящего изобретения предлагается способ, при котором два или более полимера экструдируют совместно для формования заготовки, которая может затем подвергаться пневмоформованию в бутылку или контейнер. В одном варианте можно использовать два разных полимера. Первый полимер может содержать ПЭТФ и может иметь относительно более высокую характеристическую вязкость, например, 0,96 или выше (например, от приблизительно 1,0 до приблизительно 1,4). Первый полимер может быть образован, например, и без ограничений, отвержденным ПЭТФ бутылочного сорта, лишенным удлинителей цепей. Второй полимер также может содержать ПЭТФ, например, имеющий сравнительно более низкую характеристическую вязкость, например, менее приблизительно 0,85 (или, например, от приблизительно 0,8 до приблизительно 0,87). Второй полимер, например, имеющий сравнительно более низкую характеристическую вязкость, может содержать бывший в употреблении ПЭТФ и/или переработанный вторичный ПЭТФ. Более того, в некоторых вариантах второй полимер может дополнительно содержать один или более красителей.

В одном варианте первый полимер может иметь характеристическую вязкость, например, 0,97, а второй полимер может иметь характеристическую вязкость, например, 0,76. Слой с относительно более высокой характеристической вязкостью может служить для выдерживания более высоких температур расплава и придавать прочность, и дополнительно может служить для предотвращения миграции.

В вариантах способа и системы первый (с более высокой характеристической вязкостью) и второй (с более низкой характеристической вязкостью) полимеры могут экструдироваться и соединяться, например, в головке экструдера, для образования заготовки, имеющей множество (например, 2) слоев. В одном варианте толщина в сечении (вдоль боковой стенки и перпендикулярно центральной линии заготовки) слоя с более высокой характеристической вязкостью может составлять приблизительно 20% (0,20) от общей толщины заготовки, а толщина слоя с более низкой характеристической вязкостью может составлять приблизительно 80% (0,80) от общей толщины заготовки. Далее, в зависимости от заданного содержимого полученной бутылки или контейнера слой с более высокой характеристической вязкостью и слой более низкой характеристической вязкостью могут быть взаимозаменяемыми относительно того, какой слой является внутренним совместно экструдируемым слоем, а какой слой является наружным совместно экструдируемым слоем.

Варианты бутылок и контейнеров, производимых согласно настоящему изобретению, могут содержать кристаллический ПЭТФ, могут иметь коммерчески приемлемую прозрачность, и могут полностью быть пригодны к вторичной переработке в стандартном потоке вторичного ПЭТФ (т.е. помеченного как "№ 1").

В некоторых вариантах экструдируемый ПЭТФ, т.е. неотвержденный, может иметь "композитную" характеристическую вязкость приблизительно 0,96 или менее, чтобы обеспечить возможность экструзии "вниз". Однако изобретение не ограничено оборудованием, которое осуществляет экструзию в направлении силы тяжести, можно применять и другие известные технологии.

Далее описанные способ и система могут применяться для заготовок, формуемых в виде одного совместно экструдированного слоя или в многослойных вариантах, имеющих два или более экструдированных слоя. Кроме того, в вариантах настоящего изобретения один слой может служить несущим слоем, а другой слой (слои) может придавать одну или более другую структуру иди признак. Такие другие структуры или признаки могут включать применение вторичного сырья, красителей (например, внешнего красителя) или оптимизацию себестоимости (например, включение относительно более дешевого ("мусорного") среднего слоя). Без ограничений в одном варианте полимер с относительно высокой характеристической вязкостью может служить скелетом, а другой слой может содержать до 28% вторичного сырья. Далее, без ограничений, некоторые варианты полученных бутылок или контейнеров могут иметь содержание вторсырья от приблизительно 10% до приблизительно 50% по весу. В других вариантах содержание вторсырья может составлять от приблизительно 20% до приблизительно 30% по весу. Более того, при желании дополнительно может быть включен "мусорный" слой, состоящий из 80% или более (даже до 100%) вторсырья. Варианты настоящего изобретения не зависят от удлинителей цепей и не являются комбинацией аморфной и твердеющей смол. То есть, экструдируемые полимеры могут иметь твердое состояние и не являются аморфными.

Потенциальное преимущество двойного слоя заключается в способности использовать смолу-носитель. Можно также придавать цвет одному или обоим слоям для создания различный визуальных эффектов, придавая цвет одному из слоев или различным комбинациям слоев. Далее, если потенциальной проблемой является проницаемость, вместе с одним или более слоем заготовки/изделия можно использовать один или более барьерный слой.

Заготовки согласно изложенной концепции можно обрабатывать разными известными технологическими способами и на разном известном оборудовании. Для некоторых вариантов можно использовать систему "челночного" типа. На оборудовании челночного типа головка с множеством выпускных отверстий может создавать заготовку в общей точке, а форму или формы могут перемещаться или выполнять возвратно-поступательные перемещения под заготовкой. Такая система может хорошо работать, если имеется ограниченное пространство и/или производство ведется "под заказ" и производительность и скорость не являются критическими параметрами. Альтернативно, можно применять различные роторные или карусельные способы экструзии, если желательно получить более "непрерывный" процесс с потенциально более высокой скоростью и производительностью. В вариантах настоящего изобретения карусельные экструзионные устройства и оборудование можно по желанию сконфигурировать так, чтобы они осуществляли экструзию в разных направлениях, например вверх или, вероятно, более желательно для некоторых задач, вниз.

Другой вариант настоящего изобретения содержит монослойный экструдированный ПЭТФ контейнер, выполненный из отвержденной стандартной смолы ПЭТФ бутылочного сорта. Стандартная смола ПЭТФ бутылочного сорта может иметь характеристическую вязкость от приблизительно 0,65 до приблизительно 0,87. В вариантах настоящего изобретения такая смола ПЭТФ может быть отвержденной для увеличения ее характеристической вязкости с приблизительно 0,96 до приблизительно 1,4, а в некоторых вариантах - до приблизительно 1,1. Такая смола может быть лишена удлинителей цепей или других подобных присадок или преобразователей. Пневмоформование с экструзией такой смолы, например, при направленной вниз экструзии на карусельном экструдере, позволяет получить подлежащий вторичной переработке (т.е. маркированный "#1") контейнер с хорошей прозрачностью и распределением материала (что позволяет улучшить прочность и характеристики контейнера). Упомянутую выше "хорошую прозрачность" можно описать как по существу отсутствие полосатости и/или мутности. Контейнеры, изготовленные согласно идеям настоящего изобретения, хорошо выдерживают тесты на падение, включая обычные тесты на падение с высоты трех футов (при этом тесты могут проводиться в "охлажденном" или "неохлажденном" состоянии). То есть, при ограниченном тестировании существенное количество (т.е. более 50%) проверенных контейнеров проходят тест на падение с высоты трех футов. В вариантах настоящего изобретения в связи с обработкой такой смолы способом ПФЭ может быть желательно поддерживать соответствующую температуру формы.

Вышеприведенное описание конкретных вариантов настоящего изобретения представлено для целей иллюстрации и описания. Оно не является исчерпывающим и не ограничивает изобретение конкретными описанными формами, в которые можно внести различные изменения и модификации, входящие в изобретательскую идею. Варианты были выбраны и описаны для пояснения принципов изобретения и их практического применения с тем, чтобы специалисты могли использовать изобретение и его варианты с различными модификациями, подходящими для различных решаемых задач. Объем защиты изобретения определяется приложенной формулой или ее эквивалентами.

1. Экструдированная ПЭТФ-заготовка, содержащая:

первый экструдированный полимер, содержащий ПЭТФ, и

второй эструдированный полимер, содержащий ПЭТФ,

в которой первый и второй полимеры экструдируются совместно;

первый и второй экструдированный полимеры находятся в отвержденном состоянии, второй экструдированный полимер имеет характеристическую вязкость от приблизительно 0,80 до приблизительно 0,87 и первый экструдированный полимер имеет характеристическую вязкость, более высокую, чем характеристическая вязкость второго экструдированного полимера.

2. Заготовка по п. 1, в которой первый экструдированный полимер имеет характеристическую вязкость по меньшей мере 0,96.

3. Заготовка по п. 1, в которой первый экструдированный полимер имеет характеристическую вязкость от приблизительно 1,0 до приблизительно 1,4.

4. Заготовка по п. 1, в которой второй экструдированный полимер имеет характеристическую вязкость менее 0,85.

5. Заготовка по п. 1, в которой второй экструдированный полимер содержит вторичный ПЭТФ или подвергшийся вторичной переработке ПЭТФ.

6. Заготовка по п. 1, в которой второй экструдированный полимер содержит краситель.

7. Заготовка по п. 1, в которой толщина сечения первого экструдированного полимера составляет по меньшей мере 0,20 от общей толщины заготовки.

8. Заготовка по п. 1, в которой толщина сечения второго экструдированного полимера составляет менее 0,80 от общей толщины заготовки.

9. Заготовка по п. 1, содержащая один или более дополнительный слой экструдированного полимера.

10. Заготовка по п. 9, в которой один или более дополнительный слой экструдированного полимера содержит прошедший вторичную переработку материал.

11. Контейнер, сформованный из заготовки по п. 1.

12. Экструдированная монослойная ПЭТФ-заготовка для формования контейнера пневмоформованием с экструзией, содержащая:

экструдированный монослойный полимер, содержащий ПЭТФ,

в которой экструдированный монослойный полимер находится в отвержденном состоянии и экструдированный монослойный полимер имеет характеристическую вязкость от приблизительно 0,96 до приблизительно 1,4 и лишен удлинителей цепей.

13. Заготовка по п. 12, в которой характеристическая вязкость равна приблизительно 1,1.

14. Контейнер, сформированный из заготовки по п. 12.

15. Контейнер по п. 14, в котором контейнер по существу свободен от полосатости и мутности.