Способ производства полимерной композиции и полимерная композиция

Иллюстрации

Показать всеИзобретение относится к способу производства полимерной композиции. Способ включает полимеризацию стирольного мономера или бутадиенового мономера в присутствии катализатора для синтеза полистирола или полибутадиена; добавление изопренового мономера к синтезированному таким образом полистиролу или полибутадиену для синтеза полиизопрена и образования таким образом смеси. При этом содержание стирольного мономера или бутадиенового мономера составляет более 0 мол.%, но менее 10 мол.% относительного общего количества стирольного мономера или бутадиенового мономера и изопренового мономера. Изобретение позволяет получить хорошую износоустойчивость - устойчивость к разрыву, устойчивость к истиранию и устойчивость к появлению трещин. 7 н. и 5 з.п. ф-лы, 2 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение касается способа производства полимерной композиции и полимерной композиции, произведенной таким способом.

Предшествующий уровень техники

В свете последних социальных запросов на экономию энергии и ресурсов, в последние годы наблюдается растущее предпочтение резиновых материалов, имеющих прекрасную устойчивость к разрыву, устойчивость к истиранию и устойчивость к появлению трещин, для обеспечения улучшенной износоустойчивости автомобильных шин. Кроме того, недавний рост цен на натуральный каучук создает потребность в разработке синтетического каучука, обладающего такой же износоустойчивостью, как у натурального каучука.

Предпринимались попытки повысить деформационно-индуцированную кристалличность синтетического полиизопрена путем повышения содержания в нем цис-связей для улучшения износоустойчивости полиизопрена (см. PTL 1 и PTL 2, например). Однако применение синтетического полиизопрена в качестве резиновой смеси вместо натурального каучука требует, чтобы синтетический полиизопрен был смешан с другими полимерными компонентами, поскольку устойчивость к истиранию и устойчивость к разрыву синтетического полиизопрена не настолько высока, как у натурального каучука. Поэтому вводят соответствующие подходящие полимеры и перемешивают в смесителе обычно до полного перемешивания синтетического изопрена и других полимеров. Однако при этом возникает проблема неудовлетворительного диспергирования полимеров при таком перемешивании, как описано выше, и результирующая полимерная композиция может не иметь целевых физических характеристик.

Список процитированной литературы

Патентные источники

PTL1:JP2004-027179

PTL2: WO 2006/078021

Краткое описание изобретения

(Техническая проблема)

Целью настоящего изобретения является разработка способа производства полимерной композиции, дающего резиновую смесь, имеющую свойства, близкие к натуральному каучуку, например, хорошую износоустойчивость (устойчивость к разрыву, устойчивость к истиранию и устойчивость к появлению трещин); и полимерной композиции, произведенной таким способом. Другой целью настоящего изобретения является разработка шины с использованием описанной полимерной композиции.

(Решение проблемы)

В целях решения описанной выше проблемы, в первом аспекте настоящего изобретения описан способ производства полимерной композиции, содержащей смесь полиизопрена и полистирола/полибутадиена, включающий:

полимеризацию старольного мономера или бутадиенового мономера в присутствии катализатора с получением полистирола или полибутадиена;

добавление изопренового мономера к полученному таким образом полистиролу или полибутадиену, с получением полиизопрена и созданием указанной смеси,

где содержание стирольного мономера или бутадиенового мономера составляет 10 мол.% или меньше относительного общего количества стирольного мономера/бутадиенового мономера и изопренового мономера.

Полистирол/полибутадиен в высокой степени диспергирован в полиизопрене в полимерной композиции, полученной описанным способом получения. Соответственно, полученная полимерная композиция демонстрирует удовлетворительно высокие эксплуатационные характеристики, несмотря на относительно небольшое содержание в ней полистирола/полибутадиена, при этом успешно сохраняя свойства полиизопрена, сходные со свойствами натурального каучука, благодаря относительно низкому содержанию (≤определенного значения) полистирола/полибутадиена в полимерной композиции. Кроме того, полученная полимерная композиция в целом демонстрирует улучшенные эксплуатационные характеристики, благодаря высоко диспергированному стиролу/бутадиену.

В настоящем изобретении понятие «олигомер» входит в понятие «полимер».

Во втором аспекте настоящего изобретения описан способ производства полимерной композиции, содержащей смесь полиизопрена и полибутадиена, включающий:

полимеризацию бутадиенового мономера и изопренового мономера в присутствии катализатора с получением соответствующей смеси,

где бутадиеновый мономер и изопреновый мономер добавляют таким образом, что содержание бутадиенового мономера составляет 10 мол.% или меньше, относительного общего количества бутадиенового мономера и изопренового мономера

В условиях применения определенного катализатора, бутадиеновые мономеры предпочтительно полимеризуют при одновременном присутствии бутадиеновых мономеров и изопреновых мономеров. При этом возможно сохранить в результирующей полимерной композиции свойства полиизопрена, сходные со свойствами натурального каучука, путем регулирования добавляемого количества бутадиенового мономера и доведения содержания бутадиена в полимерной композиции до определенного предела или до значения ниже этого предела. Кроме того, другие преимущества в данном случае следующие: полибутадиен высоко диспергирован в полиизопрене, поскольку полибутадиен и полиизопрен генерируются в одной системе; и полимерная композиция, содержащая данную смесь, легко может быть получена процессом в одном реакционном сосуде, т.е. при однократной загрузке соответствующих мономеров.

Достигаемый по изобретению эффект

Согласно настоящему изобретению можно производить резиновый продукт, имеющий свойства, сходные со свойствами натурального каучука, например, хорошую износоустойчивость (устойчивость к разрыву, устойчивость к истиранию и устойчивость к появлению трещин). Кроме того, можно производить шину, имеющую хорошую износоустойчивость (устойчивость к разрыву, устойчивость к истиранию и устойчивость к появлению трещин).

Описание вариантов осуществления

(Полимерная композиция)

Полимерная композиция по настоящему изобретению представляет собой полимерную композицию, в которой полистирол или полибутадиен в высокой степени диспергирован в полиизопрене.

- Содержание стирола -

В случае, когда полимерная композиция содержит смесь полиизопрена и полистирола, доля стирола в общем числе мономерных фрагментов, составляющих полимерную композицию, находится в диапазоне от 0 мол.% до 10 мол.% (исключая 0 мол.% и включая 10 мол.%). Доля стирола ≤10 мол.% выгодно улучшает износоустойчивость полимерной композиции, не нарушая свойства полиизопрена, сходные со свойствами натурального каучука, например хорошую износоустойчивость (устойчивость к разрыву, устойчивость к истиранию и устойчивость к появлению трещин). Доля стирола предпочтительно составляет ≤5 мол.%. Присутствие стирола в полимерной композиции детектируют с помощью метода ЯМР (ядерный магнитный резонанс) или ГПХ (гель-проникающая хроматография). При использовании метода ЯМР, содержание стирола определяют по фенильному протону стирола около 7 м.д., вычисляя соотношение детектированного количества стирола к детектированному количеству изопрена. При использовании метода ГПX, содержание стирола (поглощение при 254 нм) относительно содержания изопрена вычисляют по пику поглощения стирола при 254 нм.

- Количество стирольных мономерных фрагментов и среднечисловой молекулярный вес полистирола -

Количество стирольных мономерных фрагментов на одну молекулу полистирола предпочтительно составляет ≤10, и более предпочтительно ≤5. Среднечисловой молекулярный вес на одну молекулу полистирола предпочтительно находится в диапазоне от 500 до 1000 (включая 500 и 1000). Слишком большой полистирольный полимер может негативным образом повлиять на хорошие свойства полиизопрена. Хорошую износоустойчивость (устойчивость к разрыву, устойчивость к истиранию и устойчивость к появлению трещин) полиизопрена можно сохранить, если не допускать увеличения размера полистирола выше определенного уровня.

- Содержание бутадиена -

В случае, когда полимерная композиция содержит смесь полиизопрена и полибутадиена, доля бутадиена в общем числе мономерных фрагментов, составляющих полимерную композицию, находится в диапазоне от 0 мол. % до 10 мол. % (исключая 0 мол. % и включая 10 мол. %). Доля бутадиена ≤10 мол.% выгодно улучшает износоустойчивость (устойчивость к разрыву, устойчивость к истиранию и устойчивость к появлению трещин), не нарушая выгодных свойства полиизопрена. Наличие бутадиена в полимерной композиции детектируют методом 1Н-ЯМР. Наблюдают сигналы около 5,1 м.д. для протонов 1,4-связи и около 4,7 м.д. для протонов 3,4-связи в самом полиизопрене. С другой стороны, наблюдают сигналы около 5,4 м.д. для протонов 1,4-связи и около 4,8 м.д. для протонов 3,4-связи в полибутадиене.

В описанном выше случае, количество бутадиеновых мономерных фрагментов на одну молекулу полибутадиена предпочтительно составляет ≤10. Среднечисловой молекулярный вес на одну молекулу полибутадиена предпочтительно составляет ≤1000. Слишком большой полибутадиеновый полимер может негативным образом повлиять на хорошие свойства полиизопрена. Хорошую износоустойчивость (устойчивость к разрыву, устойчивость к истиранию и устойчивость к появлению трещин) полиизопрена можно сохранить, если не допускать увеличения размера полибутадиена выше определенного уровня. Среднечисловой молекулярный вес (Mn) определяют относительно полистирола как стандартного вещества методом гель-проникающей хроматографии (ГПХ).

- Содержание цис-1,4 связей в полиизопрене -

Содержание цис-1,4 связей в описанном выше полиизопрене в целом предпочтительно составляет ≥95%, более предпочтительно ≥97%, и еще более предпочтительно ≥98%. Содержание цис-1,4 связей ≥95% позволяет полиизопрену иметь удовлетворительную деформационно-индуцированную кристалличность. Содержание цис-1,4 связей ≥97% или 98% дополнительно выгодно улучшает износоусточивость благодаря повышенной деформационно-индуцированной кристалличности. Следует заметить, что «содержание цис-1,4 связей» (а также описанное ниже содержание транс-1,4 связей и 3,4-винильных связей) означает относительное содержание в полиизопрене и не означает содержание во всей полимерной композиции.

- Содержание транс-1,4-связей в полиизопрене-

Содержание транс-1,4-связей в описанном выше полиизопрене не ограничено и может быть надлежащим образом подобрано в соответствии с необходимостью, но предпочтительно составляет ≤5%, более предпочтительно ≤3%, и еще более предпочтительно ≤1%.

Содержание транс-1,4 связей ≤5% позволяет полиизопрену демонстрировать удовлетворительную деформационно-индуцированную кристалличность. Содержание транс-1,4 связей ≤3% или 1% более предпочтительно для улучшения износоустойчивости вследствие улучшенной деформационно-индуцированной кристалличности.

- Содержание 3,4-винильных связей в полиизопрене-

Содержание 3,4-винильных связей в полиизопрене в описанной выше полимерной композиции не ограничено и может быть надлежащим образом подобрано в соответствии с необходимостью, но предпочтительно составляет ≤5%, более предпочтительно ≤3% и еще более предпочтительно ≤1%. Содержание 3,4-винильных связей ≤5% позволяет полиизопрену демонстрировать удовлетворительную деформационно-индуцированную кристалличность.

Содержание 3,4-винильных связей ≤3% или 1% более предпочтительно для улучшения износоустойчивости вследствие улучшенной деформационно-индуцированной кристалличности.

- Содержание 1.2-винильных связей-

Содержание 1,2-винильных связей в полиизопрене в описанной выше полимерной композиции не ограничено и может быть надлежащим образом подобрано в соответствии с необходимостью, но предпочтительно составляет ≤5%, более предпочтительно ≤3% и еще более предпочтительно ≤1%. Содержание 1,2-винильных связей ≤5% позволяет полиизопрену демонстрировать удовлетворительную деформационно-индуцированную кристалличность.

Содержание 1,2-винильных связей ≤3 или 1% более предпочтительно для улучшения износоустойчивости вследствие улучшенной деформационно-индуцированной кристалличности.

- Среднечисловой молекулярный вес-

Среднечисловой молекулярный вес (Mn) описанной выше полимерной композиции не ограничен и может быть надлежащим образом подобран в соответствии с необходимостью, предпочтительно находится в диапазоне от 400000 до 2500000 и более предпочтительно в диапазоне от 500000 до 2500000. Хорошую износоустойчивость полимерной композиции можно сохранить при поддержании значения молекулярного веса ≤2500000. Среднечисловой молекулярный вес (Мn) определяют относительно полистирола как стандарта методом гель-проникающей хроматографии (ГПX).

- Распределение молекулярных весов (Mw/Mn) -

Распределение молекулярных весов (Mw/Mn), представляющее собой отношение средневесового молекулярного веса (Mw) к среднечисловому молекулярному весу (Мn) описанной выше полимерной композиции, не ограничено и может быть надлежащим образом подобрано в соответствии с необходимостью, но предпочтительно составляет в диапазоне от 1 до 5. Распределение молекулярных весов (Mw/Mn) определяют относительно полистирола как стандарта методом гель-проникающей хроматографии (ГПX).

- Способ производства полимерной композиции, содержащей смесь полиизопрена и полистирола -

Способ успешного производства полимерной композиции, содержащей смесь полиизопрена и полистирола, подробно описан далее в тексте. Способ производства полимерной композиции, содержащей смесь полиизопрена и полистирола, включает по меньшей мере процесс полимеризации и, при необходимости, сочетание, промывку и другие процессы, которые могут быть подобраны надлежащим образом.

- Процесс полимеризации стирола-

Первый процесс полимеризации включает добавление только стирольного мономера в присутствии катализатора, без добавления изопрена, для полимеризации стирольного мономера. На этой стадии возможна регулировка молекулярного веса результирующего полимера путем правильного подбора количества добавляемого стирольного мономера и времени реакции.

Реакцию полимеризации в описанном выше процессе полимеризации стирола предпочтительно проводят в атмосфере инертного газа, предпочтительно в атмосфере азота или аргона. Температура полимеризации в реакции полимеризации, хотя она не ограничена особыми рамками, предпочтительно находится в диапазоне от -100°С до 200°С и может, например, быть примерно равной комнатной температуре. Слишком высокая температура полимеризации может негативно сказаться на селективности формирования цис-1,4 связи в реакции полимеризации. Давление при реакции полимеризации предпочтительно находится в диапазоне от 0,1 МПа до 10,0 МПа, чтобы обеспечить поступление достаточного количества стирола в реакционную систему при полимеризации. Время проведения реакции полимеризации предпочтительно находится в диапазоне от 1 минуты до 900 минут, когда получают олигомер с количеством стирольных фрагментов ≤10, но его можно подбирать в зависимости от условий, таких как тип катализатора, температура полимеризации и т.п. Время реакции предпочтительно находится в диапазоне от 5 минут до 300 минут, когда температура проведения реакции находится в диапазоне от 25°С до 80°С.

- Процесс полимеризации изопрена -

Второй процесс полимеризации включает добавление изопренового мономера к продукту описанной выше реакции полимеризации стирола, для полимеризации изопренового мономера. В случае применения описанного ниже катализатора, в частности, реакция полимеризации легко продвигается от полимеризации стирола к полимеризации изопрена, благодаря свойствам катализатора, таким образом удачно способствуя генерации полиизопрена в участках, очень близких к полистиролу. То есть, молекулы полиизопрена находятся в непосредственной близости к молекулам полистирола на стадии реакции полимеризации в данном случае, что с высокой вероятностью обеспечивает хорошее диспергирование полистирола на микро-уровне в полиизопрене, полученном реакцией полимеризации.

Описанный выше процесс полимеризации изопрена предпочтительно проводят в атмосфере инертного газа, предпочтительно в атмосфере азота или аргона. Температура полимеризации в реакции полимеризации, хотя она не ограничена особыми рамками, предпочтительно находится в диапазоне от -100°С до 200°С и может, например, быть примерно равной комнатной температуре. Слишком высокая температура полимеризации может негативно сказаться на селективности формирования цис-1,4 связи в реакции полимеризации. Давление при реакции полимеризации предпочтительно находится в диапазоне от 0,1 МПа до 10,0 МПа чтобы обеспечить поступление достаточного количества изопрена в реакционную систему при полимеризации. Время проведения реакции полимеризации, хотя оно не ограничено особыми рамками, предпочтительно находится, например, в диапазоне от 1 секунды до 10 дней. Время реакции можно подбирать в зависимости от условий, таких как тип катализатора, температура полимеризации и т.п.

Реакцию полимеризации можно остановить с помощью терминатора полимеризации, такого как метанол, этанол, изопропанол, в описанном выше процессе полимеризации изопрена.

- Способ производства полимерной композиции, содержащей смесь полиизопрена и полибутадиена -

Способ успешного производства полимерной композиции, содержащей смесь полиизопрена и полибутадиена, подробно описан далее в тексте. Способ производства полимерной композиции, содержащей смесь полиизопрена и полибутадиена, включает по меньшей мере процесс полимеризации и, при необходимости, сочетание, промывку и другие процессы, которые могут быть подобраны надлежащим образом.

- Первый метод проведения реакции полимеризации -

Процесс полимеризации в способе производства полимерной композиции, содержащей смесь полиизопрена и полибутадиена, проводят в соответствии с первым методом проведения реакции полимеризации или в соответствии со вторым методом проведения реакции полимеризации. Первый метод проведения реакции полимеризации включает: добавление сначала небольшого количества бутадиенового мономера в присутствии катализатора, без добавления изопрена, для полимеризации бутадиенового мономера; затем добавление большого количества изопрена к полимеру или олигомеру, полученного при полимеризации бутадиенового мономера, для полимеризации изопрена.

- Метод полимеризации -

В качестве метода полимеризации в первом/втором методе проведения реакции полимеризации можно применять любой метод полимеризации, такой как полимеризация в растворе, суспензионная полимеризация, жидкофазная объемная полимеризация, эмульсионная полимеризация, парофазная полимеризация или твердофазная полимеризация. В случае использования растворителя для реакции полимеризации, можно применять любой растворитель, инертный в отношении реакции полимеризации. Примеры такого описанного выше растворителя включают толуол, циклогексан, н-гексан и их смеси

- Метод полимеризации бутадиена -

В первом методе проведения реакции полимеризации, предпочтительно сначала добавлять только бутадиеновый мономер в присутствии катализатора, без добавления изопрена, так чтобы полимеризовался бутадиеновый мономер. На этой стадии возможна регулировка молекулярного веса результирующего полимера или олигомера путем правильного подбора количества добавляемого бутадиенового мономера и времени реакции.

Реакцию полимеризации в описанном выше процессе полимеризации бутадиена предпочтительно проводят в атмосфере инертного газа, предпочтительно в атмосфере азота или аргона. Температура полимеризации в реакции полимеризации, хотя она не ограничена особыми рамками, предпочтительно находится в диапазоне от -100°С до 200°С и может быть, например, примерно равной комнатной температуре. Слишком высокая температура полимеризации может негативно сказаться на селективности формирования цис-1,4 связи в реакции полимеризации. Давление при реакции полимеризации предпочтительно находится в диапазоне от 0,1 МПа до 10,0 МПа, чтобы обеспечить поступление достаточного количества бутадиена в реакционную систему при полимеризации. Время проведения реакции полимеризации предпочтительно находится в диапазоне от 1 минуты до 900 минут, для получения олигомера с числом бутадиеновых фрагментов ≤10, но его можно подбирать в зависимости от условий, таких как тип катализатора, температура полимеризации и т.п. Время реакции предпочтительно находится в диапазоне от 5 минут до 300 минут, когда температура проведения реакции находится в диапазоне от 25°С до 80°С.

- Процесс полимеризации изопрена -

Затем, предпочтительно, чтобы изопреновый мономер был добавлен в количестве по меньшей мере в девять раз большем, чем количество (моль) бутадиена, к продукту описанной выше реакции полимеризации бутадиена, чтобы заполимеризовался изопреновый мономер. Изопреновый мономер при добавлении в большом количестве успешно конкурирует с бутадиеновым мономером, приводя к ситуации, в которой изопреновый мономер может легко вступать в реакцию. Далее, катализатор, который применялся для генерирования полибутадиена, в данном случае используется для генерирования полиизопрена, таким образом способствуя генерации полиизопрена в участках, очень близких к полибутадиену. То есть, молекулы полиизопрена находятся в непосредственной близости к молекулам полибутадиена на стадии реакции полимеризации в данном случае, что с высокой вероятностью обеспечивает хорошее диспергирование полибутадиена на микро-уровне в полиизопрене, полученном реакцией полимеризации.

Реакцию полимеризации в описанном выше процессе полимеризации изопрена предпочтительно проводят в атмосфере инертного газа, предпочтительно в атмосфере азота или аргона. Температура полимеризации в реакции полимеризации, хотя она не ограничена особыми рамками, предпочтительно находится в диапазоне от -100°С до 200°С и может, например, быть примерно равной комнатной температуре. Слишком высокая температура полимергоации может негативно сказаться на селективности формирования цис-1,4 связи в реакции полимеризации. Давление при реакции полимеризации предпочтительно находится в диапазоне от 0,1 МПа до 10,0 МПа чтобы обеспечить поступление достаточного количества изопрена в реакционную систему при полимеризации. Время проведения реакции полимеризации, хотя оно не ограничено особыми рамками, предпочтительно находится, например, в диапазоне от 1 секунды до 10 дней. Время реакции можно подбирать в зависимости от условий, таких как тип катализатора, температура полимеризации и т.п.

Реакцию полимеризации можно остановить с помощью терминатора полимеризации, такого как метанол, этанол, изопропанол, в описанном выше процессе полимеризации изопрена.

- Второй метод проведения реакции полимеризации -

Примеры другого варианта осуществления метода проведения реакции полимеризации в способе производства полимерной композиции, содержащей смесь полиизопрена и полибутадиена, включают добавление бутадиенового мономера и изопренового мономера совместно в присутствии катализатора, для их полимеризации. В случае применения описанной ниже композиции катализатора полимеризации, в частности, бутадиеновый мономер более реакционно-способен, чем изопреновый мономер, и поэтому бутадиеновый мономер полимеризуется быстрее, чем изопреновый мономер, когда эти два типа мономеров совместно присутствуют в одной реакционной системе. Однако, по мере протекания реакции полимеризации и уменьшения количества оставшегося бутадиенового мономера, изопреновый мономер конкурирует с небольшим количеством бутадиенового мономера, и его полимеризация более вероятна. Кроме того, генерирование полибутадиена и генерирование полиизопрена проходит в местах, очень близко расположенных друг к другу, поскольку бутадиеновый мономер и изопреновый мономер добавляются одновременно. В результате, с высокой вероятностью полибутадиен хорошо диспергирован на микроуровне в полиизопрене, сгенерированном в ходе реакции полимеризации.

- Метод полимеризации -

В качестве метода полимеризации во втором методе проведения реакции полимеризации можно применять любой метод полимеризации, такой как полимеризация в растворе, суспензионная полимеризация, жидкофазная объемная полимеризация, эмульсионная полимеризация, парофазная полимеризация или твердофазная полимеризация. В случае использования растворителя для реакции полимеризации, можно применять любой растворитель, инертный в отношении реакции полимеризации. Примеры такого описанного выше растворителя включают толуол, циклогексан, н-гексан и их смеси

- Процесс полимеризации -

Во втором методе проведения реакции полимеризации, бутадиеновый мономер и изопреновый мономер добавляют практически одновременно в присутствии катализатора, для полимеризации данных мономеров. В данном случае, количество (моль) добавляемого бутадиенового мономера составляет 10% или меньше, относительно общего количества (моль) бутадиенового мономера и изопренового мономера. Можно регулировать количество мономерных фрагментов в бутадиеновом блоке на терминальном конце получаемой таким образом полимерной композиции, а также молекулярный вес бутадиенового блока, путем изменения процентной доли добавляемого бутадиенового мономера.

Реакцию полимеризации в описанном выше процессе полимеризации предпочтительно проводят в атмосфере инертного газа, предпочтительно в атмосфере азота или аргона. Температура полимеризации в реакции полимеризации, хотя она не ограничена особыми рамками, предпочтительно находится в диапазоне от -100°С до 200°С и может быть примерно равной, например, комнатной температуре. Слишком высокая температура полимеризации может негативно сказаться на селективности формирования цис-1,4 связи в реакции полимеризации. Давление при реакции полимеризации предпочтительно находится в диапазоне от 0,1 МПа до 10,0 МПа, чтобы обеспечить поступление достаточного количества бутадиена в реакционную систему при полимеризации. Время проведения реакции полимеризации, хотя оно не ограничено особыми рамками, предпочтительно находится, например, в диапазоне от 1 секунды до 10 дней. Время реакции можно подбирать в зависимости от условий, таких как тип катализатора, температура полимеризации и т.п. В частности, время реакции предпочтительно находится в диапазоне от 1 минуты до 900 минут, при получении олигомера с числом бутадиеновых фрагментов ≤10, но время реакции можно подбирать в зависимости от условий, таких как тип катализатора, температура полимеризации, и т.п. Время реакции предпочтительно находится в диапазоне от 5 минут до 300 минут, когда температура проведения реакции находится в диапазоне от 25°С до 80°С.

Реакцию полимеризации можно остановить с помощью терминатора полимеризации, такого как метанол, этанол, изопропанол, в описанном выше процессе полимеризации изопрена.

- Композиция полимеризационного катализатора -

Каждый из описанных выше процессов полимеризации стирола, полимеризации бутадиена и полимеризации изопрена предпочтительно включает процесс полимеризации соответствующего мономера в присутствии любого из следующих: полимеризационного катализатора, первой композиции полимеризационного катализатора, второй композиции полимеризационного катализатора и третьей композиции полимеризационного катализатора, описанных ниже.

- Первая композиция полимеризационного катализатора -

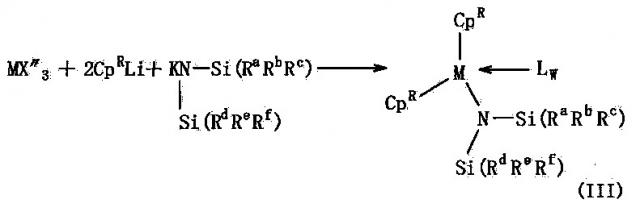

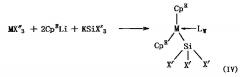

Первая композиция полимеризационного катализатора описана далее по тексту. Первая композиция полимеризационного катализатора состоит из: компонент (А): соединение редкоземельного элемента или реагент, являющийся продуктом реакции между соединением редкоземельного элемента и основанием Льюиса, где соединение редкоземельного элемента и полученный из него реагент не содержат связи между атомом редкоземельного металла и атомом углерода, соответственно, и компонент (В): по меньшей мере один тип соединения, выбранный из группы, состоящей из (В-1) ионного соединения, состоящего из некоординирующегося аниона и катиона, (В-2) алюминоксана, и (В-3) по меньшей мере одного типа галогенсодержащего соединения, выбранного из кислоты Льюиса, комплексного соединения галогенида металла и основания Льюиса, и органического соединения, содержащего активный галоген.

В случае, когда первая композиция полимеризационного катализатора содержит по меньшей мере один тип ионного соединения (В-1) и галогенсодержащего соединения (В-3), то первая композиция полимеризационного катализатора дополнительно содержит компонент (С), представляющий собой металлорганическое соединение изображенной ниже формулы (X)

(В формуле (X), Y представляет собой металл, выбранный из элементов Группы 1, 2, 12 и 13 периодической таблицы, R1 и R2 каждый представляют собой одинаковые или разные С1-10 углеводородные группы или атом водорода; R3 представляет собой С1-10 углеводородную группу и может быть таким же или отличаться от R1 и R2, а=1, и b=с=0, когда Y представляет собой металл, выбранный из Группы 1 периодической таблицы, а=b=1 и с=0, когда Y представляет собой металл, выбранный из Групп 2, 12 периодической таблицы, и а=b=с=1, когда Y представляет собой металл, выбранный из Группы 13 периодической таблицы.)

Ионное соединение (В-1) и галогенсодержащее соединение (В-3) требуют компонента (С), служащего донором углерода для компонента (А), потому что ни ионное соединение (В-1), ни галогенсодержащее соединение (В-3) не имеют атома углерода, который может быть передан компоненту (А). Первая композиция полимеризационного катализатора может содержать компонент (С) в случае, когда каталитическая композиция содержит алюминоксан (В-2). Также, первая композиция полимеризационного катализатора может содержать другие компоненты, которые содержатся в обычно применяемой композиции полимеризационного катализатора на основе соединения редкоземельного элемента, например инициатор.

В полимеризационной системе содержание компонента (А) в первой композиции полимеризационного катализатора предпочтительно находится в диапазоне от 0,1 моль/л до 0,0001 моль/л.

Кроме того, первая композиция полимеризационного катализатора предпочтительно содержит добавку D, которая может служить анионным лигандом.

Компонент (А) для применения в первой композиции полимеризационного катализатора представляет собой соединение редкоземельного элемента или реагент, являющийся продуктом реакции между соединением редкоземельного элемента и основанием Льюиса, где соединение редкоземельного элемента и полученный из него реагент не содержат связи между атомом редкоземельного металла и атомом углерода, соответственно. Соединение редкоземельного элемента или реагент, являющийся продуктом реакции между соединением редкоземельного элемента и основанием Льюиса, не содержащий связи между атомом редкоземельного металла и атомом углерода, является устойчивым соединением и удобен в обработке. В настоящем изобретении, "соединение редкоземельного элемента" означает соединение, содержащее: один из лантаноидных элементов с атомными номерами от 57 до 71 в периодической таблице; или скандий или иттрий.

Частные примеры лантаноидных элементов включают лантан, церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций.

В качестве соединения (А) может применяться один тип или комбинация двух или более типов перечисленных выше примеров и т.п.

Описанное выше соединение редкоземельного элемента предпочтительно представляет собой соль или комплексное соединение, содержащее двухвалентный/трехвалентный редкоземельный металл, и более предпочтительно соединение редкоземельного элемента, содержащее по меньшей мере один тип лиганда, выбранный из атома водорода, атома галогена и остатка органического соединения. Кроме того, соединение редкоземельного элемента или реагент, являющийся продуктом реакции между соединением редкоземельного элемента и основанием Льюиса, представлены изображенной ниже общей формулой (XI) или общей формулой (ХII)

(В представленных формулах, М11 представляет собой лантаноид, скандий или иттрий, X11 каждый независимо представляют собой атом водорода, атом галогена, алкоксидную группу, тиолатную группу, амидную группу, синильную группу, альдегидный остаток, кетонный остаток, остаток карбоновой кислоты, остаток тиокарбоновой кислоты или остаток фосфорсодержащего соединения; L11 представляет собой основание Льюиса; и w представляет собой целое число в диапазоне от 0 до 3.)

Частные примеры группы (лиганда), образующей связь с редкоземельным элементом в соединении редкоземельного элемента, включают: атом водорода; алифатические алкокси-группы, такие как метокси, этокси, пропокси, н-бутокси, изобутокси, втор-бутокси, трет-бутокси и т.п.; фенокси, 2,6-ди-трет-бутилфенокси, 2,6-диизопропилфенокси, 2,6-динеопентилфенокси, 2-трет-бутил-6-изопропилфенокси, 2-трет-бугил-6-неопентилфенокси, 2-изопропил-6-неопентилфенокси и т.п.; алифатические тиолатные группы, такие как тиометокси, тиоэтокси, тиопропокси, тио-н-бутокси, тио-изобутокси, тио-втор-бутокси, тио-трет-бутокси и т.п.; арилтиолатные группы, такие как тиофенокси, 2,6-ди-трет-бутилтиофенокси, 2,6-диизопропилтиофенокси, 2,6-динеопентилтиофенокси, 2-трет-бутил-6-изопропилтиофенокси, 2-трет-бугил-6-тионеопентилфенокси, 2-изопропил-6-тионеопентилфенокси, 2,4,6-триюопропилтиофенокси и т.п.; алифатические амидные группы, такие как диметиламидная группа, диэтиламидная группа, диизопропиламидная группа и т.п.; ариламидные группы, такие как фенил амидная, 2,6-ди-трет-бутилфениламидная, 2,6-диизопропилфениламидная, 2,6-динеопентилфениламидная, 2-трет-бутил-6-изопропилфениламидная, 2-трет-бутил-6-неопентилфениламидная, 2-изопропил-6-неопентилфенил амидная, 2,4,6-трет-бутилфениламидная группы и т.п.; бистриалкилсилиламидные группы, такие как триметилсилиламидная группа; силильные группы, такие как триметилсилильная, трис(триметилсилил)силильная, бис(триметилсилил)метилсилильная, триметилсилил(диметил)силильная, триизопропилсилил(бистриметилсилил)силильная группа и т.п.; атомы галогенов, такие как атомы фтора, хлора, брома и иода; и т.п. Частные примеры лиганда также включают: остаток альдегидов, таких как салициловый альдегид, 2-гидрокси-1-нафтальдегид, 2-гидрокси-3-нафтальдегид и т.п.; остаток гидроксифенона, такого как 2' -гидроксиацетофенон, 2' -гидроксибутирофенон, 2' -гидроксипропиофенон и т.п.; остаток дикетона, такого как ацетил ацетон, бензоилацетон, пропионил ацетон, изобутилацетон, валерилацетон, этил ацетил ацетон и т.п.; остаток карбоновой кислоты, такой как изовалериановая кислота, капроновая кислота, октановая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, изостеариновая кислота, олеиновая кислота, линолевая кислота, циклопентанкарбоновая кислота, нафталиновая кислота, этилгексановая кислота, пивалиновая кислота, кислота «версатик» (торговое название продукта, производимого компанией Shell Chemicals Japan Ltd., синтетическая кислота, состоящая из смеси изомеров С10-монокарбоновой кислоты), фенилуксусная кислота, бензойная кислота, 2-нафтоатная кислота, малеиновая кислота, янтарная кислота и т.п.; остаток тиокарбоновой кислоты, такой как гексантиовая кислота, 2,2-диметилбутантиовая кислота, декантиовая кислота, тиобензойная кислота и т.п.; остаток сложного эфира фосфорной кислоты, такого как дибутилфосфат, дипентилфосфат, дигексилфосфат, дигептилфосфат, диоктилфосфат, бис(2-этилгексил)фосфат, бис(1-метилгептил)фосфат, дилаурилфосфат, диолеилфосфат, дифенилфосфат, бис(п-нонилфенил)фосфат, бис(полиэтиленгликоль-п-нонилфенил)фосфат, (бутил)(2-этилгексил)фосфат, (1-метилгептил)(2-этилгексил)фосфат, (2-этилгексил)(п-нонилфенил)фосфат и т.п.; остаток сложного эфира фосфоновой кислоты, такого как монобутил (2-этилгексил)фосфит, моно-2-этилгексил (2-этилгексил)фосфит, моно-2-этилгексил фенилфосфит, моно-п-нонилфенил (2-этилгексил)фосфит, моно-2-этилгексил фосфит, моно-1-метилгептил фосфит, моно-п-нонилфенил фосфит и т.п.; остаток фосфиново