Способ получения электродов из сплавов на основе алюминида никеля

Иллюстрации

Показать всеИзобретение относится к области специальной металлургии, в частности к получению литых шихтовых заготовок электродов из высоколегированных сплавов на основе алюминидов никеля, и может быть использовано для центробежной атомизации материала электродов и получения гранул для применения в аддитивных 3D-технологиях с целью получения сложнопрофильных изделий из жаропрочных металлических материалов. Способ получения электродов из сплава на основе алюминида никеля включает получение полуфабриката методом центробежного СВС-литья при центробежном ускорении 60±10g с использованием реакционной смеси, содержащей, вес.%: оксид никеля 47,0-49,1, алюминий 28,6-32,4, смесь Cr2O3, Hf, B и Co3O4 в качестве легирующей добавки 13,1-17,9, смесь Al2O3 и Na3AlF6 в качестве функциональной добавки 6,5-7,0, и последующий двухстадийный переплав полуфабриката с получением на первой стадии рафинированого дегазированного слитка, а на второй стадии - электрода, при этом на второй стадии за 2-3 мин до разливки в расплав вводят лигатуру, состоящую из прессованной смеси алюминия с модифицирующим нанопорошком с удельной поверхностью 5÷30 м2/г и кускового алюминия, в количестве, обеспечивающем содержание в расплаве 0,5-7 об.% нанопорошка, с последующим охлаждением до комнатной температуры и извлечением электрода из кристаллизатора. При этом в смесь легирующей добавки дополнительно вводят MoO3, а в качестве модифицирующего нанопорошка используют порошок одного из WC, TaC, NbC, ZrO2, Y2O3, Al2O3. Техническим результатом заявленного изобретения является разработка интегральной технологии получения электродов из сплавов на основе алюминида никеля. 4 з.п. ф-лы, 3 пр., 10 табл., 10 ил.

Реферат

Изобретение относится к области специальной металлургии, в частности к получению литых электродов из высоколегированных сплавов на основе алюминидов никеля, и может быть использовано для центробежной атомизации материала электродов, которые могут применяться при получении гранул, использующихся в аддитивных 3D-технологиях, предназначенных для получения сложнопрофильных изделий из жаропрочных металлических материалов.

Известен способ (RU 2032496, опубл. 10.04.1995) получения алюминидов переходных металлов, преимущественно никеля, тантала, титана, ниобия, железа, включающий приготовление экзотермической смеси порошков переходного металла и алюминия, брикетирование смеси, разогрев брикетов до инициирования реакции самораспространяющегося высокотемпературного синтеза (СВС) и последующее горячее деформирование продуктов синтеза.

Недостатком данного способа являются высокие энергозатраты, высокая стоимость исходных порошков металлов-реагентов, повышенные требования к чистоте исходных порошков по примесям: кислороду, азоту, углероду и др., что зачастую трудно реализовать на практике.

Известен способ (RU 2523049, опубл. 20.07.2014) получения литого сплава на основе гамма-алюминида титана, предназначенного для получения фасонных отливок, включающий получение смеси из порошков чистых металлов, содержащих титан, алюминий и ниобий, получение брикета с относительной плотностью 50-85%, проведение термовакуумной обработки брикета при температуре 550-650°С в течение 10-40 мин, скорости нагрева 5-40°С/мин и давлении 10-1-10-3 Па, а СВС проводят при начальной температуре 560-650°С.

Известен способ получения жаропрочных сплавов (RU 2534325, опубл. 27.11.2014), который включает приготовление реакционной смеси порошков исходных компонентов, содержащей оксиды никеля, кобальта, хрома III, молибдена, титана, чистый алюминий, а также углерод, бор, цирконий, помещение реакционной смеси в тугоплавкую форму, размещение формы на центрифуге, воспламенение смеси и проведение синтеза в режиме горения при центробежном ускорении 200-300g с последующим отделением литого сплава на основе алюминидов никеля, при этом готовят смесь при следующем соотношении компонентов, вес.%: оксид никеля 40,0-43,7, оксид кобальта 12,0-13,2, оксид хрома 2,9-4,3, оксид молибдена 3,1-3,9, оксид титана 1,3-2,4, углерод, бор и цирконий.

Недостатком способа является то, что он не позволяет получать длинномерные электроды заданной геометрии из наномодифицированного сплава.

Наиболее близким аналогом к заявленному является способ (CN 100497700 С, опубл. 10.06.2009) получения электродов из сплавов на основе алюминидов никеля, включающий многостадийный переплав склонных к ликвации компонентов сплава (Ni, Al, Cr, Мо, Та) с получением на первой стадии рафинирования дегазированного слитка, а на последующих стадиях - однородного по химическому составу электрода. При этом переплав осуществляется в защитной инертной атмосфере или в вакууме.

Недостатком данного способа являются высокие энергозатраты, связанные с многостадийностью переплава: число переплавов варьируется от 3 до 6 раз, повышенные требования к химической чистоте исходных компонентов, требуемая чистота исходных металлов находится на уровне 99,999% по примесям, что заметно удорожает процесс и продукт, а также отсутствие возможности получения электродов с наномодифицированной структурой.

Техническим результатом заявленного изобретения является снижение энергозатрат и стоимости за счет уменьшения числа переплавов до двух и использования менее дорогостоящего оксидного сырья при одновременном обеспечении химической чистоты получаемого электрода по содержанию примесей, а именно: кислорода менее 0,2%, азота менее 0,01%, углерода менее 0,1%. Кроме того, техническим результатом является повышение термостойкости полученного электрода за счет уменьшения размера зерна основной фазы NiAl материала электрода путем наномодифицирования данного материала.

Технический результат заявленного изобретения достигается следующим образом.

Способ получения электродов из сплавов на основе алюминида никеля включает получение полуфабриката методом центробежного СВС-литья при центробежном ускорении 60±10g с использованием реакционной смеси, содержащей, вес.%:

| Оксид никеля | 47,0-49,1 |

| Алюминий | 28,6-32,4 |

| Смесь Cr2O3, Hf, B и Co3O4 | |

| в качестве легирующей добавки | 13,1-17,9 |

| Смесь Al2O3 и Na3AlF6 | |

| в качестве функциональной добавки | 6,5-7,0 |

Затем проводят двухстадийный переплав полуфабриката с получением на первой стадии рафинированного дегазированного слитка, а на второй стадии - электрода. При этом на второй стадии за 2-3 минуты до разливки в расплав вводят лигатуру, состоящую из прессованной смеси алюминия с модифицирующим нанопорошком с удельной поверхностью 5÷30 м2/г и кускового алюминия, в количестве, обеспечивающем содержание в расплаве 0,5-7 об.% нанопорошка. После чего расплав охлаждают до комнатной температуры и извлекают из кристаллизатора.

Центробежное СВС-литье осуществляют путем размещения реакционной смеси в тугоплавкой форме, покрытой с внутренней поверхности функциональным защитным слоем из тугоплавкого неорганического соединения, установки формы на центрифуге, воспламенения смеси, проведения процесса СВС и отделения синтезированного литого сплава от шлака.

В смесь легирующей добавки дополнительно вводят MoO3.

Двухстадийный переплав полуфабриката осуществляют в защитной инертной атмосфере или в вакууме.

В качестве модифицирующего нанопорошка используют порошок WC, или ТаС, или NbC, или ZrO2, или Y2O3, или Al2O3.

Изобретение поясняется чертежами, где на фиг. 1 и на фиг. 2 изображен внешний вид слитков, синтезированных в заявленных оптимальных условиях, на фиг. 3 и фиг. 4 показана микроструктура сплавов, синтезированных в оптимальных условиях, на фиг. 5 изображен внешний вид слитка, синтезированного при неоптимальных условиях, на фиг. 6 и на фиг. 7 показана микроструктуры сплава, синтезированного вне заданных параметров, на фиг. 8 изображен внешний вид центробежной установки с размещенной на роторе снаряженной тугоплавкой формой, на фиг. 9 показан внешний вид конечных продуктов синтеза после извлечения из формы, на фиг. 10 изображен внешний вид электрода из наномодифицированного жаропрочного сплава на основе NiAl.

Изобретение осуществляется следующим образом.

Стадию синтеза литого полуфабриката методами центробежного СВС-литья проводят путем приготовления реакционной смеси из алюминия, оксида никеля, легирующей и функциональной добавок. Загружают смесь в тугоплавкую форму, покрытую с внутренней поверхности функциональным защитным слоем из тугоплавкого неорганического соединения, размещают форму на роторе центрифуги, воспламеняют смесь и проводят синтез в режиме горения при центробежном ускорении 60±10g. При этом реакционную смесь готовят при следующем соотношении компонентов, вес.%: оксид никеля - 47,0-49,1; алюминий - 28,6-32,4; легирующая добавка - 13,1-17,9; функциональная добавка - 6,5-7,0. В качестве легирующей добавки используют смесь компонентов Cr2O3 и Hf и В и Co3O4. В легирующую добавку дополнительно вводят компонент MoO3.

Кроме того, в состав исходной экзотерической смеси вводят функциональные добавки Al2O3 и Na3AlF6 с суммарным содержанием не более 7,0 вес.%.

Последующий этап переработки полуфабриката включает двухстадийный индукционный переплав в защитной инертной атмосфере или в вакууме. На первой стадии проводится рафинирование и дегазированние слитка. На второй стадии осуществляется наномодифицирование сплава путем введения в расплав лигатуры, состоящей из прессованный смеси алюминия с модифицирующим нанопорошком с удельной поверхностью 5-30 м2/г и кускового алюминия, в количестве, обеспечивающем содержание 0,5-7 об.% нанопорошка в расплаве, за 2-3 минуты до разливки и его последующей отливки в кристаллизатор заданной геометрии. После чего расплав охлаждают до комнатной температуры и извлекают из кристаллизатора.

Снижение стоимости, уменьшение числа переплавов до двух и использования менее дорогостоящего оксидного сырья при одновременном обеспечении химической чистоты получаемого электрода по содержанию примесей, а именно: кислорода менее 0,2%, азота менее 0,01%, углерода менее 0,1% достигается за счет применения энергосберегающей технологии СВС-литья, позволяющей синтезировать в режиме горения высокочистый по примесям полуфабрикат с безликвационной структурой, из которого в дальнейшем возможно получить за один переплав электрод с требуемой структурой и чистотой.

Повышение термостойкости полученного электрода достигается путем введения оптимального количества наночастиц WC, ZrO2, Y2O3, значительно (в 2-3 раза) измельчающих зерно основной фазы NiAl.

Выбор исходной смеси, включающей высокое содержание Al, оксида никеля и легирующих добавок, таких как Cr2O3, Hf, В, Co3O4, MoO3, введение в смесь функциональных добавок Al2O3 и Na3AlF6 для регулирования вязкости шлаковой фазы, установление центробежного ускорения 60±10g позволяет получать высоколегированные жаропрочные сплавы на основе алюминидов никеля с безликвационной структурой.

Последующий двухстадийный переплав позволяет снизить содержание газовых примесей до значений менее 0,4%, провести наномодифицирование сплава путем введения в расплав лигатуры с наноразмерными частицами и сформировать длинномерные электроды путем разливки сплава в кристаллизатор заданной геометрии.

Введение легирующей добавки позволяет обеспечить:

1) твердорастворное (Со, Мо) упрочнение материала матрицы (на основе NiAl);

2) композиционное упрочнение матрицы выделениями на основе комплексного боридного соединения Ni20Al3B6 и CrB с частичным замещением Ni и Cr на Мо;

3) компоненты Hf и В являются структурными модификаторами и оказывают положительное влияние на формирование мелкозернистой, безликвационной структуры разрабатываемых составов.

При содержании компонентов смеси в заявленном интервале и значении перегрузки 60±10g формируются беспористые слитки (фиг. 1 и фиг. 2) с равномерно распределенными по объему структурными компонентами (фиг. 3 и фиг. 4).

Выбор центробежного ускорения 60±10g обусловлен оптимизацией процесса синтеза, направленного на максимально возможное увеличение массы синтезируемого слитка. Интервал значений перегрузки обусловлен суммарным эффектом, направленным на получение максимально возможного объема сжигания с учетом характеристик центробежной установки и максимального выхода (глубины фазоразделения) целевой фазы (металлической) в слиток.

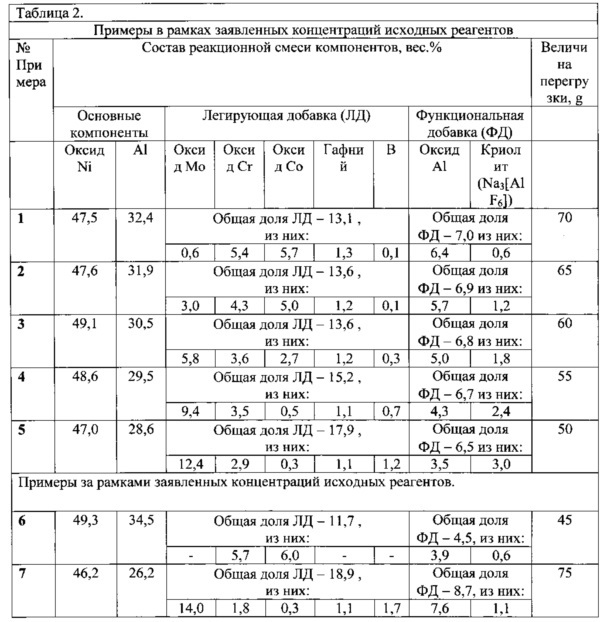

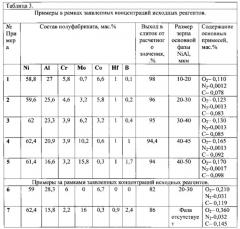

В случае отклонения от заданных интервалов содержания компонентов NiO - 47,0-49,1, Al - 28,6-32,4, легирующей добавки - 13,1-17,9, функциональной добавки - 6,5-7,0, а также воздействия перегрузки ниже 50 g в синтезированных слитках формируется несплошность, наблюдаемая как на макро- (фиг. 5), так и на микроуровне (фиг. 6 и фиг. 7). Примеры по обоснованию режимов СВС-центробежного литья и переплава сведены в табл. 1-9.

При суммарном содержании легирующей добавки более 17,9% (пример 7, табл. 2) в структуре сплава образуются многочисленные пластинчатые выделения комплексных моноборидов Mo(V,Cr)B и керамические включения на основе корунда, что снижает пластичность и жаростойкость полученных материалов. В случае содержания легирующей добавки ниже 13,1% (пример 6, табл. 2) формируется сплав с повышенной хрупкостью, который не может быть использован в двухстадийном переплаве электродов для центробежного распыления гранул.

Комплексное воздействие легирующих и функциональных добавок, а также оптимальный выбор интервала значений центробежного воздействия (60±10g) на процесс синтеза обеспечивает максимальный выход целевого продукта (сплава) в слиток и формирование безликвационной структуры. При неоптимальном выборе состава и воздействии перегрузки (пример 6, 7, табл. 3) наблюдается резкое снижение глубины фазоразделения (до 86-82%), что существенно снижает эффективность заявленного метода получения полуфабриката.

При введении лигатуры, состоящей из прессованный смеси алюминия с модифицирующим нанопорошком, за время менее 2 минут до разливки расплава в кристаллизатор наночастицы не успевают равномерно распределиться по объему расплава, что приводит к структурной неоднородности слитка и большому разбросу зерен по размерам. При увеличении времени нахождения наночастиц в расплаве более 3 мин до разливки в кристаллизатор происходит их растворение в случае карбидов WC, TaC, NbC или агломерирование в случае оксидов ZrO2, Y2O3, Al2O3, что также не дает требуемого эффекта модифицирования структуры сплава.

При концентрации модифицирующего нанопорошка в расплаве менее 0,5 об.% не происходит заметного модифицирования структуры слитка, а увеличение концентрации нанопорошка более 7 об.% нецелесообразно, т.к. возрастает вязкость расплава, ухудшается его текучесть, а дальнейшего измельчения зерен структурных составляющих не происходит.

Экспериментально обоснован также интервал значений удельной поверхности модифицирующего нанопорошка 5-30 м2/г. При удельной поверхности менее 5 м2/г порошки субмикронного размера не оказывают заметного модифицирующего влияния на структуру слитка. Выбор нанодисперсного порошка с удельной поверхностью более 30 м2/г приводит к отрицательному результату по ряду причин: агломерирование наночастиц в случае оксидных соединений либо растворение наночастиц в расплаве в случае карбидных соединений.

Двухстадийный переплав полуфабриката осуществляется в защитной инертной атмосфере или в вакууме для недопущения окисления расплава и увеличения срока службы узлов печи.

Пример 1 (табл. 2, пример 1)

Для получения литого полуфабриката берутся порошки: оксид никеля, оксид молибдена, оксид хрома, оксид кобальта, оксид алюминия, алюминий, гафний и бор. Основные характеристики реагентов приведены в табл. 1.

Реакционная смесь готовится при следующем соотношении компонентов, вес.%: оксид никеля - 47,5; алюминий - 32,4; легирующая добавка - 13,1; функциональная добавка - 7,0. В качестве легирующей добавки используются порошки, вес.%: MoO3 - 0,6, Cr2O3 - 5,4, Co3O4 - 5,7, Hf - 1,3, В - 0,1. В качестве функциональной добавки используются порошки, вес.%: Al2O3 - 6,4 и Na3AlF6 - 0,6.

Готовая смесь помещается в графитовую форму, покрытую с внутренней поверхности защитным огнеупорным слоем из тугоплавкого неорганического соединения на основе корунда. Форма размещается на роторе центрифуги, смесь локально воспламеняется с помощью вольфрамовой спирали и осуществляется синтез в режиме горения при центробежном ускорении 70g.

После завершения процесса СВС продукт охлаждается и извлекается из формы. Продукт представляет собой двухслойный слиток (фиг. 9): верхний слой - оксидный раствор (шлак) на основе корунда, нижний слой - целевой продукт - представляет собой жаропрочный сплав на основе алюминидов никеля. Выход целевого продукта (сплава на основе алюминидов никеля) составляет 98% от расчетного значения. Размер зерна основной фазы NiAl составляет 10-20 мкм. Синтезированный сплав содержит в своем составе, вес.%: никель - 58,8; алюминий - 27,0; молибден - 0,7; хром - 5,8; кобальт - 6,6; бор - 0,1; гафний - 1,0. Содержание газовых примесей составляет, вес.%: кислород - 0,110, азот - 0,0012, углерод - 0,078. Размер зерна основной фазы NiAl составляет 10-20 мкм.

Для переработки полуфабриката проводится двухстадийный переплав в защитной инертной атмосфере. На первой стадии переплава осуществляется рафинирующий переплав полуфабриката в индукционной печи путем плавки в периклазовом тигле при температуре 1680-1700°С в атмосфере аргона марки ВЧ (99,995% Ar), которым заполняется камера индукционной печи после откачки до диффузионного вакуума (10-5 Па), при давлении 0,95×105 Па. Скорость индукционного нагрева составляет 150±30°С/мин. Для удаления газообразных примесей полученный расплав выдерживается при температуре 1680-1700°С в течение 3 минут. Разливка полученного расплава производится при включенном индукторе в графитовый тигель диметром 50-100 мм, предварительно установленный в камере печи, в котором происходит кристаллизация слитка. По окончании процесса разливки индуктор отключается. Охлаждение полученного слитка из жаропрочного сплава на основе NiAl осуществляется в камере индукционной печи в атмосфере аргона в течение 3-5 часов.

На второй стадии переплава проводится гомогенизирующий индукционный переплав полученного слитка с дополнительным легированием кусковым алюминием марки А99 (для компенсации алюминия, испарившегося при рафинирующем переплаве) и порошковыми лигатурами на основе алюминия с наноразмерными частицами WC. Лигатуры добавляются в расплав через вакуумный затвор в камере печи в количестве, обеспечивающем 1 об.% нанопорошка и 26,3±0,5% алюминия в составе сплава. Получение смесей для изготовления лигатуры осуществляется в планетарной шаровой мельнице с гравитационным фактором не менее 90g путем смешивания алюминиевого порошка марки ПА-4 с наноразмерными частицами в соотношении 3:1 по массе, диаметр размольных тел 3-5 мм, соотношение масс шары:материал = 10:1, время обработки 5 минут. Компактная порошковая лигатура получается холодным прессованием в стальной пресс-форме диаметром 20-50 мм при нагрузке 3-5 т/см2, что обеспечивает относительную плотность на уровне 0,7-0,9.

Переплав осуществляется при следующих условиях: давление Ar - 0,95×105 Па, температура - 1680-1700°С, скорость нагрева - 150±30°С/мин. С целью гомогенизации полученный расплав выдерживается при температуре 1680-1700°С в течение 2 минут, что обеспечивает равномерное распределение наномодификатора по объему сплава. Разливка полученного расплава проводится при включенном индукторе в графитовый тигель диаметром 50-100 мм с теплоизолированной прибыльной частью высотой 15-25% от высоты электрода. Охлаждение полученного электрода осуществляется в камере индукционной печи в атмосфере аргона в течение 3-5 часов. После охлаждения электрод извлекается из изложницы, поверхность очищается от остатков литейной формы, а прибыльная часть отрезается. Внешний вид электрода представлен на фиг. 10.

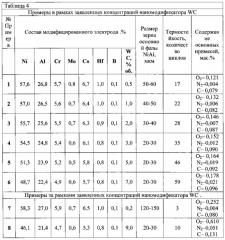

Полученный электрод содержит в своем составе (табл. 4), вес.%: никель - 57,0; алюминий - 26,5; молибден - 0,7; хром - 5,6; кобальт - 6,4; бор - 0,1; гафний - 1, нанофаза WC - 2,66.

Полученный электрод испытывается на термостойкость по следующей методике. Электрод размещается в предварительно нагретую до температуры 1000°С муфельную печь, выдерживается в ней в течение 20 минут, после чего он извлекается из печи на футерованную шамотом поверхность, на которой охлаждается на воздухе до комнатной температуры. После этого электрод повторно выдерживается в течение 20 минут в печи при 1000°С, далее он извлекается из печи и охлаждается на воздухе до комнатной температуры. Испытания на термическую стойкость по циклу нагрев-охлаждение проводятся до момента обнаружения расслойных трещин. Удовлетворительным считается количество циклов более 10, что позволяет прогнозировать достаточную стойкость к термическому удару при плазменном центробежном распылении.

Содержание примесей: кислород - 0,132%, азот - 0,006%, углерод - 0,082%. Размер зерна основной фазы NiAl = 40-50 мкм, остаточная пористость = 0,5%, термостойкость составила 22 циклов, раковины и расслои не обнаружены.

Пример 2 (табл. 2, пример 3)

Для синтеза литого полуфабриката по аналогии с примером 1 готовят реакционную смесь при следующем соотношении компонентов, вес.%: оксид никеля - 49,1; алюминий - 30,5; легирующая добавка - 13,6; функциональная добавка - 6,8. В качестве легирующей добавки используются порошки, вес.%: MoO3 - 5,8, Cr2O3 - 3,6, Co3O4 - 2,7, Hf - 1,2, В - 0,3. В качестве функциональной добавки используются порошки, вес.%: Al2O3 - 5,0 и Na3AlF6 - 1,8.

Готовая смесь помещается в графитовой форме, покрытой с внутренней поверхности функциональным защитным слоем из тугоплавкого неорганического соединения на основе корунда. Форма размещается на роторе центрифуги, смесь локально воспламеняется с помощью вольфрамовой спирали, и проводится синтез в режиме горения при центробежном ускорении 60g.

После завершения процесса горения продукт синтеза охлаждается и извлекается из формы. Продукт горения представляет собой двухслойный слиток: верхний слой - оксидный раствор (шлак) на основе корунда, нижний слой - целевой продукт - представляет собой жаропрочный сплав на основе алюминидов никеля. Выход целевого продукта сплава на основе алюминидов никеля составляет 95% от расчетного значения. Синтезированный сплав содержит в своем составе, вес.%: никель - 62,0; алюминий - 23,3; молибден - 6,2; хром - 3,9; кобальт - 3,2; бор - 0,4; гафний - 1,0. Содержание газовых примесей составляет, вес.%: кислород - 0,130, азот - 0,0013, углерод - 0,085. Размер зерна основной фазы NiAl составляет 30-40 мкм.

Для переработки полуфабриката по аналогии с примером 1 проводится двухстадийный переплав в защитной инертной атмосфере. На первой стадии осуществляется рафинирующий переплав полуфабриката в индукционной печи путем плавки в периклазовом тигле при температуре 1680-1700°С в атмосфере аргона марки ВЧ (99,995% Ar), которым заполняется камера индукционной печи после откачки до диффузионного вакуума (10-5 Па), при давлении 0,95×105 Па. Скорость индукционного нагрева составляет 150±30°С/мин. Для удаления газообразных примесей полученный расплав выдерживается при температуре 1680-1700°С в течение 3 минут. Разливка полученного расплава производится при включенном индукторе в графитовый тигель диметром 50-100 мм, предварительно установленный в камере печи, в котором происходит кристаллизация слитка. По окончании процесса разливки индуктор отключается. Охлаждение полученного слитка из жаропрочного сплава на основе NiAl осуществляется в камере индукционной печи в атмосфере аргона в течение 3-5 часов.

На второй стадии осуществляется гомогенизирующий индукционный переплав полученного слитка с дополнительным легированием кусковым алюминием марки А99 для компенсации испарившегося при рафинирующем переплаве алюминия и порошковыми лигатурами на основе алюминия с наноразмерными частицами ZrO2. Лигатуры добавляются в расплав через вакуумный затвор в камере печи в количестве, обеспечивающем 3 об.% нанопорошка и 26,1±0,5% алюминия в составе сплава. Получение смесей для изготовления лигатуры осуществляется в планетарной шаровой мельнице с гравитационным фактором не менее 90g путем смешивания алюминиевого порошка марки ПА-4 с наноразмерными частицами в соотношении 3:1 по массе, диаметр размольных тел 3-5 мм, соотношение масс шары:материал = 10:1, время обработки 5 минут. Компактная порошковая лигатура получается холодным прессованием в стальной пресс-форме диаметром 20-50 мм при нагрузке 3-5 т/см2, что обеспечивает относительную плотность на уровне 0,7-0,9. Переплав осуществляется при следующих условиях: давление Ar - 0,95×105 Па, температура - 1680-1700°С, скорость нагрева - 150±30°С/мин.

С целью гомогенизации полученный расплав выдерживается при температуре 1680-1700°С в течение 3 минут, что обеспечивает равномерное распределение наномодификатора по объему сплава. Разливка полученного расплава проводится при включенном индукторе в графитовый тигель диаметром 50-100 мм с теплоизолированной прибыльной частью высотой 15-25% от высоты электрода. Охлаждение полученного электрода осуществляется в камере индукционной печи в атмосфере аргона в течение 3-5 часов. После охлаждения электрод извлекается из изложницы, поверхность очищается от остатков литейной формы, а прибыльная часть отрезается.

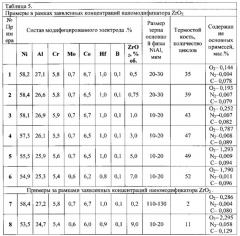

Полученный электрод содержит в своем составе, вес.%: никель - 56.9; алюминий - 25.7; молибден - 6,1; хром - 3,8; кобальт - 3,1; бор - 0,4; гафний - 1; нанофаза - 2,9.

Содержание примесей: кислород - 0,987%, азот - 0,09%, углерод - 0,121%. Размер зерна основной фазы NiAl = 10-20 мкм, остаточная пористость = 0,5%, термостойкость = 18 циклов, раковины и расслои не обнаружены.

Пример 3 (табл. 2, пример 5)

Для синтеза литого полуфабриката (по аналогии с примером 1) готовят реакционную смесь при следующем соотношении компонентов, вес.%: оксид никеля - 47,0; алюминий - 28,6; легирующая добавка - 17,9; функциональная добавка - 6,5. В качестве легирующей добавки используются порошки, вес.%: МоО3 - 12,4, Cr2O3 - 2,9, Co3O4 - 0,3, Hf - 1,1, В - 1,2. В качестве функциональной добавки используются порошки, вес.%: Al2O3 - 3,5 и Na3AlF6 - 3,0.

Готовая смесь помещается в графитовой форме, покрытой с внутренней поверхности функциональным защитным слоем из тугоплавкого неорганического соединения на основе корунда. Форма размещается на роторе центрифуги, смесь локально воспламеняется с помощью вольфрамовой спирали, и проводят синтез в режиме горения при центробежном ускорении 50g.

После завершения процесса горения продукт синтеза охлаждают и извлекают из формы. Продукт горения представляет собой двухслойный слиток: верхний слой - оксидный раствор (шлак) на основе корунда, нижний слой - целевой продукт - представляет собой жаропрочный сплав на основе алюминидов никеля. Выход целевого продукта (сплава на основе алюминидов никеля) составляет 94,0% от расчетного значения. Синтезированный сплав содержит в своем составе (табл. 3), вес.%: никель - 61,4; алюминий - 16,6; молибден - 15,8; хром - 3,2; кобальт - 0,3; бор - 1,7; гафний - 1,0. Содержание газовых примесей составляет, вес.%: кислород - 0,17, азот - 0,0017, углерод - 0,098. Размер зерна основной фазы NiAl составляет 40-50 мкм.

Для переработки полуфабриката (по аналогии с примером 1) проводится двухстадийный переплав в защитной инертной атмосфере. На первой стадии осуществляется рафинирующий переплав полуфабриката в индукционной печи путем плавки в периклазовом тигле при температуре 1680-1700°С в атмосфере аргона марки ВЧ (99,995% Ar), которым заполняется камера индукционной печи после откачки до диффузионного вакуума (10-5 Па), при давлении 0,95×105 Па. Скорость индукционного нагрева составляет 150±30°С/мин. Для удаления газообразных примесей полученный расплав выдерживается при температуре 1680-1700°С в течение 3 минут. Разливка полученного расплава производится при включенном индукторе в графитовый тигель диаметром 50-100 мм, предварительно установленный в камере печи, в котором происходит кристаллизация слитка. По окончании процесса разливки индуктор отключается. Охлаждение полученного слитка из жаропрочного сплава на основе NiAl осуществляется в камере индукционной печи в атмосфере аргона в течение 3-5 часов.

На второй стадии осуществляется гомогенизирующий индукционный переплав полученного слитка с дополнительным легированием кусковым алюминием марки А99 (для компенсации испарившегося при рафинирующем переплаве алюминия) и порошковыми лигатурами на основе алюминия с наноразмерными частицами Y2O3. Лигатуры добавляются в расплав через вакуумный затвор в камере печи в количестве, обеспечивающем 5 об.% нанопорошка и 25,4±0,5% алюминия в составе сплава. Получение смесей для изготовления лигатуры осуществляется в планетарной шаровой мельнице с гравитационным фактором не менее 90g путем смешивания алюминиевого порошка марки ПА-4 с наноразмерными частицами в соотношении 3:1 по массе, диаметр размольных тел 3-5 мм, соотношение масс шары:материал = 10:1, время обработки 5 минут. Компактная порошковая лигатура получается холодным прессованием в стальной пресс-форме диаметром 20-50 мм при нагрузке 3-5 т/см2, что обеспечивает относительную плотность на уровне 0,7-0,9. Переплав осуществляется при следующих условиях: давление Ar - 0,95×105 Па, температура - 1680-1700°С, скорость нагрева - 150±30°С/мин.

С целью гомогенизации полученный расплав выдерживается при температуре 1680-1700°С в течение 2,5 минут, что обеспечивает равномерное распределение наномодификатора по объему сплава. Разливка полученного расплава проводится при включенном индукторе в графитовый тигель диаметром 50-100 мм с теплоизолированной прибыльной частью высотой 15-25% от высоты электрода. Охлаждение полученного электрода осуществляется в камере индукционной печи в атмосфере аргона в течение 3-5 часов. После охлаждения электрод извлекается из изложницы, поверхность очищается от остатков литейной формы, а прибыльная часть отрезается.

Полученный электрод содержит в своем составе, вес.%: никель - 49.4; алюминий - 25,7; молибден - 14,6; хром - 3,1; кобальт - 0,3; бор - 1,6; гафний - 1, нанофаза (Y2O3) - 4,3.

Содержание примесей, вес.%: кислород - 0,974, азот - 0,022, углерод - 0,096%. Размер зерна основной фазы NiAl = 10-20 мкм, остаточная пористость = 1,2%, термостойкость = 14 циклов, раковины и расслои не обнаружены.

Состав и свойства синтезированных сплавов по примерам, представленным в табл. 2.

В табл. 4 приведены составы и свойства электродов, полученных путем двухстадийного переплава СВС-полуфабриката по примеру 1 табл. 3, при использовании нанопорошка WC с удельной поверхностью 16 м2/г, времени до разливки 2,5 мин.

В табл. 5 приведены составы и свойства электродов, полученных путем двухстадийного переплава СВС-полуфабриката по примеру 1 табл. 3, удельная поверхность нанопорошка ZrO2 18 м2/г, время до разливки 2,5 мин.

В табл. 6 приведены составы и свойства электродов, полученных путем двухстадийного переплава СВС-полуфабриката по примеру 1 табл. 3, удельная поверхность нанопорошка Y2O3 21 м2/г, время до разливки 2,5 мин.

В табл. 7-8 приведены составы и свойства электродов, полученных путем двухстадийного переплава СВС-полуфабриката по примеру 1 табл. 3, при удельной поверхности нанодобавки WC 16 м2/г (табл. 7), нанодобавки ZrO2 18 м2/г (табл. 8).

В табл. 9-10 приведены составы и свойства электродов, полученных путем двухстадийного переплава СВС-полуфабриката по примеру 1 табл. 3, при времени до разливки расплава в кристаллизатор 2,5 мин.

Таким образом, заявляемая в формуле совокупность признаков позволяет получать литые электроды из высоколегированных наномодифицированных сплавов на основе алюминидов никеля, которые могут быть использованы для плазменного центробежного распыления гранул и последующего применения их в аддитивных 3D-технологиях сложнопрофильных изделий из жаропрочных металлических материалов.

Пример получения электрода известным способом по прототипу (CN 100497700)

Готовится шихта из высокочистых компонентов в виде плавленых прутков и слитков с содержанием основного компонента не ниже 99,999% в количестве, вес.%: никель 58,8; алюминий 27,0; молибден 0,7; хром 5,8; кобальт 6,6; бор 0,1; гафний 1,0.

Для переработки проводится трехстадийный переплав в защитной инертной атмосфере. На первой стадии осуществляется рафинирующий переплав шихты в индукционной печи путем плавки в периклазовом тигле при температуре 1680-1700°С в атмосфере аргона марки ВЧ (99,995% Ar), которым заполняется камера индукционной печи после откачки до диффузионного вакуума (10-5 Па), при давлении 0,95×105 Па. Скорость индукционного нагрева составляет 150±30°С/мин. Для удаления газообразных примесей полученный расплав выдерживается при температуре 1680-1700°С в течение 3 минут. Разливка полученного расплава производится при включенном индукторе в графитовый тигель диметром 50-100 мм, предварительно установленный в камере печи, в котором происходит кристаллизация слитка. По окончании процесса разливки индуктор отключается. Охлаждение полученного слитка осуществляется в камере индукционной печи в атмосфере аргона в течение 3-5 часов.

На второй стадии проводится первый гомогенизирующий индукционный переплав полученного слитка с дополнительным легированием кусковым алюминием марки А99 (для компенсации алюминия, испарившегося при рафинирующем переплаве). Переплав осуществляется при давлении Ar - 0,95×105 Па, температуре - 1680-1700°С, скорости нагрева 150±30°С/мин. С целью гомогенизации полученный расплав выдерживается при температуре 1680-1700°С в течение 2 минут. Разливка полученного расплава проводится при включенном индукторе в графитовый тигель диаметром 50-100 мм. Охлаждение полученного слитка осуществляется в камере индукционной печи в атмосфере аргона в течение 3-5 часов. После охлаждения слиток извлекается из изложницы, поверхность очищается от остатков литейной формы.

На третьей стадии проводится второй гомогенизирующий индукционный переплав полученного слитка при давлении Ar - 0,95×105 Па, температуре - 1680-1700°С, скорости нагрева 150±30°С/мин. Расплав выдерживается при достигнутой температуре в течение 2 минут. Разливка полученного расплава проводится при включенном индукторе в графитовый тигель диаметром 50-100 мм с теплоизолированной прибыльной частью высотой 15-25% от высоты электрода. Охлаждение полученного слитка электрода осуществляется в камере индукционной печи в атмосфере аргона в течение 3-5 часов. После охлаждения электрод извлекается из изложницы, поверхность очищается от остатков литейной формы, а прибыльная часть отрезается. Внешний вид электрода аналогичен фиг. 10. Полученный сплавленный электрод содержит в своем составе заданное количество легирующих компонентов, вес.%: никель 58,8; алюминий 27,0; молибден 0,7; хром 5,8; кобальт 6,6; бор 0,1; гафний 1,0. Содержание примесей, вес.%: кислород - 0,105, азот - 0,008, углерод - 0,063, остаточная пористость = 0,4%, термостойкость = 5 циклов, раковины и расслои не обнаружены. Способ-прототип обеспечивает высокую химическую чистоту и однородность электрода, хотя размер зерна основной фазы NiAl достигает 250-280 мкм.

В сравнении с предложенным способом наличие трех стадий переплава повышает в 1,4 раза энергозатраты, а использование для зашихтовки высокочистых компонентов увеличивает себестоимость электрода в целом более чем в 1,5 раза. При этом электрод из крупнозернистого сплава обладает меньшей термостойкостью, и в процессе центробежного распыления имеется высокая вероятность его разрушения.

Таким образом, заявляемая в формуле совокупность признаков позволяет получать литые электроды из высоколегированных наномодифицированных сплавов на основе алюминидов никеля, которые могут быть использованы для центробежного распыления и последующего применения в аддитивных 3D-технологиях сложнопрофильных изделий из жаропрочных металлических материалов.

1. Способ получения электродов из сплава на основе алюминида никеля, включающий получение полуфабриката методом центробежного СВС-литья при центробежном ускорении 60±10g с использованием реакционной смеси, содержащей, вес.%:

| оксид никеля | 47,0-49,1 |

| алюминий | 28,6-32,4 |

| смесь Cr2O3, Hf, B и Co3O4 | |

| в качестве легирующей добавки | 13,1-17,9 |

| смесь Al2O3 и Na3AlF6 | |

| в качестве функциональной добавки | 6,5-7,0, |

и последующий двухстадийный переплав полуфабриката с получением на первой стадии рафинированого дегазированного слитка, а на второй стадии - электро