Способ строчного фрезерования пера лопатки газотурбинного двигателя на многокоординатных станках с чпу

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано при обработке лопаток газотурбинного двигателя на многокоординатных фрезерных станках с числовым программным управлением. Способ включает сообщение лопатке вращения вокруг собственной оси и обработку пера лопатки поперечными строчками фрезой со сферической рабочей поверхностью, которой сообщают вращение и интерполированное осевое перемещение. Для каждой строчки и угла поворота лопатки предварительно рассчитывают осевой и полярный моменты инерции сечений лопатки, затем определяют предельно допустимое значение составляющей силы фрезерования, по которому рассчитывают окружную подачу фрезы, с учетом которой в процессе обработки задают частоту вращения лопатки, рассчитывают интерполированный угол разворота оси фрезы от нормали к точкам профиля сечения лопатки относительно оси, перпендикулярной оси фрезы и проходящей через центр ее сферической рабочей поверхности, и соответствующую указанному развороту частоту вращения фрезы из условия обеспечения заданной шероховатости поверхности пера лопатки и скорости фрезерования. Повышается производительность обработки и качество обработки. 1 табл., 4 ил.

Реферат

Изобретение относится к области машиностроения и предназначено для обработки лопаток газотурбинного двигателя (ГТД) на многокоординатных фрезерных станках с числовым программным управлением (ЧПУ).

Известен способ строчного фрезерования пера лопатки газотурбинного двигателя, при котором лопатку обрабатывают фрезой, совершающей вращение и осевое перемещение (Крымов В.В. и др. «Производство лопаток газотурбинных двигателей», М., Машиностроение, 2002, с. 142-146).

Недостатком известного способа является низкое качество поверхности и большой припуск после фрезерования (0,7…0,3 мм) под последующее шлифование и полирование.

Наиболее близким по технической сущности является способ строчного фрезерования профиля лопатки газотурбинного двигателя, при котором лопатке сообщают вращение вокруг собственной оси и обрабатывают фрезой со сферической рабочей поверхностью, совершающей вращение и интерполированное осевое перемещение (патент RU №2354508, В23С 3/18, 2007 г.).

Недостатком известного способа, принятого за прототип, является низкое качество поверхности и низкая производительность обработки вследствие необоснованного назначения управляемых параметров режимов фрезерования.

Технический результат заявляемого изобретения заключается в повышении производительности обработки при обеспечении требуемых показателей качества (точности профиля пера лопатки и шероховатости фрезеруемой поверхности).

Указанный технический результат достигается тем, что в способе строчного фрезерования пера лопатки газотурбинного двигателя на многокоординатных станках с ЧПУ, включающем сообщение лопатке вращения вокруг собственной оси и обработку пера лопатки поперечными строчками фрезой со сферической рабочей поверхностью, которой сообщают вращение и интерполированное осевое перемещение, СОГЛАСНО ИЗОБРЕТЕНИЮ, для каждой строчки и угла поворота лопатки предварительно рассчитывают осевой и полярный моменты инерции сечений лопатки, затем определяют предельно допустимое значение составляющей силы фрезерования, по которому рассчитывают окружную подачу фрезы, с учетом которой в процессе обработки задают частоту вращения лопатки, рассчитывают интерполированный угол разворота оси фрезы от нормали к точкам профиля сечения лопатки относительно оси, перпендикулярной оси фрезы и проходящей через центр ее сферической рабочей поверхности, и соответствующую указанному развороту частоту вращения фрезы из условия обеспечения заданной шероховатости поверхности пера лопатки и скорости фрезерования.

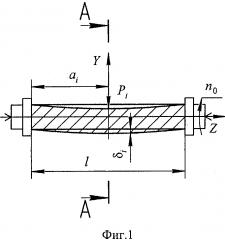

На фиг. 1 изображено перо лопатки (схема к расчету деформации лопатки при поперечном строчном фрезеровании).

На фиг. 2 - сечение А-А на фиг. 1.

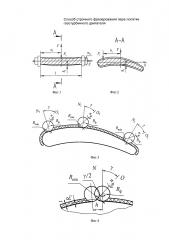

На фиг. 3 - схема контакта фрезы и обрабатываемой поверхности в сечении А-А.

На фиг. 4 - схема контакта фрезы и обрабатываемой поверхности для соседних строчек сечения А-А.

Для осуществления предлагаемого способа устанавливают управляемые параметры режима фрезерования, влияющие на точность, шероховатость профиля пера лопатки и производительность его обработки. Точность профиля пера лопатки для каждой строчки и угла ее поворота будет определяться величиной деформации лопатки, которая не должна превышать допуска на его изготовление. На фиг. 1 и 2 приведены следующие обозначения: l - длина пера лопатки, м; ai - координата строчки лопатки, м; Pi - составляющая силы фрезерования в направлении координаты Y для каждой строчки и угла поворота лопатки, Н; bi - плечо приложения силы Pi относительно оси Z, м; δi - суммарная деформация пера лопатки от изгиба и скручивания под действием силы Pi для каждой строчки и угла поворота, м.

При обработке пера поперечными строчками лопатка вращается вокруг оси Z, а фреза перемещается при прохождении каждой строчки в направлении координат Y и X с подачей S. После одного полного оборота лопатки вокруг оси Z фреза смещается в продольном направлении на шаг строчки и процесс фрезерования возобновляется. Каждое сечение обрабатываемой поверхности пера лопатки характеризируется размером ai. При прохождении фрезой строчки в сечении ai постоянно изменяется расстояние между ее режущей частью и осью вращения лопатки, т.е. изменяется размер bi. Для каждой строчки и угла поворота лопатки, при рассмотрении ее как двухопорной балки, величина суммарной деформации пера лопатки δi определяется как сумма деформаций под действием силы Pi от изгиба (fyi) и скручивания (fкр⋅i) из следующих выражений (Ицкович Г.М. и др. Руководство к решению задач по сопротивлению материалов. Высшая школа, М., 1970. C. 77-79, 192-194):

где Е - модуль упругости обрабатываемого материала, Н/м2; G - модуль сдвига материала, Н/м2; Jx - момент инерции площади поперечного сечения пера лопатки относительно оси X, м4; Jk - момент инерции площади поперечного сечения пера лопатки при кручении относительно оси Z, м4.

Суммарное значение линейных и угловых деформаций пера лопатки определяется выражением

Для расчета δi по формуле (1) необходимо знать числовые значения моментов инерции Jx и Jk, которые должны быть предварительно рассчитаны для каждой строчки и угла поворота лопатки по чертежу геометрической модели лопатки для операции фрезерования.

Точность обработки профиля пера лопатки определяется зависимостью

где K=0,3…0,7 - коэффициент использования поля допуска, Топ - допуск на операционные размеры при фрезеровании профиля пера лопатки.

Из выражения (2) может быть определено предельно допустимое значение составляющей силы фрезерования [Pi] для каждой строчки и угла поворота лопатки

Составляющая силы фрезерования Pi определяется из выражения (Гуревич Я.Л., Горохов М.В., Захаров В.И. и др. Режимы резания труднообрабатываемых материалов. М., Машиностроение. 1986, с. 136-137).

где Ср, х, у - коэффициент и показатели степени, определяемые экспериментально, Vp - скорость фрезерования, м/мин, Si - подача фрезы при строчном фрезеровании, мм/мин. При фрезеровании титановых сплавов: Ср=55…65, х=0,15…0,2, у=0,65…0,7; Vp≥120 м/мин, Si≤1000 мм/мин, t=0,1…0,2 (при окончательных проходах).

Предельно допустимое значение составляющей силы фрезерования [Pi] зависит от двух взаимно независимых управляемых параметров режима фрезерования (Vp, Si), сочетание которых должно быть обеспечено для каждой строчки и угла поворота лопатки согласно условию (3). Рекомендуемая скорость фрезерования Vp обеспечивается для каждой строчки и угла поворота лопатки интерполированным разворотом оси фрезы от нормалей к точкам профиля сечения лопатки относительно оси, перпендикулярной оси фрезы и проходящей через центр сферической рабочей поверхности, на угол γ (Фиг. 3). В процессе формообразования поперечной строчки каждая точка, образующая профиль пера лопатки, характеризуется своим положением нормалей: N1, N2, N3 и т.д. При этом для обеспечения постоянства значений эффективных радиусов Rmin режущей кромки фрезы угол наклона γ должен быть отличным от 0, что возможно, если нормалям N1, N2, N3 отвечают соответственно положения осей фрезы 01, 02, 03 и т.д. В этом случае Rmin отличны от нуля, что исключает процессы пластического деформирования (подмятие материала вершиной фрезы) при фрезеровании профиля пера лопатки. При окончательном фрезеровании профиля пера значение угла разворота γ оси фрезы относительно нормалей к точкам профиля может быть найдено из геометрических соотношений, приведенных на Фиг. 4:

где Rф - радиус сферической поверхности фрезы, м; Rz - высотный параметр продольной шероховатости профиля пера лопатки при поперечном строчном фрезеровании, оговариваемый чертежом, м; h - шаг строчек вдоль оси лопатки, м.

После преобразования (5) получим

Частота вращения фрезы nф, соответствующая рассчитанному по формуле (6) углу разворота оси фрезы γ и требуемой скорости фрезерования Vp, определяется из выражения

где: nф - частота вращения фрезы, с-1.

Подставляя (4) в (3) получим выражение для расчета второго управляемого параметра режима фрезерования Si для каждой строчки и угла поворота лопатки в виде

по значению которого задают частоту вращения лопатки n0 для каждой строчки и угла поворота лопатки из следующего выражения

где Si - окружная подача фрезы; Rαi - радиус точки профиля пера лопатки относительно оси ее вращения, соответствующей углу поворота α для i-й строчки; βi - угол между вектором Si и перпендикуляром к радиусу Rαi.

Выбор n0 для каждой строчки и угла поворота лопатки изменяет производный режим фрезерования Si=Sz⋅z⋅n0, где Sz - рекомендуемая подача на зуб фрезы, z - число зубьев фрезы, и соответственно обеспечивает максимальную производительность фрезерования через изменение машинного времени

где L - длина контура при фрезеровании i-й строчки, N - число строчек при фрезеровании лопатки.

Для обеспечения требуемой точности профиля и шероховатости поверхности пера лопатки при максимальной производительности обработки установлена зависимость управляемого параметра режима фрезерования для каждой строчки N и угла поворота лопатки α в виде n0=f(N, α).

Способ осуществляется следующим образом.

Для осуществления предлагаемого способа предварительно рассчитывают осевой и полярный моменты инерции сечений лопатки для каждой строчки N и угла поворота α лопатки. Устанавливается зависимость Jx, Jp=f(N, α).

Определяют предельно допустимое значение составляющей силы фрезерования [Pi] для каждой строчки N и угла поворота лопатки α в соответствии с выражением (3). Устанавливается зависимость [Pi]=f(N, α).

Из условия обеспечения требуемой шероховатости Rz поверхности лопатки и рекомендуемой скорости фрезерования Vp рассчитывается для каждой строчки N и угла поворота лопатки α угол разворота оси фрезы γ относительно нормали к точкам профиля сечения лопатки относительно оси, перпендикулярной оси фрезы и проходящей через центр сферической рабочей поверхности, в соответствии с выражением (6), и соответствующая ему частота вращения фрезы nф в соответствии с выражением (7). Устанавливаются числовые значения γ и nф.

Для обеспечения максимальной производительности обработки, при неизменной рекомендуемой скорости фрезерования Vp, из условия обеспечения предельно допустимого значения силы фрезерования [Pi], в соответствии с выражением (3), устанавливают функциональную зависимость для каждой строчки N и угла поворота лопатки α для второго управляемого параметра режима фрезерования Si, в соответствии с выражением (8), по значению которого определяют значения no, в соответствии с выражением (9). Устанавливают зависимость n0=f(N, α).

Установлена функциональная зависимость управляемых параметров режима фрезерования для каждой i-й строчки и угла поворота лопатки α в виде nф, n0=f(N, α) из условия обеспечения требуемых точности и шероховатости поверхности профиля пера лопатки при максимальной производительности фрезерования.

Получив зависимость управляемых параметров в виде nф, n0=f(N, α), разрабатывают управляющую программу для станка с ЧПУ.

Пример конкретного выполнения.

На 5-координатном фрезерном станке с ЧПУ фирмы Matsuura модели МАМ 72-63V фрезеровалась рабочая лопатка IV ступени ГТД из сплава ВТ 8М длиной 151,63 мм, к точности формы, размеров и расположения пера которой предъявляются требования 13-14 квалитета (предельное отклонение контуров сечений профиля пера от теоретического Toп=0,1 мм). Шероховатость поверхности профиля пера Rz=20 мкм. Лопатка обрабатывалась фрезой со сферической рабочей поверхностью D12R6-64RL12 TiAIN фирмы Cerin (диаметр фрезы 12 мм, число зубьев z=4, радиус сферической рабочей поверхности Rф=3,5 мм) на рекомендуемых параметрах режима: скорость фрезерования Vp=120 м/мин, подача на зуб фрезы Sz=0,05 мм/зуб. При заданной рекомендуемой скорости фрезерования частота вращения фрезы np=1000Vp/(2πRф)=2730 об/мин, что определяет производную скорость окружной подачи Sm=Sz⋅z⋅np=546 мм/мин. Строчное фрезерование выполнялось со смещением фрезы вдоль оси лопатки на величину шага строчки h=1,5 мм. Полное формообразование пера лопатки осуществлялось после фрезерования 100 строчек. Машинное время фрезерования пера лопатки составило tм= ∑ i=i 100 L i / S m =87,5 мин .

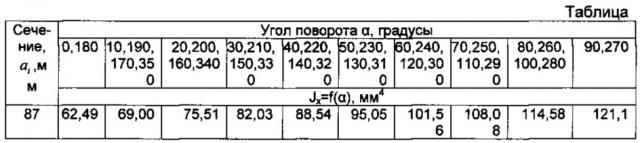

По предлагаемому способу предварительно определяют осевой и полярный моменты инерции для всех строчек и углов поворота лопатки. Выполним проектный расчет окружной подачи фрезы Si по выражению (8) при фрезеровании строчки Ni=59 (ai=87 мм, bi=0), когда возможен наибольший прогиб δi под действием составляющей силы фрезерования Pi. Для этого сечения и углов поворота лопатки предварительно рассчитывают осевые моменты инерции Jx приведенные в таблице.

Согласно данным таблицы наибольший прогиб лопатки в этом сечении будет происходить при углах поворота α=0,180°, наименьший - при α=90,270°. Расчет Si выполним при следующих значениях параметров, входящих в выражения (8): Топ=0,1 мм, k=0,7, ai=87 мм, bi=0, l=151,63 мм, Е=2,1⋅105 Н/мм2, G=8⋅104 Н/мм2, Vp=120 м/мин, Ср=60, Jxmin=62,49 мм4, Jmax=121,1 мм4.

Расчетные значения Si составили: при α=0,180° - Si=355 мм/мин, при α=90,270° - Si=947 мм/мин. По полученным значениям в соответствии с выражением (9) устанавливают значение управляемого параметра режима фрезерования n0. Аналогичный проектный расчет выполняют для фрезерования каждой строчки и угла поворота лопатки.

Переменность окружной скорости подачи Sпер при фрезеровании каждой строчки лопатки позволило снизить машинное время фрезерования пера, расчетное значение которого составило t м = ∑ i=1 N L 1 / S пер =73,4 мин .

Получив зависимость управляемых параметров режима фрезерования в виде nф, n0=f(N, α), разрабатывают управляющую программу для станка с ЧПУ.

Эффективность предложенного способа фрезерования оценивалась по производительности фрезерования (машинному времени на формообразование профиля пера лопатки). При обработке лопатки на базовых и рекомендуемых способом параметрах режима фрезерования были обеспечены требуемые параметры точности и шероховатости поверхности профиля пера лопатки. Рекомендуемые способом параметры режима фрезерования, за счет сокращения машинного времени, позволили повысить производительность обработки в 1,2 раза.

Предложенный способ фрезерования обеспечивает повышение производительности обработки при обеспечении требуемых параметров качества.

Способ строчного фрезерования пера лопатки газотурбинного двигателя на многокоординатных станках с ЧПУ, включающий сообщение лопатке вращения вокруг собственной оси и обработку пера лопатки поперечными строчками фрезой со сферической рабочей поверхностью, которой сообщают вращение и интерполированное осевое перемещение, отличающийся тем, что для каждой строчки и угла поворота лопатки предварительно рассчитывают осевой и полярный моменты инерции сечений лопатки, затем определяют предельно допустимое значение составляющей силы фрезерования, по которому рассчитывают окружную подачу фрезы, с учетом которой в процессе обработки задают частоту вращения лопатки, рассчитывают интерполированный угол разворота оси фрезы от нормали к точкам профиля сечения лопатки относительно оси, перпендикулярной оси фрезы и проходящей через центр ее сферической рабочей поверхности, и соответствующую указанному развороту частоту вращения фрезы из условия обеспечения заданной шероховатости поверхности пера лопатки и скорости фрезерования.