Узел крепления лопатки к рабочему колесу турбины

Иллюстрации

Показать всеИзобретение относится к узлу крепления лопатки к рабочему колесу турбины. Узел крепления лопатки к колесу турбины, которое содержит ряд лопаток (4), окружающих центральный диск (2). По меньшей мере одна лопатка (4) с возможностью поворота или шарнирно соединяется с диском (2). Положение лопатки (4) относительно диска (2) во время работы определяется упором (22), предусмотренным между лопаткой (4) и опорой (16), которая соединяется с диском (2) или образует его часть. Упор (22) образуется опорной поверхностью 18 опоры 16 и опорной поверхностью 20 лопатки 4. Опорная поверхность 18 опоры 16 является не плоской и имеет изгиб 19. Опорная поверхность 20 лопатки 4 имеет изгиб 21, согласованный с изгибом 19 опорной поверхности 18 опоры 16. Упор 22 предназначен для восприятия сил, действующих как тангенциально, так и радиально на лопатки 4. Изобретение направлено на увеличение прочности и долговечности лопаток. 4 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение обеспечивает узел крепления лопатки к рабочему колесу турбины. Более конкретно, изобретение обеспечивает узел крепления лопатки к рабочему колесу турбины, которая содержит ряд лопаток, окружающих центральный диск.

Настоящее изобретение относится главным образом к рабочим колесам турбин ковшового типа, в которых центральный диск, установленный на валу, имеет ряд чашеобразных лопастей, называемых лопатками, распределенных вокруг центрального диска. На лопатки действуют одна или более струй воды под давлением.

Уровень техники

Традиционно такие лопатки прикрепляют к центральному диску двумя или более болтами. Этот способ соединения удовлетворительно работает при относительно низких давлениях воды, однако, если используются более высокие давления воды, в болтовом соединении возникает проблема усталости.

Для того чтобы преодолеть эту проблему усталости, рабочее колесо турбины штампуют целиком, чтобы получить единую деталь, а затем обтачивают и шлифуют лопатки, чтобы получить нужную форму. Очевидно, что такой способ изготовления является относительно дорогостоящим.

В условиях загрязнения воды, обычно - песком, имеет место увеличение износа лопаток. Повреждения от износа можно устранить при помощи сварки. Сварка вызывает нагрев и, следовательно, напряжение в материале, которое без соответствующей термообработки может приводить к появлению трещин. Если для устранения этих проблем производится термообработка, возникает вероятность нарушения относительно узких геометрических допусков рабочего колеса турбины.

Если для изготовления лопаток используются также другие процессы, в частности нанесение порошкового покрытия, невозможно обеспечить досягаемость всех участков поверхностей износа лопатки для необходимого оборудования под нужными углами, если лопатки прикреплены к центральному диску.

Патент NO 322857 раскрывает диск рабочего колеса турбины, в котором ряд лопаток имеет разъемное соединение с указанным диском, при этом лопатки в касательном направлении опираются на опорные элементы, выступающие из диска.

Раскрытие изобретения

Задача изобретения заключается в том, чтобы исключить или уменьшить, по меньшей мере, один из недостатков известного уровня техники.

Эта задача решена согласно изобретению при помощи устройства с характеристиками, указанными в приведенном ниже описании и в прилагаемой формуле изобретения.

Обеспечен узел крепления лопатки к колесу турбины, содержащей ряд лопаток, окружающих центральный диск, при этом, по меньшей мере, одна лопатка присоединена к центральному диску с возможностью поворота или шарнирно.

Лопатка может быть присоединена к центральному диску при помощи одного пальца.

При этом следует понимать, что термин ʺс возможностью поворотаʺ включает соединение лопатки с центральным диском при помощи одного пальца, термин ʺпалецʺ включает болт, ось, трубку или другие аналогичные элементы, в то время как термин ʺшарнирноʺ включает также соединение, в котором, например, часть лопатки опирается на часть центрального диска в радиальном направлении центрального диска.

Поскольку лопатка может поворачиваться или иметь шарнирную опору относительно центрального диска, устраняется множество сил, действующих в неподвижном соединении между лопаткой и центральным диском. Это позволяет гораздо проще рассчитать силы, действующие в соединении, в котором лопатка может адаптировать свое положение относительно центрального диска.

Центробежные силы, действующие на лопатки во время работы, удерживают лопатки в нужном положении.

Положение лопатки относительно центрального диска во время работы может быть зафиксировано при помощи упора между лопаткой и опорой, при этом указанная опора соединена с центральным диском или образует его часть.

Опора и лопатка могут быть снабжены опорными поверхностями, образующими упор. Опорные поверхности могут быть не плоскими для того, чтобы упор мог выдерживать силы, действующие на лопатку, как тангенциально, так и радиально.

Таким образом, положение лопатки относительно центрального диска будет оставаться неизменным под действием силы, создаваемой струей воды.

Соединительная ось лопатки может быть расположена со стороны направления движения лопатки относительно первой линии, проходящей через центральную ось рабочего колеса и центр тяжести лопатки. Расстояние между соединительной осью и первой линией имеет обозначение ʺaʺ в специальной части описания.

Соединительная ось представляет собой ось поворота или шарнирную ось лопатки. Указанное положение заставляет центробежную силу смещать лопатку к упору.

Поверхность упора может быть расположена в такой относительной позиции и под таким углом относительно оси соединения, чтобы обеспечить предпочтительное распределение нагрузки в центральном диске, а также в лопатках.

При этом может быть предусмотрен стопор. Стопор, прикрепленный к центральному диску, может быть расположен на противоположной стороне лопатки относительно упора. Альтернативно этому стопор может быть расположен в отверстии на границе между центральным диском и каждой лопаткой. Функция стопора заключается в том, чтобы ограничивать поворотное или шарнирное перемещение лопатки, в частности, во время состояния покоя и запуска.

Предлагаемое соединение лопатки преодолевает ряд недостатков, присущих цельным рабочим колесам турбин, работающим при относительно высоком давлении воды, и когда вода является загрязненной.

При этом лопатка может быть более широкой в части, расположенной над опорой, чем на дальнем конце. Увеличение ширины лопатки в рабочей зоне, на которую действует струя воды, является полезным для упрочнения лопаток, и, таким образом, увеличивает их долговечность.

Используемые при этом компоненты имеют относительно простую конструкцию, поскольку силы, действующие в таком простом соединении, являются очевидными.

Каждую лопатку можно демонтировать с центрального диска для замены и ремонта без необходимости производить термообработку всего рабочего колеса турбины. Стоимость изготовления такого рабочего колеса гораздо ниже, чем стоимость изготовления цельного рабочего колеса турбины такого же размера.

Краткое описание чертежей

Ниже приведено описание примера предпочтительного варианта осуществления устройства со ссылками на прилагаемые чертежи, на которых показаны:

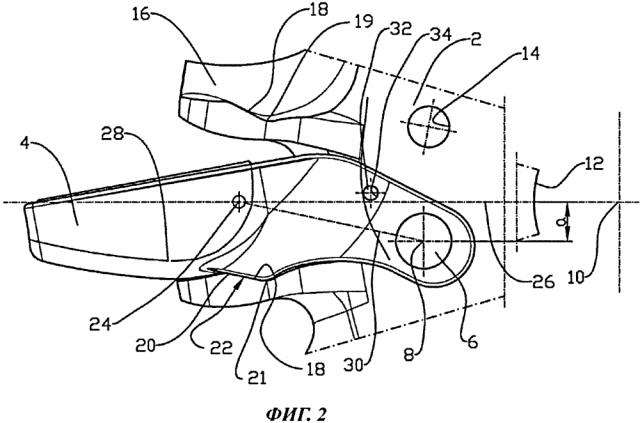

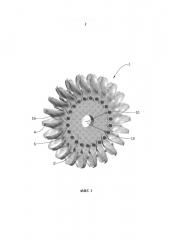

фиг. 1 - вид в аксонометрии рабочего колеса турбины согласно настоящему изобретению;

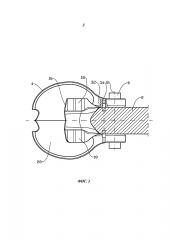

фиг. 2 - вид сбоку лопатки и части центрального диска; и

фиг. 3 - вид сверху лопатки и центрального диска с фиг. 1.

Осуществление изобретения

На чертежах ссылочным номером 1 обозначено рабочее колесо турбины, содержащее центральный диск 2 и ряд лопаток 4, распределенных вокруг центрального диска 2. Каждая лопатка 4 соединена с центральным диском при помощи одного пальца 6, при этом центральная ось пальца 6 образует соединительную ось 8 между центральным диском 2 и лопаткой 4. Соединительная ось 8 является, по существу, параллельной центральной оси 10 рабочего колеса 1 турбины.

Центральный диск 2 предназначен для установки на вал ось (не показан), проходящий через центральное отверстие 12 центрального диска 2. Центральный диск 2 снабжен отверстием 14 под палец для каждой лопатки 4. В этом предпочтительном варианте осуществления лопатка 4 соединяется с центральным диском 2 пальцем 6, проходящим через конкретное отверстие 14 под палец в центральном диске 2 и через соответствующие не показанные отверстия в лопатке 4. На фиг. 2 показан палец 6, имеющий больший диаметр, чем отверстие 14. Это связано со способом крепления пальца, который известен специалистам в данной области техники и не обсуждается в этом описании.

Центральный диск 2 содержит ряд опор 16, выполненных в виде выступов, которые проходят в радиальном направлении между каждой парой лопаток 4 из центрального диска 2. Каждая опора 16 имеет, по меньшей мере, одну опорную поверхность 18.

Опорная поверхность 18 опоры 16 является не плоской и имеет изгиб 19. Таким образом, опорная поверхность 18 имеет тангенциальный и радиальный компонент.

Каждая лопатка 4 имеет также опорную поверхность 20, которая совместно с соответствующей опорной поверхностью 18 центрального диска 2 образует упор 22. Опорная поверхность 20 каждой лопатки имеет обратный изгиб 21, согласованный с опорной поверхностью 18 опоры 16. При этом упор 22 предназначен для восприятия как тангенциальных, так и радиальных сил, действующих на лопатки 4.

Как показано на фиг. 2, лопатка 4 имеет центр 24 тяжести. Соединительная ось 8 расположена на расстоянии ʺaʺ от первой линии 26, проходящей через центральную ось 10 рабочего колеса 1 и центр 24 тяжести лопатки 4. Обычно соединительная ось 8 расположена на противоположной стороне относительно первой линии 26 на рабочей поверхности 28 лопатки 4.

Стопоры 32, выполненные в данном случае в виде цилиндрических элементов, которые расположены в отверстиях 34 и проходят через лопатки 4 в центральный диск 2, предотвращают слишком большой поворот лопатки 4 вокруг пальца 6, особенно во время запуска.

Во время работы лопатка 4 под действием центробежной силы смещается относительно оси 8 соединения к опорной поверхности 18 центрального диска 2. Когда струя воды (не показана) действует на рабочую поверхность 28 лопатки 4, лопатка 4 еще больше смещается к опорной поверхности 18.

Как можно видеть, на виде сверху, показанном на фигуре 3, в данном варианте осуществления лопатки 4 имеют форму, близкую к сердцеобразной. Лопатки 4 расширяются от дальнего конца в направлении центрального диска 2 до максимума над опорной поверхностью 18 опоры 16, а затем сужаются в направлении оси 8 соединения. Увеличение ширины рабочей поверхности 28 в зоне агрессивного действия не показанной струи воды увеличивает прочность и, следовательно, долговечность лопаток 4.

1. Узел крепления лопатки к колесу турбины (1), которое содержит ряд лопаток (4), окружающих центральный диск (2), при этом, по меньшей мере, одна лопатка (4) с возможностью поворота или шарнирно соединена с центральным диском (2), и при этом положение лопатки (4) относительно центрального диска (2) во время работы определяется упором (22), предусмотренным между лопаткой (4) и опорой (16), которая соединена с центральным диском (2) или является его частью, причем упор образован опорной поверхностью 18 опоры 16 и опорной поверхностью 20 лопатки 4, отличающийся тем, что опорная поверхность 18 опоры 16 является не плоской и имеет изгиб 19, и опорная поверхность 20 лопатки 4 имеет изгиб 21, согласованный с изгибом 19 опорной поверхности 18 опоры 16, при этом упор 22 предназначен для восприятия сил, действующих как тангенциально, так и радиально на лопатки 4.

2. Узел крепления лопатки по п. 1, отличающийся тем, что лопатка (4) соединена с центральным диском (2) при помощи одного пальца (6).

3. Узел крепления лопатки по п. 1 или 2, отличающийся тем, что соединительная ось (8) лопатки (4) расположена со стороны направления движения лопатки (4) относительно первой линии (26), проходящей через центральную ось (10) рабочего колеса турбины (1) и центр (24) тяжести лопатки (4).

4. Узел крепления лопатки по п. 1 или 2, отличающийся тем, что стопор (32), прикрепленный к центральному диску (2), расположен на противоположной стороне лопатки (4) относительно упора (22).

5. Узел крепления лопатки по п. 1 или 2, отличающийся тем, что лопатка 4 имеет большую ширину в части, расположенной над опорой 4, чем на дальнем конце.