Полиуретановые системы, имеющие отсутствие оседания и способность окрашиваться

Иллюстрации

Показать всеИзобретение относится к полиуретановым системам. Заявлен строительный герметик или адгезив, состоящий из двух частей, включающий компонент основы часть А и компонент активатора часть В; где часть А включает: по меньшей мере один вторичный амин или акрилатный мономер и диол, триол и/или тетрол, имеющие номинальную среднюю молекулярную массу между 1,000 и 6,000; часть В включает: ароматический ди- или полиизоцианатный мономер и изоцианатный конечный преполимер ароматического диизоцианата или полиизоцианата и полиола; компоненты части А к части В обеспечены, чтобы быть смешанными при массовом соотношении от 5:1 до 1.8:1; где строительный герметик или адгезив проявляет адгезию лакокрасочного покрытия по меньшей мере около 3В при тестировании согласно ASTM D3359; величину отсутствия оседания около 0.0-0.1 B/S при тестировании согласно ASTM D-2202 и по меньшей мере один: 100% модуль меньше чем около 690 кПа (100 фунт/кв. дюйм) в присутствии пластификатора при тестировании согласно ASTM D412; сопротивление растяжению около 690 кПа (100 фунт/кв. дюйм) или выше при тестировании согласно ASTM D412 или растяжимость при разрыве около 250% или выше при тестировании согласно ASTM D412. Заявлен также способ получения строительного герметика или адгезива. Технический результат – получение герметика или адгезива с высокими рабочими характеристиками. 2 н. и 18 з.п. ф-лы, 10 табл., 30 пр.

Реферат

Полиуретаны имеют подходящие свойства для многих полезных продуктов, включая высокоэластичные герметики, полученные реакцией гидрокси-функциональных компонентов с изоцианат-функциональными компонентами. Полиуретаны имеют применение как высокоэффективные герметики, имеющие высокую растяжимость и низкий модуль, они являются подходящими для коммерческого строительства и конструирования для внешнего уплотнения.

Желательно, чтобы герметик или адгезив проявляли характеристики отсутствия оседания, то есть были существенно свободными от или сопротивлялись оседанию или усадке после нанесения на вертикальные поверхности подложки. Известные способы увеличения свойств против оседания полиуретанового герметика или адгезивных композиций могут иметь недостатки. Добавки против оседания, такие как полиамины, первичные или вторичные амины и диамины, реагируют с изоцианатными группами, и поэтому полиуретановые продукты, сформированные с такими добавками, имеют ограниченную стабильность при хранении, которая влияет на их пригодность. Другие способы улучшения рабочих характеристик отсутствия оседания включают применение касторового масла, амида или других тиксотропных продуктов. Однако свойства отсутствия оседания таких составов могут негативно сказываться после смешивания с высокой силой сдвига, и такие композиции имеют короткую "жизнеспособность" или рабочий период из-за очень высокой реактивности большинства аминовых соединений по отношению к изоцианатам. Включение наполнителей, чтобы увеличить сопротивление оседанию, также увеличивает вязкость компонентов, включая наполнитель, и усложняет смешивание компонентов и затем распределение состава на подложке. Известно, что добавление пасты из мочевины, полученной смешиванием ароматического изоцианата и первичного амина, такого как бутиламин, в односоставную или двухсоставную системы приводит к получению рабочих характеристик отсутствия оседания и адгезии и к увеличению терпимости к большей силе сдвига. Однако паста из мочевины является тяжелой для производства, требующего высокоскоростного измельчения во время этапа получения, чтобы устранить зернистые частицы, и представляет собой дополнительный этап в процессе.

Таким образом, существует необходимость высоких рабочих характеристик строительного герметика или адгезива, состоящего из двух частей, который проявляет сопротивление оседанию непосредственно после смешивания двух частей, Части А (основы) и Части В (активатора), таким образом, создание пасты мочевины непосредственное и сохраняет время и расходы на начальный этап получения пасты мочевины. Также является необходимым отсутствие оседания строительного герметика или адгезива, состоящего из двух частей, в котором компоненты основы и активатора имеют достаточно низкую вязкость для легкого смешивания и которые после смешивания основы и активатора не дают смесь, имеющую зернистую поверхность. Желательными в области техники являются строительные герметики и адгезивы, состоящие из двух частей, которые проявляют способность окрашиваться и которые являются низкомодульными и имеют высокую растяжимость с высокой способностью движения.

Короткоцепочечные диолы и триодлы могут добавляться к составам герметика для хорошей адгезии лакокрасочного покрытия, но дают в результате герметики с плохой растяжимостью, сильным сопротивлением растяжению и высоким модулем. Длинноцепочечные диолы и триолы являются подходящими в получении низкомодульных уплотнителей, но приводят в результате к очень плохой адгезии лакокрасочного покрытия.

Ранее не были известны двухкомпонентные полиуретановые системы, имеющие отсутствие оседания, низкий модуль, высокую растяжимость, хорошие механические свойства и хорошие свойства адгезии лакокрасочного покрытия, по меньшей мере около 3В при тестировании согласно ASTM D3359, и величину отсутствия оседания между около 0.0-0.1 B/S при тестировании согласно ASTM D-2202.

Обеспечен строительный герметик или адгезив, состоящий из двух частей, включающий компонент основы Часть А и компонент активатора Часть В, где Часть А включает по меньшей мере один вторичный амин или акрилатный мономер и диол, триол и/или тетрол, имеющие номинальную среднюю молекулярную массу между 1,000 и 6,000; и Часть В включает ароматический диизоцианатный мономер или полиизоцианат и изоцианатный конечный преполимер ароматического диизоцианата или полиизоцианата и полиол; компоненты Части А к Части В обеспечены, чтобы быть смешанными при массовом соотношении от 5:1 до 1.8:1; где строительный герметик или адгезив проявляет адгезию лакокрасочного покрытия по меньшей мере около 3В при тестировании согласно ASTM D3359; величина отсутствия оседания около 0.0-0.1 B/S при тестировании согласно ASTM D-2202 и по меньшей мере один следующий фактор: 100% модуль меньше чем около 830 кПа (120 фунт/кв. дюйм) в присутствии пластификатора при тестировании согласно ASTM D412; сопротивление растяжению около 620 кПа (90 фунт/кв. дюйм) или выше при тестировании согласно ASTM D412 или растяжимость при разрыве около 250% или выше при тестировании согласно ASTM D412.

В целях иллюстрации, но не ограничивая их, вторичный амин может включать по меньшей мере один пиперазин, этилендиамин, нафталиндиамин или их смеси. В определенных вариантах осуществления вторичный амин может иметь молекулярную массу в диапазоне от 60 до 250 и в некоторых вариантах осуществления до около 220. В определенных вариантах осуществления вторичный амин включает пиперазин. Вторичные амины имеют более медленную реакционную способность, чем первичные амины, позволяя более легкий контроль формирования in situ пасты из мочевины в продукте реакции после смешивания Частей А и В вместе. Количество вторичного амина, которое может быть применено, может составлять от около 0.3% до около 1.2%, в определенных вариантах осуществления от около 0.6% до около 0.8 мас.%, в пересчете на общую массу компонентов Части А и Части В.

В целях иллюстрации, но не ограничивая их, акрилатный мономер может включать по меньшей мере один триметилол пропан триакрилат, триакрилат, смеси триакрилата и диакрилата или их смеси. В определенных вариантах осуществления акрилатный мономер представляет собой триметилол пропан триакрилат. Количество акрилатного мономера, которое может быть применено, может составлять от около 2% до около 6%, в определенных вариантах осуществления от около 3% до около 4 мас.%, в пересчете на общую массу компонентов Части А и Части В.

Диол, триол или тетрол имеют номинальную среднюю молекулярную массу между 1,000 и 6,000, в определенных вариантах осуществления между 3,000 и 6,000. В целях иллюстрации, но не ограничивая их, диол, триол или тетрол, имеющие номинальную среднюю молекулярную массу между 1,000 и 6,000, могут представлять собой триол или тетрол простого полиэфира или сложного полиэфира. В определенных вариантах осуществления диол, триол или тетрол, имеющие номинальную среднюю молекулярную массу между 1,000 и 6,000, включает по меньшей мере один первичный гидроксильный конечный полиол. В определенных вариантах осуществления Часть А включает добавочный диол, или триол, или тетрол, имеющие номинальную среднюю молекулярную массу между 400 и 6,000. Количество полиола, которое может быть применено, в Части А может составлять от около 25% до около 45%, в определенных вариантах осуществления от около 30% до около 40 мас.%, в пересчете на общую массу компонентов Части А.

Молекулярная масса может представлять собой массовую среднюю молекулярную массу, которая может быть вычислена при помощи формулы на основе гельпроникающей хроматографии (ГПХ).

Диол, триол или тетрол, имеющие номинальную среднюю молекулярную массу между 1,000 и 6,000, могут включать по меньшей мере один полиэфирполиол, пропоксилированный этилендиамин полиол, полипропиленгликоль, пропиленоксидный аддукт глицерина, основанный на амине полиэфирполиол или их смеси.

В определенных вариантах осуществления подходящие диолы, триолы или тетролы могут включать, но не ограничены ими, Pluracol® 726 и Pluracol® P1010, которые коммерчески доступны от BASF Corporation. Pluracol® 726 полиол представляет собой пропиленоксидный аддукт глицерина с молекулярной массой 3,000, имеющий номинальную функциональность 3 и гидроксильное число 57-59, доступный от BASF Corporation, Wyandotte, MI. Pluracol® P1010 полиол представляет собой полипропиленгликоль с молекулярной массой 1000, сформированный путем добавления пропиленоксида к пропиленгликолевому ядру, имеющий номинальную функциональность 2 и гидроксильное число 102-112, доступный от BASF Corporation, Wyandotte, MI. В определенных вариантах осуществления диол или триол или тетрол, имеющие номинальную среднюю молекулярную массу между 1,000 и 6,000, могут включать Multranol 9168, полиэфирполиол от Bayer Material Science, LLC, имеющий молекулярную массу 3,740 и функциональность 4. В определенных вариантах осуществления триол представляет собой Pluracol® 220 от BASF Corporation (Wyandotte, MI), первичный гидроксильный конечный полиол с номинальной молекулярной массой 6000, имеющий номинальную функциональность 3 и гидроксильное число (мг КОН/гм) 25.6-27.6.

В определенных вариантах осуществления Часть А дополнительно включает пластификатор. В некоторых вариантах осуществления пластификатор может включать дипропилгептилфталовый сложный эфир, диизооктилфталат, диизононил фталат, диизодецил фталат и/или сложный диизонониловый эфир 1,2-циклогександикарбоновой кислоты.

Часть В включает ароматический диизоцианатный мономер и изоцианатный конечный преполимер. Преполимер включает продукт реакции ароматического диизоцианата или полиизоцианата и полиола. В целях иллюстрации, но не ограничивая их, полиизоцианат, применяемый в Части В, может иметь среднюю функциональность равную около 2.

В целях иллюстрации, но не ограничивая их, ароматический диизоцианат или полиизоцианат может включать по меньшей мере один толуол диизоцианаты (TDI), метилен дифенил диизоцианаты (MDI), фенилен диизоцианат, дифенилметан диизоцианат, полифенилметан полиизоцианат (полимерный MDI), нафталин диизоцианат, трифенилметан триизоцианат, дифенил сульфон диизоцианат, димеры или тримеры этих диизоцианатов или их смеси.

В целях иллюстрации, но не ограничивая их, в определенных вариантах осуществления изоцианат может включать по меньшей мере один толуол 2,4-диизоцианат, толуол 2,6-диизоцианат, нафтилен 1,5-диизоцианат, 4,4'-метилен дифенил диизоцианат, 2,4'-метилен дифенил диизоцианат, уретодион диизоцианат, гексагидротолилен диизоцианат (и изомеры), 1-метоксифенил-2,4-диизоцианат, дифенилметан-4,4'-диизоцианат, 4,4'-бифенилен диизоцианат, 3,3'-диметокси-4,4'-бифенил диизоцианат, 3,3'-диметил-4,4'-бифенил диизоцианат, 3,3'-диметилдифенилметан-4,4'-диизоцианат, димеры или тримеры этих изоцианатов или их смеси. В некоторых вариантах осуществления ароматический диизоцианатный мономер Части В может включать по меньшей мере один толуол диизоцианат (TDI), метилен дифенил диизоцианат (MDI) или их смеси.

В целях иллюстрации, но не ограничивая их, в определенных вариантах осуществления изоцианат представляет собой толуол диизоцианат (TDI), который представляет собой 80-20% смесь 2,4 и 2,6 изомеров толуол диизоцианата, коммерчески доступные как Lupranate® Т80, продаваемые BASF Corporation. В определенных вариантах осуществления изоцианат представляет собой чистый 2,4 дифенилметан диизоцианат, коммерчески доступный как Lupranate® MI, коммерчески доступный от BASF Corporation. Количество изоцианата, которое может быть применено, в Части В может составлять от около 16% до около 35%, в определенных вариантах осуществления от около 22% до около 28 мас.%, в пересчете на общую массу компонентов Части В.

В целях иллюстрации, но не ограничивая их, полиольный компонент Части В может включать по меньшей мере один диол, триол или тетрол, имеющий номинальную среднюю молекулярную массу между 1,000 и 6,000 и присутствующий в количестве от около 35% до около 60 мас.%, в пересчете на общую массу компонентов Части В. В определенных вариантах осуществления теоретическое содержание % NCO Части В находится в диапазоне от около 2% до около 10%, как измерено титрованием 0.1N HCl, применяя автотитратор, согласно ASTM D-2572-90 (Способ тестирования Изоцианатных групп в Уретановых Преполимерах).

В определенных вариантах осуществления полиольный компонент Части В может включать по меньшей мере один полиэстерполиол или полиэфирполиол. В определенных вариантах осуществления полиол включает Pluracol® 726 или Pluracol® Р1010, которые коммерчески доступны от BASF Corporation и которые описаны детально выше.

Полиэфирполиолы могут быть сформированы с инициатором, как известно в уровне техники, и могут представлять собой по меньшей мере один, но не ограничены ими, этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, бутандиол, глицерин, триметилолпропан, триэтаноламин, пентаэритритол или сорбитол.

В определенных вариантах осуществления Часть А дополнительно включает по меньшей мере один любой из компонентов, таких как общепринятые коммерчески доступный катализатор, неорганический наполнитель, пластификаторы, красящее вещество, антиоксидант, абсорбент ультрафиолетовых лучей, инициатор свободнорадикальной полимеризации, промотор адгезии, оксид кальция, расширяющиеся микросферы (включая продукты Expancel®, доступные от AkzoNobel), ускорители сушки покрытия или их смеси. В определенных вариантах осуществления Часть А дополнительно включает по меньшей мере один любой из компонентов, таких как общепринятые коммерчески доступные органические наполнители, удлинители цепи, УФ-стабилизаторы, светостабилизаторы, фунгициды, вещества против плесени, биоциды, замедлители горения, поверхностные добавки, минеральные масла, диспергирующие агенты, пеногасители, стабилизаторы хранения, латентные упрочнители, замедлители отверждения, антивспенивающие агенты, растворители или их смеси.

В определенных вариантах осуществления общее количество таких добавок может представлять собой от около 10 до около 55 массового процента и в определенных вариантах осуществления от около 30 до около 50 массового процента, в пересчете на общую массу состава Части А.

В качестве примера, но не ограничиваясь ими, составы герметика и адгезива могут содержать от 0 до около 5 массовых процентов УФ-абсорбентов, от 0 до 5 массовых процентов антиоксидантов, от 0 до около 2 массовых процентов веществ против плесени, от 0 до около 2 массовых процентов биоцидов, от 0 до около 2 массовых процентов фунгицидов, от 0 до около 20 массовых процентов замедлителей огня или пламени, от 0 до около 10 массовых процентов пигментов, от 0 до около 2 массовых процентов катализаторов, от 0 до около 5 массовых процентов промоторов адгезии, от 0 до около 10 массовых процентов добавок, повышающих текучесть, и выравнивающих добавок, от 0 до около 2 массовых процентов смачивающих агентов, от 0 до около 2 массовых процентов антивспенивающих агентов, от 0 до около 2 массовых процентов стабилизаторов хранения, от 0 до около 10 массовых процентов латентных упрочнителей, от 0 до около 30 массовых процентов пластификаторов, от 0 до около 5 массовых процентов диспергирующих агентов, от 0 до около 10 массовых процентов растворителей и в определенных вариантах осуществления от 3 до около 10 массовых процентов растворителей, от около 20 до около 50 массовых процентов наполнителей, от 0 до около 5 массовых процентов ускорителей сушки покрытия и/или от 0 до около 5 массовых процентов модификаторов реологии.

В целях иллюстрации, но не ограничивая их, пластификатор может включать сложный эфир или сложный диэфир адипиновой кислоты, азелаиновой кислоты, себациновой кислоты, сульфокислоты, тримеллитовой кислоты, фосфокислоты, фумаровой кислоты или малеиновой кислоты или их смеси. В целях иллюстрации, но не ограничивая их, пластификатор может включать по меньшей мере один диоктил адипат, 2-этилгексил адипат, диизононил адипат или диизодецил адипат, ди(2-этилгексил)азелаинат, ди(2-этилгексил)себацинат, фенил алкилсульфонаты, три(2-этилгексил)тримеллитат, трифенил фосфат, трикрезил фосфат, триксиленил фосфат, крезил дифенил фосфат, ксиленил дифенил фосфат, бутил фумарат, бис(2-метилпропил) фумарат, диизобутил фумарат или бис(2-этилгексил) фумарат, диметил малеат или диэтил малеат, ди-(2-пропил гептил) фталат или их смеси. Пластификатор может включать Palatinol® DPHP (ди-(2-пропил гептил) фталовый сложный эфир) от BASF Corporation. Обычно применяемое количество пластификатора может составлять от около 0% до около 8%, в определенных вариантах осуществления от около 2% до около 7 мас.%, в пересчете на общую массу преполимера.

В определенных вариантах осуществления в составах адгезива или герметика также могут применяться промоторы адгезии. В целях иллюстрации, но не ограничивая их, промоторы адгезии могут включать, но не ограничены ими, по меньшей мере один 2-аминоэтил-диметилметоксисилан, 6-аминогексил-трибутоксисилан, 3-аминопропил-триметоксисилан, 3-аминопропил-триэтоксисилан, 3-аминопропил-метилдиметоксисилан, 3-аминопропил-метилдиэтоксисилан, 5-аминопентил-триметоксисилан, 5-аминопентил-триэтоксисилан, 3-аминопропил-триизопропоксисилан, γ-глицидоксипропилтриметоксисилан, γ-глицидоксипропилтриэтоксисилан, γ-меркаптопропилтриметоксисилан, γ-меркаптопропилтриэтоксисилан, γ-уреидопропилтриметоксисилан, γ-уреидопропилтриэтоксисилан, 1-[3-(триметоксисилил)пропил]мочевина, 1-[3-(триэтоксисилил)пропил]мочевина, [3-(2-аминоэтиламино)пропил]триметоксисилан, [3-(2-аминоэтиламино)пропил]триэтоксисилан, 2-(3,4-эпоксициклогексил)этил-триметоксисилан, 2-(3,4-эпоксициклогексил)этил-триэтоксисилан, 3-(фениламино)пропил-триметоксисилан, 3-(фениламино)пропил-триэтоксисилан, бис[3-(триметоксисилил)пропил] амин, бис[3-(триэтоксисилил)пропил]амин, 3-меркаптопропил-метилдиметоксисилан, 3-меркаптопропил-метилдиэтоксисилан, [3-(2-аминоэтиламино)пропил]метил диметоксисилан, [3-(2-аминоэтиламино)пропил]метил диэтоксисилан, 3-глицидоксипропил метилдиметоксисилан или 3-глицидоксипропил-метилдиэтоксисилан или их комбинации.

В определенных вариантах осуществления в Части А или Части В составов адгезива или герметика могут применяться один или больше стабилизаторов хранения, включая, но не ограничены ими, пара-толуол сульфанил изоцианат (PTSI).

В определенных вариантах осуществления могут применяться один или больше общепринятых катализаторов, которые ускоряют изоцианат-полиольную реакцию. В определенных вариантах осуществления могут применяться один или больше общепринятых третичных аминовых катализаторов. В целях иллюстрации, но не ограничивая их, третичные амины могут включать триэтилен диамин, диметилэтаноламин, триэтаноламин, N-этил морфолин, N-метилдициклогексиламин, N,N-диметил циклогексиламин, N,N,N',N'-тетраметил-1,3-бутандиамин, эфир и тому подобное. Подходящие третичные аминовые катализаторы могут включать Dabco® 33LV, доступный от Air Products & Chemicals, Inc., Dabco® T-12 катализатор или их смеси.

Количество катализаторов, если он применяется, может составлять в определенных вариантах осуществления от около 0.02 до около 1 массового процента и в определенных вариантах осуществления от около 0.06 до около 0.4 массового процента, в пересчете на общую массу преполимера.

В определенных вариантах осуществления, чтобы избежать включения воды во время обработки, в состав может быть включен оксид щелочноземельного металла, такой как оксид кальция или сульфат кальция, в качестве дегидратирующей добавки, т.е. ускорителя сушки покрытия, для захватывания воды в составе. В целях иллюстрации, но не ограничивая их, ускоритель сушки покрытия может включать п-толуол сульфанил изоцианат (PTSI). Обычно применяемое количество ускорителя сушки покрытия обычно может составлять от около 0.05% до около 3%, в определенных вариантах осуществления от около 0.1% до около 1 мас.%, в пересчете на общую массу преполимера.

Добавочные компоненты для полиуретанового продукта реакции могут быть включены отдельно или могут быть скомбинированы с любым компонентом реакции. Добавочные компоненты могут быть смешаны общепринятыми способами, такими как в инертной, сухой атмосфере. Компоненты могут быть смешаны вместе все сразу (на "одной стадии" процесса); альтернативно, некоторые компоненты и/или порции компонентов могут быть смешаны вместе в одной операции (или "стадии") с другими компонентами и/или порциями компонентов, добавленными на дополнительной стадии или стадиях.

В определенных вариантах осуществления вязкость герметика или адгезива может быть в диапазоне около 600 Па⋅с (6,000 Пуаз) до около 4,000 Па⋅с (40,000 Пуаз) при 24°С (72°F) и в определенных вариантах осуществления от около 600 Па⋅с (6,000 Пуаз) до около 1,500 Па⋅с (15,000 Пуаз) при 24°С (72°F), как измерено вискозиметром Брукфилда.

Также обеспечен способ получения строительного герметика или адгезива, состоящего из двух частей, включающего Часть А и Часть В, способ включает: а) предоставление компонента основы Части А и компонент активатора Части В, где Часть А включает по меньшей мере один вторичный амин или акрилатный мономер и диол, триол и/или тетрол, имеющие номинальную среднюю молекулярную массу между 1,000 и 6,000; и Часть В включает ароматический диизоцианатный мономер или полиизоцианат и изоцианатный конечный преполимер ароматического изоцианата или полиизоцианата и полиол; и b) смешивание компонентов компонента основы Части А с компонентом активатора Части В при массовом соотношении от 5:1 до 1.8:1 до образования полиуретанового продукта реакции; где продукт реакции (строительный герметик) проявляет адгезию лакокрасочного покрытия по меньшей мере около 3В при тестировании согласно ASTM D3359; величина отсутствия оседания около 0.0-0.1 B/S при тестировании согласно ASTM D-2202 и по меньшей мере один следующий фактор: 100% модуль меньше чем около 830 кПа (120 фунт/кв. дюйм) в присутствии пластификатора при тестировании согласно ASTM D412; сопротивление растяжению около 620 кПа (90 фунт/кв. дюйм) или выше при тестировании согласно ASTM D412 или растяжимость при разрыве около 250% или выше при тестировании согласно ASTM D412.

В определенных вариантах осуществления герметики или адгезивы, являющиеся подходящими для адгезионного связывания подложек, включают, но не ограничены ими, по меньшей мере один такой материал, как бетон, камень, металл, керамика, стекло, пластик, дерево, асфальт, термопластические материалы, термореактивные материалы, резина или композитные материалы.

Образцы Части А основы соединяли с образцами Части В активатора согласно следующим примерам. Как только экспериментальное NCO% приближалось к теоретическому NCO%, партии позволяли охлаждаться и добавляли ускоритель сушки покрытия. Составы оценивали на способность окрашиваться, отсутствие оседания и свойства вязкости и предел прочности при растяжении и свойства растяжимости.

Рабочие характеристики могут быть выражены относительно измеренных физических свойств, таких как сопротивление растяжению (кПа/фунт/кв. дюйм), растяжимость в процентах и растягивающая нагрузка при 100% растяжимости, часто называемая 100% модуль. Это измеряли стандартными способами тестирования, такими как ASTM D412 Стандартные Способы тестирования Вулканизированной Резины и Термопластических Эластомеров - Сила натяжения, с полиуретановыми герметиками, демонстрирующими высокие растяжимости, по меньшей мере 250% или выше, и низкие модули около 275-690 кПа (40-100 фунт/кв. дюйм). Свойства отсутствия оседания оценили применением согласно ASTM D-2202 (то есть применяя Frazier (Boeing) Flow Test Jig, т.е. Boeing Slump Gage или Jig, где 0.0 = нет усадки, 0.254 = усадка 0.254 см (0.1 = усадка 0.1 дюйм), демонстрируя величину отсутствия оседания около 0.0-0.1 B/S. Вязкость герметика может быть в диапазоне от 500 Па⋅с (5,000 Пуаз) до 3,500 Па⋅с (35,000 Пуаз) при 24°С, как измерено вискозиметром Брукфилда. Герметик обеспечивает очень хорошие механические свойства и может быть охарактеризован как имеющий относительно низкий модуль.

В определенных вариантах осуществления обеспечен полиуретановый герметик или адгезив, где герметик или адгезив может иметь 100% модуль меньше, чем около 690 кПа (100 фунт/кв. дюйм). В других вариантах осуществления полиуретановый герметик может иметь 100% модуль от около 345 кПа (50 фунт/кв. дюйм) до около 690 кПа (100 фунт/кв. дюйм). В еще других вариантах осуществления полиуретановый герметик может иметь 100% модуль от около 410 кПа (60 фунт/кв. дюйм) до около 550 кПа (80 фунт/кв. дюйм).

В определенных вариантах осуществления полиуретановый герметик может иметь сопротивление растяжению около 620 кПа (90 фунт/кв. дюйм) или выше. В других вариантах осуществления полиуретановый герметик может иметь сопротивление растяжению около 690 кПа (100 фунт/кв. дюйм) или выше. В еще других вариантах осуществления полиуретановый герметик может иметь сопротивление растяжению около 830 кПа (120 фунт/кв. дюйм) или выше.

В определенных вариантах осуществления полиуретановый герметик может иметь растяжимость при разрыве приблизительно 250 процентов или выше. В других вариантах осуществления полиуретановый герметик может иметь растяжимость приблизительно 300 процентов или выше. В еще других вариантах осуществления полиуретановый герметик может иметь растяжимость приблизительно 350 процентов или выше.

Улучшенные характеристики обычно получают для чистых и сухих поверхностей подложки. Подготовка поверхностей перед нанесением герметика может включать такие этапы, как водоструйная очистка, пескоструйная очистка, очистка и сушка бетонных поверхностей, очистка металлических поверхностей органическими растворителями, зачистка и протирание органическим растворителем композитных поверхностей, протравливание пламенем пластиковых поверхностей и тому подобное. При нанесении на подложку в определенных вариантах осуществления полиуретановый герметик обеспечен так, что имеет толщину по меньшей мере около 0.64 см (0.25 дюйм). В других вариантах осуществления полиуретановый герметик имеет толщину от около 0.64 см (0.25 дюйм) до около 3.2 см (1.25 дюйм).

Адгезию лакокрасочного покрытия оценивали, применяя стандартный способ тестирования адгезии лакокрасочного покрытия, такой как ASTM D3359 Стандартный Способ тестирования Измерения Силы Адгезии путем Испытания методом клейкой ленты. Применяя этот способ тестирования адгезии штриховкой, образцу присваивали коэффициент 5В, если кромки срезов полностью гладкие и ни одна из клеток решетки не отделена, поэтому 0%-ная потеря адгезии. Коэффициент 4В применяли, если отделяются маленькие хлопья покрытия при множественных пересечениях срезов и затронуто меньше чем 5% площади, поэтому 5%-ная потеря адгезии. Коэффициент 3В применяется, если маленькие хлопья покрытия отделяются вдоль кромок и при множественных пересечениях срезов и площадь потери адгезии составляет 5-15% решетки. Коэффициент 2В применяется, если покрытие отслаивалось вдоль кромок и на частях клеток и площадь потери адгезии составляет 15-35% решетки. Коэффициент 1В применяется, если покрытие отслаивалось вдоль кромок срезов на широких полосах и отделились целые клетки и площадь потери адгезии составляет 35-65% решетки. Коэффициент 0В применяется, если отслоение и отделение хуже, чем Уровень 1В, соответствующая площадь потери адгезии больше чем 65% решетки.

Задача герметика или адгезива обеспечить отличную способность окрашиваться определяется как высота уровня адгезии между герметиком и наносимой краской, которая может измеряться ASTM D3359. В определенных вариантах осуществления продукт реакции полиуретановый герметик имеет такую окрашиваемость, что краска сцепляется с поверхностью герметика с коэффициентом по меньшей мере 3В при тестировании согласно тесту адгезии лакокрасочного покрытия ASTM D3359. Краска может быть латексной краской, краской на основе органических растворителей или краской, не содержащей растворителей. Полиуретановые герметики, сделанные согласно предшествующему описанию, демонстрируют отсутствие оседания, высокие растяжимости, низкий модуль и хорошую адгезию лакокрасочного покрытия для строительных герметиков.

Когда Части А и В смешивают вместе, немедленно возникает отсутствие оседания, поскольку немедленно формируется паста мочевины. Обычно, когда основу смешивают с активатором, продукт смешивания показывает зернистую поверхность. Поверхность продукта смешивания обычно трудно производить, особенно если добавляют большое количество амина, такое как больше чем 1.2%. Если добавляют меньшие количества амина, такие как 0.1-0.5%, продукт показывает плохие свойства отсутствия оседания и мало улучшения с точки зрения способности окрашиваться и адгезии на подложках.

Желательно применять от приблизительно 0.6 мас.% до приблизительно 0.8 мас.% вторичных аминов, таких как пиперазин, или от приблизительно 3 мас.% до приблизительно 4 мас.% акрилатных мономеров, относительно массы Части А и Части В в композиции, для того, чтобы достичь способности окрашиваться и хорошей адгезии на различных подложках. Было найдено, что в зависимости от типа и количества изоцианата, смешанного с Частью В, такой как чистый MDI или Lupranate® MI изоцианаты, имеющие функциональность приблизительно 2, в количестве от приблизительно 1% до приблизительно 4%, свойство поверхности продукта смешивания может улучшаться, то есть может достигаться меньшая зернистость, слегка структурированная или гладкая поверхность, в то время как полученный продукт показывает способность окрашиваться и хорошее отсутствие оседания. Пиперазин, вторичный амин, показывает более медленную реакционную способность, чем первичный амин, и когда добавляется к основе, это приводит к более длительному времени схватывания и легкому формированию пасты мочевины.

Ранее не было известно увеличение адгезии лакокрасочного покрытия двухкомпонентных полиуретановых систем управлением уровнями ароматического изоцианата, такого как MDI, для того, чтобы получить очень хорошую адгезию лакокрасочного покрытия. Добавление мономерного диизоцианата к изоцианатному концу преполимера (активатор) вводит больше полярных групп для водородной связи и приводит к уменьшению зернистости, более гладкой поверхности после смешивания Частей А и В, поскольку он не допускает так много вторичного амина, такого как пиперазин, в реакцию с изоцианатным концом преполимера. Было найдено, что Lupranate® MI (MDI) хорошо превращается, поскольку Lupranate® MI реагирует с вторичным амином и формирует линейные структуры пасты мочевины, которые улучшают сопротивление оседанию и являются хорошими для способности окрашиваться. Таким образом, модификация активатора (Часть В), обеспечивающая более линейную структуру добавлением мономерного диизоцианата к изоцианатному концу преполимера, приводит к уменьшению зернистости поверхности смешанных герметиков.

Добавление короткоцепочечных диолов (то есть Pluracol® P1010, имеющего молекулярную массу 1,000), триолов (то есть Pluracol® 726, имеющих молекулярную массу 3,000) и тетраолов (то есть Multranol® 9168, имеющего молекулярную массу 3,740), как было найдено, улучшает способность герметика окрашиваться. Способность герметиков окрашиваться дополнительно улучшается введением полярных групп, то есть формированием пасты мочевины из реакции пиперазина и изоцианатов, и/или введением акрилатной сети в герметики, такое как низкоскоростное смешивание под вакуумом, которое также улучшает сопротивление оседанию герметика (сгущение акрилатом).

Ранее не было известно улучшение отсутствия оседания, облегчение смешиваемости и способности окрашиваться двухкомпонентных систем полиуретанового герметика и адгезива модификацией структуры полиола добавлением ароматического диизоцианатного мономера в Часть В активатора и введением полярных групп, таких как акрилат и паста мочевины, сформированная in situ.

Способы тестирования

Способность окрашиваться измеряли согласно ASTM D3359 Стандартные Способы тестирования Измерения Силы Адгезии путем Испытания методом клейкой ленты.

ASTM D412 Стандартные Способы тестирования Вулканизированной Резины и Термопластических Эластомеров - Сила натяжения.

Способ тестирования отсутствия оседания: ASTM D-2202.

Следующие конкретные примеры предоставлены для иллюстрирования, но не ограничивают его, получения составов адгезива и герметика, как описано выше. Примеры были получены, применяя различные комбинации следующих компонентов:

Pluracol® 220, Pluracol® P1010, Pluracol® 726: полиолы (BASF Corp., Wyandotte, MI).

Multranol® 9168 полиэфирполиол (Bayer Material Science, Pittsburgh, PA).

Пиперазин диэтилендиамин вторичный амин (BASF SE, Germany).

Palatinol® DPHP децилфталовый пластификатор (BASF Corporation, Houston, TX).

Hexamoll® DINCH 1,2-циклогександикарбоновая кислота, сложный диизонониловый эфир (BASF SE, Germany).

Ultra-Pflex® осажденный карбонат кальция (Specialty Minerals, Inc., Bethlehem, PA).

Supercoat® карбонат кальция с модифицированной поверхностью (Imerys Pigments, Roswell, GA).

Lowinox® 44B25 антиоксидант (Chemtura Corp., Middlebury, CT).

Tinuvin® 328 бензотриазоловый светостабилизатор (BASF Corporation, Florham Park, NJ).

Tinuvin® XT850 светостабилизаторы (BASF Corporation, Florham Park, NJ).

TMPTMA (Триметилолпропан триметакрилат) (Sartomer Company, Inc., Exton, PA).

Aerosil® 200 белая сажа (Evonik Industries).

Vazo® 52 инициатор свободнорадикальной полимеризации (Dupont; Wilmington, DE).

Silquest A-187®, Silquest A-1100® промоторы адгезии (Crompton Corp., Middlebury, CT).

Dabco® 33LV третичный аминовый катализатор (Air Products and Chemicals, Inc.) и Dabco® T-12 катализатор (дилаурат дибутилолова, DBTDL) (Air Products & Chemicals, Inc., Allentown, PA).

Lupranate® MI изоцианат (чистый дифенилметан диизоцианат); Lupranate® Т-80 толуол диизоцианат (TDI) (80%-20% смесь 2,4 и 2,6 изомеров толуол диизоцианата).

Lupranate® М10 полимерный метилен дифенил диизоцианат; (BASF Corporation, Wyandotte, MI).

1,4- Бутандиол (BASF Corporation, Geismar, LA).

м-крезол (Sigma-Aldrich., St. Louis, MO).

TiO2 - диоксид титана (DuPont, Wilmington, DE).

BzCl (Бензоил Хлорид): (Sigma-Aldrich Corp., St. Louis, MO).

PTSI (п-Толуолсульфанил Изоцианат) стабилизатор хранения (VanDeMark Chemical, Inc., Lockport, NY).

Expancel® 551DE микросферы (AkzoNobel, Duluth, GA).

2,5- Ксиленол 2,5-диметилфенол (Sichuan Hongguang and Taizhou Hiday, China).

BYK W-966/W-980 смачивающие.и диспергирующие добавки (BYK Chemie, Germany).

A100®: Акриловое латексное грунтовочное покрытие (Sherwin-Williams, Inc., Cleveland, ОН).

Colorflex™ акриловое высокоэластичное покрытие (BASF Corporation, Shakopee, MN).

Thoro® 20 акриловый сополимерный гидроизолирующий герметик (BASF Corporation, Shakopee, MN).

Thoro® 35 водорастворимый толстослойный акриловый сополимерный гидроизолирующий герметик (BASF Corporation, Shakopee, MN).

Z6106® Силан (Глицидоксипропил триметоксисилан) (Dow Corning, Midland MI).

Для некоторых составов промежуточные преполимеры и/или аддукты силана были получены следующим образом.

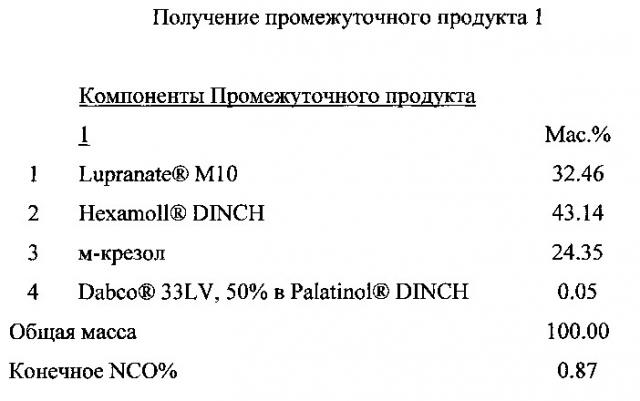

Ход синтеза для Промежуточного продукта 1

Lupranate® М10 и DINCH добавляли, смешивали и продували азотом. Затем м-крезол и Dabco® 33LV (50%) добавляли, смешивали и нагревали до 85°С для проведения реакции на протяжении 2-5 часов. Затем смесь упаковывали.

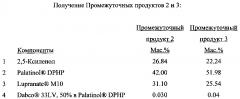

Ход синтеза для Промежуточного продукта 2 и 3

Ксиленол и DPHP добавляли, смешивали и продували азотом. Lupranate® M10 и Dabco® 33LV (50%) добавляли, смешивали, нагревали до 85°С для проведения реакции на протяжении 2-5 часов и охлаждали. При необходимости добавляли PTSI, смешивали и смесь упаковывали.

Ход синтеза для Аддукта Силана

Lupranate® Т80 и DPHP добавляли, смешивали и продували азотом. Силан добавляли медленно, смешивали и нагревали, проводили реакцию на протяжении 2-5 часов и охлаждали и смесь упаковывали.

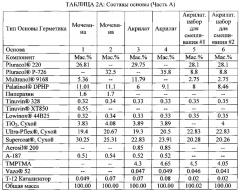

Служащие примером составы Части А основы перечислены в Таблицах 2А и 2В.

Образцы Части А основы были получены согласно следующим процедурам.

Ход синтеза основ 1 и 2, содержащих мочевину

Полиолы, DPHP, пиперазин, антиоксидант, УФ-абсорбенты и TiO2 добавляли, смешивали до пропитывания, Ultra-Pflex® и Supercoat® добавляли, нагревали до 85°С, смешивали и охлаждали до 43°С. Добавляли силан и катализатор и хорошо смешивали и смесь упаковывали.

Ход синтеза основ 3-6, содержащих акрилат

Полиолы, DPHP, антиоксидант, УФ-абсорбенты, белую сажу (при необходимости) и TiO2 добавляли, смешивали до пропитывания, Ultra-Pflex® и Supercoat® добавляли и смешивали. ТМРТМА добавляли, смешивали, Vazo®-52 добавляли, нагревали до 77°С, смешивали под действием вакуума и охлаждали до 43°С. Силан (пр