Способ утилизации факельных газов

Иллюстрации

Показать всеИзобретение относится к способу утилизации факельных газов, включающему отбор сбросных факельных газов, компрессию и извлечение сероводорода и других кислых компонентов факельных газов регенерированным водным раствором амина, отделение полунасыщенного амина от сжатого газа, регенерацию раствора амина. Причем отбор, компрессию и одновременную очистку утилизационных факельных газов от сероводорода и других кислых компонентов факельных газов осуществляют инжектированием этих газов из факельного коллектора в жидкостный струйный аппарат, в котором в качестве рабочей среды используют регенерированный водный раствор амина. Технический результат - уменьшение эксплуатационных и энергетических затрат и повышение эффективности процесса. 1 ил., 1 табл., 2 пр.

Реферат

Изобретение относится к нефтегазоперерабатывающей промышленности, в частности, к способам утилизации факельных газов.

Известен способ утилизации факельных газов (см. статью J. Peterson, N. Tuttle, Н. Cooper, С. Baukal. Минимизация сброса на факел / Нефтегазовые технологии. - 2007. - №10. - с. 96-97), включающий сброс газа на факел, отбор газа из факельного коллектора перед гидравлическим затвором (далее - гидрозатвор) факельной свечи, отправку газа в водокольцевой компрессор, подачу газа в сепаратор, затем отделение газа в сепараторе от рабочей жидкости компрессора и отправку газа в топливную сеть перерабатывающего предприятия. Имеется линия возврата газа из сепаратора в компрессор, которая используется в то время, когда поток газа в факельном компрессоре меньше производительности компрессора. В это время сброс на факел полностью прекращается. Если же поток газа в факельном коллекторе превышает производительность компрессора, то избыток газа через гидрозатвор сбрасывается на факельную свечу. Во всасывающей линии компрессора благодаря гидрозатвору и линии возврата газа всегда поддерживается небольшое избыточное давление, что исключает подсос воздуха в систему.

Недостатками этого способа являются: применение водокольцевого компрессора(-ов), требующего на свой привод достаточно большого количества электроэнергии или водяного пара; при переработке на нефтегазоперерабатывающем предприятии сернистого сырья практически полное отсутствие извлечения из факельных сбросных газов, используемых затем в качестве топливного газа, сероводорода, который при сжигании образует вредный сернистый ангидрид (степень извлечения сероводорода водой, используемой в компрессоре, не будет превышать 1,0-1,5%); повышенная сероводородная коррозия внутренних узлов и деталей компрессора и другого оборудования факельной установки.

Наиболее близким по технической сути к предлагаемому изобретению является способ утилизации факельных газов (см. статью Новый метод рекуперации факельных газов / Нефтегазовые технологии. - 2005. - №5. - с. 62), включающий отбор факельных сбросных газов из факельного коллектора перед факельной свечой, компрессию и извлечение сероводорода и других кислых компонентов факельных газов кольцом водного раствора амина в аппарате, отделение в сепараторе полунасыщенного амина от сжатого газа, регенерацию раствора амина. Очищенный от сероводорода и других кислых компонентов факельных газов транспортируется в топливную сеть нефтегазоперерабатывающего предприятия.

Рекуперация факельного газа выполняется за один проход без рециркуляции. В компрессоре осуществляется прямоток газа и жидкости, а не противоток. Расход раствора амина определяется производительностью компрессора и заданным остаточным содержанием сероводорода в сжатом утилизационном (топливном) газе.

Недостатками этого способа являются отбор факельного газа, его компрессия и очистка, они осуществляются на энергозатратном оборудовании, подверженном повышенной сероводородной коррозии внутренних узлов и деталей.

Технической задачей предлагаемого изобретения является создание способа, позволяющего усовершенствовать операции отбора, компрессии и очистки утилизационных факельных газов за счет использования жидкостного струйного аппарата.

Технический результат - уменьшение эксплуатационных и энергетических затрат и повышение эффективности процесса в целом.

Он достигается тем, что в известном способе, включающем отбор сбросных факельных газов, компрессию и извлечение сероводорода и других кислых компонентов факельных газов регенерированным водным раствором амина, отделение полунасыщенного амина от сжатого газа, регенерацию раствора амина, отбор, компрессию и одновременную очистку утилизационных факельных газов от сероводорода и других кислых компонентов факельных газов осуществляют инжектированием этих газов из факельного коллектора в жидкостный струйный аппарат, в котором в качестве рабочей среды используют регенерированный водный раствор амина.

Эффективность способа заключается в том, что для осуществления операций отбора, компрессии и очистки утилизационных факельных газов от сероводорода и других кислых компонентов факельных газов используют жидкостный струйный аппарат, не имеющий вращающихся узлов и деталей и не требующий собственного электрического или парового привода, что позволяет сократить эксплуатационные и энергетические затраты.

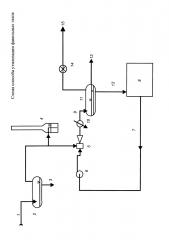

Сущность предлагаемого изобретения поясняется схемой способа утилизации факельных газов, включающей: сбросные факельные газы - 1; сепаратор - 2; конденсат - 3; факельную свечу - 4; жидкостный струйный аппарат - 5; регенерированный водный раствор амина - 6; насос - 7; установку аминной сероочистки газов - 8; смесь факельных газов и водного раствора амина - 9; холодильник - 10; трехфазный сепаратор - 11; жидкие углеводороды - 12; отработанный водный раствор амина - 13; газодувку - 14; топливный газ - 15.

Способ осуществляют следующим образом. Сбросные факельные газы первоначально поступают в сепаратор, в котором от них отделяют конденсат (жидкую фазу), возвращаемый обратно в переработку. Далее сбросные факельные газы поступают как на факельную свечу для сжигания (при разрушении гидрозатвора, находящегося в нижней части факельной свечи, в случае большого или аварийного сброса), так и на утилизацию в топливную сеть нефтегазоперерабатывающего предприятия (при нормальном технологическом режиме).

Из факельного коллектора перед факельной свечой происходит отбор факельных сбросных газов, их компрессия и одновременная очистка от сероводорода и других кислых компонентов в жидкостном струйном аппарате.

Сбросные факельные газы инжектируют из факельного коллектора в жидкостный струйный аппарат, рабочей средой в котором является регенерированный водный раствор амина. Кинетическая энергия амина используется для отбора и сжатия сбросных факельных газов. В аппарате происходит извлечение сероводорода и других кислых компонентов факельных газов водным раствором амина, при этом выделяется некоторое количество тепла. Смесь факельных газов и водного раствора амина охлаждают в холодильнике и подают в трехфазный сепаратор, где от факельных газов, очищенных от сероводорода, отделяют жидкие углеводороды, образовавшиеся за счет сжатия факельных газов в жидкостном струйном аппарате, и отработанный (насыщенный) водный раствор амина, который направляют на регенерацию на установку аминной сероочистки газов. Из трехфазного сепаратора газодувкой топливный газ (очищенные от сероводорода факельные газы) подают в топливную сеть нефтегазоперерабатывающего предприятия. Жидкие углеводороды направляют в качестве некондиционного продукта на повторную переработку.

Ниже приведены конкретные примеры выполнения способа.

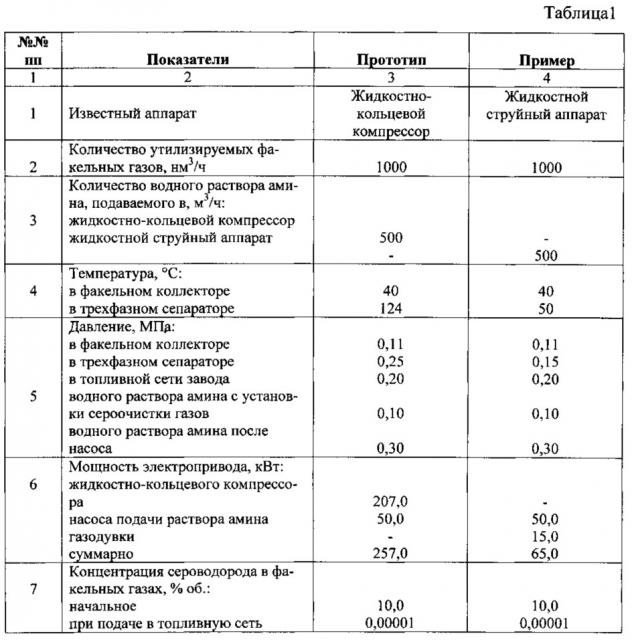

Прототип. На газоперерабатывающем заводе факельные газы в количестве 1000 нм3/ч отбирали из факельного коллектора жидкостно-кольцевым компрессором, в котором кольцо создается 30%-ным водным раствором диэтаноламина. Водный раствор диэтаноламина подавали в компрессор насосом со стадии регенерации амина установки сероочистки газов этого завода. Начальное содержание сероводорода в факельных газах (из факельного коллектора) составляет 10,0% об. После извлечения сероводорода водным раствором диэтаноламина в жидкостно-кольцевом компрессоре содержание сероводорода в факельных газах, используемых как топливный газ, составляла 0,00001% об. Топливный газ подавали в топливную сеть завода под давлением 0,20 МПа.

Пример. На газоперерабатывающем заводе факельные газы в количестве 1000 нм3/ч отбирали из факельного коллектора жидкостным струйным аппаратом, в который подавали 30%-ный водный раствор диэтаноламина. Водный раствор диэтаноламина инжектировали в жидкостный струйный аппарат насосом со стадии регенерации амина установки сероочистки газов этого завода. Начальное содержание сероводорода в факельных газах (из факельного коллектора) составляло 10,0% об. После извлечения сероводорода водным раствором диэтаноламина в жидкостном струйном аппарате содержание сероводорода в факельных газах, используемых как топливный газ, составляет 0,00001% об. Топливный газ подают в топливную сеть завода газодувкой под давлением 0,20 МПа.

Сравнительные характеристики представлены в таблице 1.

Как видно из приведенных примеров (см. таблицу 1), заявляемый способ позволяет обеспечить утилизацию и глубокую очистку от сероводорода факельных газов, используемых в качестве топлива (содержание сероводорода снижается с 10,0 до 0,00001% об.), при этом потребляемая мощность электроприводов для осуществления способа снижается примерно в 4 раза (с 257 до 65 кВт).

Положительный эффект достигается за счет замены энергозатратного компрессорного оборудования, подверженного повышенной сероводородной коррозии внутренних узлов и деталей, на жидкостный струйный аппарат.

Предлагаемый способ позволяет усовершенствовать операции отбора, компрессии и очистки утилизационных факельных газов при помощи жидкостного струйного аппарата, снизить эксплуатационные и энергетические затраты и повысить эффективность процесса в целом.

Способ утилизации факельных газов, включающий отбор сбросных факельных газов, компрессию и извлечение сероводорода и других кислых компонентов факельных газов регенерированным водным раствором амина, отделение полунасыщенного амина от сжатого газа, регенерацию раствора амина, отбор, компрессию и одновременную очистку утилизационных факельных газов от сероводорода и других кислых компонентов факельных газов осуществляют инжектированием этих газов из факельного коллектора в жидкостный струйный аппарат, в котором в качестве рабочей среды используют регенерированный водный раствор амина.