Многокамерная вибрационная мельница

Иллюстрации

Показать всеИзобретение относится к технике тонкого помола различных материалов минерального и органического происхождения. Многокамерная вибрационная мельница содержит приводной вал 3 с диаметрально противоположными эксцентриками и два блока помольных трубных камер 4 и 5. В каждом из блоков камеры 4 и 5 связаны между собой и с приводным валом 3 посредством водила в виде многолучевой правильной звездочки 7 с ложементами для камер 4 и 5 на концах лучей, установленной на соответствующем эксцентрике приводного вала. Помольные камеры одного блока размещены в просветах между помольными камерами другого блока за счет углового смещения звездочки одного блока относительно звездочки другого блока, при этом помольные камеры в каждом блоке последовательно соединены между собой одинаковыми переходами с размещением загрузочного патрубка на входе первой камеры в последовательной цепи и размещением разгрузочного патрубка на выходе последней камеры. Общее для обоих блоков количество переходов, размещенных со стороны одних одноименных торцов помольных камер, соответствует количеству переходов, размещенных со стороны других одноименных торцов. В мельнице обеспечивается повышение эффективности измельчения и увеличение тонины помола за один проход материала. 4 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к технике тонкого помола различных материалов минерального и органического происхождения.

Уровень техники

Известна мельница для получения тонкодисперсных материалов, содержащая установленную на водиле помольную трубную камеру с мелющими телами, загрузочной и разгрузочной горловинами (патент RU 2100081, МПК: В02С 17/08, опубл. 27.12.1997). Внутри камеры, соосно ей, размещен пустотелый вал с закрепленными на нем дисками, разделяющими внутреннее пространство камеры на отсеки, сообщающиеся через зазоры между внутренней стенкой камеры и периферией дисков.

Разделение помольной камеры на отсеки способствует более равномерному распределению мелющей загрузки и материала по длине камеры и более длительный процесс измельчения за счет задержки материала в отсеках, что в итоге ведет к повышению тонины помола и увеличению выхода тонкодисперсного продукта. Однако такое устройство имеет низкую производительность.

Известна высокопроизводительная многокамерная мельница, содержащая как минимум один блок из четырех идентичных цилиндрических корпусов с помольными камерами, совершающих синхронные встречные круговые колебания (см. патент RU 2474477, МПК B02C 17/06, опубл. 10.02.2013). Мельница позволяет одновременно обрабатывать до четырех видов различных материалов, при этом тонкость помола обеспечивается за счет многостадийности обработки в процессе прохождения материалом ряда помольных камер с перфорированными стенками, размещенных одна под другой по высоте каждого корпуса.

Известна вибрационная мельница, содержащая параллельные трубчатые камеры с мелющими телами, соединенные в единый блок с размещением в центре последнего планетарного вибратора (см. патент SU 1748869, МПК B02C 19/16, опубл. 23.07.92 г.). Упомянутая вибрационная мельница характеризуется высокой производительностью и позволяет осуществлять одновременную обработку нескольких различных материалов. Однако устройство подвержено неуравновешенным вибрационным нагрузкам и не позволяет за один проход добиться высокой степени измельчения материала.

Наиболее близким аналогом для заявляемого технического решения является многокамерная вибрационная мельница, конструкция которой раскрыта в материалах патента на изобретение RU 2465961, МПК B02C 19/16, опубл. 10.11.2012.

Ближайший аналог характеризуется следующими признаками, сходными с существенными признаками предлагаемого технического решения, а именно: наличием приводного вала с диаметрально противоположными эксцентриками, наличием трубных помольных камер, размещенных вокруг вала, параллельно ему и сгруппированных в два блока, в каждом из которых камеры связаны между собой и с приводным валом посредством водила в виде многолучевой правильной звездочки с ложементами для камер на концах лучей, установленной на соответствующем эксцентрике приводного вала с угловым смещением относительно звездочки другого блока, обеспечивающим размещение помольных камер одного блока в просветах между помольными камерами другого блока.

В каждом из блоков помольные камеры статически уравновешены относительно приводного вала, а блоки статически уравновешены между собой.

В процессе работы мельницы уравновешенные между собой блоки движутся в противофазе, что обеспечивает динамическую устойчивость конструкции.

Недостатком ближайшего аналога, как и вышеупомянутого, является недостаточно тонкий помол материала, что обусловлено его быстрым прохождением через помольные камеры.

Раскрытие изобретения

Предлагаемое техническое решение направлено на разработку конструкции, обеспечивающей высокую степень измельчения материала за один проход.

Достигаемый технический результат заключается в повышении эффективности измельчения и увеличении тонины помола за один проход материала с одновременным обеспечением сбалансированности устройства и надежности его работы.

Поставленная задача решена и технические результаты достигнуты благодаря тому, что в многокамерной вибрационной мельнице, содержащей приводной вал с диаметрально противоположными эксцентриками и два блока помольных трубных камер, в каждом из которых камеры связаны между собой и с приводным валом посредством, по меньшей мере, одного водила в виде многолучевой правильной звездочки с ложементами для камер на концах лучей, установленной на соответствующем эксцентрике приводного вала с угловым смещением относительно звездочки другого блока, обеспечивающим размещение помольных камер одного блока в просветах между помольными камерами другого блока, согласно заявляемому изобретению, помольные камеры в каждом блоке последовательно соединены между собой одинаковыми переходами с размещением загрузочного патрубка на входе первой камеры в последовательной цепи и размещением разгрузочного патрубка на выходе последней камеры, при этом общее для обоих блоков количество переходов, размещенных со стороны одних одноименных торцов помольных камер, соответствует количеству переходов, размещенных со стороны других одноименных торцов.

Благодаря тому, что помольные камеры в каждом из блоков последовательно соединены между собой, они образуют многостадийный путь измельчения материала, в котором количество стадий обработки соответствует количеству помольных камер в блоке. Поступающий на измельчение материал подается через загрузочный патрубок в первую из камер последовательной цепи, а выгружается только из последней камеры.

В отличие от ближайшего аналога предлагаемая мельница позволяет одновременно обрабатывать не более двух видов материалов. При этом последовательное соединение помольных камер блока позволило удлинить путь обрабатываемого материала и увеличить время воздействия на него мелющих тел, что в итоге позволило увеличить тонину помола и объем выхода тонкодисперсного продукта.

Помольные камеры в каждом из блоков соединены посредством одинаковых герметичных переходов. Под термином «переход» понимается соединительный элемент - изогнутый трубопровод, соединяющий две помольные камеры и обеспечивающий возможность прохождения материала из одной камеры в другую.

Все соединительные трубопроводы-переходы, независимо от принадлежности к тому или иному блоку, выполнены идентично и представляют собой одинаковые детали по размерам и массе.

Использование одинаковых переходов в совокупности с тем, что общее для обоих блоков количество переходов, размещенных со стороны одних одноименных торцов помольных камер, соответствует количеству переходов, размещенных со стороны других одноименных торцов, обеспечивает достижение сбалансированности устройства, а значит и надежности его работы.

Все переходы выполнены из жестких труб с диаметром, близким к диаметру помольных камер.

При необходимости переходы могут быть выполнены с горловинами для подачи добавок в процессе измельчения.

Целесообразной является установка на выходе каждой помольной камеры решетки с отверстиями заданного размера, что обеспечит возможность прохождения на следующую стадию обработки только материала заданной крупности. Предполагается постепенное уменьшение размера отверстий решеток от камеры к камере по ходу движения материала,

Величина мелющих тел также может уменьшаться от камеры к камере по ходу движения материала.

Краткое описание чертежей

Возможность промышленной осуществимости и суть заявляемого изобретения поясняется чертежами, на которых изображены:

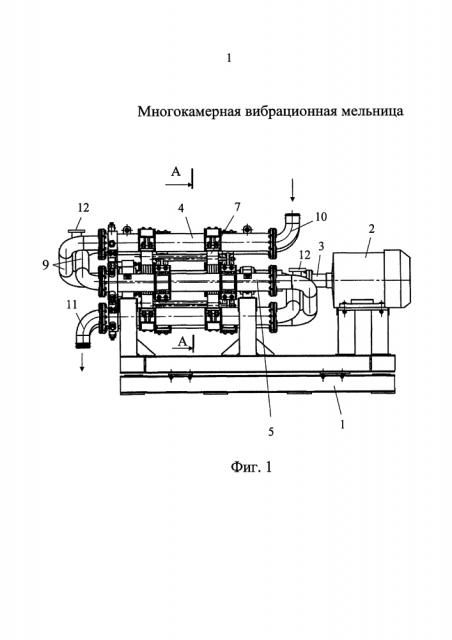

на фиг. 1 - общий вид устройства со снятым кожухом;

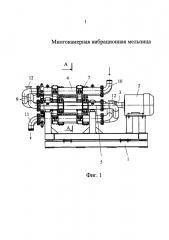

на фиг. 2 - сечение А-А с фиг. 1;

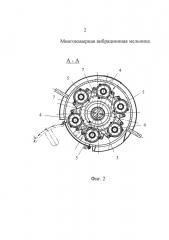

на фиг. 3 - установка водила на приводном валу;

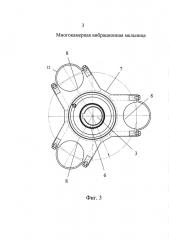

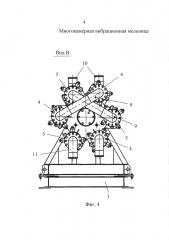

на фиг. 4 - вид В с фиг. 1.

Осуществление изобретения

Многокамерная вибрационная мельница (см. фиг. 1) содержит несущую раму 1, связанный с приводом вращения 2 приводной вал 3 (далее - вал) с диаметрально противоположными эксцентриками и два блока помольных трубных камер 4 и 5 соответственно, размещенных вокруг вала 3 параллельно ему.

В каждом из блоков камеры 4 (5) связаны между собой и валом 3 посредством, по меньшей мере, одного водила (см. фиг. 2, 3), выполненного в виде установленной на соответствующем эксцентрике 6 вала 3 многолучевой правильной звездочки 7 с ложементами 8 на концах лучей, предназначенными для размещения и закрепления помольных камер (в приведенном примере помольные камеры каждого блока удерживаются парой звездочек-водил). Звездочки 7´ одного блока установлены с угловым смещением относительно звездочек 7´´ другого блока, что обеспечивает размещение помольных камер 4 одного блока в просветах между помольными камерами 5 другого блока и чередование помольных камер блоков вокруг вала 3.

Помольные камеры в каждом блоке соединены последовательно одинаковыми герметичными переходами 9, выполненными в виде изогнутых жестких труб с диаметром, близким к диаметру помольных камер (см. фиг. 1, 4).

Вход первой камеры в последовательной цепи каждого блока соединен с загрузочным патрубком 10, а выход последней камеры - с разгрузочным патрубком 11.

Обязательным условием соединения помольных камер является размещение по обеим сторонам помольных камер одинакового количества переходов 9. Иными словами, общее количество переходов 9, размещенных со стороны левого торца помольных камер, равно количеству переходов 9, размещенных со стороны правых торцов камер. В приведенном примере с каждой стороны расположено по два перехода 9.

Если количество помольных камер в каждом блоке нечетное, то неважно, с какой стороны блока производится загрузка материала, т.е. с одноименного конца камер блоков или нет.

Если в каждом блоке четное количество помольных камеры, то загрузка первых камер блоков должна непременно осуществляться с разноименных концов.

В помольных камерах 4 (5) у их выходного торца установлены решетки с отверстиями для прохождения материала (на чертежах не показаны), при этом размер отверстий в решетках уменьшается по ходу движения материала от первой камеры в связке к третьей.

В качестве мелющих тел используют шарики ∅8-20 мм стальные, керамические или другие. Оптимальное заполнение помольных камер мелющими телами составляет 80-90% объема. Величина мелющих тел уменьшается от камеры к камере по ходу движения материала.

Устройство работает следующим образом.

Исходный материал подается по гибкому рукаву в загрузочный патрубок 10 соответствующего блока, откуда поступает в первую помольную камеру (4, 5) блока.

Эксцентриковый вал 3 мельницы, выполняющий вместе с приводом 2 роль вибровозбудителя, вращаясь, заставляет водила 7 вместе с закрепленными на них помольными камерами 4 и 5 совершать колебательные движения по круговой траектории с заданной амплитудой, равной двум эксцентриситетам. Внутри камер возникает центробежная сила, что приводит к интенсивному и истирающему воздействию мелющих тел на перерабатываемый материал, который за счет вибрации и давления, создаваемого поступающим материалом на входе, постепенно продвигается к выходу из камеры.

Измельченный до заданной крупности материал проходит через установленную на выходе из камеры решетку с отверстиями (не показана) и по переходу 9 перемещается во вторую камеру в связке блока. Более крупные кусочки материала задерживаются в этой камере на более длительный срок.

Аналогичным образом происходит процесс измельчения во всех последующих камерах блока. Из последней помольной камеры 4(5) блока готовый тонкодисперсный продукт выгружается через патрубок 11.

Изношенные и поврежденные мелющие тела вместе с измельченным материалом перетекают в следующую по ходу движения материала камеру, проходя через отверстия решетки на выходе.

Путем замены мелющих тел и решеток можно изменять тонкость помола на каждой стадии.

При необходимости переходы 9 могут быть дополнительно оборудованы горловинами 12 для подачи добавок в процессе измельчения (см. фиг. 1).

Благодаря последовательному соединению помольных камер блока в единую цепь обработки увеличено время воздействия мелющих тел на перерабатываемый материал, что позволило увеличить степень измельчения материала и объем выхода тонкодисперсного продукта.

Повышение тонины помола и степени механоактивации глинистого сырья обеспечивают повышение производительности на последующих стадиях обработки и, как следствие, повышение качества готовых изделий.

Устройство, изображенное на чертежах в приведенном примере, обеспечивает организацию трехстадийного процесса измельчения. Количество стадий измельчения определяется числом помольных камер в блоке.

В процессе работы устройства блоки движутся противофазно, один блок помольных камер выступает в роли противовеса другому блоку, в результате чего в каждый момент времени один блок камер уравновешивает другой. Масса дополнительных соединительных трубопроводов-переходов также равномерно распределена по сторонам устройства, что также обеспечивает сбалансированность устройства и надежность его работы. Это же можно сказать и о патрубках загрузки и выгрузки.

Достигнутый баланс обеспечивается на протяжении всего времени эксплуатации устройства. Низкая чувствительность конструкции предлагаемой мельницы к дисбалансу позволяет снизить металлоемкость опорной рамы и обойтись без мощного фундамента и обеспечивает возможность использования высоких скоростей вращения эксцентрикового вала.

Устройство позволяет организовать два независимых друг от друга потока измельчения, что может быть использовано для одновременной обработки двух различных материалов.

Предлагаемая вибрационная мельница обеспечивает сухой и мокрый сверхтонкий помол различных материалов фракцией до 5 мм.

1. Многокамерная вибрационная мельница, содержащая приводной вал с диаметрально противоположными эксцентриками и два блока помольных трубных камер, в каждом из которых камеры связаны между собой и с приводным валом посредством, по меньшей мере, одного водила в виде многолучевой правильной звездочки с ложементами для камер на концах лучей, установленной на соответствующем эксцентрике приводного вала с угловым смещением относительно звездочки другого блока, обеспечивающим размещение помольных камер одного блока в просветах между помольными камерами другого блока, отличающаяся тем, что помольные камеры в каждом блоке последовательно соединены между собой одинаковыми переходами с размещением загрузочного патрубка на входе первой камеры в последовательной цепи и размещением разгрузочного патрубка на выходе последней камеры, при этом общее для обоих блоков количество переходов, размещенных со стороны одних одноименных торцов помольных камер, соответствует количеству переходов, размещенных со стороны других одноименных торцов.

2. Мельница по п. 1, отличающаяся тем, что переходы выполнены из жестких труб с диаметром, близким к диаметру помольных камер.

3. Мельница по п. 1, отличающаяся тем, что в помольных камерах у выходного торца установлены решетки с отверстиями для прохождения материала, при этом размер отверстий в решетках уменьшается от камеры к камере по ходу движения материала.

4. Мельница по п. 1, отличающаяся тем, что величина мелющих тел уменьшается от камеры к камере по ходу движения материала.

5. Мельница по п. 1, отличающаяся тем, что переходы выполнены с горловинами для подачи добавок в процессе измельчения.