Способ и устройство для оценки целостности соединения оборудования для управления производственным процессом

Иллюстрации

Показать всеИзобретения относятся к области машиностроения, в частности к контролирующим системам, и могут быть использованы для отслеживания целостности компонентов технологической установки. Предложен способ, согласно которому в технологической установке принимают первую последовательность измерений коэффициента отражения корпуса клапана, сохраняют указанную первую последовательность измерений коэффициента отражения, принимают вторую последовательность измерений коэффициента отражения корпуса клапана, сохраняют указанную вторую последовательность измерений коэффициента отражения, сравнивают первую и вторую последовательности измерений коэффициента отражения и генерируют указание о потере сжимающего усилия, если первая последовательность измерений отличается от второй последовательности измерений. Устройство содержит систему обнаружения и определения неисправности, датчик, расположенный в соединительном устройстве, блок возбуждения, соединенный с датчиком, и измерительный модуль, соединенный с датчиком. 3 н. и 32 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к технологическим установкам и, в частности, к отслеживанию целостности компонентов технологической установки.

Раскрытие изобретения

Согласно одному варианту реализации способ указания потери сжимающего усилия содержит этапы, на которых:

принимают в системе обнаружения и определения местоположения неисправности первую последовательность измерений, выполненных в соединительном устройстве,

сохраняют указанную первую последовательность измерений,

принимают в системе обнаружения и определения местоположения неисправности вторую последовательность измерений, выполненных в соединительном устройстве,

сохраняют вторую последовательность измерений,

сравнивают первую последовательность измерений и вторую последовательность измерений и

генерируют указание, если первая последовательность измерений отличается от второй последовательности измерений.

Согласно другому варианту реализации способ указания потери сжимающего усилия содержит этапы, на которых принимают измерения импеданса, выполненные с использованием ряда электрических сигналов на ряде частот. Согласно другому варианту реализации способ содержит этап, на котором принимают измерения импеданса, выполненные на частотах, находящихся в целом в диапазоне от 30 кГц до 400 кГц. Согласно одному варианту реализации указанные частоте применяют к пьезоэлектрическому датчику, соединенному с соединительным устройством.

Согласно другому варианту реализации способ указания потери сжимающего усилия содержит этапы, на которых принимают измерения коэффициента отражения, выполненные при ряде длин волн. Согласно другому варианту реализации способ указания потери сжимающего усилия содержит этапы, на которых принимают измерения коэффициента отражения, выполненные при длине волны, находящейся в диапазоне от 0,1 нм до 106 нм. Согласно другому варианту реализации измерения коэффициента отражения выполняют с использованием датчика на основе волоконной решетки Брэгга, размещенного в уплотнении, расположенном в соединительном устройстве.

Краткое описание графических материалов

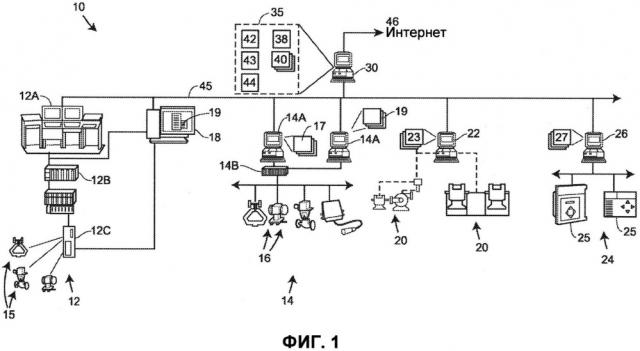

На фиг.1 показан пример структурной схемы технологической установки, имеющей распределенное управление и сеть обслуживания, включая одного или большее количество операторов, а также автоматизированные рабочие станции, контроллеры, периферийные устройства и поддерживающее оборудование, с использованием которых может быть реализована система обнаружения и определения местоположения неисправности.

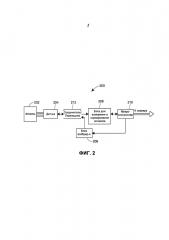

На фиг.2 показана структурная схема блока для сбора и анализа статистических данных, реализующая способ обнаружения потери сжимающего усилия в соединительном устройстве.

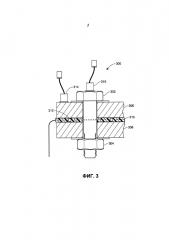

На фиг.3 показан разрез соединительного устройства, оснащенного датчиками для обнаружения потери сжимающего усилия в соединительном устройстве.

Осуществление изобретения

Как показано на фиг.1, технологическая установка 10 согласно одному варианту реализации, в которой может быть осуществлена система обнаружения и определения местоположения неисправности, содержит несколько управляющих и обслуживающих систем, соединенных с поддерживающим оборудованием посредством одной или большего количества коммуникационных сетей. В частности, технологическая установка 10, показанная на фиг.1, содержит одну или большее количество систем 12 и 14 управления технологическим процессом. Система 12 управления технологическим процессом может быть традиционной системой управления технологическим процессом, такой как системы PROVOX или RS3, или любая другая система управления, которая содержит операторский интерфейс 12А, соединенный с контроллером 12В и с картами 12С ввода-вывода (I/O), которые, в свою очередь, соединены с различными периферийными устройствами, такими как аналоговые устройства и периферийные устройства 15 с магистральными адресуемыми дистанционными преобразователями (HART®).

Система 14 управления технологическим процессом, которая может быть распределенной системой, содержит одно или большее количество операторских интерфейсов 14А, соединенных с одним или большим количеством распределенных контроллеров 14В посредством шины, такой как шина локальной сети Ethernet. Контроллеры 14В могут быть, например, контроллерами Delta VTM, имеющимися в продаже в компании Emerson Process Management (г. Остин, штат Техас), или контроллерами любого другого подходящего типа. Контроллеры 14В соединены посредством устройства ввода/вывода с одним или большим количеством периферийных устройств 16, таких как, например, преобразователь HART® или периферийные устройства с шиной Fieldbus, или любые другие интеллектуальные или неинтеллектуальные периферийные устройства, включая, например, устройства, в которых использован любой из протоколов PROFIBUS®, WORLDFIP®, Device-Net®, AS-lnterface и CAN. Как известно, периферийные устройства 16 могут передавать контроллерам 14В аналоговую или цифровую информацию, относящуюся к технологическим параметрам, а также информацию, относящуюся к другим устройствам. Для управления ходом процесса операторские интерфейсы 14А могут сохранять и исполнять команды, разрешенные управляющему технологическим процессом оператору, включая, например, управляющих оптимизаторов, диагностических экспертов, нейросети, наладчиков, и т.п.

Другие системы обслуживания, такие как компьютеры, исполняющие приложения автоматической системы контроля (AMS), или любые другие отслеживающие устройства и коммуникационные приложения могут быть соединены с системами 12 и 14 управления технологическим процессом или с индивидуальными устройствами в указанных системах для осуществления обслуживающих и отслеживающих операций. Например, обслуживающий компьютер 18 может быть соединен с контроллером 12В и/или с устройствами 15 посредством любых желательных коммуникационных линий или сетей (включая устройства беспроводных или мобильных сетей) для связи с ними и в некоторых случаях для реконфигурирования или осуществления других действий, относящихся к обслуживанию устройств 15. Схожим образом служебные приложения 17 и 19, такие как приложение AMS, могут быть установлены и исполнены в одном или большем количестве пользовательских интерфейсов 14А, связанных с распределенной системой 14 управления технологическим процессом, для выполнения обслуживающих и отслеживающих функций, включая сбор данных, относящихся к рабочим состояниям устройств 16.

Технологическая установка 10 также содержит различное вращающееся оборудование 20, такое как турбины, двигатели, и т.п., которые соединены с обслуживающим компьютером 22 посредством некоторых постоянных или временных линий связи (таких как шина, система беспроводной связи, или портативные устройства, которые соединяют с оборудованием 20 для считывания данных и затем удаляют).

Обслуживающий компьютер 22 может сохранять и исполнять известные отслеживающие и диагностические приложения 23, поставляемые, например, компанией CSI (Emerson Process Management Company), или любые другие известные приложения, используемые для диагностирования, отслеживания и оптимизации рабочего состояния вращающегося оборудования 20. Обслуживающий персонал обычно использует приложения 23 для поддерживания рабочих характеристик вращающегося оборудования 20 в установке 10 и наблюдения за ними, определения проблем, связанных с вращающимся оборудованием 20, и определения времени и необходимости ремонта или замены вращающегося оборудования 20. В некоторых случаях сторонние консультанты или сервисные организации могут временно получать или измерять данные, относящиеся к оборудованию 20, и использовать указанные данные для выполнения анализа оборудования 20 с целью обнаружения проблем, недостаточных рабочих характеристик или других проблем, возникших в оборудовании 20. В таких случаях компьютеры, с помощью которых выполняют указанный анализ, не могут быть соединены с остальной частью системы 10 посредством любых коммуникационных линий или могут быть соединены с ними только временно.

Схожим образом, система 24 генерации и распределения энергии, содержащая оборудование 25 для генерации и распределения энергии, связанная с установкой 10, соединена посредством, например, шины с другим компьютером 26, который работает и отслеживает работу оборудования 25 в установке 10. Компьютер 26 может исполнять известные управляющие энергией и диагностирующие приложения 27, такие как поставляемые, например, компаниями Liebert и ASCO, или другими компаниями, для управления оборудованием 25 и поддерживания указанного оборудования. Кроме того, во многих случаях сторонние консультанты или обслуживающие организации могут использовать сервисные приложения, которые временно получают или считывают данные, имеющие отношение к оборудованию 25, и используют указанные данные для выполнения исследований оборудования 25 с целью обнаружения проблем, недостаточных рабочих характеристик или других проблем, возникающих в оборудовании 25. В этих случаях компьютеры (такие как компьютер 26), с помощью которых выполняют исследования, не могут быть соединены с остальной частью системы 10 посредством любых коммуникационных линий или могут быть соединены только временно.

Как показано на фиг.1, компьютерная система 30 содержит по меньшей мере часть системы 35 обнаружения и определения местоположения неисправности (FDI), в которой использован анализ основных компонентов (РСА) на основании статистических характерных данных. Статистические характерные данные могут содержать помимо прочего результаты статистических измерений, такие как среднее значение, изменение среднего значения, срединное значение, изменение срединного значения, среднеквадратичное отклонение, изменение среднеквадратичного отклонения, дисперсия, асимметрия, эксцесс, среднеквадратичное значение (RMS), скорость изменения, диапазон, минимум, максимум и т.п. В частности компьютерная система 30 сохраняет и исполняет приложение 38, предназначенное для конфигурирования и сбора данных (CDCA), одно или большее количество приложений 40, модуль 42 анализа основных компонентов (РСА), который может содержать этапы статистической обработки и обеспечивает многомерный статистический анализ, а также модуль 44 обнаружения неисправностей.

Система 30 также сохраняет статистическую базу 43 данных отслеживания технологического процесса, в которой сохранены статистические характерные данные, сгенерированные в некоторых устройствах в указанном процессе. Вообще говоря, приложение 38, предназначенное для конфигурирования и сбора данных, конфигурирует и подключает каждый из множества блоков и анализа статистических данных (не показано на фиг.1), расположенных в периферийных устройствах 15, 16, контроллерах 12В, 14В, вращающемся оборудовании 20 или в обеспечивающем его поддержку компьютере 22, оборудовании 25 или в компьютере 26, а также в любых других желательных устройствах и оборудовании в технологической установке 10, для сбора таким образом статистических характерных данных (или в некоторых случаях исходных данных технологического процесса) из каждого из указанных блоков с целью осуществления обнаружения и определения местоположения неисправностей.

Приложение 38 для конфигурирования и сбора данных может быть коммуникативно соединено посредством аппаратной шины 45 с каждым из компьютеров или устройств в установке 10 или согласно другому варианту реализации может быть соединено посредством любого другого желательного коммуникационного средства, включая, например, беспроводные соединения, выделенные соединения с использованием сопряжения фаз оптических сигналов (ОРС), временные подключения, такие как, подключение переносных устройства для сбора данные, и т.п.

Аналогично, приложение 38 для конфигурирования и сбора данных может получать данные, имеющие отношение к периферийным устройствам и оборудованию в технологической установке 10 посредством локальной вычислительной сети или общедоступного соединения, такого как Интернет, телефонная линия и т.п., (как показано на фиг.1 в качестве Интернет-соединения 46), причем указанные данные могут быть собраны, например, сторонним поставщиком услуг. Кроме того, приложение 38 для конфигурирования и сбора данных может быть коммуникативно соединено с компьютерами/устройствами в установке 10 с использованием различных способов и/или протоколов, включая, например, сеть Ethernet, шину Modbus, протоколы HTML, XML, специализированные способы и протоколы, и т.п.

Таким образом, несмотря на то, что в настоящей заявке описаны конкретные варианты реализации, в которых использовано сопряжение фаз оптических сигналов (ОРС) для коммуникативного соединения приложения 38 для конфигурирования и сбора данных с компьютерами/устройствами в установке 10, специалисту может быть понятно, что также могут быть использованы различные другие способы соединения приложения 38 с компьютерами/устройствами в установке 10. Собранные данные могут быть справочными данными, связанными с известным нормальным или известным ненормальным состояниями технологического процесса, или отслеженными данными, для которых состояние технологического процесса является неизвестным. В приложении 38 для конфигурирования и сбора данных собранные данные в целом могут быть сохранены в базе 43 данных.

Несмотря на то, что технологическая установка 10 показана как содержащая систему 35 обнаружения и определения местоположения неисправности (FDI), следует понимать, что система 35 не ограничивается обнаружением существующих неисправностей или других ненормальных состояний, но также может предсказывать возникновение ненормального состояния, примеры которого дополнительно описаны ниже. Также, система FDI 35 может быть использована для обнаруживания существующих неисправностей и других ненормальных состояний в процессе в качестве части обнаружения и определения местоположения неисправностей для предсказания возникновения отказов и других ненормальных состояний в процессе в качестве части предотвращения ненормального состояния. Например, модуль 44 обнаружения неисправностей может быть использован для обнаружения существующих и предсказанных ненормальных состояний, как описано в настоящей заявке.

Кроме того, несмотря на то, что анализ основных компонентов прежде всего описан как многомерный способ статистического анализа, который может быть использован, подразумевается, что анализ основных компонентов используется только в качестве варианта реализации, и анализ основных компонентов описан в настоящей заявке для улучшенного понимания обнаружения неисправностей и используемого способа предотвращения ненормального состояния. Также могут быть использованы другие многомерные способы статистического анализа, включая помимо прочего способ частных наименьших квадратов (PLS), способ регрессии основных компонентов (PCR), дискриминантный анализ и канонический анализ варьируемой величины (CVA). Различные способы многомерного статистического анализа могут быть использованы в зависимости от обнаруживаемого ненормального состояния. Например, в то время как анализ основных компонентов может быть использован как для обнаружения и для предсказывания ненормальных состояний, а анализ основных компонентов может быть использован для обнаружения возникновения ненормальных состояний, способ частных наименьших квадратов и/или способ регрессии основных компонентов могут быть использованы для предсказания возникновения ненормальных состояний. Кроме того, система 35 обнаружения и определения местоположения неисправности может содержать дополнительные модули для различных способов многомерного анализа, и/или модуль 42 анализа основных компонентов (РСА) может быть заменен модулем частных наименьших квадратов, модулем регрессии основных компонентов, модулем дискриминантного анализа, модулем анализа канонической величины или любым другим модулем многомерного статистического анализа.

Как показано на фиг.1, после того как приложение 38 для конфигурирования и сбора данных соберет данные о статистических характеристиках (или исходных технологических параметрах), модуль 42 анализа основных компонентов может провести многомерный статистический анализ для обработки указанных данные одним из нескольких способов. Модуль 42 анализа основных компонентов может использовать собранные статистические характерные данные в качестве справочных данных, связанных с нормальными условиями и одним или большим количеством ненормальных состояний, для определения основных компонентов, связанных с двумя и большим количеством состояний процесса, и формирования матрицы нагружения, связанной с комбинированными состояниями. Согласно другому варианту реализации в модуле 42 анализа основных компонентов (РСА) собранные статистические характерные данные могут быть использованы в качестве справочных данных, связанных с нормальным или ненормальным состоянием процесса, для определения основных компонентов, связанных с состоянием процесса, и формирования матрицы нагружения, связанной с каждым состоянием.

В модуле 42 анализа основных компонентов также могут быть использованы исходные данные о технологических параметрах, если они связаны с известным нормальным или известным ненормальным состоянием процесса, для вычисления эталонных статистических характерных данных, необходимых для определения основных компонентов, связанных с одним или большим количеством технологических режимов. Данные об исходных технологических параметрах могут содержать помимо прочего данные, полученные в результате измерения параметров процесса, включая данные, измеренные в устройствах, участвующих в процессе, такие как температура, давление, расход, положение и т.п. Модуль 42 анализа основных компонентов дополнительно может сохранять результаты анализа основных компонентов, а также эталонные статистические характерные данные в базе 43 данных для использования модулем 44 обнаружения неисправности или приложением 40. Кроме того, модуль 42 анализа основных компонентов может определять с использованием параллельного анализа или другого подобного способа, сколько основных компонентов, вычисленных модулем 42 анализа основных компонентов, необходимо держать под наблюдением модуля 44 обнаружения неисправности.

Модуль 44 обнаружения неисправностей анализирует отслеженные данные о статистических характеристиках (или исходных технологических параметрах) с использованием результатов основного анализа компонентов, выполненного модулем 42 анализа основных компонентов, для определения наличия или будущего наличия аварийного состояния процесса. Как подробно описано ниже, модуль 44 обнаружения неисправностей может передать отслеженную статистическую характеристику или исходные данные о технологических параметрах в оценочную матрицу с использованием матрицы нагружения, предварительно определенной модулем 42 анализа основных компонентов. Затем модуль 44 обнаружения неисправности может сгенерировать один или большее количество сигналов тревоги или предупреждений об опасности для операторов или обслуживающего персонала на основании результатов анализа или предупредить иным способом операторов процесса или обслуживающий персонал, что ненормальное состояние уже существует или может возникнуть. Схожим образом, модуль 44 обнаружения неисправности может сохранять результаты анализа, включая обнаруженные неисправности, сгенерированные сигналы тревоги или предупреждения об опасности, а также данные, переданные в оценочную матрицу (описанную ниже), в базу 43 данных, или может передать указанные результаты приложению 40.

Приложение 40 для обеспечения просмотра и интерфейса содержит интерфейс для персонала установки, такого как инженеры по конфигурированию, операторы управления технологическим процессом, обслуживающий персонал, начальники смен, диспетчеры и т.п., для просмотра сигналов тревоги и аварийных предупреждений, сгенерированных модулем 44 обнаружения неисправности. Приложение 40 для обеспечения просмотра также может содержать интерфейс, который обеспечивает возможность манипулирования различными параметрами управления технологическим процессом, манипулирования модулем 42 анализа основных компонентов и модулем 44 обнаружения неисправности и отображения соответствующих данных, включая статистические характерные данные, исходные данные о технологических параметрах, данные, подвергнутые автомасштабированию, данные, отображенные на оценочных матрицах, или любые другие данные, пригодные для использования при отображении для персонала установки.

Приложение 40 для обеспечения просмотра и интерфейса может предоставить графический пользовательский интерфейс (GUI), который интегрирован с системой 30, или, в частности, с системой 35 обнаружения и определения местоположения неисправности, для облегчения взаимодействия пользователя с отслеживающими средствами, предоставленными системой 35 обнаружения и определения местоположения неисправности. Однако перед подробным описанием графического интерфейса пользователя следует отметить, что графический интерфейс пользователя может содержать одно или большее количество программ, написанных с использованием любых подходящих языков и способов программирования. Кроме того, программы, реализующие графический интерфейс пользователя, могут сохраняться и исполняться в одиночной технологической установке или блоке, таком как, например, автоматизированное рабочее место, контроллер, и т.п., в установке 10, или согласно другому варианту реализации программы графического интерфейса пользователя могут сохраняться и исполняться распределенным способом с использованием множества процессоров, которые коммуникативно соединены друг с другом в пределах системы 35 обнаружения и определения местоположения неисправности.

Предпочтительно, но не обязательно, графический интерфейс пользователя может быть реализован с использованием известной графической оконной структуры и внешнего представления, в которых множество связанных графических экранов или страниц содержат одно или большее количество выпадающих меню, которые предоставляют пользователю возможность перемещения по страницам желательным способом для просмотра и/или извлечения конкретной информации. Особенности и/или возможности системы 35 обнаружения и определения местоположения неисправности могут быть показаны, открыты для доступа, использованы и т.п. посредством одной или большего количества соответствующих страниц, видов или экранов графического интерфейса пользователя. Кроме того, различные экраны, формирующие графический интерфейс пользователя, могут быть связаны логическим способом для облегчения быстрой и интуитивной навигации пользователя по указанным экранам для извлечения конкретной информации или получения доступа к конкретному средству системы 35 обнаружения и определения местоположения неисправности и/или использования указанного конкретного средства.

Специалисту может быть понятно, что система 35 обнаружения и определения местоположения неисправности, описанная в настоящей заявке, может работать одна или совместно с другими системами, включая другие системы обнаружения неисправности и предотвращения ненормального состояния системы. Схожим образом, отдельные приложения 38, 40, 42 и 44, описанные в настоящей заявке в качестве части системы 35 обнаружения и определения положения неисправности, могут работать совместно с другими приложениями (не показаны) для обнаружения неисправности, генерирования сигналов тревоги и предупреждений об опасности, предоставления данных персоналу установки, предоставления возможности конфигурирования процесса или устройств, или любой комбинации вышеуказанного.

Как показано на фиг.1, клапаны 15 и 16, например, могут быть соединены с внешними трубопроводами и оборудованием, управляющим технологическим процессом, посредством крепежных элементов, таких как болты. Согласно одному варианту реализации между соединительными поверхностями или, например, фланцами клапанов и соединительными поверхностями внешнего оборудования, управляющего технологическим процессом, может быть размещено уплотнение. Согласно данному варианту реализации указанные соединительные поверхности снабжены отверстиями, в которых могут быть размещены крепежные элементы, такие как болты. Согласно данному варианту реализации на снабженный резьбой конец болта может быть навинчена гайка.

Согласно некоторым вариантам реализации болт и соответствующая гайка могут быть затянуты с заданными крутящим моментом или усилием. Согласно таким вариантам реализации гайка и головка болта прикладывают силу к соединительным поверхностям, например фланцам. Затяжка гайки и/или болта может быть ослаблена, например, из-за рабочей среды, технологического режима, срока эксплуатации и ошибки обслуживающего персонала. Согласно данному варианту реализации сила, приложенная к соединительным поверхностям головкой болта и гайкой, может изменяться. Это приводит к потере сжимающего усилия. Такой эффект называется потерей предварительной нагрузки на болтовое соединение. Потеря предварительной нагрузки повышает риск отказа уплотнения.

В некоторых случаях фланец клапана 15, например, может быть снабжен датчиками для измерения силы, приложенной гайкой и болтом, например, к фланцу. Такие датчики содержат помимо прочего пьезоэлектрические (PZT) датчики, например датчики на основе волоконной решетки Брэгга (FBG). В некоторых случаях указанные датчики могут быть соединены с фланцем. В других случаях фланец может быть изготовлены с датчиком во фланце. В таких случаях фланец может быть снабжен каналом для доступа к датчику. Согласно другим вариантам реализации датчик на основе волоконной решетки Брэгга может быть расположен в уплотнении, вставленном между соединительными поверхностями, которые удерживаются на месте крепежным элементом. В этом случае уплотнение может быть выполнено с возможностью размещения в нем, например, датчика на основе волоконной решетки Брэгга и обеспечения доступа к указанному датчику.

Согласно другим вариантам реализации клапан 15 может быть соединен с клапанными стыковочными фланцами. Согласно некоторым вариантам реализации клапан 15 может быть соединен с оборудованием технологической установки с использованием соединения типа ʺкорпус-крышкаʺ. Согласно другим вариантам реализации технологическим оборудованием можно управлять посредством исполнительно-приводных механизмов. В этих случаях исполнительно-приводные механизмы сопряжены с технологическим оборудованием, включая клапаны, в которых корпус мембраны соединен с исполнительно-приводным механизмом.

В случаях, описанных выше, датчик на основе волоконной решетки Брэгга или импедансный датчик могут быть расположены в клапанном стыковочном фланце с использованием способов, описанных выше. Согласно некоторым другим вариантам реализации датчик на основе волоконной решетки Брэгга или импедансный датчик могут быть использованы в соединении типа ʺкорпус-крышкаʺ. Согласно другим вариантам реализации датчик на основе волоконной решетки Брэгга или импедансный датчик могут быть использованы в соединении корпуса мембраны с исполнительно-приводным механизмом.

В некоторых случаях датчики отслеживаются и управляются блоками сбора и анализа статистических данных, которые могут быть расположены, например, в установочных приспособлениях клапана или корпусах 15 клапана. В этом случае датчик снабжен шинным разъемом, выполненным с возможностью приема электропитания, инициирующих сигналов и передачи электрических данных от датчика в блок для сбора данных. В других случаях датчики, например, могут отслеживаться и управляться картами 12С ввода/вывода. В некоторых случаях данные, принятые блоком для сбора и анализа данных, также принимаются системой 35 обнаружения и определения местоположения неисправности.

В случаях, в которых датчик на основе волоконной решетки Брэгга используется, например, в уплотнении, инициирующий сигнал содержит свет с характерной длиной волны. Датчик на основе волоконной решетки Брэгга измеряет уровень света, отраженного от решеток датчика Брэгга. Потеря предварительной нагрузки на болт смещает коэффициент преломления решеток в датчике Брэгга. Изменение коэффициента преломления датчика на основе волоконной решетки Брэгга изменяет уровень света, отраженного на характерной длине волны. Изменение уровня отраженного света, принятого с характерной длиной волны, согласно одному варианту реализации указывает на потерю предварительной нагрузки на болт. Согласно некоторым вариантам реализации степень изменения уровня отраженного света соответствует уменьшению сжимающей силы в соединительном устройстве.

Согласно некоторым вариантам реализации модуль 42 анализа основных компонентов анализирует данные, принятые от датчика, соединенного с фланцем клапана. Согласно данному варианту реализации модуль 42 анализа основных компонентов обеспечивает в режиме реального времени отслеживание нагрузки, приложенной крепежным элементом к фланцу клапана. Обнаружение потери предварительной нагрузки или ослабления крепежного элемента может быть автоматизировано посредством модуля 42 анализа основных компонентов без необходимости визуальной проверки крепежного элемента. Модуль 42 анализа основных компонентов согласно данному варианту реализации создает характеристику на основании данных, принятых от датчика, соединенного с фланцем клапана. Согласно другим вариантам реализации данные от размещенного на фланце датчика анализируются, например, системой стратегии управления аварией.

На фиг.2 показана структурная схема блока для сбора и анализа статистических данных, расположенного в периферийных устройствах 15, 16, например, которая осуществляет вариант 200 реализации, например, для обнаружения потери предварительной нагрузки крепежного элемента во фланце клапана 16. Согласно одному варианту реализации датчик 204 является пьезоэлектрическим (PZT) датчиком. Пьезоэлектрический датчик 204 соединен с фланцем 202 клапана с использованием подходящего способа соединения. Пьезоэлектрический датчик 204 выполнен из пьезокерамического материала, такого как цирконат-титанат свинца согласно данному варианту реализации. Специалисту понятно, что в качестве датчика может быть использован любой материал, создающий пьезоэлектрический эффект. Согласно данному варианту реализации пьезоэлектрический датчик 204 припаян к фланцу 202. Согласно другим вариантам реализации датчик 204 соединен с фланцем 202 посредством связующего материала или адгезива. Согласно другим вариантам реализации датчик 204 встроен во фланец 202 клапана. Согласно данному варианту реализации доступ к датчику 204 обеспечен посредством соединителя 212.

Блок 204 возбуждения (ЕМ) передает в пьезоэлектрический датчик 204 сигнал с частотой возбуждения. Микроконтроллер 210 управляет блоком 204 возбуждения. Согласно данному варианту реализации микроконтроллер 210 связан с блоком 204 возбуждения посредством последовательной шины 12С. Блок 204 возбуждения выполнен с возможностью генерирования электрических сигналов, частоты которых согласно данному варианту реализации находятся в диапазоне 30-400 кГц. Согласно данному варианту реализации микроконтроллер 210 сообщает блоку 204 возбуждения о необходимой частоте генерируемого возбуждения. Кроме того, согласно данному варианту реализации микроконтроллер 210 сообщает блоку 204 возбуждения о необходимом уровне напряжения электрических сигналов, которые должны генерироваться блоком 204 возбуждения. Согласно другому варианту реализации микроконтроллер 210 сообщает блоку 204 возбуждения о диапазоне частот возбуждения, которые должны генерироваться. Согласно данному варианту реализации блок 204 возбуждения последовательно генерирует электрические сигналы, имеющие частоты возбуждения, соответствующие диапазону частот возбуждения, назначенному микроконтроллером.

Согласно одному варианту реализации блок 204 возбуждения содержит цифроаналоговый преобразователь (DAC), электрический соединенный с управляемым напряжением генератором (VCO). Согласно данному варианту реализации цифроаналоговый преобразователь принимает цифровое представление частоты возбуждения от микроконтроллера 210. Цифроаналоговый преобразователь формирует аналоговое напряжение, которое соответствует частоте возбуждения электрического сигнала для генерирования. Управляемый напряжением генератор генерирует сигнал с частотой возбуждения, которая согласно данному варианту реализации соответствует аналоговому напряжению, сформированному цифроаналоговым преобразователем. Согласно другим вариантам реализации блок 204 возбуждения выполнен с возможностью генерирования комплекса электрических сигналов, имеющих две или большее количество частот возбуждения.

При приеме электрического сигнала от блока 204 возбуждения пьезоэлектрический датчик 204 генерирует электрический ток, который соответствует импедансу, измеренному в комбинированном пьезоэлектрическом датчике 204, фланца 202 и крепежного элемента (не показан). Электрический ток, сгенерированный пьезоэлектрическим датчиком 204, изменяется в соответствии с изменением частоты возбуждения электрического сигнала, сгенерированного блоком 204 возбуждения.

Электрический ток, сгенерированный пьезоэлектрическим датчиком 204, принимается блоком 208 измерения и нормирования сигналов (SCMU). Блок 208 измерения и нормирования сигналов соединен с микроконтроллером 210 посредством последовательной шины 12С. Микроконтроллер 210 передает блоку 208 измерения и нормирования сигналов команду измерить в качестве пробы электрический ток, сгенерированный пьезоэлектрическим датчиком 204. Блок 208 измерения и нормирования сигналов содержит электронную схему и оборудование для согласования сигнала. Такая электронная схема содержит помимо прочего преобразователи тока в напряжение, малошумящие усилители (МШУ), полосовые и заграждающие фильтры. Специалисту понятно, что измеренный импеданс содержит активную и реактивную составляющие. Согласно данному варианту реализации блок 208 измерения и нормирования сигналов генерирует цифровое представление активной компоненты электрического тока, которая соответствует импедансу комбинации пьезоэлектрического датчика 204, фланца 202 клапана и крепежного элемента. Цифровое представление импеданса комбинированных пьезоэлектрического датчика 204, фланца 202 клапана и крепежного элемента передается в микроконтроллер 210. Согласно одному варианту реализации блок 208 измерения и нормирования сигналов содержит аналогово-цифровой преобразователь (АЦП). Согласно данному варианту реализации аналогово-цифровой преобразователь представляет собой аналогово-цифровой преобразователь последовательных приближений. Согласно другому варианту реализации может быть использован АЦП с двойным интегрированием.

Согласно одному варианту реализации микроконтроллер 210 сообщает блоку 206 возбуждения о необходимой частоте возбуждения электрического сигнала для его генерирования. Блок 206 возбуждения генерирует электрический сигнал с указанной частотой возбуждения и передает указанный электрический сигнал пьезоэлектрическому датчику 204. Микроконтроллер 210 передает команду блоку 208 измерения и нормирования сигналов взять пробу электрического тока, сгенерированного пьезоэлектрическим датчиком 204, в ответ на указанный электрический сигнал. Цифровое представление принимается микроконтроллером 210. Микроконтроллер 210 сообщает блоку 206 возбуждения о другой частоте возбуждения для генерирования электрического сигнала и передает блоку 208 измерения и нормирования сигналов команду взять пробу электрического тока, сгенерированного пьезоэлектрическим датчиком 204 в ответ на принятый электрический сигнал о генерировании другой частоты возбуждения. Согласно данному варианту реализации микроконтроллер последовательно сообщает блоку 206 возбуждения о частотах возбуждения,