Двухфлюидный реактор

Иллюстрации

Показать всеИзобретение относится к ядерным реакторам с контуром циркуляции жидкого ядерного топлива, в которых не используется контур циркуляции топлива для одновременного отвода тепла. Охлаждение осуществляется посредством дополнительного контура теплоносителя, который находится в непосредственном тепловом контакте с каналом для жидкого топлива. Это позволяет полностью исчерпать преимущества жидкого топлива и одновременно оптимизировать контур теплоносителя. Технический результат - улучшенная нейтронная экономика реактора, позволяющая дезактивировать собственные долгоживущие продукты распада, чтобы нужно было хранить только радиоактивные отходы с коротким периодом полураспада. Более того, используя избыток нейтронов, можно дезактивировать радиоактивные составляющие в отработанных тепловыделяющих элементах или производить медицинские радиоизотопы. 3 н. и 15 з.п. ф-лы, 3 ил.

Реферат

Изобретение представляет собой ядерный реактор с контуром циркуляции жидкого топлива.

Уровень техники

Практически все современные коммерческие реакторы работают на тепловых нейтронах с водяным охлаждением и водяным замедлителем, а также с твердыми тепловыделяющими элементами. Они имеют выгорание природного урана менее чем 1% и требуют обогащения, а также внешней переработки ядерного топлива. Даже концепции четвертого поколения используют тепловыделяющие элементы и поэтому по-прежнему нуждаются в предприятиях ядерного топливного цикла. Единственное исключение представляет собой жидкосолевой реактор (ЖСР), в котором топливо циркулирует в жидком виде и подвергается переработке при перерывах в работе. Жидкое топливо используется в ЖСР одновременно как теплоноситель, что, в принципе, имеет следующие преимущества:

А. Преимущества жидкого циркулирующего топлива

Жидкосолевая или любая другая форма жидкого топлива делает возможной непрерывную переработку в рабочем режиме непосредственно в активной зоне, что значительно сокращает периоды простоя. Возможность непрерывного удаления радиоактивных продуктов деления исключает вероятность возникновения возможных аварии по причине остаточного тепловыделения. Также исключено расплавление активной зоны реактора, т.к. активная зона находится в уже расплавленной форме. Более того, в случае перегрева или в целях обслуживания активную зону можно слить с помощью пассивной расплавляющейся пробки. Для высокой удельной мощности и эффективного обогащения температура жидкого топлива должна быть максимально возможной.

Б. Преимущества охлаждения с высокой температурой кипения

Соль или любая другая форма теплоносителя с высокой температурой кипения делает возможной работу при нормальном давлении в активной зоне. Это, в свою очередь, позволяет применять более компактный дизайн; отпадает нужда в дорогом корпусе высокого давления. Концепция высоких температур кипения также реализована в конструкциях четвертого поколения реакторов на быстрых нейтронах со свинцовым теплоносителем (LFR) и реакторов на быстрых нейтронах с натриевым теплоносителем(SPR).

Одновременное использование жидкого топлива в качестве теплоносителя имеет некоторые преимущества как по отношению к (А), так и (Б), но они не могут быть использованы в полной мере. К примеру, не существует материалов, которые одновременно выполняли бы оптимально оба условия. Циркулирующий материал, по существу, ограничен солевым расплавом, который представляет собой компромисс между высокой температурой топлива, хорошим охлаждением и приемлемой теплоемкостью. Результат - ЖСР. Он не позволяет приводить себя в действие ни на тепловых нейтронах, ни в недавно предложенном варианте на быстрых нейтронах при температурах, которые являются достаточно высокими для химии процесса, например для производства водорода, или высокого электрического коэффициента полезного действия.

Существуют следующие концепции для обогащения топлива:

В. Переработка вне здания реактора

Обычные химические технологии, как например, пьюрекс-процесс и производные, являются внешними. Они обладают следующими свойствами.

- Они требуют многолетнего промежуточного хранения, в противном случае слишком быстро разрушатся дорогие органические растворы из-за радиолиза.

- Малая точность разделения для многих элементов.

- Низкая скорость реакций при нормальной температуре.

- Производится большое количество использованных вспомогательных химикалий со средней и низкой радиоактивностью, которые нужно утилизировать.

По этим причинам данные технологии не подходят для переработки топлива в рабочем режиме

Г. Наработка внутри здания реактора.

Интегральный реактор на быстрых нейтронах (IFR) использует электролитическую очистку отработанного топлива для удаления части продуктов распада без разделения элементов, что является достаточным для восстановления критичности в реакторе на быстрых нейтронах с подвергнутыми переработке металлическими тепловыделяющими элементами. Этот метод проводится на площадке реактора, но не в рабочем режиме.

Д. Переработка в рабочем режиме

Переработка топлива в ЖМР, как это обеспечивает концепция четвертого поколения, возможна только в периодическом режиме. Для этого нужно остановить реактор и перевести топливо в систему для переработки. Непрерывная переработка не совместима с одновременным охлаждением. Для сокращения времени простоя необходима система переработки с большой производительностью. Однако такие системы для пирохимической переработки относительно малы. Главная составляющая - установка дистилляции для паров соли фтора, в которой разделяются соли металлов по их температурам кипения. У многих солей фтора эти температуры настолько высоки, что требуется дополнительное фторирование, после чего еще остаются соли фтора в месиве, которое нужно дополнительно обрабатывать.

Тем не менее, периодический режим в основном совместим с непрерывной циркуляцией топлива, если перед и/или после системы переработки находятся небольшие буфера, которые хранят часть топлива до тех пор, пока другая часть перерабатывается. Ни одна из концепций четвертого поколения не предусматривает переработку в рабочем режиме без прерывания работы реактора, так что все преимущества, названные в (А), никогда не будут исчерпаны.

Чем дальше от переработки топлива в рабочем режиме, тем большие запасы реактивности необходимы для длительной стабильной работы реактора. Чтобы поддерживать нейтронную экономику на постоянном уровне, нужно добавлять поглотитель нейтронов (сжигаемый нейтронный яд) в свежее топливо, который сильно ухудшает эту экономику. Это особенно значимо для подкритичных систем, приводимых в действие ускорителем (ADS). Чем больше запасы реактивности, тем больше должен быть ускоритель для производства недостающих нейтронов. Поэтому не найдется ни одной ADS-системы с маленьким ускорителем.

Дополнительные проблемы возникают при передаче тепла рабочему газу вследствие высокой удельной мощности. На обычных атомных электростанциях в контуре паровой турбины применяют непрямые теплообменники, чаще всего в виде парогенераторов, в которых первичный теплоноситель отдает свое тепло. То же самое применяется на электростанциях четвертого поколения, которые используют сверхкритичный углекислый газ в качестве вторичного теплоносителя. Проблема в том, что теплообменник занимает много места на ядерном реакторе электростанции. В то время, так как на обычных водо-водяных реакторах теплообменник занимает приблизительно столько же места, сколько и сам корпус реактора, то реакторам высокой мощности нужны теплообменники в десять раз больше. С этим были бы связаны высокие затраты на производство, что снижает высокую экономическую эффективность такого реактора.

Главная задача состоит в том, чтобы создать использующий жидкое топливо ядерный реактор, который будет охлаждаться так, чтобы все названые в (А) и (Б) преимущества могли быть полностью исчерпаны. Следующая задача состоит в том, чтобы сделать возможной переработку в рабочем режиме реактора без необходимости прерывать работу реактора (как в Г). Еще одна задача состоит в том, чтобы сделать возможной работу ADS-системы с компактным внешним источником нейтронов. Помимо этого желательна высокая температура для обеспечения применений химических процессов и высокого электрического коэффициента полезного действия. Также следует оптимизировать теплообмен, чтобы снизить стоимость производства.

Решение посредством двух циклов

Настоящее изобретение решает эти задачи посредством отделения контура циркуляции топлива от контура циркуляции теплоносителя. В дальнейшем оно будет называться «Двухфлюидный Реактор» или сокращенно DFR. DFR может быть объединен с химической системой переработки, которая действует в рабочем режиме при высокой температуре внутри контура циркуляции топлива. DFR может работать вместе с компактным ускорителем в подкритичном состоянии.

Отделение функции охлаждения от топлива освобождает реактор от вышеназванных ограничений. Теперь можно полностью исчерпать все преимущества топлива с высокой температурой (А) и теплоносителя с высокой температурой кипения (Б). Так как для теплоносителя нет ограничений по материалу, связанных с функцией топлива, то можно применять жидкометаллический теплоноситель, что позволяет DFR работать при очень высоких температурах и с высокой удельной мощностью. Это открывает новые высокоэффективные возможности для фактической переработки в рабочем режиме без необходимости прерывания работы реактора. Как и у любого другого высокотемпературного реактора можно производить электричество с высоким коэффициентом полезного действия и эффективно использовать технологическое тепло, например, для производства водорода. Высокая плотность носителей заряда у жидких металлов позволяет эффективное использование магнитогидродинамических генераторов (МГД) в первичном или вторичном контуре для производства электричества. Также можно применять МГД насосы для прокачки теплоносителя.

Скорость циркуляции жидкого топлива можно отрегулировать для любых ядерных назначений, например, для максимального выгорания, сжигания трансурановых элементов, производства (медицинских) изотопов, наработки расщепляющихся материалов или особой деактивации продуктов деления (трансмутации).

Работа DFR с жидкометаллическим теплоносителем влечет за собой (жесткий) спектр быстрых нейтронов, который следует из всех ядерных реакций с низким эффективным ядерным сечением. Это требует компактного устройства с концентрированным (неразбавленным) топливом, что, в свою очередь, приводит к высокой удельной мощности. Как и жидкосолевое топливо, так и жидкометаллический теплоноситель оба имеют хорошие свойства теплопередачи, которые особенно хорошо подходят для применения в активной зоне с высокой удельной мощностью. Материал, разделяющий обе жидкости, должен обладать достаточной теплопроводностью и, кроме того, быть устойчивым к коррозии от соли и жидкого металла. По сравнению с условиями реактора на тепловых нейтронах открывается широкий выбор изотопов для конструкционного материала стен из-за низкого ядерного эффективного сечения для быстрых нейтронов. Соответствующие материалы уже разработаны за последние десятилетия, несмотря на то что они содержат редкие и, следовательно, дорогие элементы. В отличие от твердых тепловыделяющих элементов, которые нужно регулярно заменять, они остаются постоянно в DFR, так что можно применять редкие добавки в сплавы без особого влияния на стоимость установки.

Не следует путать DFR с «Двухфлюидным реактором», который обсуждался в национальной лаборатории «Оук Ридж» в рамках эксперимента с жидкосолевым реактором MSRE. Для решения проблемы отделения солей тория от солей лантаноидов, производимых при делении ядер, связанной с близкими высокими температурами кипения, была рассмотрена прокладка трубопроводов, подлежащих заполнению насыщенной солью тетрафторида тория, внутри активной зоны с расплавленной солью урана 233 для наработки тория. Но это не было реализовано, т.к. не был подобран подходящий для спектра термических нейтронов материал трубопроводов.

Фактическая переработка топлива в рабочем режиме DFR

Настоящее изобретение делает возможным применение улучшенных методов сухой высокотемпературной переработки, которую в данном случае можно особенно эффективно скомбинировать с топливным циклом. В основном для этого подходят все методы разделения, в частности разделение за счет термических свойств (дистилляция, ректификация), различий по плотности (центрифугирование), по химическому составу и подвижности электрических зарядов (электролиз). Из-за ионной природы связи отработавшее топливо невосприимчиво к радиолизу и подходит как таковое для физико-химических методов разделения при высоких температурах. Два таких метода зарекомендовали себя в прошлом: способ электролиза солевого расплава в IFR (см. Г) и высокотемпературная дистилляция в ЖСР (см. Д). Оба применимы к DFR. Благодаря непрерывной переработке в рабочем режиме такая пирохимическая установка в DFR может быть спроектирована под меньшую производительность. В простом варианте применим способ электролитической очистки, чтобы очистить топливную соль с помощью осаждения смеси продуктов распада. Для специального применения трансмутации необходимы более точные способы разделения, которые могут быть достигнуты путем дробной дистилляции/ректификации, что, однако, выходит за рамки метода ЖСР.

Фториды обладают значительным качеством замедлителя, из-за которого смягчается спектр нейтронов и ухудшается нейтронная экономика. Это свойство и высокая температура кипения многих участвующих солей металлов делают фториды непригодными. Высшие галогены более пригодны относительно обоих свойств. Для металлов в смеси отработанного топлива хлориды имеют достаточно низкие температуры кипения, что делает возможным разделение только путем дробной перегонки.

Двухфлюидная ADS-Система

Фактическая переработка в рабочем режиме делает DFR выдающимся кандидатом для подкритической системы с ускорителем (ADS). Нейтронные яды постоянно отводятся из топлива, что позволяет реактору работать близко к 0,1% ниже уровня критичности. Небольшой ускоритель ионов, направляющий свой луч на мишени в активной зоне, может производить достаточно высокое число нейтронов, чтобы привести систему в критичное состояние. Таким образом, DFR можно полностью управлять через ускоритель с возможностью быстрой остановки реактора.

Теплообменник прямого контакта

При отборе тепла из реактора высокой удельной мощности и высокой рабочей температуры появляется особая проблема в том, что, хотя рабочая температура достаточно высока для выгодного применения газовых турбин, однако, даже работа турбины со сверхкритическим потоком зря тратила бы мощностной потенциал. К тому же, у DFR настолько высокая удельная мощность, что жидкий металл обладает самой высокой теплопроводностью, тогда как у газовой среды в контуре турбины теплопроводность самая низкая. Это влечет за собой то, что непрямой теплообменник имел бы объем на порядок больше объема активной зоны, из-за чего стоимость теплообменника стала бы преобладающей частью капитальных затрат. Поэтому, чтобы значительно снизить затраты на производство, выгодно применять теплообменник прямого контакта. Теплообменники прямого контакта широко применяются преимущественно в технологиях кондиционирования и в градирнях. Под прямым контактом имеется в виду отсутствие конструкционных элементов между первым и вторым теплоносителем. При этом тепло переносится преимущественно от водяных капель к воздуху, который в основном находится в условиях окружающей среды.

Принцип теплообменника прямого контакта

Согласно изобретению в теплообменнике прямого контакта в поток газа высокого давления в смешивающей камере впрыскивается жидкометаллический теплоноситель в виде распыленных капелек, чтобы с помощью результирующей большой площади прямого контакта нагреть газ в маленьком объеме. Перед турбиной находится сепаратор для отделения жидкого металла из потока газа высокого давления по принципу центробежной силы.

Использование теплообменника прямого контакта в DFR имеет преимущества, т.к. существенно улучшает экономическую эффективность реактора. С такой же целью можно использовать теплообменник прямого контакта и в других типах реакторов четвертого поколения. Применение в LFR было бы выгодным, если бы принципиально было бы достигнуто повышение рабочей температуры. При сегодняшнем состоянии техники LFR ограничены рабочей температурой в 700°С, т.к. вследствие экономических причин сталь должна применяться в качестве структурного материала и для оболочки. Также возможно использование в ВТР (высокотемпературный реактор), если таковые применяют солевые расплавы в качестве теплоносителя. Использование также было бы возможным. Тем не менее, из-за низкой температуры кипения натрия реакторы с натриевым теплоносителем (SFR) работают при таких низких температурах, что применение газовой турбины не является рациональным.

Пример варианта осуществления

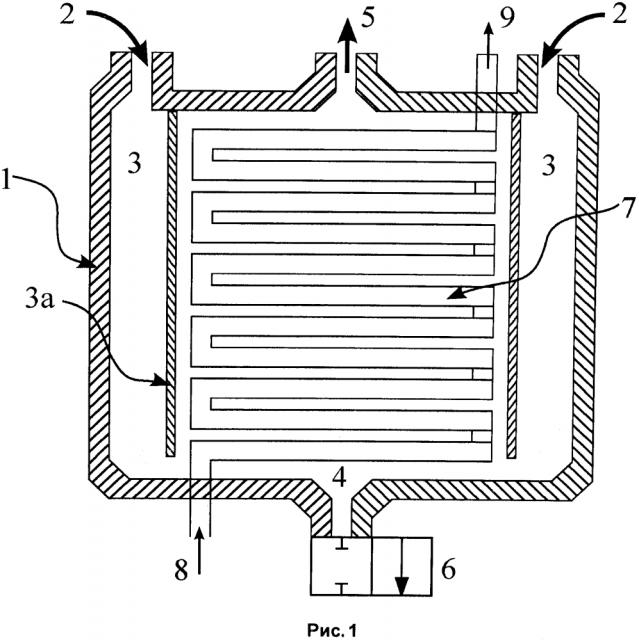

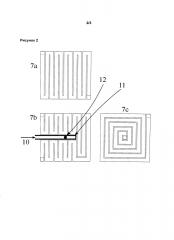

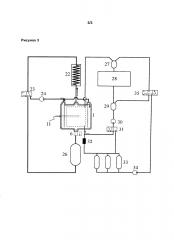

На рисунке 1 показано предпочтительное осуществление активной зоны реактора, на рисунке 2 - различные формы топливного трубопровода, а на рисунке 3 - вся система с контурами циркуляции теплоносителя и топлива.

Активная зона реактора

Показанная на рисунке 1 активная зона содержит заполненный теплоносителем корпус активной зоны (1) и топливный трубопровод (7), через который прокачивают жидкое топливо. Топливному трубопроводу (7) придана такая форма, что он по возможности компактно заполняет объем активной зоны, а теплоноситель в состоянии в достаточной степени и равномерно забирать тепло.

Вид сверху одного уровня топливного трубопровода (7) показан на рисунке 2 в разных возможных вариантах осуществления. Проще всего реализовать форму трубопровода, как показано на (7а). Для системы ADS средний уровень имеет другую форму (7b), чтобы иметь возможность направлять поток частиц (10) от внешнего ускорителя в центре активной зоны реактора на мишень (12), излучающую нейтроны. Вместо мишени (12) могут быть также установлены источники нейтронов, которые работают без внешнего ускорителя. Также можно сделать топливный трубопровод спиралевидным, как показано на (7с), что позволяет применить цилиндрическую форму корпуса.

В этом предпочтительном варианте осуществления в качестве теплоносителя применяется жидкий свинец, который циркулирует при температуре 1000°С и атмосферном давлении. Втекающий из теплообменника (22) свинец имеет более низкую температуру, поэтому пространство активной зоны (4) окружено перегородкой (3а) с хорошей теплопроводностью. Между перегородкой и внешней стеной реактора (1) образуется дополнительное пространство - пространство отражателя (3). Втекающий в точках (2) в полость отражателя «холодный» свинец, проходит сначала вниз, где он нагревается посредством теплопроводности от перегородки (3а). Там он также служит отражателем нейтронов, чтобы уменьшить их потерю. Внизу предварительно нагретый свинец продвигается в пространство активной зоны (4). Продвигаясь наверх, он забирает тепло от стен топливного трубопровода (7) и выходит из корпуса активной зоны с более высокой температурой на верхнем конце (5).

В этом предпочтительном варианте осуществления жидкая соль применяется в качестве топлива, которое циркулирует при температуре 1000°С и нормальном давлении. Жидкое топливо входит через нижний впуск (8) в пространство активной зоны (4). Большой поток нейтронов вызывает соответствующее число событий ядерного распада актинидов, находящихся в топливе. Выделяемая энергия деления нагревает топливо, которое отдает тепло теплоносителю через стенки топливного канала. События ядерного распада генерируют быстрые нейтроны с необходимой скоростью, чтобы поддерживать цепную реакцию внутри пространства активной зоны. В то время как топливо медленно циркулирует по каналам, распадается все больше и больше актинидов, так что оно выходит из пространства активной зоны (4) в верхнем выпуске (9) с измененным химическим составом и направляется к установке (28) для пирохимической переработки (PPU).

Цикл охлаждения и топливный цикл

Рисунок 3 показывает внешнюю конструкцию, топливный цикл и цикл охлаждения. Первый контур в ядерном реакторе, который также называется топливным контуром, содержит в себе два насоса (30, 34), установку (28) для пирохимической переработки, предбуферный резервуар (27), послебуферный резервуар (29), охлаждаемую расплавляющуюся пробку (32), три подкритичных топливных емкости хранения жидкого ядерного топлива (33) и два электромагнитных клапана (31, 35), причем упомянутый первый контур входит в блок активной зоны (1) через впуск (8), проходит через топливный трубопровод для ядерного топлива (7) по пространству активной зоны (4) и снова выходит из корпуса активной зоны через выпуск (9). Второй контур, который также называется контуром теплоносителя или контуром охлаждения, содержит в себе насос (24), многоканальный вентиль (23), временный резервуар (26) для теплоносителя и теплообменник (22), причем упомянутый второй контур входит через по меньшей мере один впуск (2) в корпус активной зоны (1), проходит через пространство рефлектора (3) между теплопроводящей перегородкой (3а) и внешней стеной корпуса активной зоны (1) и далее через пространство активной зоны (4), омывая топливный контур (7), и выходит из корпуса активной зоны (1) через выпуск (5).

После того как нагретый жидкий свинец вышел из реактора, он входит в теплообменник (22). Там в зависимости от энергетической потребности отбирается часть тепла для производства электричества или технологических задач. Свинец выходит из теплообменника при более низкой температуре и после прохода через многоканальный вентиль (23) закачивается (24) обратно в активную зону. Для технологического обслуживания можно слить жидкий свинец через клапан (6) в нижней части корпуса реактора во временный резервуар для теплоносителя (26), откуда его можно снова закачать в корпус реактора, проходя клапан многоканального вентиля (23) снизу.

В качестве теплообменника в предпочтительном исполнении используется теплообменник прямого контакта. При этом теплообменник прямого контакта занимает место камеры сгорания в газовой турбине, причем теплоперенос происходит путем распыления жидкого теплоносителя, предпочтительно жидкого металла и, в частности, свинца, в газовую струю из турбокомпрессора в камеру, сформированную под динамические потоки, а затем капли отделяются в центробежном сепараторе, прежде чем разогретый газ войдет в турбину.

В предпочтительной конструкции скорость потока жидкого металла замедляется в бассейне и выравнивается с рабочими скоростями насосов впрыска для равномерной подачи в смесительную камеру. Смесительная камера состоит из группы форсунок, которые распыляют с помощью впрыскивающих насосов находящийся под высоким давлением жидкий металл в виде дождя с каплями требуемого размера в газовый поток высокого давления. Для работы с неполной мощностью можно отключить равномерные подгруппы форсунок и изменить размер капель с помощью конических шипов в форсунках. Так можно при уменьшенном потоке газа сохранить эффективность сепаратора, т.к. масса капель увеличилась. Смесительная камера в поперечном разрезе конгруэнтна и находится рядом с входом последующего сепаратора. Жидкий металл, в частности свинец, может служить смазкой во впрыскивающем насосе. Согласно изобретению свинец - предпочтительный теплоноситель.

К смесительной камере подключен сепаратор, в котором разогретый газ отделяется от металлических капель. Т.к. газ движется с высокой скоростью и давлением, то подходящими являются сепараторы с центробежным принципом действия, такие как циклон или вихревая труба. Чтобы достичь высокой интенсивности разделения, их можно расположить как ступени или как множество параллельных единиц. Очищенный газ входит через форсунки для преобразования внутренней энергии на турбину.

Расположение ступеней циклона такое, что за сепаратором большего диаметра следует несколько сепараторов меньшего диаметра и, следовательно, с большей центробежной силой, поэтому газ распределяется на подходящее число меньших циклонов. Таким образом, можно отделить капельки меньшего размера.

Из циклонов отделенный жидкий металл транспортируется в коллектор с помощью зубчатых шлюзов, которые одновременно служат для трансформации высокого давления в давление окружающей среды в области турбины. Из коллектора жидкий металл перекачивается насосом в активную зону реактора. Благодаря компактному устройству, которое стало возможным, коллектор может быть размещен непосредственно рядом с резервуаром для впрыскивающих насосов или использовать резервуар с механически убираемой перегородкой, чтобы в случае аварии (отключение электроснабжения) перегородка удалялась самостоятельно и позволяла бы естественную конвекцию восстановленного контура теплоносителя.

Ранее описанные процессы теплообмена капель, отделения и отвода металла работали бы дальше, если капли бы охладились ниже температуры плавления и затвердели. В этом случае нужно только совершать подогрев в коллекторе, например, от потока жидкого металла для расплавления частичек металла.

Газ должен быть достаточно химически инертным по отношению к жидкому металлу, чтобы не могло получиться стабильного химического соединения между ними. Азот является удовлетворительным для многих металлов. Однако газовые турбины работают по термодинамическому циклу Брайтона-Джоуля, в котором применение одноатомных газов значительно повышает коэффициент полезного действия по показателю адиабаты, т.к. никакие внутренние степени свободы молекул газа не поглощают энергию. Поэтому для высокотемпературных реакторов применяется предпочтительно гелий, который также предпочтителен и из-за его нейтронных свойств. Кроме того, теплопроводность гелия вдвое выше чем, например, у аргона, что вдвое уменьшает площадь теплообмена. В непрямом теплообменнике с описанными большими габаритами и связанным с ними высоким расходом материала применение гелия было бы выгоднее, чем аргона. Согласно изобретению это неважно для применяемого теплообменника прямого контакта. К тому же аргон гораздо дешевле в отличие от гелия. Так можно заметно снизить потребность в материале и вместе с этим и стоимость постройки, а также применять аргон, что существенно снизило бы общие затраты. В предложенной конструкции DFR со свинцом в качестве теплоносителя предпочтительной является комбинация свинца и аргона.

Обычно сепарация перед турбиной возможна не полностью. Современные газовые турбины уже состоят из устойчивых материалов и в состоянии справиться с серной кислотой и частичками пыли. Новейшие разработки для увеличения коэффициента полезного действия пришли к тому, чтобы применять прямое сжигание угольной пыли, причем турбина должна выдержать большое количество пепла. По сравнению с этим капельки свинца менее проблематичны, к тому же температура газа остается и после турбины выше температуры плавления свинца. Однако и свинец, который осаждается на лопасти ротора и статора, создавал бы неравновесие, которое приводит к вибрациям лопастей относительно потока газа, что вызывает стряхивание свинца. Это также применимо и для турбокомпрессора. Оставшиеся в потоке газа капли свинца далее замерзали бы в теплообменнике, где рабочий газ отдает свое тепло. Т.к. свинец обладает хорошей теплопроводностью, функция теплообменника от этого не пострадала бы, кроме постоянного заполнения свинцом, что требует регулярного обслуживания. Чтобы растянуть эти интервалы, в комбинации с теплообменником желательно установить отделители, такие как отделитель с ламеллами, пылеуловитель, камерный отделитель или паросушилка, которые действуют на сильно замедленный газ.

Выходящее (9) из активной зоны реактора жидкое топливо сначала собирают в предбуферном пространстве (27). Оттуда некоторый объем, который может быть переработан, отводится в PPU (28). Этот переработанный объем собирают в послебуферном пространстве (29) и оттуда закачивают (30) обратно в пространство активной зоны (4) через электромагнитный клапан (31) и через впуск (8) в нижней части активной зоны реактора. Буферные резервуары (27), (29) служат для компенсации временных скачков скорости протока в реакторе и в PPU (28); с той же целью можно включить в контур и подкритичные резервуары (33). Это будет необходимо, если будет применен последовательный способ, такой как, например, электрорафинирование. Предбуферный резервуар (27) можно применять для очистки топлива от инертных газов.

В режиме с ADS топливная смесь поддерживается слегка ниже критичности с помощью PPU (28), поэтому ускорителю-источнику нейтронов нужно предоставлять лишь несколько промиле от целого потока нейтронов, чтобы позволить реактору стать критичным. Таким образом, достаточно маленького ускорителя вместо высокоэнергичного ускорителя с источником расщепления.

Для технического обслуживания или в случае аварии предусмотрен подкритичный топливный резервуар (33). Он состоит из нескольких баков, емкость каждого из которых составляет глубоко подкритичную массу жидкого топлива. Баки можно наполнить через расплавляющуюся пробку (32) на дне корпуса реактора или через многоканальный вентиль (31) из послебуферной емкости (29) с помощью насоса (30).

Активно охлаждаемую расплавляющуюся пробку (32), которую также применили при эксперименте MSRE в лаборатории «Оук Ридж», можно использовать и для штатной остановки системы. По сути, это кусок трубы, охлаждаемый постоянным теплоотводом. Из-за не минимальной теплопроводности жидкосолевого топлива тепло, произведенное в пространство активной зоны (4), распространяется и до расплавляющейся пробки (32). Непрерывный теплоотвод отрегулирован так, что соль еще не плавится, если в пространстве активной зоны (4) температура 1000°С. При более высоких температурах или при отключении электричества тепло, подведенное через жидкую соль, расплавит соль в пробке так, что она откроется и топливо стечет в подкритичные резервуары (33). Оттуда его можно закачать (34) через еще один многоканальный вентиль (35) в предбуферный (27) или в послебуферный резервуар (29).

Жидкосолевое топливо представляет собой смесь из делящейся и расщепляющейся соли актинидов. Это может быть комбинацией 238U/239PU или 232Th/233U. Для цикла уран/плутоний реактору необходимо начальное количество плутония (можно применить и высокообогащенный U-235 в качестве альтернативы, если плутоний недоступен). Доля плутония зависит от размеров активной зоны вследствие различных нейтронных потерь на поверхности. Максимальная доля плутония, которая требуется самой маленькой пригодной к использованию системе, составляет 35%, тогда как более крупные конструкции обходятся и меньшими долями плутония. Остаток состоит из соли U-238. В качестве соли предпочитаются трихлориды, т.е. UCl3 и PuCl3, которые находятся в жидком состоянии в подходящем температурном интервале. Для уменьшения нейтронных потерь, чаще всего происходящих из-за захвата изотопом CI-35, который порождает радиоизотоп CI-36, следует использовать CI-37.

Отрицательный температурный коэффициент

PPU (28) производит топливную смесь, которая критична внутри реактора при требуемой температуре 1000°С. Существует главным образом три эффекта, которые приводят к отрицательной обратной связи с интенсивностью ядерного распада, ослабляя поток нейтронов при растущей температуре:

- Доплеровское расширение резонансов в эффективном ядерном сечении захвата нейтронов увеличивает макроскопическое сечение

- Уменьшение плотности жидкосолевого топлива уменьшает концентрацию распадающихся нуклидов

- Уменьшение плотности жидкого свинца уменьшает концентрацию ядер свинца отражающих нейтроны.

Благодаря своей высокой массе и многим стабильным изотопам из-за заполнения оболочки ядра, свинец - выдающийся нейтронный отражатель с маленькой способностью замедления и низким эффективным ядерным сечением захвата нейтронов. Вместе эти эффекты способствуют глубоко отрицательному температурному коэффициенту в спектре быстрых нейтронов. Это противоположно натриевому теплоносителю, который обладает неравно высоким эффективным ядерным сечением захвата нейтронов, сильнее замедляет и слабее отражает, и, следовательно, способствует более сильному потоку нейтронов, т.е. обладает положительным температурным коэффициентом. Следовательно, меньшая активация свинца делает лишней промежуточное кольцо теплоносителя, в отличие от натриевого теплоносителя.

Включение реактора

Для запуска систему прогревают до тех пор, пока топливо и свинец не станут жидкими. Одновременно включают охлаждение расплавляющейся пробки (32). Из подкритичных топливных резервуаров (33) закачивают топливо в пространство активной зоны (4). Немного жидкого топлива ответвляется через тройник в нижней части реактора в расплавляющуюся пробку (32), где оно застывает и закупоривает ее. В пространстве активной зоны (4) топливо становится критичным.

Теперь реактором управляют описанные физические системы управления. Сначала скорость расщепления и соответствующее выделение энергии минимально. При включении насоса для теплоносителя (24) начинается циркуляция свинца. Благодаря теплоотводу в теплообменнике (22) (он, в свою очередь, разумеется, должен быть способным к отводу тепла) температура в активной зоне реактора падает. Системы управления делают реактор надкритичным до тех пор, пока не достигнута и не выровнена номинальная температура. Этот процесс может продолжаться до тех пор, пока не достигнута номинальная мощность реактора. В обратном случае, если замедляется циркуляция свинца (в том числе и в случае неисправности), растет температура активной зоны, из-за чего она становится подкритичной и производит меньше тепла до тех пор, пока не будет достигнута номинальная температура. Таким образом, скорость расщепления в реакторе всегда следует отбору энергии. Температура равновесия (номинальная температура) определяется содержанием расщепляющихся материалов (здесь содержанием плутония) в топливной соли. PPU (28) следит за тем, чтобы топливо соответствующим образом смешивалось.

Остановка реактора

Для штатной остановки прекращают циркуляцию свинца и охлаждение расплавляющейся пробки (32), чтобы жидкосолевое топливо стекло в подкритичные резервуары (33). То же самое случается и при отключении электрического питания всей установки. Если же по какой-то причине, такой как неисправность или саботаж, PPU поспособствует слишком высокому содержанию расщепляющихся материалов в топливе, то возрастет номинальная температура, что, в свою очередь, задействует расплавляющуюся пробку.

Следовательно, не существует разницы между штатным и аварийным отключением.

Возможные аварии

PPU (28) постоянно удаляет продукты деления из топливной соли и заменяет их на воспроизводящий материал, например, U-238. Остаточное тепловыделение незначительного количества продуктов деления во время одного цикла может быть легко пассивно отведено от подкритичных резервуаров. Короче говоря, во всех известных реакторных авариях, таких как отключение электричества, аварии с потерей теплоносителя, реактивностной аварии, аварии из-за остаточного тепловыделения DFR ведет себя как при штатном отключении.

Использование избытка нейтронов

При использовании цикла уран-плутоний деление плутония производит высокий избыток нейтронов. Также и после регенерации 239Pu через наработку из 238U все еще остается большой избыток нейтронов. Если в топливо подмешивать только 238U, то этот избыток нейтронов приведет к дополнительному плутонию. Интенсивность конверсии выше единицы -реактор работает в бридерном режиме. Избыток нейтронов можно применять и в других процессах трансмутации, например, в подмешивании в топливную смесь через PPU (28) долгоживущих продуктов деления. Так как и после трансмутации самообразовавшихся долгоживущих продуктов деления остается значительный избыток нейтронов, который можно использовать для трансмутации долгоживущих продуктов деления из выгоревших топливных элементов других (современных) реакторов. Только если использовать избыток нейтронов по-другому, реактор будет работать в самоподдерживающемся режиме, т.е. интенсивность конверсии равна единице.

Альтернативно PPU (28) может добавлять торий или инертные материалы, чтобы выровнять избыток нейтронов.

Выход нейтронов при расщеплении U-233 в ториево-урановом цикле существенно ниже, чем при расщеплении Pu-239 в урано-ториевом цикле.

Возможно использование DFR в качестве Th-U реактора-бридера на быстрых нейтронах с интенсивностью конверсии чуть выше единицы. Могла бы быть возможной трансмутация самообразовавшихся долгоживущих продуктов деления. Для этого PPU (28) требуется отделять 233Ра и содержать 233Ра, пока он не рас