Устройство для стабилизации геометрических параметров кольцевых деталей

Иллюстрации

Показать всеИзобретение относится к обкатке кольцевых деталей. Устройство содержит станину с размещенными на ней двумя опорными и деформирующим валками, механизм вращения обрабатываемой детали и механизм нагружения. Оси опорных валков установлены на станине неподвижно. Один опорный валок соединен с приводом вращения. Деформирующий валок установлен с возможностью поворота его оси вокруг неподвижной оси, закрепленной на станине с помощью динамометров. Механизм нагружения выполнен в виде винтового механизма, выполненного с возможностью прижатия деформирующего валка к детали с силой, фиксируемой упомянутыми динамометрами. В результате упрощается конструкция устройства и уменьшаются отклонения геоментрических размеров обработанной детали. 2 ил., 1 пр.

Реферат

Изобретение относится к области машиностроения и может быть использовано в подшипниковой промышленности для релаксации остаточных технологических напряжений и стабилизации размеров колец подшипников.

Известно устройство для стабилизации геометрических параметров деталей [авторское свидетельство SU №1682149]. В изобретении с целью повышения качества правки цилиндрических деталей предложено устройство с вмонтированным в его корпусе правящим роликом, радиус рабочего профиля которого меньше радиуса рабочего профиля опорного элемента, а касательная к рабочим профилям, обращенным к рабочей зоне, параллельна осям вращения правящего ролика и опорного элемента. При вращении детали в контакте с ее вогнутой поверхностью выступает правящий ролик, а с выпуклой - опорное кольцо. Так как они имеют различные конфигурации и радиусы рабочих профилей, степень пластической деформации при постоянном усилии на вогнутой и выпуклой поверхностях детали различны. В процессе вращения детали протекает процесс правки, который прекращается при достижении прямолинейности детали.

Однако в данном устройстве не предусмотрена возможность заклинивания одного из правящих роликов вследствие большой по величине осевой составляющей силы давления в зоне контакта. Другим недостатком устройства является отсутствие непосредственного контроля создаваемого усилия, косвенно устанавливаемого по величине смещения правящего ролика.

Известно также обкатное устройство [авторское свидетельство SU №422576]. В изобретении с целью стабилизации усилия деформирования в отверстие держателя помещена сменная упругая втулка, и устройство снабжено вторым держателем, расположенным оппозитно первому. Устройство может быть использовано на токарном станке, путем установки в резцедержавку, для обкатки наружной поверхности деталей цилиндрической формы.

Недостатком данного устройства является отсутствие непосредственного контроля создаваемого усилия, которое регулируется путем установки пружинных втулок различной жесткости.

Известно также устройство для правки геометрических параметров деталей [авторское свидетельство SU №1652015]. В изобретении правка цилиндрических деталей осуществляется путем вращения детали на опорных роликах и силового воздействия перпендикулярно оси вращения нажимным роликом, постоянно увеличивая прогиб изделия. С целью повышения качества правки, потребную для вращения мощность непрерывно измеряют, и при достижении амплитудной мощности 5-10% от ее максимального значения воздействие на изделие роликом прекращают. Конструкция устройства обладает жесткостью за счет рамной конфигурации, обеспечивающей силовое замыкание контакта обкатываемой детали и роликов.

Однако установка параметров наладки устройства на основе эмпирических данных и отсутствие оперативных средств контроля за процессом обкатки затрудняют обеспечение требуемого качества для высокоточных изделий, например колец подшипников, что является недостатком данного устройства.

Известен также бесцентровый станок для обработки наружных цилиндрических деталей пластическим деформированием [авторское свидетельство SU №616118], содержащий станину, загрузочное устройство, два противоположно расположенных и установленных под углом друг к другу рабочих ролика, один из которых имеет заборный конус. Особенность данной конструкции состоит в том, что с целью обеспечения автоматической правки и подачи деталей, она снабжена закрепленным на станине вращающимся диском, ось которого смещена относительно оси симметрии рабочих роликов, и съемным правящим роликом, установленным с возможностью возвратно-поступательного перемещения вдоль своей оси.

Недостатком данного устройства является сложность конструкции и необходимость в использовании пневмопривода для создания рабочего усилия. Кроме того, в данном устройстве отсутствует возможности контроля прикладываемого усилия.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому изобретению является устройство для стабилизации геометрических параметров кольцевых деталей (авторское свидетельство SU №683890), содержащее станину, на которой размещены рабочие ролики и механизм нагружения. Вращение детали осуществляется с помощью специального шпиндельного узла. Механизм нагружения выполнен в виде штока гидроцилиндра, несущего деформирующие ролики. Кроме того, устройство содержит механизм разгружения, выполненный в виде двух гидроцилиндров, несущих опорные ролики и связанных гидравлически с механизмом нагружения.

Недостатком наиболее близкого аналога является сложность конструкции и управления из-за наличия сложной гидравлической системы, сложности регулировки положения опорных роликов относительно шпинделя станка, наличия массивной стойки для крепления силового гидроцилиндра. Другим недостатком является отсутствие средств оперативного контроля за действующей на обрабатываемую деталь нагрузкой.

Задачей изобретения является упрощение конструкции устройства при повышении стабильности размерной точности колец подшипников.

Поставленная задача достигается тем, что в устройстве для стабилизации геометрических параметров кольцевых деталей, содержащем станину с размещенными на ней опорными и деформирующим роликами, механизм вращения обрабатываемой детали и механизм нагружения, опорные и деформирующий ролики выполнены в виде трех валков, оси двух опорных валков установлены на станине неподвижно, при этом ведущий опорный валок соединен с приводом вращения, деформирующий валок установлен с возможностью поворота его оси вокруг неподвижной оси, закрепленной на станине с помощью динамометров, а в качестве механизма нагружения используется винтовой механизм, прижимающий деформирующий валок к изделию с силой, фиксируемой динамометрами.

Техническим результатом является упрощение конструкции устройства, достигаемое заменой дорогостоящего гидропривода для создания усилия винтовым механизмом, и повышение стабильности геометрических параметров кольцевых деталей за счет использования схемы силового замыкания с практически равномерным расположением точек контакта и использования тензодатчиков для контроля величины усилия.

Так как в предлагаемом устройстве используется простой винтовой механизм нагружения, деталь устанавливается непосредственно на деформирующие ролики, а деформирующие ролики имеют свой привод вращения, то отпадает необходимость в использовании шпинделя, сложной гидросистемы, отсутствует массивная стойка для крепления силового гидроцилиндра, отпадает необходимость центрирования опорных роликов относительно оси вращения детали, что существенно упрощает конструкцию и управление устройством. А так как один из валков выполнен с возможностью поворота его вокруг оси, закрепленной на станине с помощью динамометров, то это позволяет регулировать и контролировать силу воздействия валков на деталь, что повышает стабильность ее геометрических параметров.

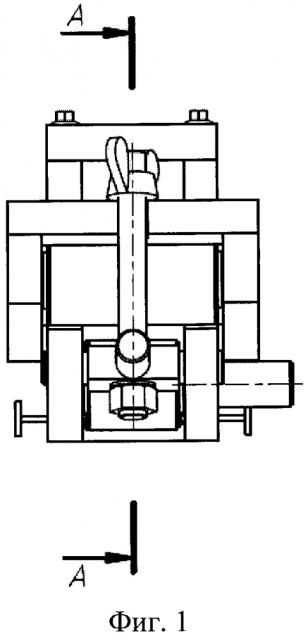

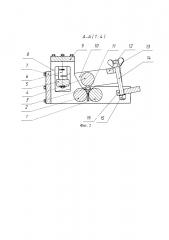

Сущность изобретения поясняется Фиг. 1-2, где на Фиг. 1 изображен вид устройства спереди, на Фиг. 2 изображен продольный разрез устройства с установленным кольцом и позициями 1-16 обозначены:

1 - ведущий опорный валок

2 - опорный валок

3 - обрабатываемая деталь (в устройство не входит)

4 - деформирующий валок

5 - неподвижная ось

6 - динамометры

7 - пластины

8 - Г-образные плиты

9 - пластина

10 - пластины

11 - регулируемый упор

12 - планка

13 - гайка-барашек

14 - винт

15 - гайка

16 - поворотная планка

Устройство состоит из корпуса, представляющего собой две параллельно расположенные Г-образные плиты 8, соединенные пластинами 7 и 9. В плитах 8 на опорах качения (не показаны) установлены два опорных валка 1 и 2, на которые устанавливают обрабатываемую деталь 3. Третий деформирующий валок 4 в опорах качения (не показаны) закреплен на двух параллельных пластинах 10. С одного конца пластины 10 установлены на неподвижной оси 5, закрепленной с помощь двух симметрично установленных по краям оси 5 динамометрах 6 на пластине 9. С другого конца пластины 10 жестко соединены планкой 12, имеющей боковой паз, симметрично расположенный относительно пластин 10. Благодаря такой конструкции валок 4 имеет возможность поворачиваться вместе с пластинами 10 вокруг центра О неподвижной оси 5.

Для регулировки положения обрабатываемой детали 3 в осевом направлении опорных валков 1, 2 и деформирующего валка 4 установлен регулируемый упор 11. Для создания радиального усилия опорных валков 1, 2 и деформирующего валка 4 на обрабатываемую деталь 3 служит механизм нагружения, состоящий из винта 14, закрепленного гайкой 15 на поворотной планке 16, и гайки-барашка 13. Поворотная планка 16 имеет возможность поворачиваться на оси (не показана), установленной параллельной осям опорных валков 1, 2 и деформирующего валка 4 на Г-образных плитах 8. Верхний конец винта 14 при повороте с поворотной планкой 16 имеет возможность устанавливаться в боковой паз планки 12.

Работа устройства осуществляется следующим образом. Первоначально винт 14 с гайкой 13 и гайкой-барашком 15 находится в свободном положении. Пластины 10 вместе с деформирующим валком 4 поворачивают до предельного вертикального положения. Регулируемый упор 11 отжимают до предела. Кольцо или группа кольцевых обрабатываемых деталей 3 устанавливается на параллельно расположенные опорные валки 1 и 2. Регулируемый упор 11 отпускается и под действием пружины фиксирует положение кольцевой обрабатываемой детали 3 относительно осей опорных валков 1, 2. После установки кольцевой обрабатываемой детали 3 пластины 10 с деформирующим валком 4 опускаются до контакта с обрабатываемой деталью. Винт 14 поворачивается до соприкосновения с планкой 12, как показано на фиг. 2. Гайка-барашек 13 завинчивается до тех пор, пока радиальное усилие, регистрируемое терминалом или персональным компьютером от поступающих с динамометров 6 сигналов, не достигнет требуемой величины. Если динамометры 6 показывают разное значение, то перемещают регулируемый упор 11 так, чтобы показания динамометров были одинаковые. После фиксации гайки-барашка 13 ведущему опорному валу 1 начинает передаваться вращение от электродвигателя или иного источника вращательного движения с постоянной частотой вращения. Происходит процесс многоцикловой обкатки обрабатываемой детали 3. После завершения полного цикла обработки в обратном порядке производятся действия, аналогичные действиям при установке. После подъема деформирующего валка 4 с пластинами 10 обрабатываемая деталь 3 извлекается из рабочей зоны, а на ее место устанавливают новую деталь.

Как видно, устройство просто в конструкции и управлении. Так как наличие двух динамометров 6 обеспечивает симметричное нагружение детали и точную установку требуемого значения силы воздействия опорных валков 1, 2 и деформирующего валка 4 на обрабатываемую деталь 3, то это гарантирует высокое качество обработки и стабильность получаемых результатов. Тем самым решается поставленная задача.

Технико-экономическая эффективность предлагаемого устройства заключается в следующем.

1. Упрощение конструкции устройства для стабилизации геометрических параметров деталей типа колец и снижение себестоимости его изготовления.

2. Повышение стабильности результатов обработки.

3. Простота практического использования устройства, экономия энергии и других производственных ресурсов.

4. Возможность использования установки для отработки рациональных режимов стабилизации кольцевых деталей.

Пример. Опытный образец заявляемого устройства был применен для стабилизации геометрических параметров деталей типа наружного кольца подшипника 36019К6 (ГОСТ 831-75) с наружным диаметром Dк=24 мм. Режимы обработки устанавливали в соответствии с рекомендациями, изложенными в патенте RU на изобретение №2478031 (Королев А.В., Королев А.А., Королев А.А.). Предварительно с помощью регулируемого упора 11 устройство настраивали так, чтобы оба динамометра 6 показывали одинаковые значения. Кольцо устанавливали в устройство между валками и закручивали гайку-барашек 13 до тех пор, пока величина силы давления по показаниям с динамометров не достигнет величины F=1700 Н. После чего включали вращение ведущего опорного вала 1, который исходя из требуемой частоты вращения кольца nк=150 об/мин и диаметра валка Dв=80 мм должен вращаться с частотой 45 об/мин. Обработку производили в течение времени Т-24 с, за которое кольцевая деталь совершала 60 оборотов, чтобы произошла полная стабилизация геометрических параметров детали. Качество стабилизации геометрических параметров после завершения вибромеханической обработки детали было оценено с помощью кругломера системы Talyrond, фирмы «Taylor Hobson». Измерение показало уменьшение геометрических параметров: отклонения от круглости, гранности и волнистости.

Устройство для обкатки кольцевых деталей, содержащее станину с размещенными на ней опорными и деформирующим валками, механизм вращения обрабатываемой детали и механизм нагружения, отличающееся тем, что опорные валки выполнены в виде двух валков, оси которых установлены на станине неподвижно, при этом один опорный валок является ведущим и соединен с приводом вращения, деформирующий валок установлен с возможностью поворота его оси вокруг неподвижной оси, закрепленной на станине с помощью динамометров, а механизм нагружения выполнен в виде винтового механизма, выполненного с возможностью прижатия деформирующего валка к детали с силой, фиксируемой упомянутыми динамометрами.