Вибрационный классификатор

Иллюстрации

Показать всеИзобретение относится к механизмам для классификации сыпучих материалов по крупности. Вибрационный классификатор содержит способное к вибрационному движению основание, на котором закреплены сита с вертикальными параллельными поверхностями, разграничивающие чередующиеся внутренние и внешние каналы с возможностью подачи сырья во внутренние каналы и раздельного отведения фракций из внутренних и внешних каналов. Внутренние каналы имеют ширину не более утроенного номинального размера частиц подаваемого на классификацию сырья. Вблизи выхода из внутренних каналов имеются прикрепленные к упомянутому основанию вертикальные поперечные барьеры высотой не ниже трети от высоты сит. Технический результат – повышение эффективности классификации, а также снижение степени засорения сит. 5 ил.

Реферат

Изобретение относится к устройствам, предназначенным для классификации сыпучих материалов по крупности, и может быть использовано в металлургической, химической, горно-обогатительной и строительной промышленности, в частности, для получения мелких товарных фракций при производстве щебня.

Известно вибрационное устройство, предназначенное для классификации сыпучего материала по размерам частиц. Это устройство представляет собой набор друг под другом расположенных сит, размер ячеек которых последовательно уменьшается от верхнего сита к нижнему. При вибрации порция материала, загруженного на верхнее сито, распределяется по ситам в соответствии с размером частиц [1]. К недостаткам этого устройства можно отнести сравнительно низкую производительность, связанную, в частности, с засорением отверстий сит.

Широко используется в различных отраслях промышленности вибрационный грохот, состоящий из короба, опирающегося на упругие элементы, вибровозбудителей и рабочей поверхности. В качестве рабочей поверхности применяют, например, сито с выбранным для проведения классификации размером ячеек, являющееся дном короба. Сыпучий материал перемещается по ситу под действием вибрации к разгрузочному торцу и подвергается просеиванию - частицы с крупностью менее определенного размера проходят сквозь сито [2].

Недостатком вибрационного грохота является «забиваемость» сит, особенно интенсивная при просеивании мелкого, влажного или глинистого материала; трудности, связанные с обеспечением равномерного слоя при движении сыпучего материала по просеивающей поверхности; ограничение скорости перемещения сыпучего материала по просеивающей поверхности, большая величина занимаемой площади при заданной производительности.

В качестве прототипа взят вибрационный грохот, содержащий закрепленные на общем основании вертикальные сита, разграничивающие чередующиеся внутренние и внешние каналы [3]. Основание совершает винтовые вибрации, а подлежащее разделению сырье поступает во внутренние каналы. Полученные фракции выводятся из внешних и из внутренних каналов раздельно. Основным недостатком этого устройства также является засорение сит.

Задачей предлагаемого изобретения было создание вибрационного классификатора, устойчивого к засорению сит и имеющего повышенную производительность на единицу рабочей площади производственного помещения.

Решение поставленной задачи с учетом указанных проблем основано на использовании обнаруженного авторами эффекта, состоящего в том, что при достаточной интенсивности вибрации сыпучий материал приобретет свойства газа и просеивается через отверстия, расположенные в наклонных или вертикальных частях просеивающей поверхности за счет диффузии столь же, а иногда и более интенсивно, чем через отверстия, находящиеся, как обычно, в донной части горизонтальной или слабо наклоненной в продольном направлении просеивающей поверхности.

Конкретно поставленная задача решается предлагаемой конструкцией и выбором параметров устройства следующим образом.

Короб грохота включает в себя лоток или систему лотков, параллельные боковые поверхности которых представляют собой вертикально установленные просеивающие поверхности. Между ситами образуются чередующиеся внутренние - определенной ширины - и внешние каналы. Во внутренние каналы подается предназначенное для классификации сырье, мелкая фракция отсеивается во внешние каналы, а крупная остается во внутренних. Фракции отводятся из внутренних и внешних каналов раздельно. Экспериментальным путем установлено, что расстояние между боковыми поверхностями внутреннего канала (ширина лотка) должно быть не более 3-х номинальных размеров классифицируемого сыпучего материала. При больших значениях ширины лотка существенно снижается эффективность процесса. На разгрузочном торце лотка между боковыми поверхностями устанавливается барьер определенной высоты, обеспечивающий заполнение объема лотка сыпучим материалом, его циркуляцию в нем и тем самым способствует интенсификации процесса просеивания.

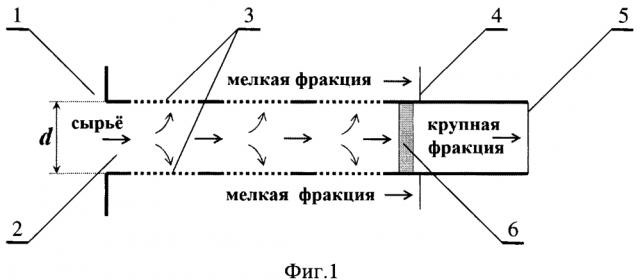

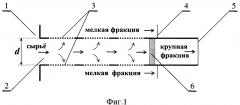

На фиг. 1 представлена схема предлагаемого устройства; на фиг. 2 - просеивающая поверхность предлагаемого устройства; на фиг. 3 - общий вид классификатора; на фиг. 4 - зависимость эффективности работы предлагаемого классификатора Е от высоты барьера h; на фиг. 5 - зависимость эффективности работы предлагаемого классификатора Е от ширины лотка d.

Принцип работы устройства проиллюстрирован на фиг. 1, где показан вид сверху. Из внутреннего пространства загрузочного бункера 1 сыпучий материал поступает во внутренний канал 2, ограниченный параллельными ситами 3, и перемещается под действием вибрации в горизонтальном направлении. Параметры вибрации выбираются такими, чтобы сыпучий материал в лотках находился в состоянии виброкипения, сопровождаемого увеличением объема сыпучего материала, интенсивным хаотичным взаимодействием между частицами, сегрегацией мелких частиц к боковым просеивающим поверхностям и проходом через них. Попавшая во внешние каналы мелкая фракция движется под действием вибрации в горизонтальном направлении и сбрасывается с кромки 4. Оставшаяся во внутреннем канале крупная фракция сбрасывается с кромки 5. Интенсивному взаимодействию между частицами, интенсификации процесса классификации способствует ограничение ширины лотка - не более 3-х номинальных размеров частиц сыпучего материала и наличие барьера высотой не менее 0.3 h, где h - расстояние от дна лотка до верхней кромки просеивающей поверхности (при меньшей высоте барьера снижается эффективность просеивания, так как в этом случае объем лотка лишь частично заполнен сыпучим материалом и только часть просеивающей поверхности контактирует с сыпучим материалом).

На фиг. 2 показан боковой вид со стороны одного из внутренних каналов на сита 3, закрепленные на основании 7. Перескочившие через барьер 6 крупные частицы дальше продвигаются к кромке 5. Вид классификатора сбоку приведен на фиг. 3. Закрепленные на общем основании сита помещены внутрь короба 8, подвешенного на пружинах 9 и 10, нижние концы которых зафиксированы на неподвижной опоре 11. Мелкая фракция из внешних каналов высыпается в бункер 12, крупная из внутренних каналов попадает в бункер 13. Для генерации вибраций короба применены механические вибровозбудители дебалансного типа 14, приводимые во вращение электродвигателями 15, сидящими на том же фундаменте 9. Вибрационные движения короба происходят в плоскости, перпендикулярной осям вибровозбудителей, т.е. параллельно ситам.

Для повышения эффективности работы классификатора проведены эксперименты по поиску оптимальных геометрических параметров предлагаемого устройства. Классифицируемым материалом являлись отходы производства строительного щебня крупностью менее 5 мм (так называемый «отсев»). Сита имели квадратные ячейки со стороной 2 мм, распределенные по сегментам с размерами просеивающей поверхности 350 мм × 70 мм. Угол вибрации к горизонтальной плоскости составил 75°, амплитуда вибрации 4 мм, частота 16.6 Гц.

Зависимость эффективности разделения Е (%) от величины k, выражаемой как отношение высоты барьера к высоте просеивающей поверхности сит, приведена на фиг. 4. Хорошо видно, что наибольшая эффективность достигается при k>0.3, что соответствует высоте барьера не ниже трети от высоты сит.

Зависимость эффективности разделения Е (%) от отношения n, выражаемая как частное от отделения ширины внутренних каналов d (фиг. 1) на максимальный (характерный) размер разделяемых частиц, показана на фиг. 5. Существенное падение эффективности отмечается при n>3.

Компактное расположение сит в виде пакета, состоящего из десятков или даже сотен штук, позволяет значительно увеличить производительность классификатора на единицу производственной площади.

Технический результат изобретения заключается в существенном снижении степени засорения сит, рекордной эффективности классификации и высокой производительности на единицу производственной площади, связанной с повышенной интенсивностью вибрации в процессе классификации.

Источники информации

1 П.А. Коузов. Основы анализа дисперсного состава промышленных пылей и измельченных материалов // Ленинград: «Химия», 1987, с. 78-79.

2 Справочник "Вибрации в технике", т. 4. - М.: Машиностроение, 1981, с. 349-352 – (прототип).

3 Авторское свидетельство №640766 от 05.05.75 г.

Вибрационный классификатор, имеющий способное к вибрационному движению основание, на котором закреплены сита с вертикальными параллельными поверхностями, разграничивающие чередующиеся внутренние и внешние каналы с возможностью подачи сырья во внутренние каналы и раздельного отведения фракций из внутренних и внешних каналов, отличающийся тем, что внутренние каналы имеют ширину не более утроенного номинального размера частиц подаваемого на классификацию сырья, а вблизи выхода из внутренних каналов имеются прикрепленные к упомянутому основанию вертикальные поперечные барьеры высотой не ниже трети от высоты сит.