Способ сварки металлических деталей

Иллюстрации

Показать всеИзобретение относится к способу сварки металлических деталей в специальной области электротехники и может применяться для изготовления сварных соединений тонкостенных деталей, работающих в условиях значительной разницы температур и давлений по обе стороны сварного соединения. Способ сварки включает локальный нагрев области сварки с помощью энергетического пучка, который направляют на заданный участок сварки и перемещают по свариваемым деталям. В качестве энергетического пучка используют пучок ионов заданного материала с отношением массы иона к массе молекулы материала свариваемых деталей не менее 10-1 и не более 10. Сварку выполняют при давлении окружающей атмосферы, не превышающем 10-3 мм рт.ст. Технический результат изобретения заключается в получении прочных сварных швов тонкостенных деталей за счет более глубокого прогрева свариваемых деталей. 7 з.п. ф-лы, 3 ил.

Реферат

В течение нескольких последних десятилетий сформировались электронно-лучевая, ионно-лучевая и лазерная технологии обработки материалов. Возможные применения этих технологий весьма широки. Лазерная технология применяется для фотолитографии, плавки, резки (скрайбирования) и сварки различных материалов и структур. Электронно-лучевая технология используется для плавки, сварки, напыления, фотолитографии и обработки поверхностей различных материалов. Ионно-лучевая (молекулярная) технология используется для изготовления полупроводниковых субмикронных структур, травления и напыления различных материалов. Каждая из технологий, в зависимости от вида использования, имеет свои особенности.

Заявляемое техническое решение относится к технологическим процессам в специальной области электротехники и может применяться для создания сварных соединений металлических деталей, в том числе тонкостенных, работающих в условиях значительной разницы температур и давлений по обе стороны сварного соединения.

В настоящее время существует два вида лучевой сварки металлических деталей. Это лазерная сварка и электронная сварка.

Способ лазерной сварки заключается в непрерывном или периодическом локальном нагреве световым лучом области сварки, постоянно или периодически перемещающейся по свариваемым деталям, до температуры плавления свариваемого материала. Источником энергии, обеспечивающим процесс лазерной сварки, является оптический квантовый генератор (лазер). Лазерное излучение формируется оптической системой в пучок с заданными пространственными характеристиками и направляется на свариваемые детали, которые перемещается в процессе сварки при помощи специального устройства. Излучение может быть непрерывным или модулированным, чтобы точно фиксировать режим сварки. При лазерной сварке энергия фотонов поглощается в тонком (~1-100 нм) поверхностном слое свариваемого материала, расплавляя локальные участки примыкающих друг к другу деталей, с тем чтобы расплав, застывая, соединил их. Оптическая система помогает осуществить визуальный контроль положения обрабатываемого объекта относительно луча, наблюдение за ходом процесса сварки и визуальную оценку результатов сварки [патент RU №2269401, B23K 26/20, опубликован 10.02.06 г.].

Недостатком этого способа сварки является маленькая глубина провара, обусловленная невозможностью проникновения излучения в глубину свариваемых деталей. Это может сказаться на прочности шва при использовании сваренных деталей в условиях значительной разницы температур и давлений по обе стороны сварного соединения. Другим недостатком этого способа сварки является недостаточно аккуратный шов, который невозможно использовать для изготовления миниатюрных устройств.

Аналогом заявляемого способа сварки является [патент США №4471204, МКИ B23K 27/00 от 11.09.1984 г.]. В данном патенте описан способ сварки предметов с помощью энергетического пучка и устройство для осуществления заявляемого способа. В качестве энергетических пучков указаны лазерный, электронный и ионный пучки. Однако описание патента использует лишь лазерный пучок, с которым нагрев свариваемых деталей производится с помощью поглощения падающего излучения. Сварка с помощью ионного или электронного пучка в данном патенте невозможна, т.к. в описании способа и устройства отсутствует вакуумная камера, необходимая для указанных двух способов.

Прототипом заявляемого способа сварки является [патент RU №2532626, B23K 15/02, опубликован 10.11.14 г.]. Заявлен способ электронно-лучевой сварки, который заключается в локальном нагреве электронным лучом области сварки, постоянно или периодически перемещающейся по свариваемым деталям, до температуры плавления свариваемого материала. При электронно-лучевой сварке, в отличие от способа лазерной сварки, используется кинетическая энергия электронов пучка. При достаточной поверхностной мощности электронного луча в месте его падения на поверхность свариваемых деталей возникает локальная область с расплавом, который при охлаждении застывает, соединяя свариваемые детали. Положительной стороной электронно-лучевого способа сварки является невозможность загрязнения шва инородными, часто вредными, примесями, ввиду того что процесс электронно-лучевой сварки ведется в вакууме.

Недостатком указанного способа является низкая эффективность передачи энергии от электронного пучка атомам свариваемого материала. Это обстоятельство не позволяет производить глубокий провар, а значит получать более прочный сварной шов. Обусловлена она очень большим отношением масс налетающих электронов и атомов свариваемого материала. Такая низкая эффективность приводит к необходимости создания мощных катодов, требующих высокой мощности питания, увеличения времени сварки и, соответственно, к низкому КПД способа.

Задачей создания способа сварки является снижение временных, энергетических затрат и стоимости сварки при улучшении ее качества и прочности за счет более эффективной передачи кинетической энергии налетающих ионов материалам свариваемых деталей с достижением более глубокого прогрева сварочного шва.

Для этого в известном способе сварки металлических деталей, включающем локальный нагрев области сварки с помощью энергетического пучка, который направляют на заданный участок сварки и перемещают по свариваемым деталям, в качестве энергетического пучка используют пучок ионов заданного материала с отношением массы иона к массе молекулы материала свариваемых деталей не менее 10-1 и не более 10, а сварку выполняют при давлении окружающей атмосферы, не превышающем 10-3 мм рт.ст.

Кроме того, сварку выполняют с энергией ионов, не превышающей энергию связи молекул материала свариваемых деталей.

Кроме того, в процессе сварки регулируют по заданной программе величину угла между направлением распространения пучка ионов и нормалью к области его падения на свариваемые детали.

Кроме того, осуществляют непрерывный локальный нагрев области сварки пучком ионов.

Кроме того, осуществляют периодический локальный нагрев области сварки пучком ионов.

Кроме того, выполняют непрерывное перемещение области сварки по деталям.

Кроме того, выполняют шаговое перемещение области сварки по деталям.

Кроме того, свариваемые детали подогревают внешним источником до температуры, не превышающей температуру плавления.

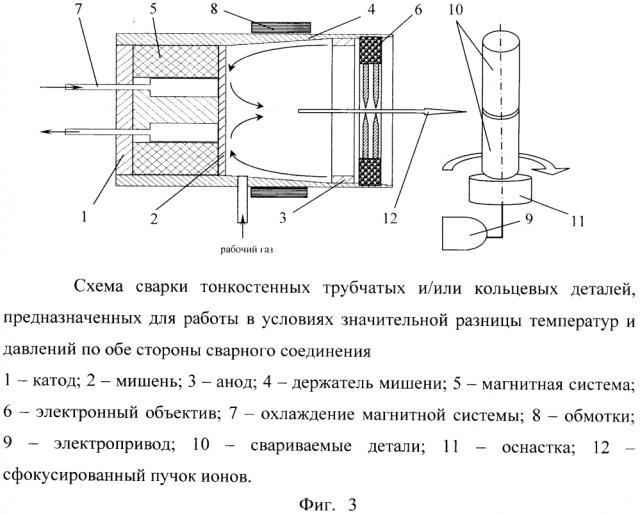

Изобретение поясняется следующими рисунками.

Фиг. 1 - Схема взаимодействия падающего иона с квазинеподвижным атомом (молекулой) свариваемого материала.

Фиг. 2 - Зависимость относительной части энергии падающего иона E0/Eu, переданной молекуле материала в результате столкновения от отношения массы иона к массе молекулы материала.

Фиг. 3 - Схема сварки тонкостенных трубчатых и/или кольцевых деталей, предназначенных для работы в условиях значительной разницы температур и давлений по обе стороны сварного соединения.

Сварка происходит в локальной области материала, куда попадает сфокусированный пучок ионов. Рассмотрим процесс передачи механической энергии от ионов пучка атомам (молекулам) свариваемого материала более подробно.

При взаимодействии падающих ионов пучка с атомами свариваемого материала происходит передача энергии и импульса падающих частиц молекулам свариваемого материала. Если переданная молекуле часть энергии падающей частицы превышает его энергию связи в материале, то атом может быть вырван и удален из материала. При этом температура материала останется ниже температуры его испарения. Если же энергия, передаваемая атому материала, ниже пороговой, то после соударения атом остается в материале и получает энергию, которая расходуется, в конечном счете, на локальный нагрев материала.

Столкновение падающих ионов с молекулами свариваемого материала, как правило, является упругим. В этом случае выполняется закон сохранения кинетической энергии

и импульса

где mи, m0 - масса падающего иона и молекулы (атома) материала соответственно;

vи1, vи2 - скорость иона до и после взаимодействия;

v0 - скорость атома материала после столкновения;

ϕ - угол рассеяния иона.

Описанная уравнениями (1) и (2) схема взаимодействия падающего иона с квазинеподвижным атомом свариваемого материала представлена на фиг. 1.

В результате решения системы уравнений (1) и (2) получим следующее выражения для относительной части энергии падающего иона ΔE/Eu, переданной атому материала в результате столкновения:

где Еи - энергия иона.

Указанная зависимость (3) показана на фиг. 2 для разных углов падения ионов на молекулы материала. Из нее видно, что максимальная доля энергии ионов передается молекулам материала при равенстве масс ионов и молекул материала. Следовательно, диапазон отношения массы падающего иона к массе молекулы от 0,1 до 10, в котором передается от 35% до 100% энергии, является оптимальным диапазоном, в отличие от электронно-лучевой сварки, где это отношение менее 10-3.

Таким образом, передача энергии от падающего иона к квазинеподвижной молекуле свариваемого материала при их столкновении гораздо более эффективна, чем передача энергии от движущегося электрона. Чтобы передавать сравнимую по величине энергию, электрон необходимо ускорить с помощью намного более высокого напряжения и увеличить электронный ток пучка, что потребует более высоких затрат энергии.

Давление атмосферы в камере на пути пролета пучка ионов не должно превышать 10-3 мм рт.ст., чтобы рассеивание падающих ионов на атомах (молекулах) атмосферы было минимальным. Конкретная величина давления в каждом случае будет определяться допустимой ценой процесса сварки и изготавливаемой детали.

Величина энергии, передаваемой ионом, должна ограничиваться величиной энергии связи с другими молекулами, необходимой для удаления атома (молекулы) из свариваемого материала. В случае превышения указанной величины энергии начнется процесс ионного травления материала.

Величина передаваемой энергии зависит от угла падения ионов на свариваемый материал, поэтому угол падения ионов может служить, вместе с энергией ионов, параметром для подстройки режима сварки.

Параметрами для подстройки необходимого режима сварки являются непрерывный или периодический локальный нагрев области сварки, непрерывное или шаговое перемещение области сварки по свариваемым деталям. При этом средняя скорость движения области сварки V относительно свариваемых деталей связана с поверхностной плотностью мощности падающих ионов Р и размером области L соотношением:

в котором величина К определяется удельной теплоемкостью, удельной теплопроводностью, удельной теплотой плавления, температурой свариваемого материала, его плотностью и толщиной свариваемых деталей.

Свариваемые детали в процессе сварки могут подогреваться дополнительным источником тепла до температуры, которая не должна превышать их температуру плавления. В этом случае возникает дополнительная степень свободы, позволяющая варьировать остальные параметры режима сварки.

Рассмотрим пример сварки тонкостенных трубчатых и/или кольцевых деталей, предназначенных для работы в условиях значительной разницы температур и давлений по обе стороны сварного соединения, изображенный на фиг. 3.

Ионный источник, обеспечивающий процесс сварки состоит из катода (1), мишени (2), анода (3), держателя мишени (4), прижимающего мишень (2) к катоду (1), магнитной системы (5), расположенной с нерабочей стороны мишени (2), объектива (6), системы охлаждения (7) магнитной системы (5). Анод (3) расположен над мишенью (2) осесимметричным образом. Электрическое поле формируется ортогонально магнитному полю с помощью обмоток (8). Для предотвращения перегрева мишени (2) и магнитной системы (5) предусмотрена система охлаждения (7). Свариваемые детали (10) закреплены на оснастке (11), приводящейся в движение электроприводом (9).

Способ реализуется следующим образом. Мишень (2) из распыляемого металла посредством держателя мишени (4) прижимается нерабочей плоскостью к торцу системы охлаждения (7). За мишенью (2), в сторону направления потока ионов мишени, установлен анод (3), к которому подводится анодное напряжение смещения. В рабочем объеме вакуумной камеры создается вакуум 10-3 мм рт.ст., после чего осуществляется магнетронное распыление материала мишени. Ионы материала мишени, проходя через магнитное поле и сквозь объектив на основе магнитных линз, концентрируются в пучок ионов (12), выполняющий сварку деталей. Напряжение смещения в устройстве составляет 90-100 В при силе тока 0,5 А.

В качестве материала мишени были использованы стали марок 29НК, 36Н и 12Х18Н10Т. Время сварки кольцевого шва диаметром 10 мм при толщине сварных кромок 0,1 мм составило 85 с. Прочность шва проверялась выдерживанием под давлением 50 атм в течение 500 часов, а также испытаниями на термоудар от плюс 100°C до минус 196°C.

Предлагаемый способ позволит повысить качество и прочность выполняемых этим способом сварных швов тонкостенных металлических деталей, снизить энергопотребление и повысить производительность технологической операции в сравнении с прототипом.

1. Способ сварки металлических деталей, включающий локальный нагрев области сварки с помощью энергетического пучка, который направляют на заданный участок сварки и перемещают по свариваемым деталям, отличающийся тем, что в качестве энергетического пучка используют пучок ионов заданного материала с отношением массы иона к массе молекулы материала свариваемых деталей не менее 10-1 и не более 10, а сварку выполняют при давлении окружающей атмосферы, не превышающем 10-3 мм рт.ст.

2. Способ сварки по п. 1, отличающийся тем, что сварку выполняют с энергией ионов, не превышающей энергию связи молекул материала свариваемых деталей.

3. Способ сварки по п. 1, отличающийся тем, что в процессе сварки регулируют по заданной программе величину угла между направлением распространения пучка ионов и нормалью к области его падения на свариваемые детали.

4. Способ сварки по п. 1, отличающийся тем, что локальный нагрев области сварки пучком ионов осуществляют непрерывно.

5. Способ сварки по п. 1, отличающийся тем, что локальный нагрев области сварки пучком ионов осуществляют периодически.

6. Способ сварки по п. 1, отличающийся тем, что выполняют непрерывное перемещение области сварки по деталям.

7. Способ сварки по п. 1, отличающийся тем, что выполняют шаговое перемещение области сварки по деталям.

8. Способ сварки по п. 1, отличающийся тем, что свариваемые детали подогревают внешним источником до температуры, не превышающей температуру плавления.