Шнеко-трубчатая печь (варианты)

Иллюстрации

Показать всеИзобретение относится к обжиговым печам непрерывного действия для термической обработки материала при контролируемой газовой атмосфере и температуре нагрева в режиме непрерывной работы и постоянном перемешивании материала, в частности к шнеко-трубчатой печи. Шнеко-трубчатая печь содержит теплоизоляционный корпус, электронагреватели, трубу-реторту, оснащенную загрузочной и разгрузочной течками, патрубком для подачи/забора воздуха и аптейком; шнек, расположенный внутри трубы-реторты и выполненный с возможностью вращения от электропривода; газоход, систему пылеулавливания и систему КИП, при этом труба-реторта выполнена диаметром в 1,4-2,5 раза больше диаметра шнека с формированием надшнекового пространства внутри трубы-реторты. Шнеко-трубчатая печь может быть выполнена двух-, трех- или четырехступенчатой. Обеспечивается возможность обработки как порошковых, так тонкодисперсных материалов с влажностью до 70% абс. и содержанием выгораемых и легколетучих компонентов от 5 до 95%, при этом пылевынос составляет ~0,5% от загрузки. 2 н. и 16 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области металлургии, в частности к обжиговым печам непрерывного действия, предназначенным для термической обработки материала при контролируемой газовой атмосфере и температуре нагрева в режиме непрерывной работы и постоянном перемешивании материала, и особенно, но не ограничиваясь, пригодна для обжига материалов содержащих одновременно уголь, сульфиды, мышьяк и сурьму.

Известна трубчатая (барабанная) вращающаяся печь, предназначенная для обжига материалов с целью реализации окислительных процессов и/или процессов термической диссоциации или иных физико-химических процессов. (Лякишев Н.П. и др. Энциклопедический словарь по металлургии: Справочное издание. В 2-х т. Т.2. - М.: «Интермет Инжиниринг», 2000. - с. 38).

Недостатками барабанной печи являются: относительно высокий вынос пыли (до 20-25%) при переработке тонких порошкообразных материалов (менее 1 мм) из-за высокой скорости газового потока внутри барабана печи; образование бугров настылей, образующихся на внутренней поверхности печи при переработке сырья, содержащего легкоплавкие компоненты, что требует аварийной остановки печи.

Известна трубчатая печь, содержащая рабочую камеру, бункер с загрузочным шнеком, загрузочную камеру, разгрузочную камеру со шнеком, специальное приспособление для удаления налипания (Авт.св. SU №855357, M. кл. F27B 7/20, опубл. 15.08.1981).

Недостатком печи является налипание слоя перерабатываемого материала на внутреннюю поверхность барабана и необходимость в размещении внутри нагреваемого барабана специального водоохлаждаемого приспособления для удаления налипающего материала, что влечет удорожание печи, усложняет конструкцию печи. Существенным недостатком известной печи является потенциальная опасность взрыва из-за возможной протечки воды водоохлаждаемых элементов специального приспособления размещенного внутри разогретого барабана (замкнутого объема), так как оперативный осмотр степени износа воодоохлаждаемого приспособления внутри нагреваемого барабана печи не предусмотрен.

Известна вращающаяся барабанная обжиговая печь, применяемая в металлургии редкоземельных элементов для сыпучих материалов, включающая стальной барабан, с размещенными на его внутренней стороне винтовыми пластинами (RU №2113671 «Термическая печь для обработки углеродсодержащих материалов», МПК F27B 7/14, опубл. 20.06.1998).

Недостатками печи являются наличие размещенных на внутренней стороне стального барабана винтовых пластин, что влечет забивание и залипание межвиткового пространства при работе с влажным материалом, и приводит к уменьшению геометрического и рабочего пространства барабана печи и, как следствие, к уменьшению производительности печи. Сложная геометрия внутреннего пространства барабана данной печи приводит к низкой управляемости процессом при регулировании продолжительности обжига и плохой отгонке возгоняющихся элементов, а также к плохому прогреву обжигаемого материала при косвенном нагреве барабана печи из-за возможного забивания и залипания межвиткового пространства, что существенно ухудшает управляемость процесса и качество обожженного продукта - огарка.

Общим недостатком известных трубчатых (и барабанных) печей также является то, что в известных трубчатых (барабанных) печах перемещение и перемешивание обжигаемого материала происходит за счет вращения трубы (барабана), а шнеки являются элементами узла загрузки материала и узла разгрузки продукта термической обработки (огарка).

Недостатков трубчатых (барабанных) вращающихся печей лишены печи, реакторы и устройства, снабженные перемешивающими устройствами, располагаемыми внутри статичной трубы, нагреваемой косвенно.

Известно устройство для очистки нефтезагрязненных грунтов (RU №2297288, МПК В09С 1/06, опубл. 20.04.2007). Известное устройство содержит корпус шнекового транспортера, помещенный в него шнек, загрузочный бункер, нагреватель, резервуар. Нагреватель выполнен масляным, состоит из емкости, заполненной маслом, и узла подогрева масла. Корпус шнекового транспортера помещен в емкость масляного нагревателя.

Недостатком известного устройства является сложность масляной системы подогрева, ее пожаро- и взрывоопасность, и невозможность применения данного устройства для выполнения термической обработки при температуре более 200°С.

Известен реактор для высокотемпературной химической обработки материалов (RU №2222374, МПК B01J 8/10/J, опубл. 27.01.2004), в частности рудных концентратов, концентрированной серной кислотой. Отличием данного реактора является то, что площадь и геометрия лопастей шнека выполнены так, чтобы они удовлетворяли определенному соотношению, зависящему от теплопроводности шихты, вал шнека выполнен с каналами для подачи и вывода хладагента, а материалом реактора и лопастей шнека является углеродистая сталь.

Недостатком химического реактора является выбор конструкционного материала - углеродистой стали, что не позволяет его использовать при температуре более 150-200°С; заложенная зависимость конструкции лопастей шнека от теплопроводности шихты, такой реактор не является универсальным и потребует каждый раз замены шнека при изменении состава шихты; наличие хладагента (например, воды) в каналах вала шнека является потенциально опасным из-за сложности контроля утечки хладагента из вала в разогретый реактор.

Известно устройство для пиролиза измельченных материалов (полезная модель RU №132073, МПК C10G 9/00, опубл 10.09.2013), содержащее загрузочный бункер, шнековый питатель с вертикальным отводом, сообщающимся с верхней частью трубы-реторты, содержащей шнек для перемещения обрабатываемого материала от зоны загрузки к зоне выгрузки с одновременной реализацией процесса пиролиза за счет подвода тепла от системы нагревателей, расположенных по всей длине реторты, при этом в верхней части трубы-реторты по всей длине выполнена система отверстий-газоходов для отвода газов, образующихся при пиролизе, а в противоположном от загрузки конце реторты располагается устройство выгрузки получаемого угля.

Недостатком устройства для пиролиза является применение системы отверстий-газоходов в верхней части трубы-реторты, что приводит при заполнении трубы реторты измельченным материалом к попаданию измельченных материалов в отверстия-газоходы и их забивание. Особенно этот недостаток проявляется при работе с влажными тонкодисперсными материалами и одновременном присутствии высокотемпературных возгонов. Этот недостаток не позволяет использовать данное устройство для обжига, так как забивание газоходных отверстий приводит к нарушению процесса обжига, т.е. данное устройство не предусматривает специальную подачу газа в трубу-реторту.

Известен аппарат обжига оловосодержащих сульфидных хвостов (RU №2529349, МПК С22В 25/02, С22В 1/04, опубл. 27.09.2014), содержащий загрузочный бункер, теплоизолированную обогреваемую печь, выполненную в виде трубы с разгрузочным затвором на конце трубы, снабженную осевым шнеком для перемещения шихты в трубе. Печь выполнена с герметизированным затвором для подачи шихты из загрузочного бункера и снабжена трехсекционным нагревателем, состоящим из секций нагрева до температуры: в первой секции 20-350°С, во второй 350-500°С и в третьей 500-650°С, при этом на участке от 3/4-5/6 длины трубы во второй секции нагревателя печь выполнена с окном отвода паров, соединенным с конденсатором, выполненным в виде трубы со шнеком для перемещения возгонов, рубашкой охлаждения, состоящей из двух секций охлаждения до температуры 650-300°С и 300-60°С и с затвором разгрузки конденсата сульфида мышьяка в нижней ее части и газоходом отвода газов.

Основной недостаток известного аппарата заключается в наличии конденсатора, выполненного в виде трубы со шнеком и рубашкой охлаждения. Такой аппарат не позволяет перерабатывать материалы со значительным содержанием влаги (более 2%), так как совместно с целевой конденсацией возгонов (сульфида мышьяка) будет происходить конденсация паров воды. Таким образом, перед загрузкой материала в известный аппарат его требуется предварительно подвергнуть обезвоживанию и сушке, что не всегда возможно и порой существенно удорожает технологический процесс.

Наиболее близким аналогом является устройство (RU №2260564, МПК C01G 56/00, опубл. 20.09.2005), предназначенное для выполнения преобразования оксалата плутония в оксид плутония посредством сушки и последующего обжига. Устройство представляет собой печь цилиндрической формы, оснащенную вдоль своей продольной горизонтальной оси винтовым шнеком. Шнек при своем вращении вокруг горизонтальной оси обеспечивает транспортирование подвергающегося термической обработке продукта от первой зоны печи, где он подвергается сушке, ко второй зоне, где он подвергается обжигу. Печь снабжена отверстиями для загрузки оксалата плутония в корпус со стороны первой зоны, разгрузки оксида плутония из корпуса на другом конце со стороны второй зоны, вдувания кислорода во внутреннее пространство печи и вывода газов из печи. В пределах толщины корпуса выполнены полости с возможностью размещения в них, с доступом с передней стороны перчаточной камеры, трубчатых нагревателей. Трубчатые нагреватели печи предназначены для обеспечения одновременно сушки оксалата плутония и обжига оксалата плутония. Кроме того, корпус печи содержит средства для вывода газов из печи через отверстие вывода газов, с поддержанием в нем разрежения, а также блок фильтрации. Блок фильтрации содержит батарею из N-фильтрующих свечей, установленных параллельно одна другой и предназначенных для удаления пыли твердых частиц, захватываемой потоком газов.

Недостатками известного аналога является наличие многокомпонентного блока фильтрации для очистки технологических газов от пыли, снабженного специальным устройством для сверхзвуковой очистки (регенерации) блока фильтрации и необходимостью одновременно подавать в печь кислород и создавать разрежение, что сложно как в аппаратурном оформлении, так и в обслуживании, и в работе. Подача кислорода в печь приводит к выбиванию опасной пыли из печи наружу, что требует специальной двойной защиты от пыли, например, размещением печи в специальном боксе, как указано в известном аналоге. Также известное устройство не предназначено для работы с материалами, способными к возгонке и конденсации, так как блок фильтрации предназначен для очистки от пыли, состав и свойства которой идентичны получаемому огарку, что существенно сужает область применения известного устройства. Недостатком известного шнекового устройства является также то, что винтовой шнек размещен внутри цилиндрического корпуса с минимальным зазором между винтом шнека и внутренней стенкой корпуса, что существенно снижает производительность шнековой печи при обжиге и нагреве материалов, сопровождающихся возгонкой летучих элементов (например, мышьяка, сурьмы или их сульфидов), так как весь объем образующихся технологических газов, паров и возгонов вынужден проходить через стесненный узкий зазор между винтом шнека и корпусом, что вызывает ускорение газового потока и влечет дополнительный вынос пылевидных частиц обжигаемого материала и/или огарка.

Известно устройство (аналог) для переработки материала при пиролитических условиях, содержащее корпус для переработки материала, в котором расположен сдвоенный экструзионный шнек с поочередно расположенными лопастями соседних шнеков, имеющих противоположные направления вращения (заявка №2005113720/15, МПК С10В 7/10, опубл. 20.09.2005).

Недостатком устройства является корпус, имеющий поперечное сечение в форме "∞" и расположение шнеков как можно ближе к корпусу для расположения перерабатываемого материала между лопастями шнеков. Такое известное устройство наиболее удобно для переработки термопластичных и гомогенных материалов, способных прилипать при нагреве к корпусу и шнекам. Однако при переработке недеформируемых или малодеформируемых материалов сдвоенные шнеки по типу экструзионных будут заклинивать, что повлечет аварийный останов известного устройства и необходимость выполнения его ремонта в разогретом состоянии, что весьма проблематично при переработке материалов, содержащих опасные вещества (серу, сульфиды, мышьяк и т.п.).

Известно применение горизонтальных шнековых реакторов с перемешиванием слоя (аналог) в технологии производств тетрафторида тория и тетрафторида урана (Джемрек У.М. Процессы и аппараты химико-металлургической технологии редких металлов, сокр. перевод с англ. / Под ред. A.M. Розена, 1965, с. 202-203, с. 214-215). Реактор состоит из трубчатого корпуса, обогреваемого при помощи внешних электронагревателей печи, и мешалки-транспортера, включающей вал и набор скребков, изогнутых винтообразно вокруг вала и прикрепленных к валу при помощи стоек так, что их плоские кромки располагаются по поверхности коаксиально корпусу реактора. Для повышения эффективности использования реакционных газов применяют цепочку реакторов, соединенных последовательно, при этом каждый аппарата (реактор) рассматривают как одну ступень.

Основным недостатком реактора (аналога) является чрезмерно сложная конструкция мешалки-транспортера, которая при нагреве приводит к соприкосновению перемешивающих скребков, что в свою очередь приводит к «задиранию» полос при их вращении. Такое поведение мешалки-транспортера во время работы приводит к быстрому истиранию перемешивающих скребков и самой трубы.

Задачей изобретения является устранение перечисленных выше недостатков трубчатых (барабанных) печей и шнековых печей за счет изменения внутреннего пространства трубы печи; снижения пылевыноса при переработке тонких материалов; повышения управляемостью производительности печи и продолжительности обжига; повышения эффективности возгонки легколетучих элементов.

Поставленная задача решается тем, что в шнеко-трубчатой печи, содержащей теплоизоляционный корпус, электронагреватели, трубу-реторту, оснащенную отверстиями - загрузочной и разгрузочной течками и патрубком для подачи/забора воздуха, шнек, расположенный внутри трубы-реторты и выполненный с возможностью вращения вокруг горизонтальной оси, электропривод, газоход, систему пылеулавливания и систему КИП, согласно изобретению труба-реторта выполнена диаметром в 1,4-2,5 раза больше диаметра шнека с формированием надшнекового пространства внутри трубы-реторты, а аптейк размещен в пределах первой половины трубы-реторты по ходу движения материала;

- труба-реторта и шнек выполнены из нержавеющей стали или из специальных жаростойких материалов и сплавов при выполнении термических процессов при 900°С и выше;

- через аптейк трубы-реторты осуществляют вывод паров воды, технологических газов и возгонов;

- патрубок для подачи/забора воздуха выполнен удлиненным и размещен над электронагревателями рядом с трубой-ретортой;

- шнек выполнен в виде непрерывной ленты или в виде разрезанной ленты, закрепленной на валу по спирали;

- межвитковое расстояние витков шнека больше или равно высоте витка;

- загрузочная течка выполнена в виде нижней части загрузочного бункера, а шнек одновременно служит для перемещения материала из загрузочного бункера в трубу-реторту;

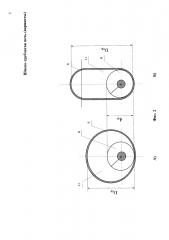

- внутри трубы-реторты размещены два шнека, при этом витки одного шнека совпадают с межвитковым пространством второго шнека;

- электропривод шнека выполнен с возможностью вращения шнека вокруг горизонтальной оси в цикличном реверсно-поступательном режиме.

Технический результат достигается тем, что за счет образования в трубе-реторте надшнекового пространства, из-за разницы диаметров шнека и трубы-реторты, предназначенного для свободного перемещения выделяющихся технологических газов и возгонов, а также за счет перемешивания обжигаемого материала при его транспортировании шнеком, значительно повышается производительность печи, степень возгонки летучих элементов, качество обжига, степень десульфуризации.

Технический результат достигается также тем, что наличие надшнекового пространства способствует свободному перемещению выделяющихся технологических газов и легколетучих возгонов.

Технический результат достигается также тем, что пылевынос снижается за счет уменьшения скорости газового потока.

Технический результат достигается также тем, что за счет повышения качества управления процессом обжига достигается увеличение производительности печи, улучшение качества огарка, снижение пылевыноса огарка, увеличение степени десульфуризации и степени возгонки легколетучих соединений.

Технический результат достигается также тем, что улучшение качества огарка, увеличение степени возгонки и степени десульфуризации достигают управлением цикличного возвратно-поступательного вращения шнека.

Технический результат достигается также тем, что шнек выполняет одновременно или попеременно функции транспорта и функции перемешивателя, что позволяет увеличить производительность печи и скорость возгонки легколетучих соединений за счет более эффективного доступа кислорода воздуха в зону горения (химической реакции) и более эффективного отвода продуктов горения и/или возгонки в надшнековое пространство.

Технический результат достигается также тем, что труба-реторта содержит аптейк для отвода паров воды, технологических газов и возгонов. Аптейк располагают на верхней части трубы-реторты в пределах первой половины длины трубы-реторты походу движения материала и преимущественно над зоной сушки.

Такое расположение аптейка позволяет сократить пылевынос обжигаемого материала из-за встречной направленности потока паров воды от сушки материала с технологическими газами и возгонами, из-за изменения направления газового потока относительно движения его в надшнековом пространстве трубы-реторты и из-за увеличения сечения аптейка относительно сечения трубы-реторты, что способствует уменьшению вероятности возможного выноса в газоход тонких частиц обжигаемого материала.

По первому варианту в шнеко-трубчатой печи, содержащей теплоизоляционный корпус, электронагреватели, трубу-реторту, оснащенную отверстиями - загрузочной и разгрузочной течками и патрубком для подачи/забора воздуха, шнек, выполненный с возможностью вращения вокруг горизонтальной оси и расположенный внутри трубы-реторты, электропривод, газоход, систему пылеулавливания и систему КИП, согласно изобретению шнеко-трубчатая печь выполнена, по меньшей мере, двух-, трех- или четырехступенчатой, при этом каждая ступень включает электронагреватели, трубу-реторту, оснащенную отверстиями - загрузочной и разгрузочной течками и патрубком для подачи/забора воздуха, шнек, выполненный с возможностью вращения вокруг горизонтальной оси и расположенный внутри трубы-реторты, электропривод, газоход, каждую ступень располагают одну над другой, в верхнюю ступень, загружают исходный материал, а выгрузку огарка осуществляют из нижней ступени, причем аптейк первой ступени размещен в пределах первой половины трубы-реторты преимущественно над зоной сушки, а аптейки второй, третьей и четвертой ступеней размещены в пределах первой трети длины трубы-реторты по ходу движения обжигаемого материала;

- труба-реторта и шнек выполнены из нержавеющей стали или из специальных жаростойких материалов и сплавов при выполнении термических процессов при 900°С и выше;

- патрубки для подачи/забора воздуха выполнены удлиненными для каждой ступени и размещены над электронагревателями рядом с трубой-ретортой;

- патрубки подачи/забора воздуха выполнены для каждой ступени, кроме предпоследней ступени;

- шнек выполнен в виде непрерывной ленты и/или в виде разрезанной ленты закрепленной на валу по спирали;

- межвитковое расстояние витков шнека больше или равно высоте витка;

- загрузочная течка первой ступени выполнена в виде нижней части загрузочного бункера, а шнек одновременно служит для перемещения материала из загрузочного бункера в трубу-реторту;

- внутри трубы-реторты размещены два шнека, при этом витки одного шнека совпадают с межвитковым пространством второго шнека;

- электропривод шнека выполнен с возможностью вращения шнека вокруг горизонтальной оси в цикличном реверсно-поступательном режиме.

Изобретение поясняется чертежами.

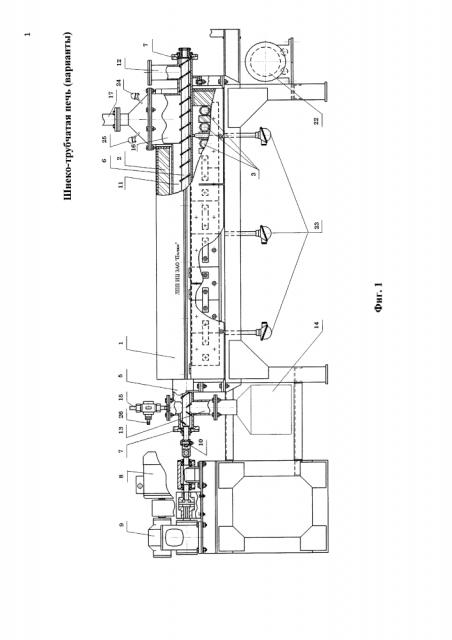

На фиг. 1 изображена конструкция шнеко-трубчатой печи.

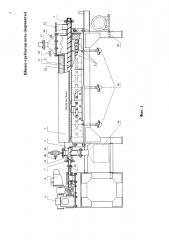

На фиг. 2 изображена схема формирования надшнекового пространства.

На фиг. 3 изображена схема размещения двух шнеков в трубе-реторте.

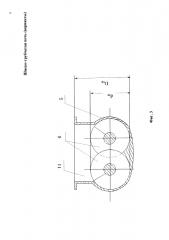

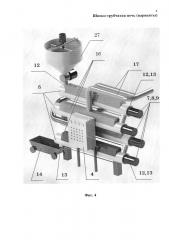

На фиг. 4 изображена конструкция шнеко-трубчатой печи, по меньшей мере, 2-, 3- или 4-ступенчатой (по первому варианту).

Шнеко-трубчатая печь содержит корпус 1, выполненный из теплоизоляционного материала 2, снаружи обшитый кожухом из листовой стали, в нижней части корпуса 1 расположены электронагревательные элементы 3, которые подключены к сети электропитания по трехзонной схеме через щит 4 управления (на фиг. 1 не показан). Труба-реторта 5 размещена непосредственно над электронагревателями 3. Внутри трубы-реторты 5 размещен шнек 6, концы вала которого закреплены в герметичных подшипниковых узлах 7, расположенных в торцевых фланцах трубы-реторты 5. Шнек 6 выполнен с возможностью вращения вокруг горизонтальной оси от электродвигателя 8 соединенного с валом шнека 6 через редуктор 9 и муфту 10. Труба-реторта 5 выполнена внутренним диаметром в 1,4-2,5 раза больше диаметра шнека 6 с формированием надшнекового пространства 11 (фиг. 1 и 2). Труба-реторта 5 оснащена специальными отверстиями: загрузочной течкой 12 для герметичной подачи исходного материала в печь; разгрузочной течкой 13 для выгрузки обожженного материала (огарка) из печи в бункер-контейнер 14; патрубком 15 для организованной подачи воздуха в трубу-реторту 5; для отвода технологических газов через аптейк 16, соединенного с газоходом 17.

Система пылеулавливания (на фиг. не показана) и очистки отходящих газов шнеко-трубчатой печи состоит из последовательно расположенных: двух мокрых скрубберов - горячего и водоохлаждаемого, конденсатора, фильтра и дымососа 22.

Система контроля и управления процессом обжига в шнеко-трубчатой печи содержит: датчики 23 измерения температуры нагрева трубы-реторты 5; датчик 24 контроля температуры технологических газов в аптейке 16; датчик 25 контроля разрежения в аптейке 16 и датчик 26 контроля разрежения на подаче воздуха в трубу-реторту 5.

Управление производительностью и продолжительностью обжига выполняют регулированием скорости и направления вращения шнека 6 и изменением температуры по зонам нагрева с точностью ±10°С и автоматическим регулированием разрежения в аптейке 16 с точностью ±10 Па.

Внутренний диаметр трубы-реторты 5 выбирают больше диаметра шнека 6 в 1,4-2,5 раза. Выполненными опытно-конструкторскими работами установлено, что уменьшение соотношения внутреннего диаметра трубы-реторты 5 к диаметру рабочего шнека 6 меньше чем 1,4 приводит к чрезмерному увеличению скорости образующихся технологических газов в надшнековом пространстве 11 и, как следствие, ведет к росту выноса пылевидных частиц из трубы-реторты 5. Увеличение соотношения внутреннего диаметра трубы-реторты 5 к диаметру рабочего шнека более чем 2,5 ведет к непроизводительному расходу металла для изготовления трубы-реторты 5.

Трубу-реторту 5 и шнек 6 шнеко-трубчатой печи выполняют из жаростойких и коррозионностойких материалов. Как правило, при эксплуатации печи с нагревом трубы реторты до 900°С в качестве конструкционного материала для изготовления трубы-реторты 5 и шнека 6 используют нержавеющую сталь, например, марки 12Х18Н9Т, или сталь, не уступающую ей по эксплуатационным свойствам. Применение широко распространенной нержавеющей стали или ее аналогов облегчает работы при изготовлении шнеко-трубчатой печи и ускоряет и удешевляет ее ремонт и эксплуатацию. При эксплуатации шнеко-трубчатой печи при температурах нагрева свыше 850°С выбор конструкционного материала для изготовления трубы-реторты и шнека выполняют тщательнейшим образом в каждом конкретном случае, например, из ряда жаростойких сплавов.

Аптейк 16 размещают в пределах первой половины длины трубы-реторты 5 по ходу движения материала и преимущественно над зоной сушки.

При необходимости патрубок 15 для забора свежего воздуха может быть выполнен удлиненным и размещен над электронагревателями 3 рядом с трубой-ретортой 5, что позволит подогревать воздух одновременно с трубой-ретортой 5 вплоть до рабочей температуры, при этом может быть сэкономлена энергия, так физико-химические процессы и химические реакции (например, горение углерода и/или сульфидов) с разогретым воздухом будут протекать быстрее.

Шнек 6 преимущественно выполняют в виде винтового шнека, при этом винтовая часть шнека может быть непрерывной или с прорезями. Преимуществом непрерывных витков винтового шнека 6 является более высокая скорость транспортирования и лучшее регулирование скорости перемещения обжигаемого материала внутри трубы-реторты 5, а преимуществом винтового шнека 6 с наличием разрезов винтовой части является лучший доступ воздуха или иного рабочего газа к обжигаемому материалу за счет увеличения числа элементов перемешивания, т.е. улучшается эффективность перемешивания материала внутри трубы-реторты 5 особенно при вращении шнека в цикличном реверсно-поступательном режиме.

Межвитковое расстояние винтового шнека 6 всегда больше или равно высоте витка, что предотвращает зависание обжигаемого материала в процессе обжига между витками шнека 6.

Загрузочная течка 12 может быть выполнена в виде нижней части загрузочного бункера, тогда рабочий шнек 6 одновременно является и питающим шнеком и дополнительно служит для перемещения материала из загрузочного бункера в трубу-реторту 5. Исполнение такой конструкции трубы реторты (фиг. 2) позволяет экономить на изготовлении узла загрузки, а именно не требуется отдельный питающий шнек для перемещения материала из загрузочного бункера на обжиг в трубу-реторту 5 через течку 12.

Внутри трубы-реторты 5 размещают два шнека 6 таким образом, что при разнонаправленном вращении шнеков витки одного шнека совпадают с межвитковым пространством второго шнека и оба шнека являются взаимозаменяемыми. Таким образом достигается эффект очищения шнеков друг друга при вращении. Выполнение такой шнеко-трубчатой печи позволяет увеличить производительность печи по перерабатываемому материалу на единицу оборудования и экономить производственные площади.

Работает шнеко-трубчатая печь следующим образом.

Влажный тонкодисперсный материал или предварительно просушенный дисперсный материал (например рудный концентрат) загружают в разогретую до заданных температур по зонам нагрева (например, 600°С, 700°С, 800°С) трубу-реторту 5 при работающей системе эвакуации технологических газов и вращающемся шнеке 6. Загрузку материала выполняют в непрерывном режиме через загрузочную течку 12, одновременно с другого конца трубы-реторты 5 происходит выгрузка огарка через разгрузочную течку 13 в бункер-контейнер 14. Воздух поступает в трубу-реторту 5 через патрубок 15 за счет создаваемого разрежения (например, в интервале от 30 Па до 70 Па) при эвакуации технологических газов через аптейк 16 по газоходу 17 и далее в систему 18-21 улавливания пыли, очистки и эвакуации газов. В процессе обжига материал перемешивается и перемещается шнеком 6 по разогретой трубе-реторте 5, где происходят физико-химические превращения в нагретом материале при контролируемой газовой атмосфере (сушка, горение угля и/или органических веществ, горение сульфидов, окисление металлов и элементов, испарение и возгонка легколетучих соединений).

Воздух, поступающий через патрубок 15 в трубу-реторту 5, взаимодействует с разогретым обжигаемым материалом, который перемешивается шнеком 6, выполненным с возможностью вращения вокруг горизонтальной оси или шнеком 6, выполненным с возможностью вращения в задаваемом цикличном реверсивно-поступательном режиме.

Образующиеся при этом технологические газы и образующиеся за счет температуры возгоны легколетучих элементов легко эвакуируются из зоны обжига по надшнековому пространству 11 в аптейк 16 и далее по газоходу 17 в систему 18-21 улавливания пыли, очистки и эвакуации газов за счет разрежения создаваемого дымососом 22. При этом скорость движения газов по надшнековому пространству 11 в трубе-реторте 5 является наименьшей (минимальной) из-за того, что объем технологических газов состоит только из паров воды, газов, образующихся в результате горения веществ, составляющих обжигаемый материал, азота, привнесенного воздухом, образующихся возгонов, и не содержит топочных газов от сжигания топлива. Прогретое до температуры обжига надшнековое пространство 11 постоянной температуры и геометрии внутри трубы-реторты 5 над шнеком 6 не дает сконденсироваться и осесть образовавшимся возгонам в огарок, так как выполнено без усложнений внутренней поверхности трубы-реторты 5, и одновременно предотвращает чрезмерный вынос пыли за счет увеличенного в 1,4-2,5 раза внутреннего диаметра трубы-реторты 5 относительно диаметра шнека 6. Интенсификацию взаимодействия обжигаемого материала с воздухом, регулирование продолжительности обжига, предотвращение образования настыли обеспечивают регулированием числа оборотов шнека 6, температуры нагрева трубы-реторты 4 по трехзонной схеме и автоматическим регулированием разрежения в аптейке 16 с точностью ±10 Па.

Управление термическими процессами выполняют при помощи системы КИП, включающей термодатчики 23, и обеспечивая контроль нагрева трубы-реторты 5 до необходимой температуры. Управление производительностью печи и качеством обжига выполняют регулированием разрежения в аптейке 16, которое выбирают в пределах 30-100 Па. Необходимое разрежение в надшнековом пространстве 11 и аптейке 16 трубы-реторты 5 обеспечивают дымососом 22. Управление производительностью шнеко-трубчатой печи и качеством обжига выполняют также регулированием и настройкой циклов реверсно-поступательного режима вращения шнека 6.

Шнеко-трубчатая печь, выполненная с двумя шнеками (фиг. 2), отличается наличием внутри трубы-реторты 5 двух шнеков 6, выполненных с возможностью разнонаправленного вращения, при этом витки одного шнека совпадают с межвитковым пространством второго шнека и оба шнека являются взаимозаменяемыми.

Работа шнеко-трубчатой печи с двумя шнеками аналогична работе шнеко-трубчатой печи с одним шнеком.

По первому варианту предлагаемая схема многоступенчатой печи применяется для существенного (в несколько раз) увеличения производительности шнеко-трубчатой печи, печь выполняют, по меньшей мере, 2-, 3- или 4-ступенчатой, при этом каждую ступень располагают одну над другой, загрузку материала осуществляют в верхнюю ступень, а выгрузка осуществляется из нижней ступени.

При этом каждая ступень по существу конструкции и своей работы представляет печь, представленную на фиг. 1.

Многоступенчатая шнеко-трубчатая печь согласно первому варианту (фиг. 4) содержит корпус, выполненный из теплоизоляционного материала, трубы-реторты 5 в количестве, равном количеству ступеней, по меньшей мере 2-, 3- или 4-ступенчатой, электронагревательные элементы 3 (на фиг. не показаны) для разогрева труб-реторт 5, подключенных к сети электропитания по трехзонной схеме через щит 4 управления. Трубы-реторты 5 каждой ступени размещены непосредственно над электронагревателями 3. Внутри труб-реторт 5 размещены шнеки 6, концы валов которых закреплены в герметичных подшипниковых узлах 7, расположенных в торцевых фланцах труб-реторт 5. Шнеки 6 выполнены с возможностью вращения вокруг горизонтальной оси от электродвигателей 8, соединенных с валами шнеков через редукторы 9.

Трубы-реторты 5 выполнены с внутренними диаметрами в 1,4-2,5 раза больше диаметров шнеков 6 с формированием надшнекового пространства 11. Трубы-реторты 5 оснащены отверстиями: загрузочной течкой 12 для герметичной подачи материала в печь; разгрузочной течкой 13 для выгрузки обожженного материала (огарка) из печи в бункер-контейнер 14; патрубками 15 для организованной подачи воздуха в трубы-реторты 5; для отвода технологических газов через аптейки 16, соединенные с газоходом 17.

Каждая ступень многоступенчатой шнеко-трубчатой печи содержит: датчики 23 измерения температуры нагрева трубы-реторты 5; датчики 24 контроля температуры технологических газов в аптейках 16; датчики 25 контроля разрежения в аптейках 16 и датчики 26 контроля разрежения на подаче воздуха в трубы-реторты 5.

Заявляемая схема многоступенчатой шнеко-трубчатой печи работает следующим образом. Влажный тонкодисперсный материал или предварительно просушенный дисперсный материал (например, рудный концентрат) непрерывно подают посредством загрузочного устройства 27 через загрузочную течку 12 и в первую (по ходу движения материала) верхнюю ступень - трубу-реторту 5 при работающей системе эвакуации технологических газов и вращающемся шнеке 6. Загрузку материала выполняют в непрерывном режиме через загрузочную течку 12, одновременно с другого конца трубы-реторты 5 происходит выгрузка высушенного и подвергаемого обжигу материала через разгрузочную течку 13, являющуюся одновременно загрузочной течкой 12 для второй (по ходу движения материала) ступени - трубы-реторты 5, также нагретой до заданной температуры. Аналогично выполняется транспортирование обжигаемого материала (огарка) по следующим (по ходу движения материала) ступеням. При этом на каждой ступени - трубы-реторты 5 поддерживают температуру, задаваемую с щита 4 и контролируемую термодатчиками 23. Огарок из последней (нижней) ступени - трубы-реторты 5 выгружается через разгрузочную течку 13 в бункер-контейнер 14.

Воздух поступает в трубы-реторты 5 через патрубки 15 за счет разрежения, создаваемого при эвакуации технологических газов через аптейки 16 по газоходу 17, в систему улавливания пыли, очистки и эвакуации газов. В процессе обжига материал перемешивается и перемещается шнеками 6 по разогретым трубам-ретортам 5 ступенчато. При этом каждой ступени (трубы-реторты 5) соответствует своя стадия физико-химических превращений в нагреваемом и разогретом материале при контролируемой газовой атмосфере (например, 1-я ступень - сушка и испарение физической влаги, 2-я и 3-я ступени - обжиг, горение сульфидов, горение угля и/или органических веществ, глубокое окисление металлов и элементов, испарение и возгонка легколетучих соединений, 4-я ступень - термолиз и прокаливание, или охлаждение огарка).

Воздух, поступающий через патрубки 15 в трубы-реторты 5, взаимодействует с разогретым обжигаемым материалом, который перемешивается шнеком 6, выполненным с возможностью вращения вокруг горизонтальной оси или шнеком 6, выполненным с возможностью вращения в задаваемом цикличном реверсивно-поступательном режиме.

Образующиеся при этом технологические газы и образующиеся за счет температуры возгоны легколетучих элементов легко эвакуируются из зоны обжига по надшнековому пространству 11 в аптейк 16 и далее по газоходу 17 в систему улавливания пыли, очистки и эвакуации газов за счет разрежения, создаваемого дымососом 22.

Управление термическими процессами выполняют при помощи системы КИП, сведенной в щит 4 управления работой многоступенчатой шнеко-трубчатой печи и процессом обжига.

Заявляемая схема шнеко-трубчатой печи работает по выше приведенным описаниям для шнеко-трубчатой печи с одним шнеком 6 внутри трубы-реторты 5 или двумя шнеками 6 и для многоступенчатой шнеко-трубчатой печи.

Таким образом, меняя схему печи одноступенчатую (одноретортную), с одним или с двумя шнеками, многоступенчатую, также с одним или с двумя шнеками, достигают желаемой производительности шнеко-трубчатой печи по количеству перерабатываемого материала и по количеству огарка, получаемого с одной печи или с одного производственного участка. Конструирование шнеко-трубчатой печи, как это здесь указано, естественно позволяет экономить производственные площади на единицу оборудования и единицу перерабатываемого материала.

Выполнение печи такой конструкции позволяет добиться следующих преимуществ:

- обеспечить постоянство геометрии пространства трубы-реторты с принудительным движением и перемешиванием обжигаемого м