Тележка двухосная трехэлементная грузовых вагонов железных дорог и способ построения типоразмерного ряда тележек

Иллюстрации

Показать всеРаскрыта конструкция двухосной трехэлементной грузовой тележки с измененной конструкцией надрессорной балки, боковых рам, центрального рессорного подвешивания и узла, передающего нагрузку от боковой рамы на подшипники колесных пар. Обеспечивается разработка новой конструкции типовой двухосной трехэлементной грузовой тележки с улучшенными характеристиками. 18 ил.

Реферат

Группа изобретений относится к железнодорожному транспорту и касается двухосных трехэлементных тележек грузовых вагонов.

В грузовом железнодорожном транспорте в качестве ходовых частей вагонов широкое распространение получили двухосные трехэлементные тележки с одно или двухступенчатым рессорным подвешиванием, рама которых состоит из надрессорной балки и двух боковых рам опирающихся на подшипниковые узлы колесных пар. Например, тележка Motion Control М-976 Truck System (США), QCZ56 (Китай), ICF и MD 45/52 (Германия), 18-100, 18-131 (Россия) и 18-7020, 18-755, 18-781, 18-1711 (Украина) и др. Простые по конструкции и в обслуживании, трехэлементные тележки отличаются по конструкции основных функциональных узлов, состоящих из деталей не взаимозаменяемых в эксплуатации и имеют ряд характерных недостатков, основным из которых являются: повышенное динамическое воздействие на путь из-за увеличенной массы неподрессоренных частей, интенсивный износ колес, опорных поверхностей рам боковых на буксовые узлы колесных пар и вертикальных поверхностей в подшипниковом узле (букса - рама).

Известны патенты: US 97858672, ЕР 9898308243, RU 2224673 С2, RU 42992 U1, RU 2200681 С2, RU 39558 U1, RU 42991 U1 и др. направленные на устранение недостатков присущих трехэлементным тележкам, за счет упругого закрепления букс колесных пар в челюстях боковых рам с применением эластичных, резиновых, резинометаллических или эластомерных элементов, установленных на буксу, и применение скользунов постоянного контакта различного типа. Результаты испытаний грузовых тележек с упругим закреплением колесных пар свидетельствуют о необходимости их дальнейшего совершенствования для достижения более высоких динамических, прочностных и эксплуатационных качеств.

Известны патенты US 2004/0187726 А1, US 2004/0261652 А1, US 2005/0268813 А1, относящиеся к конструкции трехэлементных тележек, в буксовом подвешивании которых применяются упругие прокладки. Однако, как следует из исследований российских ученых [1], введение упругих прокладок в буксовое подвешивание «не позволяет уменьшить динамическую погонную нагрузку от тележки на путь», что значительно уменьшает эффективность использования таких технических решений на практике.

Известны так же патенты US 4134343 и GB 1573327, относящиеся к трехэлементным тележкам, в буксовом подвешивании которых между рамой и адаптером установлены резинометаллические упругие пружины V-образной формы. Применение таких пружин позволяет улучшить вертикальную динамику подвижного состава за счет достижения достаточно больших вертикальных прогибов буксового подвешивания и введения необходимых жесткостей между буксами и рамой тележки вдоль пути. Однако открытый тип надбуксовой части (т.н. челюсти) рамы тележки не позволяет резинометаллическим пружинам эффективно сопротивляться «забеганию» рам одна относительно другой, которое возникает при прохождении тележками кривых участков пути [1].

В стремлении максимально повысить эффективность работы железнодорожного транспорта, за счет повышения прочности и надежности ходовых частей, сокращения их типоразмеров, создания условий для применения единообразных технологий ремонта и обслуживания ходовых частей грузовых вагонов в эксплуатации, ОАО «ВНИИЖТ» разработал и Межгосударственным советом по стандартизации, метрологии и сертификации принят Межгосударственный стандарт ГОСТ 9246-2013 «Тележки двухосные трехэлементные грузовых вагонов железных дорог колеи 1520 мм. Общие технические условия». ГОСТ предусматривает наличие в перспективном парке ходовых частей грузовых вагонов пяти типов тележек. При этом выделены главные и основные параметры тележек. Главный параметр определяет важнейшие эксплуатационные показатели тележек, не зависит от технических усовершенствований узлов тележки и технологии их изготовления, он определяет показатель прямого назначения тележки грузового вагона. Главными параметрами каждого типа тележек по ГОСТ 9246-2013 приняты максимальная расчетная статическая осевая нагрузка кН (тс), конструкционная скорость вагона (км/час) и минимальная расчетная масса вагона (103 кг). Основные параметры определяют качество тележек как совокупности свойств и показателей, определяющих соответствие тележек своему назначению. За основные параметры принимаются: масса тележки, размеры подпятника (диаметр на уровне опорной поверхности, глубина, конусность упорной поверхности), расстояние от уровня верха головок рельсов до опорной поверхности подпятника тележки, разность полных прогибов рессорного подвешивания тележки в вагонах с максимальной и минимальной расчетной массой и др.

Известно [2], что создание новых видов изделий, например: машин, технологического оборудования, тележек грузовых вагонов и др. часто приводит к выпуску излишне большой номенклатуры узлов и деталей, сходных по назначению и незначительно отличающихся по конструкции и размерам. Рациональное сокращение числа и размеров изготовляемых узлов и деталей, за счет унификации и типизации основных функциональных узлов тележек, заключающихся в разработке и принятии типовых конструктивных и технологических решений для рассматриваемого ряда на основе наиболее прогрессивных методов проектирования и изготовления, позволяет значительно повысить надежность и долговечность всего комплекса «подвижной состав - железнодорожный путь», сократить время на его ремонт и обслуживание в эксплуатации.

Типоразмерные ряды машин, в том числе и тележек грузовых вагонов, строятся исходя из значения их главных параметров с учетом теории подобия. В этом случае геометрические и массовые характеристики тележек (основные параметры) являются производными от эксплуатационных показателей (главных параметров) и в пределах ряда тележек могут изменяться по закономерностям, отличным от закономерностей изменения эксплуатационных показателей.

Наиболее близкой к предлагаемой группе изобретений является трехэлементная тележка Motion Control по патенту США 2004/0261652 А1. Тележка «содержит пару боковых рам, опирающихся на пару осей, каждая из которых оснащена парой колес прикрепленных к каждой оси и отделенных одна от другой расстоянием, соответствующим стандарту применяемой железнодорожной колеи. Боковые рамы расположены продольно по отношению к колее и передвигаются параллельно продольной оси вагона. Боковые рамы состоят из верхнего звена, работающего на сжатие, звена, работающего на растяжение, стоек, прижимных планок, основания и крыши основания. Полая надрессорная балка расположена поперечно по отношению к продольной оси железнодорожного вагона, она соединяет боковые рамы и поддерживает корпус вагона. Подпятник надрессорной балки имеет центральное отверстие. Он поддерживает цилиндрический центральный выступ тяговой балки, связанной с корпусом вагона. Подпятники надрессорной балки часто оснащены горизонтальной пластиной и вертикальным кольцом. В тележку предусматривается установка скользуна с длинным ходом, «широкого» фрикционного клина, упругой прокладки в буксовый проем для улучшенного прохождения кривой и повышенной износостойки, и системы подвешивания, «подобранной и оптимизированной для железнодорожных вагонов». Расчетная грузоподъемность железнодорожного вагона, оснащенного такими тележками, указывается стандартом Американской ассоциации железных дорог и обычно составляет 40 тонн, 50 тонн, 70 тонн, 100 тонн и 125 тонн. «Максимальная нагрузка на рельс… обычно определяется нагрузочной способностью буксового подшипника на соответствующих осях железнодорожной тележки. Также с каждой номинальной нагрузочной способностью тележки… связан размер диаметра колеса». Так, например, при увеличении грузоподъемности вагона от 40 тонн до 125 тонн, размер диаметра колеса изменяется от 33 дюймов до 38 дюймов.

Однако, тележка Motion Control по патенту США 2004/0261652 А1 не может выполнять функции базовой тележки для построения типоразмерного ряда, в том числе и соответствующего требованиям Межгосударственного стандарта ГОСТ 9246-2013, т.к. в основу построения основных функциональных узлов не заложены принципы типизации, а ряд параметров основных функциональных узлов не соответствуют требованиям стандартов, действующих в РФ, например расстояние от уровня верха головок рельсов до опорной поверхности подпятника тележки в вагоне с минимальной расчетной массой, минимальный запас прогиба пружин центрального рессорного подвешивания и др.

Основной технический результат заявляемой группы изобретений достигается путем разработки типовых конструктивных и технологических решений для функциональных узлов тележки (бака надрессорная, центральное рессорное подвешивание, рама боковая и т.д.), включения в их состав стандартизованных узлов и унифицированных деталей и формирования на их основе базовой модели (конструкции) тележки рассматриваемого типоразмерного ряда. Тележка, соответствующая конкретному члену типоразмерного ряда, формируется из базовой модели путем внесения в ее функциональные узлы изменений, например, размеров, толщин или марок материала элементов и/или замены стандартизованных узлов и унифицированных деталей, соответствующих главным параметрам члена ряда.

Функциональный узел тележки - балка надрессорная. Воспринимает нагрузки от кузова вагона и через центральное рессорное подвешивание передает их на рамы боковые.

Известны технические решения, направленные на повышение прочности надрессорных балок, например, по патентам RU 79509, RU 2373091 С2, RU 104523 U1, UA 63361 U, UA 49696 U и другие. Все известные технические решения сводятся к тому, что балка надрессорная представляет собой коробчатого типа конструкцию в вертикальной плоскости близкую по форме к брусу равного сопротивления изгибу. Концевые ее части снизу оборудованы устройствами для фиксации пружин центрального рессорного подвешивания, на которые она опирается, а в боковых стенах имеются углубления - карманы для размещения клиньев фрикционных гасителей колебаний. Предлагаются различные варианты размещения внутренних элементов, подкрепляющих подпятниковое место балки, зону перехода в концевые части и опорные площадки скользунов. Большое внимание уделяется защите трущихся поверхностей подпятникового места и наклонных поверхностей карманов для клиньев фрикционных гасителей колебаний. Тем не менее, все многообразие известных технических решений не гарантирует высокую эксплуатационную надежность балок надрессорных на все время назначенного срока службы.

Ближайшим аналогом изобретения является надрессорная балка тележки вагона по патенту RU 2388632 С1. Она содержит верхний пояс, две боковые стенки и нижний лист, которые соединены между собой при помощи сварки, образуя несущее коробчатое сечение. В районе подпятника имеется два внутренних ребра жесткости, расположенных поперек продольной оси балки между продольными боковыми стенками и верхним поясом соединенные между собой косынкой с вертикально расположенной втулкой, образующих узел усиления средней части балки. По продольной оси балки между боковыми стенами по всей длине расположен вертикальный лист, нижняя кромка которого соединена сваркой с нижним листом, повторяя его конфигурацию, а верхняя кромка установлена по отношению к верхнему поясу с зазором. Прямоугольный вырез, выполненный в вертикальном листе, охватывает два вертикальных ребра жесткости, образуя неразъемное соединение. Недостатком данного технического решения (сварной вариант конструкции) применительно к надрессорной балке тележки грузового вагона является ограниченная несущая способность, наряду с высокой трудоемкостью сварочных операций и повышенной массой.

При создании изобретения решалась задача обеспечения достаточной несущей способности и надежности в эксплуатации надрессорной балки базовой конструкции тележки, при этом принятая конструктивная схема должна быть типовой для всех тележек типоразмерного ряда и обеспечивать для каждого члена ряда необходимую прочность и надежность, за счет изменения толщин или материала элементов балки надрессорной и/или замены стандартизованных узлов и унифицированных деталей на соответствующие главным параметрам члена ряда.

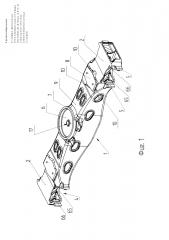

Основной технический результат по функциональному узлу - балке надрессорной, представляющей собой коробчатого типа литую конструкцию (деталь) полую внутри, в вертикальной плоскости на участке между концевыми опорными частями близкую по форме к брусу равного сопротивления изгибу, имеющую устройства для фиксации пружин центрального рессорного подвешивания, на которые она опирается концевыми частями, а в боковых стенах которой имеются углубления - карманы для размещения клиньев фрикционных гасителей колебаний, достигается путем введения во внутреннюю полость одного или нескольких дополнительных элементов жесткости - вертикально расположенных по всей длине балки вдоль ее продольной оси симметрии ребер с технологическими отверстиями, соединенных как с нижним, так и с верхним поясом, в том числе и в зоне подпятника. При этом достигается эффект аналогичный эффекту от применения так называемых сотовых конструкций. Сочетание внутренних вертикальных ребер с коробчатого типа полой внутри балкой дает возможность создать прочную и легкую конструкцию. Аналогичные конструкции используются в ответственных агрегатах самолетов и других летательных аппаратов, а также при изготовлении кузовов автомобилей, в жилищном строительстве, в мебельной промышленности и в других областях техники. Сотовые конструкции обеспечивают необходимую жесткость при изгибающих нагрузках и устойчивость при сжатии. Применение сот дает экономию массы, которая в некоторых случаях достигает 15-20%. Срок службы этих конструкций при усталостных нагрузках значительно больше, чем обычных конструкций. Такой прием построения внутренней полости типовой конструкции балки надрессорной обусловлен тем, что максимальная толщина стенок и поясов литой детали имеет «критическую величину», после достижения которой прочность литой детали не увеличивается пропорционально толщине ее стенок [4]. Параметр «критическая величина толщины» зависит от содержания углерода в используемой марке стали (сплава). Например, для сталей марок 20ГЛ, 20ГФЛ, 20ГТЛ с содержанием углерода 0,17…0,25%, критическая толщина стенок составляет около 18 мм. А значит каждый последующий член типоразмерного ряда тележек, характеризуемый главным параметром - максимальной расчетной статической осевой нагрузкой, для обеспечения прочности при увеличении осевой нагрузки, должен будет иметь массу балки надрессорной, непропорционально большую, чем если бы увеличение толщины несущих литых элементов обеспечивало бы пропорциональный рост прочности. Так, например, толщина несущих элементов (стенок) надрессорной балки первой тележки в типоразмерном ряду с главным параметром равным 196 кН, близкая к критической величине, обеспечивает заданную надежность и долговечность. При этом нет необходимости вводить во внутреннюю полость балки усиливающие по всей ее длине элементы. Для второго и третьего членов ряда -тележек с главным параметром соответственно 230,5 кН и 245 кН, масса их, пропорциональная росту главного параметра, достигается при толщине боковых стенок близких к «критическому значению» и введении во внутреннюю полость одного вертикального ребра с технологическими отверстиями и толщиной на 15…20% меньшей, чем толщина боковых стенок. Для обеспечения пропорционального увеличения массы надрессорных балок четвертого и пятого членов ряда с главным параметром 266 кН и 294 кН соответственно, потребуется ввести во внутреннюю полость балок по два вертикальных ребра, при этом толщина наружных стенок останется близкой к «критической величине». Этот эффект достигается за счет того, что продольные вертикальные ребра совместно с боковыми стенками балки, ее верхним и нижним поясами образуют продольно расположенные вдоль оси балки соты, эффективно воспринимающие как вертикальные, так и горизонтально действующие нагрузки, возникающие в процессе движения вагона. Таким образом, типовым решением конструкции балки надрессорной базовой трехэлементной тележки рассматриваемого типоразмерного ряда, будет ее сотовая конструкция. Соты располагаются вдоль продольной оси балки от подпятниковой зоны до окончаний балки. Подпятниковое место подкреплено ребрами, направленными вниз и внутрь балки параллельно продольной и поперечной осям симметрии, и образует также сотовую конструкцию. На верхнем поясе в средней части балки размещено подпятниковое место, выполненное в соответствии с действующим стандартом ОСТ 24.052.05-90 «Пятники и подпятниковые места грузовых вагонов железных дорог колеи 1520 мм. Технические условия», а на равном расстоянии от оси отверстия под шкворень, расположены площадки для установки скользунов. Для каждого типа тележки ряда сотовая конструкция балки надрессорной обеспечивает заданную прочность и назначенную долговечность путем изменения толщин элементов или их количества, например, количества внутренних ребер и/или их толщин в сочетании с толщинами боковых стенок, верхнего и нижнего поясов. При этом толщина элементов сотовой конструкции балки надрессорной определяется расчетом на прочность или ограничивается требованиями технологии литья. Толщина внутренних ребер, как правило, на 15…20% меньше толщины стенок и/или верхнего и нижнего поясов. Стандартизованный узел - подпятниковое место, изменяется в зависимости от значений главных параметров члена ряда.

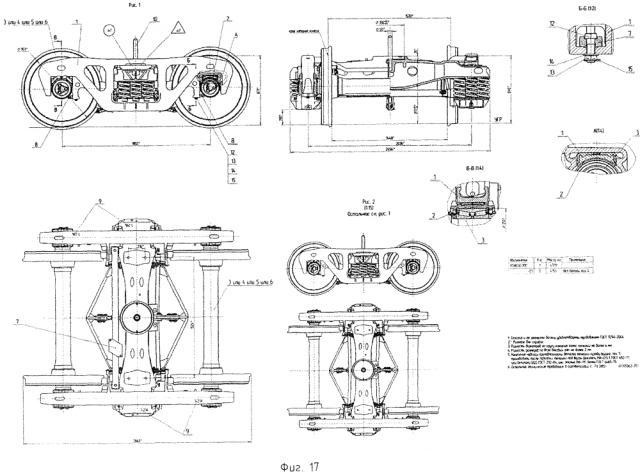

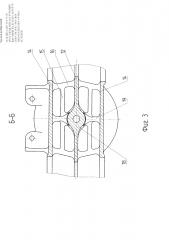

В заявляемом изобретении задача выбора типовой конструкции балки надрессорной для всех членов (тележек) типоразмерного ряда решается за счет совокупности следующих существенных признаков. Балка надрессорная 1 представляет собой коробчатого типа полую оболочку в вертикальной плоскости на участке между концевыми опорными концами близкую по форме к брусу равного сопротивления изгибу (Фиг. 1). Противоположные концы ее 2, прямоугольной в вертикальной плоскости формы, снизу оборудованы устройствами 3 для фиксации пружин центрального рессорного подвешивания, на которые она опирается (Фиг. 2), а в боковых стенках симметрично продольной и поперечной осям симметрии расположены углубления - карманы 4 (Фиг. 1) для размещения клиньев фрикционных гасителей колебаний. По обеим сторонам карманов имеются упоры 5 в форме вертикально расположенных призм, ограничивающие поперечное перемещение балки надрессорной относительно вертикальных колонн боковых рам тележки. На верхнем поясе по его центру расположено подпятниковое место с плоской опорной поверхностью 6 и упорным кольцевым буртом 7 и смещенные друг от друга в боковом направлении плоские опорные площадки 8 под скользуны, сопряженные с верхним поясом 9 балки сегментами поверхностей 10 переменного радиуса. Внутренняя полость балки разделена одним 12 (фиг. 3) или более, например двумя 13 (фиг. 4), вертикальными ребрами с технологическими отверстиями, образующими совместно с боковыми стенками 14 и верхним 9 и нижним 11 поясами соты, расположенные вдоль продольной оси балки. Подпятниковое место 6 с внутренней стороны балки опирается на боковые стены 14 и одно 12 или несколько, например, два ребра 13 (Фиг. 4). Прочность опорной поверхности 6 обеспечивается системой ребер 15 ограниченной высоты, расположенных параллельно продольной оси балки посередине между боковыми стенами 14 и вертикальными ребрами 12, а также ребрами 16 ограниченной высоты, расположенных под углом к продольной оси балки, образующими так же сотовую конструкцию. Из условий прочности отверстие 17 под шкворень вагона выполнено во втулке 18 (Фиг. 5), имеющей форму перевернутого усеченного конуса опирающегося на ребро 12 или ребра 13. Усеченный конус с помощью ребер 19 соединен с боковыми стенами 14 по нормали к ним.

Приведенные особенности конструкции надрессорной балки нашли применение в тележках моделей 18-9786-01 и 18-9786. Эти тележки являются вторым и третьим членом типоразмерного ряда по ГОСТ 9246-2013, со значением главного параметра 230,5 кН и 245 кН соответственно и конструкционной скоростью 120 км/час.

Функциональный узел, передающий нагрузку от надрессорной балки через центральное рессорное подвешивание на буксовые узлы колесных пар, рама боковая представляет собой тонкостенную стальную отливку. Известны технические решения, направленные на создание прочных боковых рам тележек, например, по патентам RU 42992 U1, RU 2224673 С2, RU 2200681 С2, RU 39558 U1, RU 42991 U1, RU 2246416 С2, RU 54347 U1. Эти рамы имеют верхний пояс и нижний пояс с опорной площадкой для рессорного комплекта, верхний и нижний пояса соединены между собой двумя вертикальными колоннами, образующими проем для центрального рессорного подвешивания, и двумя наклонными поясами, образующими технологические окна треугольной формы со скругленными углами, верхний пояс переходит после пересечения с наклонными поясами в консоли, оснащенные челюстями, образующими буксовые проемы. Особенностью конструкции рам боковых является наличие пересечений горизонтально расположенных полок, ребер и внутренних стенок между собой под различными углами наклона. При этом в зонах пересечения элементов создается дополнительное большое скопление металла, так называемые тепловые узлы [4], приводящие при остывании металла к возникновению внутренних литейных дефектов.

Ближайшим аналогом изобретения является боковая рама железнодорожной тележки (патенты RU 79508 и RU 103521). Конструкция рамы по патенту RU 79508 предусматривает создание в зоне соединения нижнего пояса рамы с каждой вертикальной колонной тепловых узлов, длина которых превышает ширину верхнего и нижнего поясов рамы боковой. Эти тепловые узлы не симметричны относительно продольной оси рамы. Тепловые узлы во внутренних углах буксовых проемов симметричны относительно продольной оси рамы и длина их больше, чем ширина верхнего пояса рамы. При этом, торцовые поверхности тепловых узлов параллельны боковым стенам рамы. Особенность конструкции рамы по патент RU 103521 заключается в том, что расстояние от центра радиусного перехода опорной поверхности рессорного комплекта до вертикальных колонн меньше величины радиуса. Внутренние ребра, примыкающие к радиусным переходам, соединены с технологическими окнами по касательной к их окантовкам, а ось каждого выступа совпадает с линией пересечения внутреннего ребра с цилиндрической поверхностью радиусного перехода. По мнению авторов, такие изменения конструкции «обеспечивают условия для направленной кристаллизации, устраняющей усадочную пористость, раковины, рыхлоты и образование трещин». Предполагаемый эффект достигается при строгом соблюдении технологической дисциплины в литейном производстве. И это является, в то же время, и недостатком описанной конструкции, так как в реальных условиях массового производства крупного вагонного литья на заводах стран СНГ постперестроечного периода, нередки случаи нарушения технологической дисциплины [5], а, следовательно, и «вспышки» литейного брака, обнаруживаемого в эксплуатации.

Таким образом, ожидаемый эффект от организации тепловых узлов по патентам RU 79508 и RU 103521 в зонах скопления металла при массовом производстве рам не гарантирован, но увеличивает массу отливки.

Задачей изобретения является повышение надежности конструкции рам, повышение коэффициента запаса сопротивления усталости за счет повышения прочностных свойств тех узлов рамы, где возникают разрушения при эксплуатации путем выбора типовых конструкторских и технологических решений. Для исключения литейных дефектов в зонах пересечения внутренних элементов, характерных для различных конструкций рам боковых, необходимо организовать в этих зонах тепловые узлы такой формы и ориентации в отливке, что бы при затвердении металла создавались условия для направленной в нужном направлении кристаллизации металла. Принимая во внимание особенность технологии изготовления тонкостенной отливки в литейной форме, состоящей из нижней и верхней полу форм, соединяющихся между собой по, так называемой, плоскости разъема, тепловые узлы надлежит ориентировать перпендикулярно плоскости разъема. Нижняя часть теплового узла, образованного вокруг сопрягаемых элементов близка по форме к цилиндру или его сегменту, вырезанному вертикальными плоскостями, снизу ограниченному нижней наружной плоскостью отливки и сверху - плоскостью разъема. Диаметр D вписанной в эту часть теплового узла окружности, не должен превышать 1,5 толщины наибольшего из сопрягаемых элементов. Продолжение теплового узла вверх, расположенное в верхней литейной полу форме, должно представлять собой перевернутый усеченный конус или его сегмент, образованный вертикальными плоскостями. По плоскости разъема обе части теплового узла должны совпадать, а больший диаметр усеченного конуса, образуемый на верхней наружной поверхности рамы, определяется, по аналогии с методом «вписанных окружностей» проф. Андреева, с учетом угла наклона α конусной поверхности. При этом 0,025<tgα<0,5 [4]. Предложенная конструкция типовых узлов рам боковых в сочетании с применением, например, легко отделяемых прибылей прямого питания со стержнями-диафрагмами, преимущественно, обогреваемых экзотермическими смесями создает условия для направленной кристаллизации металла в тепловых узлах. Доказано [5], что в этом случае устраняется усадочная пористость, трещины и другие литейные дефекты. Эта задача решается за счет совокупности следующих существенных признаков.

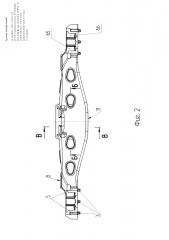

Боковая рама (фиг. 6 и 7) содержит верхний пояс 21 замкнутого по всей длине сечения с локальными отверстиями 40 по нижней полке. Он переходит в зоне пересечения с наклонными поясами 23 замкнутого сечения с локальными отверстиями 41 в консоли 24, оснащенные челюстями 25 и 26. Каждая консоль имеет замкнутую по длине конструкцию не одинаковой высоты, которая уменьшается в сторону наружной челюсти 26. Консоли с челюстями образуют буксовые проемы 27. Нижний пояс 28 замкнутого сечения с опорной площадкой 32 для рессорного комплекта оснащен тремя вертикальными стенками 29, 30 и 31. Верхний и нижний пояса соединены между собой двумя вертикальными колоннами 33, образующими проем 34 для центрального рессорного подвешивания. Наклонные пояса 23 с вертикальными колоннами 33 и верхним поясом 21 образуют технологические окна 22 треугольной формы со скругленными углами.

Каждая вертикальная стенка (фиг. 7) нижнего пояса 28 расположена по продольной оси соответствующего продольного ряда пружин рессорного комплекта. Наружные стенки 29 и 31 плавно переходят в вертикальные стенки наклонных поясов 23 и колонн 33. Средняя стенка 30 имеет прямоугольное окончания 35, которые в нижней части плавно переходят в нижнюю полку пояса 28, а в верхней части радиусом малой величины соединяется с радиусным переходом 36 опорной площадки для рессорного комплекта 32 в вертикальную стенку 37 колонн 33. Верхняя полка 38 наклонных поясов 23 соединяется по нормали с вертикальной стенкой 37 колонн 33 в зоне окончания радиусного перехода 36.

Зоны пересечения внутренних ребер, полок и стенок формируются в виде тепловых узлов типовой конструкции, описанной выше. Например, наиболее часто разрушаемая в эксплуатации зона внутреннего угла буксового проема, образованная нижней полкой наклонного пояса 23, вертикальной стенкой внутренней челюсти 25 и нижней полкой консоли 24 формируется из двух участков (фиг. 8). Первый участок 42 (в нижней литейной полу форме) от вертикальной стенки 43 консоли 24 до линии разъема 44 литейной формы представляет собой тепловой узел характеризующийся отношением диаметра вписанной в него окружности D (Фиг. 6) к толщине вертикальной стенки внутренней челюсти, не превышающим 1,5. Второй участок 45 от линии разъема 44 литейной формы до верхней вертикальной стенки 46 консоли 24, образующейся в верхней литейной полу форме, представляет собой перевернутый усеченный конус или его сегмент. Диаметр меньшего основания усеченного конуса соответствует поперечному сечению теплового узла на первом участке, а большее основание по наружной поверхности вертикальной стенки консоли 24 образуется с учетом угла наклона α конусной поверхности (Фиг. 8). При этом 0,05<tgα<0,5 [4]. Таким образом, обеспечивается направленная кристаллизация расплава в тепловом узле при остывании отливки, а наличие в этой зоне литейной прибыли обеспечивает подпитку теплового узла жидким расплавом.

Технический результат, получаемый при использовании изобретения, достигается в результате применения типовых конструкций узлов соединения внутренних стенок, полок и ребер рамы боковой. В этом случае устраняется усадочная пористость, трещины и другие литейные дефекты и в результате обеспечивается высокая плотность металла в тепловых узлах.

Центральное рессорное подвешивание состоит из групп одно-, двух- или многорядных пружин, поддерживающих балку надрессорную, и двух фрикционных гасителей колебание в составе одно-, двух- или многорядных групп пружин и клиньев, предпочтительно увеличенной ширины и плоской или имеющую различную кривизну наклонную поверхность, контактирующую с наклонной поверхностью карманов надрессорной балки

Функциональное назначение - передача нагрузок от надрессорной балки на рамы боковые и эффективное гашение динамической составляющей нагрузки, возникающей при движении вагона. На конструкцию центрального рессорного подвешивания базового варианта тележки типоразмерного ряда основное влияние оказывают требования о расстоянии от уровня головок рельса до уровня опорной поверхности подпятникового места надрессорной балки порожнего вагона (высота пружин в свободном состоянии), обеспечении конструктивного запаса прогиба пружин (минимальная резервная способность), равного 1,75 для тележек со статическим прогибом свыше 50 мм и величине коэффициентов относительного трения фрикционных гасителей колебаний в рессорном подвешивании на порожнем и груженом вагонах [3].

Известно техническое решение (Патентная заявка США 2004/026152 А1 от 30 декабря 2004 г. ) «Механизм трехэлементной тележки Motion Control», предусматривающее систему подвешивания, подобранную из пружин по стандарту S-335-78 и оптимизированную для железнодорожных вагонов так, чтобы при минимальном запасе прогиба (менее чем 1,5) улучшался контроль за движением и качеством хода, увеличивалось сопротивление максимальному прогибу пружин до соприкосновения витков и увеличивалась критическая скорость движения. Идея заключается в том, чтобы достигался максимальный прогиб цилиндрических винтовых пружин, подобранных в соответствии с массой, геометрией кузова вагона и расположением тележек, за счет уменьшения их резервной способности (конструктивного запаса прогиба).

Недостатком такого подхода к проектированию подвешивания тележек является пренебрежение требованиями ГОСТ 9246-2004 об обеспечении конструктивного запаса прогиба пружин рессорного подвешивания (минимальная резервная способность), равного 1,75 для тележек со статическим прогибом свыше 50 мм, с учетом максимальной нагрузки от оси на рельсы и без учета сил трения.

Ближайшим аналогом изобретения является центральное рессорное подвешивание тележки по патенту РФ на изобретение №2292282, включающее в себя двухрядные пружины повышенной гибкости нелинейной или линейной характеристики, две из которых установлены под фрикционными клиньями с износостойкими неметаллическими накладками на наклонных поверхностях, вертикальными поверхностями взаимодействующих с соответствующими поверхностями боковых рам посредством плавающих планок из износостойкого материала. Основным недостатком этого варианта центрального рессорного подвешивания является требование использования только двухрядных пружин с линейной или нелинейной характеристикой гибкости.

Задачей изобретения является создание элементов центрального рессорного подвешивания, обеспечивающих оптимальные значения динамических характеристик всем тележкам типоразмерного ряда для порожнего и загруженного до полной грузоподъемности вагона, путем выбора типовых конструктивных и технологических решений. Эта задача решается за счет совокупности следующих существенных признаков.

Центральное рессорное подвешивание базовой тележки типоразмерного ряда (типовый вариант) предполагает применение групп (Фиг. 7 и 9) одно (непоказаны), двух или многорядных (не показаны) пружин 51 симметрично расположенных относительно продольной 52 и поперечной 53 осей симметрии рамы боковой, поддерживающих клинья фрикционных гасителей колебаний 54 и 55 и надрессорную балку 56 и 57. Пружины изготавливаются из высокопрочной пружинной стали, например из стали 65С2 ВА по ГОСТ 14959-79 или 60SiCrV7 по EN 10089:2002 или другой, не уступающей им по физико-механическим свойствам, стали. Учитывая, что главный параметр каждой тележки ряда имеет собственное значение, отличное от других тележек, жесткостные характеристики групп пружин должны отличаться для каждого члена ряда (тележки) как для порожнего, так и для груженого вагона. Этот эффект достигается путем комбинаций пружин в группе, обеспечивающих билинейную характеристику жесткости, например, по высоте пружин в свободном состоянии и/или по диаметру прутка при заданной высоте, и/или по прочностным характеристикам материала прутка, и/или по количеству пружин в группе, а так же комбинацией групп пружин в центральном рессорном подвешивании. При этом первый участок характеристики жесткости соответствует работе порожнего вагона, а второй - вагона загруженного до полной грузоподъемности. Возможно так же применение в группах однорядных пружин.

Клин фрикционного гасителя колебаний вагона пространственной конструкции клинообразной формы, в поперечном сечении, имеет плоскую поверхность 58 (Фиг. 10), обращенную к фрикционной планке 59 боковой рамы 60 (Фиг. 9) имеющую прямоугольную форму с вырезами 61, предпочтительно прямоугольной формы, по всем четырем углам, служащими индикаторами износа трущейся поверхности 58 и (Фиг. 11) наклонную поверхность, состоящую из трех сегментов 62, 63 и 64, два из которых 62 и 64, направлены под углом β навстречу друг другу (Фиг. 12), а их криволинейные поверхности образованы секторами цилиндрической поверхности радиусом R (Фиг. 13). Угол наклона β сегментов клина меньше угла наклона навстречу друг другу крайних сегментов 65 и 66 (фиг. 1 и 2) наклонных поверхностей карманов надрессорной балки, чем обеспечивается двухточечное опирание надрессорной балки на клин. Сегменты 62 и 64 оснащены упорами 67, ограничивающими горизонтальные перемещения клиньев в карманах надрессорных балок. В фрикционных гасителях колебаний дополнительно к комбинациям пружин в группе возможно использование клиньев с различным углом наклона и формой наклонной поверхности, а так же применение так называемого «предварительного поджатия» наибольшей по высоте пружины из группы. При этом коэффициент конструкционного запаса прогиба центрального рессорного подвешивания, определяемый как отношение силы, соответствующей полному, допускаемому конструкцией, сжатию всех пружин, к силе ее статического нагружения брутто, должен быть не менее 1,75. Таким образом, достигается максимальная эффективность работы центрального рессорного подвешивания каждой тележки - члена типоразмерного ряда.

Для винтовых цилиндрических пружин центрального рессорного подвешивания типовым технологическим процессом является процесс изготовления пружин, общий для групп однородных деталей, характеризующихся подобием геометрической формы и основных обрабатываемых поверхностей.

Технический результат, получаемый при использовании изобретения, достигается в результате принятия описанных типовых конструктивных и технологических решений по узлам и деталям центрального рессорного подвешивания базовой тележки, пригодных для всех тележек типоразмерного ряда за счет изменения, например, угла наклона клина и/или диаметров прутка пружин, высоты пружины или материала, из которого изготовлена пружина, и/или комбинацией количества пружин в группе, и/или количества групп в подвешивании.

В качестве узла, передающего нагрузку от рамы на подшипниковые узлы колесных пар, в тележках грузовых вагонов применяются устройства, условно называемые адаптерами. Адаптеры, используемые в тележках с одинарным рессорным подвешиванием, по своей конструкции мож