Способ производства текстурированного листа из электротехнической стали

Иллюстрации

Показать всеИзобретение относится к области металлургии. Текстурированный лист из электротехнической стали, обладающей хорошими магнитными свойствами, получают промышленно применимым способом с использованием в качестве материала сляба, в состав которого входят в мас.% или ч./млн. по мас., С: 0,08% или менее, Si: от 2,0% до 4,5% и Mn: 0,5% или менее, S: менее 50 ч./млн., Se: менее 50 ч./млн., О: менее 50 ч./млн., sol. Al: менее 100 ч./млн., N в диапазоне, соответствующем [sol. Al]×(14/27) ч./млн. ≤ N ≤ 80 ч./млн., остальное Fe и случайные примеси; в котором после холодной прокатки и перед началом вторичного рекристаллизационного отжига холоднокатаный лист подвергают азотирующей обработке для получения содержания азота от 50 ч./млн. по массе или более до 1000 ч./млн. по массе или менее; и общее содержание сульфида и/или сульфата в отжиговом сепараторе составляет от 0,2 мас.% до 15 мас.%; время выдерживания в температурном диапазоне от 300°C до 800°C в процессе термообработки при вторичном рекристаллизационном отжиге составляет от 5 часов или более с целью выделения нитрида кремния (Si3N4) и MnS; и с использованием нитрида кремния в сочетании с MnS в качестве ингибитора нормального роста зерен с целью значительного уменьшения изменения магнитных свойств. 2 з.п. ф-лы, 1 ил., 3 табл.

Реферат

Область техники, к которой относится изобретение

Объектом настоящего изобретения является способ производства текстурированного листа из электротехнической стали, обладающей отличными магнитными свойствами, обеспечивающими возможность получения текстурированного листа из электротехнической стали с отличными магнитными характеристиками при низких затратах.

Уровень техники

Текстурированный лист из электротехнической стали представляет собой магнитно-мягкий материал, используемый для производства сердечников трансформаторов, генераторов и т.п., имеющий такую ориентацию кристаллов, при которой направление <001>, являющееся осью легкого намагничивания железа, практически совпадает с направлением прокатки стального листа. Такая микроструктура образуется в результате вторичной рекристаллизации, при которой рост крупных зародышей кристаллов с ориентацией (110)[001] или так называемой ориентацией Госса происходит, предпочтительно, во время вторичной рекристаллизации при отжиге в процессе производства текстурированного листа из электротехнической стали.

Обычно текстурированный лист из электротехнической стали производят путем нагрева сляба, содержащего около 4,5 мас. % или менее Si и ингибирующих компонентов, таких как MnS, MnSe и AlN, до температуры 1300°C или выше, с последующим однократным растворением ингибирующих компонентов, после чего сляб подвергают горячей прокатке для получения горячекатаного стального листа. Затем данный стальной лист при необходимости подвергают отжигу в зоне горячих состояний с последующей однократной или двухкратной холодной прокаткой с промежуточным отжигом между этими прокатками, пока не будет получена требуемая толщина листа. После этого стальной лист подвергают первичному рекристаллизационному отжигу во влажной водородной атмосфере с целью рекристаллизации и обезуглероживания. Затем на поверхность листа наносят отжиговый сепаратор, состоящий, в основном, из окиси магния (MgO), и производят конечный отжиг при температуре 1200°C в течение приблизительно 5 часов для вторичной рекристаллизации и удаления ингибирующих компонентов (см., например, US 1965559 A (PTL 1), JPS4015644 B (PTL 2) и JPS5113469 В (PTL 3)).

Как указывалось ранее, при традиционной технологии производства текстурированного листа из электротехнической стали, сляб содержит выделения, такие как MnS, MnSe, и выделения AlN (ингибирующие компоненты); сляб впоследствии нагревают до высокой температуры, превышающей 1300°C, чтобы однократно растворить данные ингибирующие компоненты, и в ходе дальнейшего производственного процесса данные ингибирующие компоненты выделяются, вызывая вторичную рекристаллизацию. Как было указано выше, поскольку при традиционной технологии производства текстурированного листа из электротехнической стали необходимо производить нагревание сляба до высокой температуры выше 1300°C, неизбежны высокие производственные затраты, и, соответственно, в последнее время все чаще и чаще возникают требования по снижению этих производственных затрат.

С целью решения вышеуказанной проблемы, например, в JP2782086 B (PTL 4) предлагается способ, заключающийся в использовании сляба, содержащего от 0,010% до 0,060% кислоторастворимого Al (sol. Al), нагреве сляба при низкой температуре и азотировании в соответствующей азотирующей атмосфере в процессе декарбонизационного отжига для формирования в ходе вторичной рекристаллизации выделения (Al, Si)N, которое будет использоваться в качестве ингибитора. (Al, Si)N мелко диспергируется в стали и служит эффективным ингибитором. Однако поскольку концентрация ингибитора определяется содержанием Al, имели место случаи, когда достаточный эффект подавления роста кристаллов было невозможно получить, если точность дозировки Al в процессе производства стали являлась недостаточной. Было предложено много способов, аналогичных описанному выше, при которых азотирующая обработка производится на промежуточных этапах производственного процесса, и в качестве ингибитора используется (Al, Si)N или AlN, и в последнее время появились также способы, при которых температура нагревания сляба превышает 1300°C.

С другой стороны, производились также исследования таких способов, при которых вторичная рекристаллизация осуществляется в сляб, изначально не содержащий ингибирующих компонентов. Например, в документе JP2000129356 A (PTL 5) раскрывается способ обеспечения вторичной рекристаллизации без применения ингибирующих компонентов (так называемый безингибиторный способ). Данный безингибиторный способ представляет собой способ, при котором используется высокорафинированная сталь, а вторичная рекристаллизация осуществляется посредством управления текстурированием.

При данном безингибиторном способе нагрев сляба до высокой температуры не требуется, в результате чего затраты при производстве текстурированного листа из электротехнической стали могут быть снижены. Однако данный способ отличается тем, что, вследствие отсутствия ингибитора, магнитные свойства продукта, скорее всего, будут изменяться при изменении температуры во время промежуточных этапов производства. Управление текстурированием является важным условием данного способа, и, соответственно, было предложено много способов управления текстурированием, например, теплая прокатка. Однако при недостаточном контроле текстурирования степень совпадения направления роста кристаллов с ориентацией Госса (ориентацией (110)[001]) после вторичной рекристаллизации является более низкой по сравнению со способами, при которых используются ингибиторы, что приводит к более низкой плотности магнитного потока.

Список цитированных источников

Патентная документация

PTL1:US1965559 A

PTL 2: JPS4015644 B

PTL 3: JPS5113469 B

PTL 4: JP2782086 B

PTL 5: JP2000129356 A

Как упоминалось выше, существующие на данный момент безингибиторные способы производства текстурированного листа из электротехнической стали не всегда обеспечивают легкое получение стабильных хороших магнитных характеристик.

Посредством использования компонентов с содержанием Al менее 100 ч./млн., эквивалентному безингибиторным компонентам, без необходимости нагрева сляба до высоких температур, и за счет проведения азотирования с целью выделения нитрида кремния (Si3N4) вместо AlN, а также использования содержащего сульфид или сульфат отжигового сепаратора для выделения MnS, и путем ингибирования нормального роста кристаллов с помощью нитрида кремния и MnS, настоящее изобретение обеспечивает значительное снижение изменения магнитных свойств до промышленно применимого стабильного уровня с целью производства текстурированного листа из электротехнической стали с хорошими магнитными свойствами.

Краткое изложение сущности изобретения

Для получения текстурированного листа из электротехнической стали с уменьшенным изменением магнитных свойств при снижении температуры нагрева сляба, авторы настоящего изобретения использовали безингибиторный способ для получения первичной рекристаллизованной текстуры, выделения нитрида кремния в данной текстуре путем азотирования на промежуточном этапе производства, и провели исследование относительно использования нитрида кремния в качества ингибитора.

Авторы настоящего изобретения сделали вывод, что при возможности выделения кремния, содержание которого в текстурированном листе из электротехнической стали составляет несколько %, в виде нитрида кремния, чтобы его можно было использовать в качестве ингибитора, эффект замедления роста кристаллов будет таким же, независимо от количества других нитридообразующих элементов (Al, Ti, Cr, V и т.д.), путем контроля степени азотирования при азотирующей обработке.

С другой стороны, в отличие от (Al, Si)N, в котором Si растворен в AlN, чистый нитрид кремния плохо согласуется с кристаллической решеткой стали, и имеет сложную кристаллическую структуру с ковалентными связями. Соответственно, известно, что точное осаждение чистого нитрида кремния в кристаллах является крайне трудной задачей. По этой причине следует, что было бы трудно произвести осаждение точного количества нитрида кремния в кристаллах после азотирования по стандартной технологии.

Однако изобретателями было обнаружено, что за счет использования данной особенности, можно замедлять осаждение нитрида кремния в зернах и производить селективное осаждение нитрида кремния на границах зерен. Кроме того, изобретатели полагали, что при возможности селективного выделения нитрида кремния на границах зерен, достаточный эффект замедления роста кристаллов будет получен даже при наличии крупнозернистых осадков.

Кроме того, изобретатели пришли к выводу, что если отжиговый сепаратор, используемый для формирования MnS, будет содержать сульфид и/или сульфат, то его использование совместно с нитридом кремния еще более усилит эффект замедления роста кристаллов.

На основании указанных выше принципов, авторы изобретения провели интенсивные исследования, начиная от химического состава материала, и заканчивая содержанием азота после азотирующей обработки, условиями термообработки, компонентами отжигового сепаратора для формирования нитрида кремния путем диффундирования азота по границам зерен, и т.д.

В результате, авторами настоящего изобретения был создан новый способ использования нитрида кремния в сочетании с MnS, что и является объектом изобретения.

В частности, отличительные признаки настоящего изобретения заключаются в следующем.

1. Способ производства текстурированного листа из электротехнической стали, в котором стальной сляб подвергают горячей прокатке без повторного отжига или после повторного отжига с получением горячекатаного стального листа; состав сляба содержит (в мас. % или ч./млн. по массе), С: 0,08% или менее, Si: от 2,0% до 4,5% и Mn: 0,5% или менее, S: менее 50 ч./млн., Se: менее 50 ч./млн., О: менее 50 ч./млн., sol. Аl: менее 100 ч./млн., N в диапазоне, соответствующем sol. Al×(14/27) ч./млн. ≤N≤80 ч./млн., остальное Fe и случайные примеси; затем горячекатаный лист подвергают отжигу и холодной прокатке для получения холоднокатаного листа требуемой толщины; затем холоднокатаный лист подвергают первичному рекристаллизационному отжигу; затем на лист наносят отжиговый сепаратор; и затем холоднокатаный лист подвергают вторичному рекристаллизационному отжигу;

причем после холодной прокатки и перед началом вторичного рекристаллизационного отжига холоднокатаный лист подвергают азотирующей обработке для получения содержания азота от 50 ч./млн. по массе или более до 1000 ч./млн. по массе или менее;

общее содержание сульфида и/или сульфата в отжиговом сепараторе составляет от 0,2 мас. % до 15 мас. %, и

время выдерживания в температурном диапазоне от 300°С до 800°C в процессе термообработки при вторичном рекристаллизационном отжиге составляет от 5 часов или более.

2. Способ производства текстурированного листа из электротехнической стали по п. 1, отличающийся тем, что указанный сульфид и/или сульфат представляет собой сульфид и/или сульфат одного или нескольких из нижеуказанных элементов: Ag, Al, La, Ca, Co, Cr, Cu, Fe, In, K, Li, Mg, Mn, Na, Ni, Sn, Sb, Sr, Zn и Zr.

3. Способ производства текстурированного листа из электротехнической стали по п. 1 или 2, отличающийся тем, что состав стального сляба содержит, мас. % один или несколько из нижеуказанных элементов: Ni: от 0,005% до 1,50%, Sn: от 0,01% до 0,50%, Sb: от 0,005% до 0,50%, Cu: от 0,01% до 0,50%, Cr: от 0,01% до 1,50%, P: от 0,0050% до 0,50%, Mo: от 0,01% до 0,50% и Nb: от 0,0005% до 0,0100%.

Настоящее изобретение обеспечивает возможность промышленно стабильного производства текстурированного листа из электротехнической стали с хорошими магнитными свойствами со значительно уменьшенной степенью изменения этих свойств, без необходимости высокотемпературной термической обработки сляба.

Кроме того, в настоящем изобретении, чистый нитрид кремния, который не выделяется в смеси с Al, используется совместно с MnS, и, таким образом, очистку стали можно осуществлять просто путем удаления только азота и серы, которые диффундируют относительно быстро.

Кроме того, при использовании Al или Ti в качестве выделений при стандартной технологии, необходим контроль на уровне ч./млн. для получения требуемой степени очистки и гарантии действия ингибитора. Однако при использовании Si и S в качестве выделений на промежуточных этапах производства стали такой контроль не является необходимым.

Краткое описание чертежей

Ниже приводится подробное описание настоящего изобретения со ссылками на прилагаемые чертежи, на которых:

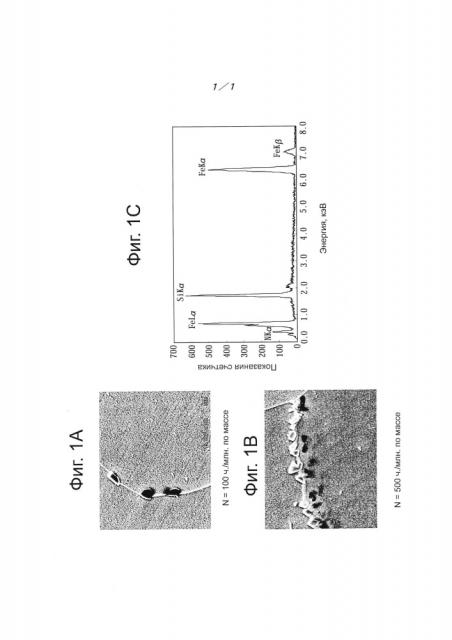

фиг. 1 - полученные с помощью электронного микроскопа фотографии микроструктуры, подвергнутой декарбонизационному отжигу с последующей азотирующей обработкой, обеспечивающей содержание азота 100 ч./млн. по массе (фиг. 1A) или 500 ч./млн. по массе (фиг. 1B), впоследствии нагретой до температуры 800°C с постоянной скоростью нагрева, а затем немедленно подвергнутой водяному охлаждению, а также график (фиг. 1C), демонстрирующий результаты идентификации выделений в вышеупомянутой микроструктуре, полученные с помощью энергодисперсионной рентгеновской спектрометрии (ЭДС).

Подробное описание изобретения

Ниже приводится подробное описание настоящего изобретения.

Сначала мы объясним причины ограничения содержания различных веществ в химическом составе стального сляба вышеуказанным диапазоном. Если не оговорено особо, под единицами измерения "%" и "ч./млн." подразумеваются соответственно мас. % и ч./млн. по массе.

С: 0,08% или менее

С является полезным элементом для улучшения первичной рекристаллизованной структуры. Однако, если его содержание превышает 0,08%, первичные рекристаллизованные структуры ухудшаются. Таким образом, содержание С ограничивается величиной 0,08% или менее. С точки зрения магнитных свойств, предпочтительный диапазон содержания С составляет от 0,01% до 0,06%. Если требуемый уровень магнитных свойств не очень высок, содержание С может составлять до 0,01% или менее для пропуска или упрощения декарбонизации в ходе первичного рекристаллизационного отжига.

Si: от 2,0% до 4,5%

Si является полезным элементом, который уменьшает потери в сердечнике за счет повышения электрического сопротивления. Однако, если его содержание превышает 4,5%, это приводит к значительному ухудшению технологичности холодной прокатки, и поэтому содержание Si ограничивают величиной 4,5% или менее. С другой стороны, для того, чтобы Si мог работать как нитридообразующий элемент, его содержание должно составлять 2,0% или более. Далее, с точки зрения потерь в магнитной системе, предпочтительный диапазон содержания Si должен составлять от 2,0% до 4,5%.

Mn: 0,5% или менее

Поскольку Mn улучшает обрабатываемость металла в горячем состоянии в процессе производства, его предпочтительное содержание должно составлять 0,03% или более. Однако если его содержание превышает 0,5%, первичные рекристаллизованные структуры ухудшаются, и происходит ухудшение магнитных свойств. Таким образом, содержание Mn ограничивается величиной 0,5% или менее.

S, Se и О: менее 50 ч./млн. (для каждого из данных элементов)

Если содержание каждого из элементов S, Se и O становится равным 50 ч./млн. или более, происходит затруднение вторичной рекристаллизации. Это происходит потому, что первичные рекристаллизованные структуры становятся неоднородными в результате воздействия крупнозернистых оксидов или MnS и MnSe, укрупнение которых происходит вследствие нагревания сляба. Таким образом, содержание каждого из S, Se и O поддерживают равным менее 50 ч./млн.. Содержание данных элементов также может составлять 0 ч./млн.

Sol.Al: менее 100 ч./млн.

Al образует плотную оксидную пленку на поверхности стального листа, что может затруднить контроль степени азотирования при азотирующей обработке или помешать декарбонизации. Поэтому содержание Al ограничивают величиной менее 100 ч./млн. в расчете на sol. Al. Однако Al, имеющий высокое химическое сродство к кислороду, может вызывать такие явления, как уменьшение количества растворенного кислорода в стали и уменьшение количества оксидных включений, что может приводить к ухудшению магнитных свойств при введении в очень малых количествах в процессе выплавки стали. Таким образом, для предотвращения ухудшения магнитных свойств стали, целесообразно вводить Al в количестве 20 ч./млн. или более. Его содержание также может составлять 0 ч./млн.

Отличительным признаком настоящего изобретения является то, что выделение нитрида кремния производится после азотирования. Таким образом, важно то, что предварительное содержание N в стали является больше или равным содержанию N, требующемуся для осаждения AlN, относительно количества Al, содержащегося в стали. В частности, поскольку Al и N связаны в соотношении 1:1, за счет того, что содержание N составляет (sol. Al (ч./млн. по массе))×[атомный вес N (14) / атомный вес Al (27)] или более, можно полностью осадить незначительное количество Al, содержащееся в стали перед азотирующей обработкой. С другой стороны, поскольку N может стать причиной таких дефектов, как образование раковин при нагреве сляба, содержание N необходимо уменьшать до 80 ч./млн. или менее. Предпочтительное содержание азота составляет 60 ч./млн. или менее.

Основными компонентами являются указанные выше. Согласно настоящему изобретению, указанные ниже компоненты также могут входить в состав стали в качестве компонентов, улучшающих магнитные свойства, что повышает надежность промышленного использования изобретения.

Ni: от 0,005% до 1,50%

Ni создает эффект улучшения магнитных свойств за счет повышения однородности текстуры горячекатаного листа, и для получения данного эффекта его предпочтительное содержание должно составлять 0,005% или более. С другой стороны, если содержание Ni превышает 1,50%, затрудняется вторичная рекристаллизация, и магнитные свойства ухудшаются. Таким образом, предпочтительный диапазон содержания Ni составляет от 0,005% до 1,50%.

Sn: от 0,01% до 0,50%

Sn является полезным элементом, который улучшает магнитные свойства, подавляя азотирование и окисление стального листа во время вторичного рекристаллизационного отжига и облегчая вторичную рекристаллизацию кристаллических зерен с хорошей ориентацией кристаллов, и для получения данного эффекта, предпочтительная величина содержания данного элемента должна составлять 0,01% или более. С другой стороны, при содержании Sn более 0,50%, технологичность холодной прокатки ухудшается. Таким образом, предпочтительный диапазон содержания Sn составляет от 0,01% до 0,50%.

Sb: от 0,005% до 0,50%

Sb является полезным элементом, эффективно улучшающим магнитные свойства, подавляя азотирование и окисление стального листа во время вторичного рекристаллизационного отжига, и облегчая вторичную рекристаллизацию кристаллических зерен с хорошей ориентацией кристаллов, и для получения данного эффекта, предпочтительная величина содержания данного элемента должна составлять 0,005% или более. С другой стороны, при содержании Sb более 0,50%, ухудшается технологичность холодной прокатки. Таким образом, предпочтительный диапазон содержания Sb составляет от 0,005% до 0,50%.

Cu: от 0,01% до 0,50%

Cu является полезным элементом, эффективно улучшающим магнитные свойства, подавляя окисление стального листа во время вторичного рекристаллизационного отжига, и облегчая вторичную рекристаллизацию кристаллических зерен с хорошей ориентацией кристаллов, и для получения данного эффекта, предпочтительная величина содержания данного элемента должна составлять 0,01% или более. С другой стороны, при содержании Cu более 0,50%, ухудшается технологичность горячей прокатки. Таким образом, предпочтительный диапазон содержания Cu составляет от 0,01% до 0,50%.

Cr: от 0,01% до 1,50%

Cr обеспечивает эффект стабилизации образования форстеритовых пленок, и для получения данного эффекта, предпочтительно, должен содержаться в количестве 0,01% или более. С другой стороны, если содержание Cr превышает 1,50%, затрудняется вторичная рекристаллизация и происходит ухудшение магнитных свойств. Таким образом, предпочтительный диапазон содержания Cr составляет от 0,01% до 1,50%.

P: от 0,0050% до 0,50%

P создает эффект стабилизации образования форстеритовых пленок, и для получения данного эффекта, предпочтительно, должен содержаться в количестве 0,0050% или более. С другой стороны, при содержании P более 0,50%, ухудшается технологичность холодной прокатки. Таким образом, предпочтительный диапазон содержания P составляет от 0,0050% до 0,50%.

Mo: от 0,01% до 0,50%, Nb: от 0,0005% до 0,0100%

Как Mo, так и Nb создают эффект подавления образования пленок после горячей прокатки, например, подавляя образование трещин вследствие изменения температуры при нагревании сляба. Однако при содержании Mo ниже 0,01% или более и при содержании Nb ниже 0,0005% или более, эти элементы становятся менее эффективными в предотвращении образования плен. С другой стороны, если содержание Mo превышает 0,50% и содержание Nb превышает 0,0100%, это приводит к увеличению потерь в магнитной системе, если данные элементы остаются в конечном продукте, как, например, карбид или нитрид. Таким образом, величины содержания Mo и Nb должны находиться в указанных выше диапазонах.

Перейдем к рассмотрению способа, предлагаемого настоящим изобретением.

Стальной сляб, содержание вышеназванных компонентов которого соответствует их предпочтительным диапазонам, подвергают горячей прокатке без повторного отжига или после проведения повторного отжига. При проведении повторного отжига предпочтительная температура нагрева сляба составляет от 1000°C до 1300°C. Это обусловлено тем, что нагрев сляба до температур выше 1300°C является неэффективным с точки зрения настоящего изобретения, при котором в слябе содержится мало ингибиторов и его нагревание приведет только к повышению затрат, а при нагревании сляба до температуры ниже 1000°C возрастает прокатная нагрузка, что затрудняет прокатку.

Затем при необходимости горячекатаный лист подвергают отжигу в зоне горячих состояний с последующей одно-, двух- или более кратной холодной прокатке с проведением промежуточного отжига между данными прокатками, для получения холоднокатаного листа.

Холодная прокатка может производиться при комнатной температуре. Как вариант, возможно проведение теплой прокатки, при которой сталь нагревают до температуры выше комнатной, например приблизительно до 250°C.

После этого полученный холоднокатаный лист подвергают первичному рекристаллизационному отжигу.

Цель первичного рекристаллизационного отжига заключается в отжиге холоднокатаного листа с прокатанной микроструктурой до состояния первичной рекристаллизации, чтобы скорректировать размер первично-ректисталлизованных зерен и сделать его оптимальным для вторичной рекристаллизации. Для этого температуру первичного рекристаллизационного отжига желательно установить в диапазоне приблизительно от 800°C до менее 950°C. Кроме того, выбирая в качестве атмосферы первичного рекристаллизационного отжига влажную водородно-азотную газовую смесь или влажную водородно-аргонную газовую смесь, первичный рекристаллизационный отжиг можно совместить с декарбонизационным отжигом.

Кроме того, согласно настоящему изобретению, азотирование производится после уже выполненной холодной прокатки и перед началом вторичного рекристаллизационного отжига. При условии контроля степени азотирования могут использоваться любые средства азотирования без каких-либо конкретных ограничений. Например, как делалось в прошлом, газовое азотирование может производиться непосредственно в форме холоднокатаного рулона с использованием атмосферы газообразного NH3, или же может выполняться непрерывное азотирование перемещающейся холоднокатаной ленты. Здесь предпочтительными условиями являются температура обработки от 600°C до 800°C и продолжительность обработки от 10 секунд до 300 секунд. Кроме того, можно применять технологию азотирования в соляной ванне, которая обеспечивает более высокие возможности азотирования, чем технология газового азотирования. Предпочтительной соляной ванной в данном случае является соляная ванна с системой NaCN-Na2CO3-NaCl. Здесь предпочтительными условиями обработки являются температура соляной ванны от 400°C до 700°С и продолжительность обработки от 10 секунд до 300 секунд.

Важным моментом вышеупомянутой азотирующей обработки является образование нитридного слоя на поверхности металла. С целью подавления диффузии в сталь азотирование предпочтительно производить при температуре 800°C или ниже, однако, путем сокращения продолжительности обработки (например, приблизительно до 30 секунд) можно обеспечить образование нитридного слоя только на поверхности стали, даже при проведении обработки при более высокой температуре.

Здесь по окончании азотирования содержание азота должно составлять от 50 ч./млн. по массе или более до 1000 ч./млн. по массе или менее. При содержании азота ниже 50 ч./млн. по массе достаточный эффект получить невозможно, в то время как при содержании азота выше 1000 ч./млн. по массе происходит выделение избыточного количества нитрида кремния, и вторичная рекристаллизация практически не происходит. Предпочтительное содержание азота составляет от 200 ч./млн. по массе до менее 1000 ч./млн. по массе.

После подвергания стального листа вышеуказанному первичному рекристаллизационному отжигу и азотированию, производится нанесение отжигового сепаратора на поверхность стального листа. Для образования форстеритовой пленки на поверхности стального листа после вторичного рекристаллизационного отжига необходимо использовать отжиговый сепаратор, основным компонентом которого является окись магния (MgO). Однако, если нет необходимости в формировании форстеритовой пленки, в качестве основного компонента отжигового сепаратора можно использовать любые оксиды, температура плавления которых выше температуры вторичного рекристаллизационного отжига, такие как оксид алюминия (Al2O3) или оксид кальция (CaO).

Отжиговый сепаратор, основным компонентом которого является оксид магния (MgO), содержит оксид магния (MgO) в количестве 50 мас. % или более, предпочтительно 80 мас. % или более.

Здесь важно, чтобы отжиговый сепаратор содержал сульфид и/или сульфат в количестве от 0,2 мас. % до 15 мас. %, что необходимо для образования MnS в процессе вторичного рекристаллизационного отжига для получения эффекта замедления роста кристаллов, в результате чего происходит повышение интенсивности ориентации Госса, являющейся идеальной ориентацией для вторичной рекристаллизации.

Это обусловлено тем, что если содержание сульфида и/или сульфата в отжиговом сепараторе составляет меньше 0,2 мас. %, вышеуказанный эффект не достигается, в то время как при содержании сульфида и/или сульфата более 15 мас. % образование базовой пленки становится затруднительным.

Таким образом, содержание сульфида и/или сульфата в отжиговом сепараторе должно составлять от 0,2 мас. % до 15 мас. %. Предпочтительным диапазоном является содержание от 2 мас. % до 10 мас. %.

Далее, если сталь содержит Cu в качестве компонента, помимо MnS происходит выделение сульфида меди CuS, как в случае MnS, который способствует замедлению роста кристаллов.

Кроме того, при добавлении сульфида и/или сульфата в отжиговый сепаратор, предпочтительно выбирать сульфид и/или сульфат одного или нескольких указанных ниже элементов, а именно: Ag, Al, La, Ca, Co, Cr, Cu, Fe, In, K, Li, Mg, Mn, Na, Ni, Sn, Sb, Sr, Zn и Zr.

Далее выполняется вторичный рекристаллизационный отжиг. При проведении данного вторичного рекристаллизационного отжига продолжительность выдерживания в температурном диапазоне от 300°C до 800°С на этапе нагревания должна составлять от 5 часов или более. В течение этого периода происходит разложение образовавшегося в процессе азотирования в поверхностном слое стали нитридного слоя, состоящего в основном из Fe2N и Fe4N, с диффундированием N в сталь. Что касается химического состава настоящего изобретения, то Al, способный образовывать AlN, не остается, и, следовательно, N как элемент межзеренной сегрегации, диффундирует в сталь, используя границы зерен в качестве диффузионных путей.

Нитрид кремния обладает плохой совместимостью со сталью (т.е. имеет высокий коэффициент несовместимости), и, следовательно, скорость выделения является очень низкой. Тем не менее, поскольку задачей выделения нитрида кремния является торможение нормальной скорости роста зерен, необходимо иметь достаточное количество нитрида кремния для селективного выделения на границах зерен на этапе нагрева до температуры 800°C, при которой происходит процесс нормального роста зерен. Учитывая это обстоятельство, следует отметить, что нитрид кремния не может выделяться в зернах, однако, при установке продолжительности термообработки при температуре от 300°C до 800°C, равной 5 часам или более, можно обеспечить селективное выделение нитрида кремния на границах зерен, позволяя кремнию связываться с N, в результате чего достигается диффундирование Si по границам зерен. Несмотря на то, что не обязательно устанавливать верхний предел продолжительности термообработки, следует отметить, что отжиг на протяжении более 150 часов вряд ли будет способствовать увеличению эффекта. Таким образом, верхний предел продолжительности отжига следует задавать равным 150 часам. Более предпочтительной является продолжительность отжига от 10 часов до 100 часов. Кроме того, в качестве атмосферы отжига следует выбирать N2, Ar или H2, или же смесь указанных газов.

После начала разложения сульфида и/или сульфата в процессе вторичного рекристаллизационного отжига, поскольку скорость диффузии S ниже скорости диффузии N, диффузия происходит с образованием MnS (а также CuS) из поверхностного слоя, и концентрация S в поверхностном слое становится значительно выше концентрации нитрида. В результате, рост зерен в поверхностном слое сильно ограничен, и вторичная рекристаллизация начинается с внутренних областей стального листа по толщине. В поверхностном слое стального листа происходит значительное изменение текстуры вследствие трения между поверхностным слоем и прокатными валками при горячей или холодной прокатке, в результате чего возникает высокая вероятность образования вторично-рекристаллизованных зерен измененной ориентации. Таким образом, усиливая эффект замедления роста кристаллов в поверхностном слое, мы получаем значительное повышение интенсивности ориентации Госса, являющейся идеальной ориентацией для вторичной рекристаллизации, по сравнению с одним только азотированием.

Как уже указывалось выше, в текстурированном листе из электротехнической стали, полученном с помощью описанных выше процессов с использованием сляба, содержащей ограниченное количество Al, с избыточным количеством N относительно добавленного к нему выделения AlN, и содержащей небольшое количество ингибирующих компонентов, таких как MnS или MnSe, можно добиться селективного образования крупных частиц нитрида кремния (размером 100 нм или более), по сравнению с обычными ингибиторами, на границах зерен на этапе нагрева в процессе вторичного рекристаллизационного отжига, до начала вторичной рекристаллизации, а благодаря использованию сульфида и/или сульфата в составе отжигового сепаратора, которые разлагаются во время вторичного рекристаллизационного отжига, можно обеспечить интенсивное выделение MnS (и CuS) в поверхностном слое. Несмотря на то, что конкретного предела по максимальному размеру выделившихся частиц нитрида кремния не существует, их предпочтительный размер составляет 10 мкм или менее.

На фиг. 1 представлены полученные с помощью электронного микроскопа фотографии, выполненные с целью исследования и идентификации микроструктуры стального листа, подвергнутого декарбонизационному отжигу с последующим азотированием для содержания азота 100 ч./млн. по массе (фиг. 1а) и 500 ч./млн. по массе (фиг. 1b), после чего было произведено его нагревание до температуры 800°C со скоростью нагревания, обеспечивающей продолжительность пребывания в температурном диапазоне от 300°C до 800°C, равную 8 часам, после чего было произведено его немедленное охлаждение водой; исследование микроструктуры производилось с помощью электронного микроскопа. Далее, на фиг. 1c показаны результаты идентификации частиц в вышеуказанной микроструктуре стального листа посредством ЭДС (энергодисперсионной рентгеновской спектрометрии).

Из фиг. 1 видно, что, в отличие от обычно используемых мелких частиц (размером менее 100 нм), даже самая маленькая частица грубого выделения нитрида кремния, образующаяся на границе зерна, имеет размер более 100 нм.

Использование чистого нитрида кремния, который не выделяется совместно с Al, что является отличительным признаком настоящего изобретения, обеспечивает значительно более высокую стабильность с точки зрения эффективности использования Si, который присутствует в стали в количестве порядка нескольких %, и обеспечивает эффект уменьшения потерь в магнитной системе. Таким образом, такие компоненты, как Al или Ti, которые применялись в стандартной технологии, имеют высокое химическое сродство к азоту и обеспечивают образование частиц, которые все же остаются стабильными при высокой температуре. Следовательно, эти компоненты имеют тенденцию оставаться в стали, а остальные компоненты могут послужить причиной ухудшения магнитных свойств.

Однако использование нитрида кремния дает возможность удаления выделений, ухудшающих магнитные свойства, просто путем удаления азота и серы, которые диффундируют сравнительно быстро. Кроме того, при использовании Al или Ti необходим контроль на уровне ч./млн., поскольку в конечном итоге потребуется рафинирование, и действие ингибитора, несомненно, нужно будет обеспечить. Однако при использовании Si и S такой контроль в процессе выплавки стали не является необходимым, что также является важным отличительным признаком настоящего изобретения.

С точки зрения производства ясно, что использование этапа нагревания вторичной рекристаллизации является наиболее эффективным для выделения нитрида кремния в плане эффективности использования энергии, хотя возможно также селективно выделять нитрид кремния на границах зерен, используя для этого аналогичный цикл нагревания. Таким образом, в производстве можно также производить отжиг с целью дисперсии нитрида кремния перед требующей много времени вторичной рекристаллизацией.

После вышеуказанного вторичного рекристаллизационного отжига можно также производить нанесение на поверхность стального листа и спекание изолирующего покрытия. В качестве такого изолирующего покрытия можно использовать покрытие любого типа из известных на данный момент. Предпочтительные способы раскрываются, например, в патентных документах JPS5079442A и JPS4839338A, в которых предлагается наносить фосфатно-хроматно коллоидальный кремнезем на стальной лист и производить его спекание при температуре приблизительно 800°C.

Форму стального листа можно откорректировать посредством сглаживающего отжига, а также путем проведения сглаживающего отжига совместно со спеканием изолирующего покрытия.

Примеры

Пример 1

Стальной сляб, в состав которого входят: C: 0,04%, Si: 3,4%, Mn: 0,08%, S: 0,002%, Se: 0,001%, O: 0,001%, Al: 0,006%, N: 0,0035%, Cu: 0,10%, и Sb: 0,06%, остальное Fe и случайные примеси, был подвергнут нагреванию до температуры 1200°C в течение 30 минут, а затем горячей прокатке с целью получения горячекатаного листа толщиной 2,2 мм. Затем был произведен отжиг стального листа при температуре 1065°C в течение 1 минуты с последующей холодной прокаткой с целью получения окончательной толщины листа 0,23 мм. Затем были взяты образцы размером 100×400 мм из центральной части рулона холоднокатаной полосы, и в лаборатории был произведен их первичный рекристаллизационный отжиг в сочетании с декарбонизацией. После этого образцы были подвергнуты газовой обработке или азотированию в соляной ванне при условиях, показанных в таблице 1, с целью увеличения содержания азота в стали.

В качестве условия для газовой обработки была использована смешанная атмосфера в составе 30 об. % NH3 и 70 об. % N2. Далее, в качестве условия азотирования в соляной ванне использовалась тройная система солей NaCN-Na2CO3-NaCl.

После вышеуказанной