Мощный лазер

Иллюстрации

Показать всеИзобретение относится к лазерной технике. Лазер содержит кювету с оптическим резонатором, ограниченным на противоположных его концах алмазным окном и оптическим элементом, причем алмазное окно и оптический элемент установлены в соответствующих кольцевых оправах, изготовленных из материала с высокими теплопроводящими свойствами и содержащих каналы для циркуляции хладагента, и уплотнитель, размещенный между соответствующими зеркалами и кольцевыми оправами. При этом алмазное окно выполнено комбинированным в едином технологическом процессе с центральной областью, испытывающей максимальные лучевые нагрузки, из монокристаллического алмаза и периферийной областью из поликристаллического алмаза. Технический результат заключается в обеспечении возможности повышения максимальной мощности генерируемого излучения при снижении его расходимости. 9 з.п. ф-лы, 4 ил.

Реферат

Предлагаемое изобретение относится к области оптико-электронного приборостроения, а именно: к мощным газовым лазерам, включающим кювету с оптическим резонатором, ограниченную на ее противоположных концах (или на хотя бы на одном торце) оптическими элементами, выполненными из алмазных оптических элементов, и может быть использовано в газовых, например, в CO2-лазерах, в частности, в щелевых CO2-лазерах, для которых характерен компактный вывод излучения с высокой плотностью мощности.

Окно для вывода излучения - наиболее уязвимый конструктивный элемент мощных газовых лазеров. Например, при осаждении на окно частиц пыли из окружающей среды, она начинает интенсивно поглощать излучение, что приводит к локальному нагреву материала окна. Оценки показывают, что а окне мощных щелевых CO2-лазеров выделяется в виде тепла 0,1-1% выходной мощности, т.е. при мощности лазера 10-100 кВт эта величина может достигать 10-1000 Вт [1].

В результате может происходить образование термолинзы, приводящей к увеличению расходимости исходящего излучения, и возможно разрушение окна. Поэтому именно выходное окно является конструктивным элементом лазера, ограничивающим его максимально возможную мощность генерируемого излучения и качество генерируемого излучения.

В случае мощных CO2-лазеров, выходные окна, размещаемые в водоохлаждаемых оправах, часто изготавливают из поликристаллического алмаза. Его применение во многом обусловлено широким развитием щелевых CO2-лазеров, для которых характерен компактный вывод излучения с высокой плотностью мощности. При этом поликристаллический алмаз, будучи прозрачным материалом в диапазоне от ультрафиолетовых до сверхвысоких частот (за исключением области фононного поглощения 2-6 мкм) [1], обладает самым высоким коэффициентом теплопроводности из известных материалов - порядка 2000 (Вт/м)×К (для сравнения коэффициент теплопроводности меди - 380 (Вт/м)×К) и очень низким коэффициентом термического расширения, как у инвара. Причем, теплопроводность алмаза можно увеличить в ~1,5 раза путем использования изотонически чистого углерода для выращивания алмазной пластины, используемой для изготовления окна мощного лазера.

Следует отметить, что столь высокий коэффициент теплопроводности поликристаллического алмаза в последнее время привела к его активному использованию при изготовлении теплоотводящих подложек для разнообразных изделий силовой электроники. Это позволяет на порядок улучшить энергоэффективность изделий, в которых требуется активный отвод тепла.

Поглощаемое в окне тепло даже, например, при мощности выходного излучения 10 кВт распределяется по объему окна из алмаза практически равномерно, и увеличение диаметра окна лазера в этом случае не влечет за собой заметное ухудшение возможности отвода тепла от центра данного окна. Площадь боковой поверхности, с которой происходит теплосъем, увеличивается при этом пропорционально диаметру окна, что приводит к росту отводимой мощности. При этом окно из пол и кристаллического алмаза за счет сравнительно невысокого поверхностного поглощения излучения и высокого коэффициента теплопроводности имеет практически равномерное распределение температур и механических напряжений вдоль направления распространения луча. Поэтому в лазерной технике благодаря алмазным оптическим элементам, выдерживающим экстремальные силовые нагрузки, достигнут значительный прогресс в развитии мощных, в частности, щелевых CO2-лазеров: созданы и серийно производятся компактные отпаянные лазеры с выходной мощностью 3-8 кВт. Окно мощного лазера из поликристаллического алмаза диаметром 32 мм выдерживает лучевую нагрузку с плотностью мощности около 100 Вт/мм2 [1].

Спицын Б.В. и Дерягин Б.В. в 1956 г. предложили приемлемый технологически и экологически CVD-метод получения алмазов методом плазмохимического осаждения из газовой фазы при давлении <1 атм. Исходное сырье - метан и водород. В то же время успешно выращиваются серийно CVD-методом пластины поликристаллического алмаза диаметром до 300 мм и толщиной от 0,2 до более 2 мм. Основные технические характеристики поликристаллических алмазов соответствуют свойствам природных монокристаллов алмазов, причем, в отличие от последних, эти параметры технологически воспроизводимы [1].

Ведущие фирмы - производители CO2-лазеров, например TRUMPF, ROFIN-SINAR, выпускают технологические щелевые CO2-лазеры мощностью 3-8 кВт только с алмазным охлаждаемым окном [1]. Поскольку возможно получение поликристаллического алмаза с коэффициентом поглощения на длине волны 1,06 мкм (0,003-0,03 см-1), что в несколько раз ниже, чем на длине волны 10,6 мкм, открываются перспективы применения алмазной оптики и для твердотельных лазеров, например, непрерывного иттербиевого волоконного лазера с рабочей длиной волны 1,07 мкм (при эксплуатации технологических лазеров, мощностью несколько десятков киловатт возникла проблема, связанная с частым выходом из строя защитного окна объектива), а также для активно развивающихся в настоящее время лазеров на парах щелочных металлов, излучающих в ближней ИК-области. Однако проблемой для использования поликристаллических алмазов в этой области является рассеяние на границах формирующих эти алмазы монокристаллических зерен, заметно возрастающее с уменьшением длины волны.

Хотя технология получения поликристаллических алмазов в настоящее время развита настолько, что получаемый материал по своим оптико-физическим свойствам близок к монокристаллам высококачественного природного алмаза типа IIа, однако монокристаллы, тем не менее, имеют меньший коэффициент поглощения, значительно меньший коэффициент рассеяния (вследствие отсутствия границ зерен) и более высокий предел прочности. Эти проблемы усугубляются при уменьшении длины волны излучения. К сожалению, стоимость искусственных монокристаллов алмаза крайне резко растет с увеличением размеров, однако их размеры как правило недостаточны для изготовления оптических элементов реально применяемых технологических CO2-лазеров.

В настоящее время к силовым оптическим элементам предъявляются еще более высокие требования - даже при мультикиловатгных мощностях лазера выходное окно должно не только успешно выдерживать испытываемые лучевые нагрузки, но и обеспечивать минимально возможную расходимость исходящего излучения. Учитывая вышесказанное, используемые для изготовления выходных окон и других прозрачных оптических элементов для мощных лазеров, материалы должны, помимо высокой прозрачности, обладать на рабочей длине волны (для CO2-лазера - 10,6 мкм) также малыми коэффициентами поглощения, рассеяния и температурного расширения (dn/dT, где dT - изменение температуры, dn - изменение показателя преломления среды), а также высокими значениями коэффициентов теплопроводности и механической прочности.

Поэтому проблема изготовления выходных окон и других прозрачных оптических элементов для мощных лазеров, позволяющих выдерживать длительное время лучевые нагрузки мультикиловаттной мощности при одновременном обеспечении минимально возможной расходимости исходящего излучения в настоящее время встала достаточно остро.

Известен мощный CO2-лазер, содержащий кювету с оптическим резонатором, ограниченным на одном из его концов прозрачным окном из выращенного синтетическим способом алмаза и цилиндрическим зеркалом из меди - на противоположном конце, медные электроды для РВЧ разряда и теплообменник, обеспечивающий охлаждение водой электродов и газа в кювете через ее стенки, установленное вне оптического резонатора и оптически связанное с цилиндрическим зеркалом первое сферическое зеркало с пространственным фильтром и последовательно установленные вне оптического резонатора и оптически связанные с прозрачным алмазным окном второе сферическое и отклоняющее зеркала [2].

Недостатками известного технического решения является то, что используемое в нем выходное сечение окна ограничено небольшими размерами, а предел прочности и коэффициент поглощения при использовании в качестве прозрачного выходного окна выращенного синтетического алмаза не являются достаточно высоким и достаточно низким, соответственно.

Наиболее близким техническим решением (прототипом) является мощный лазер, содержащий кювету с оптическим резонатором, ограниченным на его противоположных концах выходным алмазным окном (преимущественно из монокристалла высококачественного природного алмаза типа IIа кубической структуры (сингонии) (С) [3]) в виде полупрозрачного зеркала, выполненного, по крайней мере, из одной алмазной пластины с плоскими параллельными поверхностями и возможностью изменения толщины пластины не более чем на 0,2 мкм, и вторым высокоотражающим «глухим» зеркалом, при этом все алмазные пластины установлены в соответствующих кольцевых оправах, изготовленных из материала с высокими теплопроводящими свойствами и содержащих каналы для циркуляции хладагента - воды или газа. Если полупрозрачное зеркало выполнено из двух параллельных алмазных пластин, они размещены друг от друга на регулируемом расстоянии, близком к кратному числу λ/4n (λ - длина волны лазерного излучения, n - показатель преломления среды между алмазными пластинами) с целью выполнения условия Фабри-Перро (это позволяет регулировать величину коэффициента отражения). «Глухое» зеркало может быть выполнено из алмазной пластины с нанесенным на него высоко-отражающим покрытием. Данный мощный лазер может быть выполнен в виде CO2-лазера с алмазной пластиной с толщиной, не превышающей 0,5 мм (поглощение используемого алмаза на рабочей длине волны CO2-лазера - 10,6 мкм составляет величину порядка 0,03 см-1 при коэффициенте теплопроводности - 2000 Вт/м×К) [4].

Недостатками известного технического решения является то, что используемые в нем окно в виде полупрозрачного зеркала, ограничено малыми размерами вследствие использования алмазной пластины из монокристалла природного алмаза, который в принципе не может иметь больших габаритов, а максимальная мощность выходного излучения лазера и расходимость излучения не являются достаточно высокими и достаточно низкими, соответственно. К неустранимым недостаткам природных материалов также следует отнести проблему воспроизводства оптико-физических свойств от кристалла к кристаллу.

Новым достигаемым техническим результатом предполагаемого изобретения является повышение максимальной мощности генерируемого излучения при снижении расходимости излучения лазера за счет существенного увеличения габаритов алмазных оптических элементов без снижения качества.

Новый технический результат достигается тем, что в мощном лазере, содержащем кювету с оптическим резонатором, ограниченным на противоположных его концах алмазным окном и оптическим элементом, при этом алмазное окно и оптический элемент установлены в соответствующих кольцевых оправах, изготовленных из материала с высокими теплопроводящими свойствами и содержащих каналы для циркуляции хладагента, и уплотнитель, размещенный между соответствующими зеркалами и кольцевыми оправами, в отличие от прототипа, алмазное окно выполнено комбинированным в едином технологическом процессе с центральной областью, испытывающей максимальные лучевые нагрузки, - из монокристаллического алмаза, и периферийной областью - из поликристаллического алмаза.

Алмазное окно может быть выполнено частично прозрачным.

Оптический элемент может быть выполнен в виде «глухого» зеркала оптического резонатора из поликристаллического алмаза или металла с высоким коэффициентом теплопроводности с нанесенным на него высокоотражающим покрытием из серебра или меди, или золота, или титана, или алюминия, или молибдена, или интерференционного диэлектрического покрытия, или металлодиэлектрического покрытия с необходимым для оптимальной работы оптического резонатора коэффициентом отражения.

Оптический элемент может быть выполнен в виде второго окна с центральной областью, испытывающей максимальные лучевые нагрузки, - из монокристаллического алмаза, комбинированной с периферийной областью - из поликристаллического алмаза.

Второе окно может быть выполнено частично прозрачным.

Уплотнитель может быть выполнен из индия или меди, а алмазное окно и оптический элемент выполнены с покрытием из металла с высоким коэффициентом теплопроводности - серебра или меди, или золота, нанесенного на их соответствующие поверхности в области контакта с соответствующей кольцевой оправой.

Кювета может быть выполнена с устройством для обдува газом, по крайней мере, одной поверхности одного зеркала.

В мощный лазер дополнительно может быть введено защитное окно, выполненное комбинированным с центральной областью, испытывающей максимальные лучевые нагрузки, - из монокристаллического алмаза, и периферийной областью - из поликристаллического алмаза, оптически сопряженное и герметически соединенное с алмазным окном и размещенное с внешней стороны оптического резонатора.

В мощный лазер дополнительно может быть введено второе защитное окно, выполненное комбинированным с центральной областью, испытывающей максимальные лучевые нагрузки, - из монокристаллического алмаза, и периферийной областью - из поликристаллического алмаза, оптически сопряженное и герметически соединенное со вторым окном и размещенное с внешней стороны оптического резонатора.

Алмазное окно и оптический элемент могут быть выполнены съемными и взаимозаменяемыми.

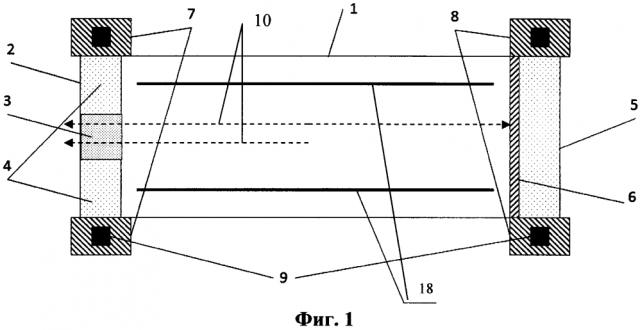

На фиг. 1-4 представлены принципиальные схемы выполнения и работы предлагаемого мощного лазера.

Мощный лазер содержит кювету (1) с оптическим резонатором, ограниченным на противоположных его концах алмазным окном (2), выполненным комбинированным с центральной областью (3), испытывающей максимальные лучевые нагрузки, - из монокристаллического алмаза, и периферийной областью (4) - из поликристаллического алмаза, и «глухим» зеркалом (5) из поликристаллического алмаза или металла с высоким коэффициентом теплопроводности с нанесенным на него высокоотражающим покрытием (6), при этом алмазное окно (2) и «глухое» зеркало (5) установлены в соответствующих кольцевых оправах (7, 8) из материала с высоким коэффициентом теплопроводности и содержащих каналы (9) для циркуляции хладагента - жидкости или газа (фиг. 1).

Кювета (1) предназначена для содержания активной среды, например СО2, а также инициации и поддержания в ней газового разряда.

В качестве оптической (лазерной) кюветы (1) может быть использована специально разработанная оптическая (лазерная) кювета собственного изготовления.

Оптический резонатор предназначен для формирования лазерного излучения необходимого качества и направленности и расходимости.

Высокоотражающее покрытие (6) предназначено для отражения с коэффициентом отражения, необходимым для оптимальной работы оптического резонатора, падающего на «глухое» зеркало (5) лазерного излучения (10).

В качестве высокоотражающего покрытия (6) могут быть использованы металлические, например, медь, серебро, золото, титан, алюминий, молибден, диэлектрические интерференционные или металлодиэлектрические покрытия с необходимым для оптимальной работы оптического резонатора коэффициентом отражения.

В качестве алмазного окна (2) может быть использована, например, алмазная пластина, состоящая из центральной области (3), испытывающей максимальные лучевые нагрузки, - из монокристаллического алмаза, комбинированной с периферийной областью (4) - из поликристаллического алмаза.

Для обеспечения возможности вывода излучения из обоих концов кюветы (1) мощный лазер может быть выполнен с частично прозрачным вторым окном (11), состоящим из центральной области (3), испытывающей максимальные лучевые нагрузки, - из монокристаллического алмаза, комбинированной с периферийной областью (4) - из поликристаллического алмаза, при этом частично прозрачное второе окно (11) может быть покрыто металлом (12) с высоким коэффициентом теплопроводности, нанесенным на их соответствующие поверхности в области контакта с кольцевыми оправами (7, 9) с уплотнителем (13), размещенным между соответствующими окнами (2, 11) и кольцевыми оправами (7, 9), а кювета (1) - с устройством (14) для обдува газом поверхности, по крайней мере, одного из окон (2, 11) (фиг. 2).

Частично прозрачное окно (11) предназначено для частичного пропускания, например в диапазоне 15-95%, падающего на него лазерного излучения (10). Коэффициент отражения окна (11) определяется путем предварительного расчета оптимальных параметров оптической схемы резонатора конкретного лазерного устройства. Частично прозрачное окно часто называют также частично отражающим окном (зеркалом) или полупрозрачным окном (зеркалом).

В качестве частично прозрачного окна (11) может быть использована, например, алмазная пластина, имеющая центральную монокристаллическую зону и периферийную поликристаллическую, с нанесенным на нее интерференционным покрытием с необходимым для оптимальной работы оптического резонатора коэффициентом отражения, например 15-95%, и др.

Выходные окна (2, 11) могут быть выполнены как прозрачными, так и частично прозрачными, как одновременно оба прозрачными или частично прозрачными, так и одно из них может быть частично прозрачным, а второе - прозрачным.

Металлическое покрытие (12) с высоким коэффициентом теплопроводности, нанесенное на соответствующие поверхности окон (2, 11) в области их контакта с соответствующими кольцевыми оправами (7, 9), предназначено для более быстрого теплоотвода избыточного тепла в направлении хладагента от этих зеркал (2, 11) в процессе воздействия на них лазерного излучения (10).

В качестве металлического покрытия (12) с высоким коэффициентом теплопроводности могут быть использованы, например, серебро, медь, золото и др.

Устройство (14) для обдува газом предназначено для бесконтактной защиты поверхности зеркал (2, 11) с внутренней и внешней стороны оптического резонатора от оседания на них частиц пыли из активной среды лазера и внешней среды, соответственно.

В качестве устройства (14) для обдува газом может быть использовано специально разработанное соответствующее устройство собственного изготовления.

В качестве газа в устройстве (14) для обдува могут быть использованы, например, внутри оптического резонатора - газовая смесь активной среды, заполняющей кювету (1), с внешней - нейтральный газ, например, азот, или гелий.

Мощный лазер может быть выполнен с защитными окнами (15, 16), выполненными комбинированным с центральной областью (3), испытывающей максимальные лучевые нагрузки, - из монокристаллического алмаза, и периферийной областью (4) - из поликристаллического алмаза, оптически сопряженными и герметично соединенными с частично прозрачными вторым (11) и алмазным (17) окнами, соответственно, и размещенными за соответствующим из этих окон (11, 17) перед ними с соответствующей внешней стороны оптического резонатора (фиг. 3).

Защитные окна (15, 16) (при их наличии в мощном лазере) предназначены для защиты алмазного (2, 17) от возможного разрушения вследствие перепада давления между давлением в кювете (1) (ниже 1 атм. при перекачке активной смеси) и внешней средой.

Форма поверхностей алмазных окон (2, 5, 11, 15, 16) оптического резонатора определяется конкретной конструкцией последнего и может быть плоской, вогнутой, выпуклой, плосковогнутой или иной. Сами алмазные окна (2, 5, 11, 15, 16) могут быть выполнены как круглыми (определенного диаметра), так и иной геометрической формы, например эллиптической или прямоугольной.

Кольцевые оправы (7, 9) предназначены для закрепления и удержания алмазного (2, 17) и второго (11) и защитных (15, 16) окон и «глухого» зеркала (5) (при наличии соответствующих окон и зеркала в мощном лазере).

В качестве кольцевых оправ (7, 9) могут быть использованы специально разработанные оправы собственного изготовления.

Хладагент предназначен для охлаждения алмазного (2, 17) и второго (11) окон и «глухого» зеркала (5) (при наличии соответствующих окон и зеркала в мощном лазере) в процессе воздействия на них лазерного излучения (10) посредством теплоотвода от них избыточного поглощенного тепла через материал соответствующих кольцевых оправ (7, 9) и соответствующие металлические покрытия (12) (при их наличии) с высоким коэффициентом теплопроводности, нанесенные на соответствующие поверхности этих окон (2, 11, 17) и зеркала (5) в области контакта с кольцевыми оправами (7, 9).

В качестве хладагента могут быть использованы жидкость, например, вода, или газ, например гелий и другие, с рабочей температурой, необходимой для эксплуатации лазерной установки.

Уплотнитель (13) предназначен для герметизации мест крепления окон (2, 11, 17) и защитных окон (15, 16) (при наличии соответствующих окон и зеркала в мощном лазере) посредством кольцевых оправ (7, 9).

В качестве уплотнителя (13) могут быть использованы, например, индий, медь или другой герметик.

Алмазное (2, 17) и второе (11) окна и «глухое» зеркало (5) могут быть выполнены с возможностью съема и замены, в том числе взаимной, в зависимости от целей использования мощного лазера и необходимости работы на той или иной рабочей длине волны.

Предлагаемый мощный лазер работает следующим образом.

В едином технологическом процессе для обеспечения прочности алмазного (2, 17), второго (11) и защитных (15, 16) окон (при наличии соответствующих окон в мощном лазере) изготавливают их, например, в виде алмазных пластин с комбинированной с центральной областью, испытывающей максимальные лучевые нагрузки, - из монокристаллического алмаза, и периферийной областью - из поликристаллического алмаза.

При равенстве большинства физических параметров монокристалл алмаза выгодно отличается от поликристалла значительно более высокой механической прочностью и более низким коэффициентом поглощения, а также меньшим коэффициентом рассеяния. Однако получение даже сравнительно крупноразмерных пластин из монокристаллического алмаза в настоящее время является в значительной степени нерешенной технической проблемой. Одним из основных факторов, сдерживающих широкое применение изделий из монокристаллического алмаза, является малый геометрический размер алмазных подложек, на которых происходит эпитаксиальный рост, при получении монокристаллического алмаза методом плазмохимического осаждения из газовой фазы в вакууме (CVD-метод). Этот метод позволяет получать достаточно крупные монокристаллы даже ювелирного качества [5]. В настоящее время монокристаллический алмаз выращивается на подложках (размером в основном до 5×5 мм2) из искусственного алмаза, получаемого в аппаратах высокого давления и высокой температуры. Наибольший монокристаллический алмаз, выращенный CVD-методом имеет размер 25×25 мм2 [6]. Получение таких кристаллов сдерживается значительными техническими проблемами при изготовлении подложек. С использованием изготавливаемых в настоящее время монокристаллов алмаза созданы пока только образцы таких электронных приборов, как: СВЧ-транзисторы, диоды Шоттки и детекторы частиц, размещенные на поверхности монокристаллов алмаза [7]. Сравнительно небольшие подложки из монокристаллического алмаза могут быть использованы в качестве затравок при изготовлении окон мощных лазеров в масштабном технологическом процессе путем формирования большеразмерных подложек поликристаллического алмаза с зонами из монокристаллического алмаза. Такие комбинированные монолитные вакуумноплотные поли кристаллические алмазные пластины могут иметь диаметр до 300 мм, содержать необходимое количество, в том числе и с их заданным расположением на пластине, прямоугольных или круглых зон из монокристаллического алмаза с заданной ориентацией поверхности, например (100). Для создания алмазных подложек толщиной ≥300 мкм для окон мощных лазеров могут быть использованы, например, технологические линии, разработанные в полупроводниковой промышленности для кремниевой технологии.

При наличии в мощном лазере «глухого» зеркала (5) его изготавливают, например, в виде алмазной пластины из поликристаллического алмаза. В качестве подложки «глухого» зеркала может быть использован также металл с высоким коэффициентом теплопроводности, например, медь, алюминий, титан, молибден и т.д. Затем на его внутреннюю относительно оптического резонатора поверхность наносят высокоотражающее покрытие (6), например, из высокоотражающего металла, например, медь, серебро, золото, титан, алюминий, молибден, или интерференционное диэлектрическое, например, из комбинации слоев толщиной λ/4 BaF2 и ZnS, или металлодиэлектрическое, например, включающее также слои меди или золота, с коэффициентом отражения до 99,9% и более одним из известных методов, например, методом вакуумного напыления.

На внутреннюю относительно оптического резонатора поверхность алмазного (17) и второго (11) (при их наличии в мощном лазере) частично прозрачных окон наносят интерференционное покрытие с необходимым для оптимальной работы оптического резонатора коэффициентом отражения, например, 15-95%, одним из известных методов, например, методом вакуумного напыления. Коэффициент отражения определяется при расчете оптимальных параметров оптического резонатора.

На соответствующие поверхности алмазных пластин защитных окон (15, 16), алмазного (2, 17) и второго окон (2, 11) и «глухого» зеркала (5) (при наличии соответствующих окон и зеркала в мощном лазере) при необходимости наносят в области контакта с кольцевыми оправами (7, 9) металлическое покрытие (12) с высоким коэффициентом теплопроводности), например, из меди, серебра, золота.

Герметизируют пространство между соответствующими алмазными пластинами защитных окон (15, 16), алмазного (2, 17) и второго окон (2, 11) и «глухого» зеркала (5) (при наличии соответствующих окон и зеркала в мощном лазере) и соответствующими кольцевыми оправами (7, 9) в области их контакта уплотнителем (13), например, из индия, меди или другого герметика.

Включают устройство (14) для обдува газом поверхности алмазного (2, 17) и второго окон (2, 11) и «глухого» зеркала (5) (при наличии соответствующих окон и зеркала в мощном лазере) внутри и с внешней стороны оптического резонатора от оседания на поверхности этих окон и зеркала частиц пыли из активной среды кюветы (1) и внешней среды соответственно.

Инициируют газовый разряд в мощном лазере. Возбуждение газового разряда производят, например, между двумя электродами (18). Кювета (1) может содержать электроды (18), необходимые для возбуждения активной среды в кювете (1).

Лазерное излучение (10), генерируемое в газовом разряде мощного лазера, проходит через более прочную и имеющую меньшие коэффициенты поглощения и рассеяния центральную монокристаллическую область (3) алмазного прозрачного окна (2) (фиг. 1). При этом для тепло-съема, герметизации и закрепления соответствующих алмазных пластин защитных окон (15, 16), алмазного (2, 17) и второго окон (2, 11) и «глухого» зеркала (5) (при наличии соответствующих окон и зеркала в мощном лазере) в соответствующих кольцевых оправах (7, 9) используется периферийная поликристаллическая часть (4) соответствующих алмазных пластин.

При наличии в мощном лазере «глухого» зеркала (5) лазерное излучение (10) отражается от него и проходит через более прочную, и имеющую меньшие коэффициенты поглощения и рассеяния, центральную область (3) прозрачного алмазного окна (2), выполненную из монокристаллического алмаза (фиг. 1), обеспечивая тем самым дополнительный поток выходящего через прозрачное алмазное окно (2) лазерного излучения (10).

При наличии в мощном лазере алмазного (2) и второго частично прозрачного окна (11) лазерное излучение (10) проходит через более прочную, и имеющую меньшие коэффициенты поглощения и рассеяния, выполненную из монокристаллического алмаза центральную область (3) этих окон (2, 11) в противоположно направленные стороны (фиг. 2).

При наличии в мощном лазере защитных окон (15, 16) лазерное излучение (10) последовательно проходит через более прочную и имеющую меньшие коэффициенты поглощения и рассеяния, выполненную из монокристаллического алмаза центральную область (3) алмазного и второго частично прозрачных окон (11, 17) и соответствующих защитных окон (15, 16) (фиг. 3).

Был проведен с помощью специально разработанной компьютерной программы численный расчет, имеющей целью сравнение лучевой стойкости окна из поликристаллического алмаза диаметром 20 мм и предложенного комбинированного окна аналогичного диаметра с центральной областью диаметром 10 мм, выполненной из монокристаллического алмаза. Для этого численно была смоделирована зависимость максимальной мощности, выдерживаемой таким окном, от диаметра гауссова пучка. На фиг. 4 видно, что окно с центральной областью, выполненной из монокристаллического алмаза, может эксплуатироваться при мощности до 210 кВт и практически не зависит от размеров пучка. Падение максимальной мощности при d0>6 мм (фиг. 4) обусловлено выходом пятна лазерного излучения за пределы центральной области из монокристаллического алмаза.

На основании вышеизложенного новым достигаемым техническим результатом предполагаемого изобретения по сравнению с прототипом являются следующие.

1. Повышение предела лучевой прочности выходного окна (2, 11, 15-17) и, как следствие, максимальной мощности генерируемого излучения мощного лазера не менее чем в 2 раза за счет использования комбинированной алмазной пластины с центральной областью из монокристаллического алмаза и периферийной поликристаллической областью, увеличения предела механической прочности выходного окна и снижения количества поглощаемой в нем энергии вследствие снижения коэффициентов поглощения и рассеяния.

2. Снижение расходимости излучения лазера не менее чем на 30% за счет существенного увеличения габаритов алмазных оптических элементов (пластин) (по сравнению с монокристаллическими) и уменьшения эффекта термолинзы вследствие использования центральной области из монокристаллического алмаза с меньшим коэффициентом поглощения, чем у поликристаллического алмаза.

3. Увеличение габаритов алмазных пластин (выходных окон мощных лазеров), содержащих рабочую зону из монокристаллического алмаза (по сравнению с монокристаллическими), не менее, чем на 30% за счет использования комбинированной алмазной пластины с центральной областью из монокристаллического алмаза и периферийной поликристаллической областью.

4. Снижение потерь излучения в выходных окнах мощных лазеров не менее, чем на 1-2% за счет меньших коэффициентов поглощения и рассеяния.

5. Возможность применения комбинированного поликристаллического и монокристаллического алмазного окна с коэффициентом поглощения на длине волны 1,06 мкм (0,003-0,03 см-1): а) для твердотельных лазеров, например, для объектива технологического комплекса на основе непрерывного иттербиевого волоконного лазера с рабочей длиной волны 1,07 мкм; б) для лазеров на парах щелочных металлов, излучающих в ближней ИК-области; в) для Рамановских лазеров (алмаз обладает очень высоким значением сечения вынужденного комбинационного рассеяния (ВКР) [8], что обеспечивает отвод тепла, выделившегося в среде в результате неупругого процесса ВКР; г) в лампах бегущей волны; д) в корпусах СВЧ-планарных транзисторов с высокой плотностью мощности; е) в детекторах ионизирующего излучения; ж) для изготовления особо прочных алмазных игл, кантилеверов в сканирующей электронной микроскопии и инструментов для обработки материалов в медицине.

В настоящее время в Федеральном государственном бюджетном образовательном учреждении высшего профессионально образования «Московский государственный технический университет имени Н.Э. Баумана» выпущена конструкторская документация на предложенный мощный CO2-лазер с алмазным окном и изготовлены и испытаны образцы CO2-лазера в соответствии с предложенным выше техническим решением.

Используемые источники

1. Рогалин В.Е., Аранчий С.А. Поликристаллические алмазы - новые перспективы силовой оптики и электроники // Интеграл. №5 (67), с. 7-9.

2. Wolfram Rath. Лазер CO2: гибкое, надежное и испытанное средство для широкого круга лазерных обрабатывающих систем. - ROFIN-SINAR Laser GmbH, Berzeliusstraβe 87, 22113 Hamburg, Germany.

3. Diamond - cubic carbon (C) // Crystran. UV - visible - IR specialist optics. - http://www.crystran.co.uk/oplical-materials/diamond-cubic-carbon-c.

4. Патент США №5335245, МКИ H01S 3/08, НКИ 372/103, 1994.

5. Prospects for large single crystal CVD diamond / S. Ho, C.S. Yan, Z. Liu, H.K. Mao, R.J. Hemley. - Industrial Diamond Review. - 2006, T. 66, c. 28-32.

6. Yamada H., Chayahara A., Mokuno Y., Umezawa H., Shikata S., Fujimori N. - Applied Physics Express, 2010, v. 3.

7. CVD Diamond for Electronic Devices and Sensors / Edited by R.S. Sussmann. - John Wiley & Sons, 2009.

8. High-order stimulated Raman scattering in CVD single crystal diamond // A.A. Kaminskii, R.J. Hemley, J. Lai, C.S. Yan, H.K. Mao, V.G. Ralchenko, H.J. Eichler, H. Rhee. - Laser Phys. Lett. 4, No. 5, 2007, p. 350-353.

1. Мощный лазер, содержащий кювету с оптическим резонатором, ограниченным на противоположных его концах алмазным окном и оптическим элементом, при этом алмазное окно и оптический элемент установлены в соответствующих кольцевых оправах, изготовленных из материала с высокими теплопроводящими свойствами и содержащих каналы для циркуляции хладагента, и уплотнитель, размещенный между соответствующими зеркалами и кольцевыми оправами, отличающийся тем, что алмазное окно выполнено комбинированным в едином технологическом процессе с центральной областью, испытывающей максимальные лучевые нагрузки, из монокристаллического алмаза и периферийной областью из поликристаллического алмаза.

2. Мощный лазер по п. 1, отличающийся тем, что алмазное окно выполнено частично прозрачным.

3. Мощный лазер по п. 1, отличающийся тем, что оптический элемент выполнен в виде «глухого» зеркала оптического резонатора из поликристаллического алмаза или металла с высоким коэффициентом теплопроводности с нанесенным на него высокоотражающим покрытием из серебра, или меди, или золота, или титана, или алюминия, или молибдена, или интерференционного диэлектрического покрытия, или металлодиэлектрического покрытия с необходимым для оптимальной работы оптического резонатора коэффициентом отражения.

4. Мощный лазер по п. 1, отличающийся тем, что оптический элемент выполнен в виде второго окна с центральной областью, испытывающей максимальные лучевые нагрузки, из монокристаллического алмаза, комбинированной с периферийной областью из поликристаллического алмаза.

5. Мощный лазер по п. 4, отличающийся тем, что второе окно выполнено частично прозрачным.

6. Мощный лазер по п.1, отличающийся тем, что уплотнитель выполнен из индия или меди, а алмазное окно и оптический элемент выполнены с покрытием из металла с высоким коэффициентом теплопроводности - серебра, или меди, или золота, нанесенного на их соответствующие поверхности в области контакта с соответствующей кольцевой оправой.

7. Мощный лазер по п. 1, отличающийся тем, что кювета выполнена с устройством для обдува газом по крайней мере одной поверхности одного зеркала.

8. Мощный лазер по п. 1, отличающийся тем, что в него дополнительно введено защитное окно, выполненное комбинированным с центральной областью, испытывающей максимальные лучевые нагрузки, из монокристаллического алмаза и периферийной областью из поликристаллического алмаза, оптически сопряженное и герметически соединенное с алмазным окном и размещенное с внешней стороны оптического резонатора.

9. Мощный лазер по п. 8, отличающийся тем, что в него дополнительно введено второе защитное окно, выполненное комбинированным с центральной областью, испытывающей максимальные лучевые нагрузки, из монокристаллического алмаза и периферийной областью из поликристаллического алмаза, оптически сопряженное и герметически соединенное со вторым окном и размещенное с внешней стороны оптического резонатора.

10. Мощный лазер по п. 1, отличающийся тем, что алмазное окно и оптический элемент выполнены съемными и взаимозаменяемыми.