Способ получения комплекса "золь-гель" по меньшей мере из трех солей металлов и применение способа для получения керамической мембраны

Иллюстрации

Показать всеИзобретение относится к получению каталитических мембран способом «золь-гель» и может быть использовано в каталитических мембранных реакторах конверсии метана. Способ получения комплекса "золь-гель" по меньшей мере из четырех солей металлов M1, M2, M3, и M4, приемлемых и предназначенных для получения материала типа перовскита, соответствующего общей формуле (I): A(1-x)A'xB(1-y-u)B'yB"uΟ3-δ (I), включает в себя стадии получения водного раствора водорастворимых солей элементов A, A', B, B' и при необходимости В" в стехиометрических соотношениях, необходимых для получения материала, определенного ранее; получения водно-спиртового раствора по меньшей мере одного неионогенного поверхностно-активного вещества (ПАВ) в спирте, выбранном из метанола, этанола, пропанола, изопропанола или бутанола, смешанном с водным раствором аммиака в пропорции, достаточной для обеспечения полной солюбилизации неионогенного ПАВ в водно-спиртовом растворе, причем концентрация неионогенного ПАВ в водно-спиртовом растворе меньше критической мицеллярной концентрации; получения золя из указанных компонентов; сушки золя выпариванием растворителя. Приготовленный комплекс наносят на подложку методом погружения с последующей кристаллизацией или сушат распылением с получением порошка. Пример состава полученного соединения - La(1-х)SrxFe(1-y)СоуО3-δ. Технический результат изобретения – увеличение поверхности обмена и потока кислорода, проходящего через мембрану. 4 н. и 12 з.п. ф-лы, 3 табл., 18 ил.

Реферат

Настоящее изобретение относится к каталитическим мембранным реакторам или CMR (по-английски "Catalytic Membrane Reactor"). Первая цель настоящего изобретения состоит в улучшении эксплуатационных характеристик по полупроницаемости кислорода через керамические мембраны, применяемых в каталитических мембранных реакторах.

Каталитический мембранный реактор содержит плотную мембрану со смешанной проводимостью (электронной и ионной) по кислородным анионам. Под действием градиента парциального давления кислорода относительно одной и другой сторон мембраны кислородные анионы О2-, поступающие из воздуха, проходят через мембрану от окисляющей поверхности к восстанавливающей, чтобы на ней вступать в реакцию с метаном. На фиг. 1 показана совокупность шести элементарных стадий транспорта кислорода через мембрану:

- адсорбция кислорода окисляющей поверхностью мембраны;

- диссоциация кислорода и рекомбинация анионов О2-;

- диффузия кислорода через объем мембраны;

- рекомбинация кислорода;

- десорбция кислорода восстанавливающей поверхностью мембраны;

- реакция чистого кислорода с метаном.

При этом каждая из описанных стадий может представлять собой стадию, лимитирующую транспорт кислорода через мембрану.

Было определено, что в случае мембран из перовскита лимитирующей стадией является поверхностный обмен и в особенности обмен на восстанавливающей поверхности мембраны [P.M. Geffroy et al., "Oxygen semi-permeation, oxygen diffusion and surface exchange coefficient of La(1-x)SrxFe(1-y)GayO3-d perovskite membranes", Journal of Membrane Science, (2010) 354 (1-2), p. 6-13; P.M. Geffroy et al., "Influence of oxygen surface exchanges on oxygen semi-permeation through La(1-x)SrxFe(1-y)GayO3-δ dense membrane", Journal of Electrochemical Society, (2011), 158 (8), p. B971-B979;]. Таким образом, для увеличения этого обмена необходимо изменить поверхность обмена между газами. Обе рассмотренные возможности представляют собой или увеличение поверхности обмена за счет развития пористости поверхности мембраны и в дальнейшем увеличение числа активных мест, где предпочтительно происходит обмен, или увеличение плотности зон контакта гранул. Для этого необходимо создать структуру, обладающую пористой поверхностью (при максимизации поверхности обмена по отношению к занимаемому объему), имеющей гранулы размера возможно более малого размера.

Состояние поверхности мембран для применения в CMR играет главную роль в эксплуатационных характеристиках способа [P.M. Geffroy et al., "Oxygen semi-permeation, oxygen diffusion and surface exchange coefficient of La(1-x)SrxFe(1-y)GayO3-d perovskite membranes", Journal of Membrane Science, (2010) 354 (1-2), p. 6-13; P.M. Geffroy et al., "Influence of oxygen surface exchanges on oxygen semi-permeation through La(1-x)SrxFe(1-y)GayO3-δ dense membrane", Journal of Electrochemical Society, (2011), 158 (8), p. B971-B979; H.J.M. Bouwmeester et al., "Importance of the surface exchange kinetics as rate limiting step in oxygen permeation through mixed-conducting oxides", Solid State Ionics, (1994) 72(PART 2), p.185-194; S. Kim et al., "Oxygen surface exchange in mixed ionic electronic conductor membranes" Solid State Ionics, (1999) 121(1), p.31-36].

Для оптимизации степени конверсии метана необходимо или улучшить доступность реагентов к активным частицам, или увеличить поверхность обмена между кислородом и частицами метана.

При этом два основных препятствия в отношении разработки подложек с большой удельной поверхностью представляют собой спекание, т.е. естественный феномен, проявляющийся при высокой температуре, и толщина пористого слоя.

Во время спекания для удаления порообразователей, введенных в сеткографические краски, или во время совместного спекания когезия совокупности слоя обеспечивается благодаря изменению гранул порошка, что выражается, в частности, в увеличении их размера. Таким образом, имеет место уменьшение плотности зон контакта гранул. Однако существующие способы синтеза материалов не позволяют получать гранулы очень малого диаметра. Кроме того, если толщина слоя слишком велика, то возрастает извилистость пор; следовательно, это уменьшает полезную поверхность, на которой может происходить поверхностный обмен.

Таким образом, одна из целей настоящего изобретения состоит в предложении рабочей методики, позволяющей получать наноразмерную структуру, которая при высокой температуре, то есть при температуре, превышающей температуру кристаллизации, представляет собой ультратонкодисперсный перовскит, состоящий из кристаллов диаметром 10-100 нм. Сформированной таким образом слой материала имеет большую удельную поверхность и большую плотность зон контакта гранул. Он обладает также повышенной микроструктурной стабильностью, в данном случае речь идет о размере гранул или плотности зон контакта гранул, при высокой температуре (от 700 до 1000°С) и в течение длительного периода (больше 2000 ч).

Способы, в общем случае используемые в настоящее время для увеличения поверхности обмена мембран, представляют собой нанесение пористого слоя сеткографически, использование пористой подложки, в случае которой пористость создают за счет применения порообразователя и применения мезопористых материалов.

Сеткография прежде всего включает в себя получение краски, называемой "сеткографической" и состоящей из порошка материала, порообразователя, например кукурузного, рисового или картофельного крахмала, и среды [S. Lee et al., "Oxygen-permeating property of LaSrBFeO3-d (B=Co, Ga) perovskite membrane surface-modified by LaSrCoO3", Solid State Ionics, (2003) 158 (3-4), p. 287-296]. Затем сеткографическую краску наносят на мембрану посредством лопатки, которая распределяет краску по сеткографической маске с целью печати требуемых мотивов. Толщина нанесенного слоя находится в интервале от 20 до 100 мкм. На фиг. 2 представлена фотография, полученная со сканирующим электронным микроскопом (фотография МЕВ), пористой поверхности, нанесенной на подложку сеткографически.

Пористые подложки получают совместным спеканием плотной мембраны, связанной с мембраной, содержащей порообразователи (А. Julian et al., "Elaboration of La0,8Sr0,2Fe0,7Ga0,3O3-d/La0,8M0,2FeO3-d (M=Ca, Sr and Ba) asymmetric membranes by tape-casting and co-firing"; Journal of Membrane Science, (2009) 333(1-2), p. 132-140; G. Etchegoyen et al., "Ал architectural approach to the oxygen permeability of a La0,6Sr0,4Fe0,9Ga0,1O3-d perovskite membrane" Journal of the European Ceramic Society, (2006) 26(13), p. 2807-2815"]. Порообразователи удаляют во время термической обработки, формируя при этом остаточную пористость. Этот способ широко описан в литературе, но он скорее позволяет получить механическую подложку для мембран, чем развитые поверхности обмена. На фиг. 3А и 3В представлены фотографии, полученные со сканирующим электронным микроскопом (фотографии МЕВ), двухслойных пористых подложек с плотной мембраной.

Изготовление мезопористых подложек было разработано более десяти лет назад для различных вариантов применения. Однако эти способы не позволили получать подложки с ультратонкодисперсной структурой, которая была бы стабильной во время кристаллизации фазы перовскита.

Таким образом, целью настоящего изобретения является способ получения золя фазы перовскита с регулируемым стехиометрическим соотношением, содержащего по меньшей мере четыре катиона и стабильного во времени. После пропитки погружением (по-английски "dip coating") во время кристаллизации этого золя при температуре происходит нанесение на поверхность мембраны слоя ультратонкодисперсной или наноразмерной структуры, состоящей из частиц фазы перовскита диаметром 10-100 нм. Существенная характеристика настоящего изобретения состоит в очень сильном увеличении зон контакта гранул на поверхности мембраны, а также заметное увеличение поверхности обмена и потока кислорода, проходящего через мембрану.

Таким образом, согласно первому варианту целью настоящего изобретения является способ получения комплекса "золь-гель" по меньшей мере из трех солей металлов M1, М2, и М3, приемлемых и предназначенных для получения материала типа перовскита, соответствующего общей формуле (I):

где:

х, у, u и δ являются такими, что сохраняется электронейтральность кристаллической сети;

0≤х≤0,9;

0≤u≤0,5;

(у+u)≤0,5;

0≤у≤0,5 и 0<δ;

при этом в формуле (I):

- А означает атом, выбранный из атомов скандия, иттрия или из группы лантанидов, актинидов или щелочно-земельных металлов;

- Аʹ, отличающийся от А, означает атом, выбранный из атомов скандия, иттрия, алюминия, галлия, индия, таллия или из группы лантанидов, актинидов или щелочно-земельных металлов;

- В означает атом, выбранный из атомов переходных металлов;

- Вʹ, отличающийся от В, означает атом, выбранный из атомов переходных металлов, металлов из группы щелочно-земельных металлов, алюминия, индия, галлия, германия, сурьмы, висмута, олова или свинца;

- Вʹʹ, отличающийся от В и Вʹ, означает атом, выбранный из атомов переходных металлов, металлов из группы щелочно-земельных металлов, алюминия, индия, галлия, германия, сурьмы, висмута, олова, свинца или циркония;

причем способ включает в себя следующие стадии:

- стадию а) получения водного раствора водорастворимых солей элементов А, Аʹ, В, Вʹ и при необходимости В" в стехиометрических соотношениях, необходимых для получения материала, определенного ранее;

- стадию b) получения водно-спиртового раствора по меньшей мере одного неионогенного поверхностно-активного вещества в спирте, выбранном из метанола, этанола, пропанола, изопропанола или бутанола, смешанном с водным раствором аммиака в пропорции, достаточной для обеспечения полной солюбилизации неионогенного поверхностно-активного вещества в водно-спиртовом растворе, причем концентрация неионогенного поверхностно-активного вещества в водно-спиртовом растворе меньше критической мицеллярной концентрации;

- стадию с) смешивания водного раствора, полученного на стадии а), со спиртовой дисперсией, полученной на стадии b), для образования золя;

- стадию d) сушки золя, полученного на стадии с), выпариванием растворителя для получения комплекса "золь-гель".

Под комплексом "золь-гель" по меньшей мере из трех металлов M1, M2, и М3, приемлемых и предназначенных для получения материала типа перовскита, предпочтительно понимают золь из трех металлов, комплекс "золь-гель" из четырех металлов или комплекс "золь-гель" из пяти металлов.

Для осуществления стадии а) определенного ранее способа анионы водорастворимых солей элементов А, Аʹ, В, Вʹ и при необходимости Вʹʹ имеют валентность меньше, чем валентность соответствующего катиона.

Таким образом, в случае элемента А, Аʹ, В, Вʹ или Вʹʹ с валентностью +2 отрицательный противоион представляет собой анион с валентностью -1; согласно этому варианту такой анион более предпочтительно выбирают из галогенид-ионов или нитрат-иона, и предпочтительно он представляет собой нитрат-ион.

В случае элемента А, Аʹ, В, Вʹ или Вʹʹ с валентностью +3 отрицательный противоион представляет собой анион с валентностью -1 или -2; согласно этому варианту такой анион более предпочтительно выбирают из галогенид-ионов, нитрат-иона или сульфат-иона; предпочтительно он представляет собой нитрат-ион.

В случае элемента А, Аʹ, В, Вʹ или Вʹʹ с валентностью +4 отрицательный противоион представляет собой анион с валентностью -1, -2 или -3; согласно этому варианту такой анион более предпочтительно выбирают из галогенид-ионов, нитрат-иона, сульфат-иона или фосфат-иона; предпочтительно он представляет собой нитрат-ион.

Согласно предпочтительному варианту определенного ранее способа водорастворимые соли элементов А, Аʹ, В, Вʹ и при необходимости Вʹʹ, применяемых на стадии а), представляют собой нитраты указанных элементов.

Согласно другому предпочтительному варианту определенного ранее способа в водном растворе, полученном на стадии а), молярное отношение, определяемое как отношение:

число молей водорастворимых солей элементов А, Аʹ, В, Вʹ и при необходимости Вʹʹ (Nsels) /числа молей воды (NH2O),

более предпочтительно больше или равно 0,005 и меньше или равно 0,05.

Под водно-спиртовым раствором в рамках стадии b) определенного ранее способа понимают смесь "спирт-вода", которая содержит по меньшей мере около 70% масс. спирта и не более 30% масс. воды.

Согласно предпочтительному варианту определенного ранее способа спирт, применяемый на стадии b), представляет собой этанол.

Касательно пропорции, достаточной для обеспечения полной солюбилизации неионогенного поверхностно-активного вещества в водно-спиртовом растворе, на стадии b) определенного ранее способа рекомендуется молярное отношение N(tensioactif)/N(NH3), которое больше или равно 10-4 и меньше или равно 10-2.

Согласно другому предпочтительному варианту определенного ранее способа неионогенное поверхностно-активное вещество, применяемое на стадии b), выбрано из блоксополимеров, состоящих из полиалкиленоксидных цепей и более предпочтительно из сополимеров (ЕО)n-(РО)m-(ЕО)n.

Согласно другому предпочтительному варианту определенного ранее способа неионогенное поверхностно-активное вещество, применяемое на стадии b), представляет собой блоксополимер (ЕО)99-(РО)70-(ЕО)99, реализуемый под названием PLURONIC™ F127.

В определенной ранее формуле (I) А и Аʹ более предпочтительно выбирают из атомов лантана (La), церия (Се), иттрия (Y), гадолиния (Gd), магния (Mg), кальция (Са), стронция (Sr) или бария (Ва).

Согласно более предпочтительному варианту настоящего изобретения А в формуле (I) означает атом лантана, атом кальция или атом бария.

Согласно другому более предпочтительному варианту настоящего изобретения Аʹ в формуле (I) означает атом стронция.

В определенной ранее формуле (I) В и Вʹ более предпочтительно выбирают из атомов железа (Fe), хрома (Cr), марганца (Mn), галлия (Ga), кобальта (Со), никеля (Ni) или титана (Ti).

Согласно другому более предпочтительному варианту настоящего изобретения В в формуле (I) означает атом железа.

Согласно другому более предпочтительному варианту настоящего изобретения Вʹ в формуле (I) означает атом галлия, атом титана или атом кобальта.

Согласно другому более предпочтительному варианту настоящего изобретения Вʹʹ в формуле (I) означает атом циркония.

В определенной ранее формуле (I) индекс и более предпочтительно равен 0.

Согласно более предпочтительному варианту целью настоящего изобретения является определенный ранее способ, в котором материал типа перовскита формулы (I) выбирают из следующих соединений:

La(1-x)SrxFe(1-y)СоуО3-δ, La(1-x)SrxFe(1-y)GayO3-δ, La(1-x)SrxFe(1-y)TiyO3-δ, Ba(1-x)SrxFe(1-y)CoyO3-δ, CaFe(1-y)TiyO3-δ или La(1-x)SrxFeO3-δ

и более предпочтительно из следующих соединений:

La0,6Sr0,4Fe0,9Ga0,1O3-δ, La0,5Sr0,5Fe0,9Ti0,1O3-δ, La0,6Sr0,4Fe0,9Ga0,1O3-δ, La0,5Sr0,5Fe0,9Ti0,1O3-δ, La0,5Sr0,5Fe0,9Ti0,1O3-δ, La0,6Sr0,4Fe0,9Ga0,1O3-δ, La0,8Sr0,2Fe0,7Ga0,3O3-δ.

Целью настоящего изобретения является также способ получения покрытой по меньшей мере на одной из поверхностей пленкой "золь-гель" материала типа перовскита подложки, отличающийся тем, что он включает в себя:

- стадию е) пропитки погружением подложки, состоящей из спеченного материала типа перовскита плотностью, превышающей 90% и предпочтительно превышающей 95%, в золь, полученный на стадии с) определенного ранее способа, для получения пропитанной подложки;

- стадию f) извлечения подложки, пропитанной на стадии е), с постоянной скоростью для получения подложки, покрытой пленкой указанного золя;

- стадию g) сушки подложки, покрытой пленкой указанного золя и полученной на стадии f), выпариванием растворителя для получения подложки, покрытой комплексом "золь-гель".

В определенном ранее способе стадия е) пропитки состоит в погружении подложки в синтезированный ранее золь и последующем извлечении с регулируемой и постоянной скоростью.

В определенном ранее способе в ходе извлечения на стадии f) подложка при движении увлекает жидкость, образующую поверхностный слой. Этот слой разделяется на две части: внутренняя часть перемещается с подложкой, а внешняя часть падает в емкость. Постепенное выпаривание растворителя ведет к образованию пленки на поверхности подложки.

Имеется возможность оценивать толщину получаемого нанесенного слоя в зависимости от вязкости золя и скорости извлечения:

е=α К v2/3

где е означает толщину нанесенного слоя, К означает константу нанесения, зависящую от вязкости, плотности золя и поверхностного натяжения "жидкость-пар", a v означает скорость извлечения.

Таким образом, чем больше скорость извлечения, тем больше толщина нанесенного слоя.

В определенном ранее способе стадию g) сушки в общем случае осуществляют в среде воздуха или в атмосфере с регулируемым составом в течение нескольких часов.

Под спеченным материалом типа перовскита плотностью, превышающей 90% и предпочтительно превышающей 95%, более предпочтительно понимают керамическую композицию (СС), содержащую на 100% об. по меньшей мере 7 5% об. и до 100% об. соединения со смешанной электронной проводимостью и проводимостью по кислородным анионам О2- (C1), выбранного из образующих керамику допированных оксидов формулы (II):

где:

х, у, u и δ являются такими, что сохраняется электронейтральность кристаллической сети;

0≤х≤0,9;

0≤u≤0,5;

(y+u)≤0,5;

0≤у≤0,5 и 0<δ;

при этом в формуле (II):

- С означает атом, выбранный из атомов скандия, иттрия или из группы лантанидов, актинидов или щелочно-земельных металлов;

- Сʹ, отличающийся от С, означает атом, выбранный из атомов скандия, иттрия, алюминия, галлия, индия, таллия или из группы лантанидов, актинидов или щелочно-земельных металлов;

- D означает атом, выбранный из атомов переходных металлов;

- Dʹ, отличающийся от D, означает атом, выбранный из атомов переходных металлов, металлов из группы щелочно-земельных металлов, алюминия, индия, галлия, германия, сурьмы, висмута, олова или свинца;

- Dʹʹ, отличающийся от D и Dʹ, означает атом, выбранный из атомов переходных металлов, металлов из группы щелочно-земельных металлов, алюминия, индия, галлия, германия, сурьмы, висмута, олова, свинца или циркония;

и при необходимости до 25% об. соединения (С2), отличающегося от соединения (C1) и выбранного из оксида магния, оксида кальция, оксида алюминия, оксида циркония, оксида титана, смешанных оксидов стронция и алюминия или бария и титана, или кальция и титана; причем указанную керамическую композицию (СС) подвергают спеканию перед ее использованием на стадии е).

Согласно предпочтительному варианту настоящего изобретения керамическая композиция (СС) содержит на 100% об. по меньшей мере 90% об. и более предпочтительно по меньшей мере 95% об. и до 100% об. соединения (C1) и при необходимости до 10% об. и более предпочтительно до 5% об. соединения (С2).

Согласно предпочтительному варианту определенного ранее способа спекание, которому подвергают материал формулы (II) перед его использованием на стадии е), осуществляют в среде воздуха при температуре больше 1000°С и даже больше 1200°С приблизительно в течение 10 часов, так чтобы получить требуемую относительную плотность.

Согласно другому предпочтительному варианту настоящего изобретения определенные ранее формулы (I) и (II) являются одинаковыми.

Согласно другому варианту целью настоящего изобретения является способ получения керамической мембраны (СМ), отличающийся тем, что подложку, покрытую комплексом "золь-гель" и полученную определенным ранее способом, подвергают на стадии h) прокаливанию в среде воздуха.

В определенном ранее способе стадию h) прокаливания в общем случае осуществляют в среде воздуха при температуре около 1000°С в течение по меньшей мере 1 часа, причем скорость подъема температуры составляет около 1°С в минуту. Прокаливание подложки в среде воздуха позволяет удалять нитраты, а также разлагать поверхностно-активные вещества и таким образом формировать пористость.

Согласно другому варианту целью настоящего изобретения является способ получения ультратонкодисперсного порошка материала типа соответствующего общей формуле (I) перовскита, отличающийся тем, что золь, полученный на стадии с) определенным ранее способом, подвергают на стадии i) распылению для формирования порошка "золь-гель"; затем порошок "золь-гель" подвергают на стадии h) прокаливанию в среде воздуха для формирования порошка ультратонкодисперсной или наноразмерной структуры (то есть с наноразмерными гранулами от 10 до 100 нм).

Наконец, целью настоящего изобретения является применение определенной ранее мембраны для получения кислорода из воздуха электрохимическим переносом.

Далее настоящее изобретение поясняется результатами экспериментов без ограничения объема охраны.

Нитраты лантана, стронция, железа и галлия, представляющие собой предшественники перовскита, смешивают в стехиометрических соотношениях, необходимых для образования перовскита со структурой La0,8Sr0,2Fe0,7Ga0,3O3-δ, с неионогенным поверхностно-активным веществом в растворе "аммиак/этанол". Выпаривание растворителей (этанола и воды) обеспечивает образование сетчатой структуры золя в геле около мицеллы поверхностно-активного вещества благодаря образованию связей между гидроксигруппами соли и атомом металла другой соли. Управление реакциями "гидролиз/конденсация", связанными с электростатическим взаимодействием между неорганическими предшественниками и молекулами поверхностно-активного вещества, обеспечивает совместную ассоциацию органической и неорганической фаз, что порождает мицеллярные агрегаты поверхностно-активных веществ с регулируемым размером внутри неорганической матрицы. Феномен самоассоциации индуцируется постепенным выпариванием растворителя из раствора реагентов, когда мицеллярная концентрация становится критической.

Это ведет как к образованию пленки с регулируемой микроструктурой в случае нанесения слоя на подложку пропиткой погружением (по-английски "dip coating"), так и к образованию порошка с регулируемой микроструктурой после распыления золя.

Отправная точка процесса самоупорядочивания определяется водно-спиртовым раствором неорганических предшественников (La, Sr, Fe и Ga) и неионогенного поверхностно-активного вещества.

Неионогенное поверхностно-активное вещество, применяемое в способе, относится к группе блоксополимеров, т.е. сополимеров, имеющих две части с разной полярностью: гидрофобное тело и гидрофильные концы. Эти сополимеры состоят из полиалкиленоксидных цепей, таких, как сополимеры общей формулы (ЕО)n-(РО)m-(ЕО)n, которые состоят из полиэтиленоксидных участков (ЕО), являющихся гидрофильными концами, и из центральной полипропиленоксидной части (РО), являющейся гидрофобной. Цепи полимеров остаются диспергированными в растворе благодаря тому, что концентрация меньше критической мицеллярной концентрации (CMC).

CMC определяют как предельную концентрацию, при превышении которой происходит самоупорядочивание молекул поверхностно-активного вещества в растворе. При превышении этой концентрации цепи поверхностно-активного вещества проявляют тенденцию к группированию по гидрофильному/гидрофобному сродству. Таким образом, гидрофобные участки группируются и образуют мицеллы сферической формы. Концы цепей полимеров отталкиваются к наружным частям мицелл и ассоциируются в ходе выпаривания летучего растворителя (этанола) с ионными частицами в растворе, обладающими также гидрофильным сродством.

Размер мицелл определяется длиной гидрофобной цепи. Таким образом, при использовании блоксополимера типа (ЕО)99-(РО)70-(EO)99, коммерчески реализуемого под названием Pluronic™ F127, образуются мицеллы, которые могут иметь диаметр в интервале от 6 до 10 нм. В данном случае речь идет о примере, но другие поверхностно-активные вещества могут быть использованы для получения мицелл диаметром в интервале от 3 до 10 нм.

Гели, полученные после выпаривания растворителей, прокаливают в среде воздуха. Удаление поверхностно-активного вещества в ходе термической обработки обеспечивает получение когезивной матрицы, имеющей однородную и структурированную пористость.

На фиг. 4 пояснен принцип самоассоциации после пропитки подложки в золе, причем указанная самоассоциация индуцируется выпариванием, ведущим к образованию комплекса "золь-гель", дающего после прокаливания ультратонкодисперсную подложку из фазы перовскита с регулируемой микроструктурой.

Солюбилизируют 0,9 г Pluronic™ F127 в смеси, состоящей из 23 см3 абсолютного этанола и 4,5 см3 аммиачного раствора (28% масс.). Затем смесь нагревают с обратным холодильником в течение 1 часа.

Получают 20 см3 водного раствора, содержащего нитраты лантана, стронция, железа и галлия, представляющих собой предшественники перовскита и смешанных в стехиометрических соотношениях, необходимых для образования перовскита со структурой La0,8Sr0,2Fe0,7Ga0,3O3-δ, в воде, очищенной обратным осмосом (20 мл). Затем этот раствор прибавляют по каплям к раствору поверхностно-активного вещества.

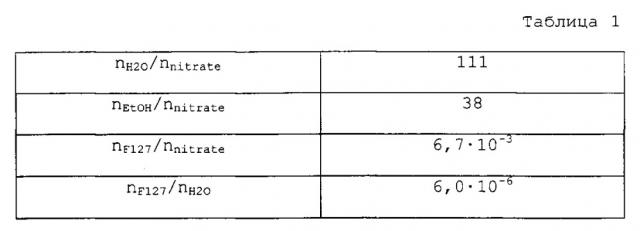

Использованные молярные отношения представлены в приведенной далее таблице 1.

Смесь нагревают с обратным холодильником в течение 1 часа и далее охлаждают до комнатной температуры. Таким образом, получают требуемый золь, который остается стабильным во времени.

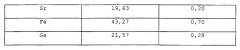

Золь синтезируют по методике, описанной далее в экспериментальной части. Этот золь получают со стехиометрическим соотношением La0,8Sr0,2Fe0,7Ga0,3O3-δ. Стехиометрическое соотношение, проверенное спектрометрическим анализом ICP (по-английски "Inductively Coupled Plasma Atomic Emission" (атомно-эмиссионный анализ с индуктивно связанной плазмой)) (см. далее таблицу 2), соответствовало формуле La0,8Sr0,2Fe0,7Ga0,3O3-δ.

После старения золя в течение 48 часов в вентилируемом сушильном шкафу в нем осуществляют пропитку мембраны из плотного перовскита.

Подложки, используемые в данном исследовании, представляют собой мембраны из перовскита, спеченного при 1350°С в течение 10 ч в среде воздуха (относительная плотность мембран ≥97% при измерении способом гидростатического взвешивания). Эти мембраны характеризуются таким же стехиометрическим соотношением в отношении La, Sr, Fe и Ga, что и стехиометрическое соотношение полученного ранее золя.

Стехиометрическое соотношение мембраны соответствует формуле La0,8Sr0,2Fe0,7Ga0,3O3-δ. Затем образец сушат в среде воздуха в течение 6 ч перед термической обработкой в среде воздуха с целью удаления нитратов и поверхностно-активного вещества.

Мембрану, покрытую тонкой пленкой, прокаливали в среде воздуха при 1000°С в течение 1 ч со скоростью подъема температуры 1°С/мин.

На фиг. 6 представлена диффрактограмма порошка "золь-гель", прокаленного при 1000°С. Она подтверждает полную кристаллизацию типа перовскита (структура АВО3)

Микрографические изображения MEB-FEG (фиг. 7 и 8) свидетельствуют об образовании ультратонкодисперсного нанесенного слоя на поверхностях мембраны. Однако нанесенный слой отличается в зависимости от поверхности, подвергающейся действию газа-восстановителя (фиг. 7) или газа-окислителя (фиг. 8) после старения.

На поверхности, контактирующей с восстанавливающей атмосферой (см. микрографические изображения MEB-FEG на фиг. 7А-7С), вследствие высушивания и прокаливания нанесенного золя появляется покрытие поверхности мембраны ультратонкодисперсным слоем, состоящим из частиц размером порядка 50-100 нм. Плотность зон контакта гранул на поверхности мембраны увеличена в значительно большей степени. Массив гранул в форме цилиндров со средним диаметром порядка 200-500 нм сильно увеличивает поверхность обмена с газом.

На окисляющей поверхности (см. микрографические изображения MEB-FEG на фиг. 8А-8С) появляется кристаллизация типа фазы перовскита ультратонкодисперсного и сильно пористого слоя с кристаллическими частицами, грани которых контактируют между собой. Эти частицы имеют размер порядка ста нанометров и узкое гранулометрическое распределение.

Были определены эксплуатационные характеристики по полупроницаемости кислорода через мембраны, на которые нанесен слой золя способом "dip coating" (пропиткой погружением).

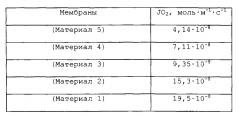

На фиг. 9 показаны кривые полупроницаемости кислорода под действием градиента "воздух/аргон" в зависимости от температуры [JO2 (моль/м/с)=f(t°С)] для пяти следующих материалов:

Материал 1: La0,8Sr0,2Fe0,7Ga0,3O3-δ (называемый LSFG8273), покрытый пористым слоем LSFG827 3 способом по настоящему изобретению (скорость пропитки = 10 мм/с);

материал 2: LSFG827 3, покрытый пористым слоем LSFG827 3 способом по настоящему изобретению (скорость пропитки = 5 мм/с);

материал 3: LSFG827 3, покрытый сеткографически пористым слоем LSFN8273;

материал 4: LSFG8273, покрытый сеткографически пористым слоем LSFG8273;

материал 5: только LSFG8273.

Нанесение золя перовскита на поверхность мембраны позволяет значительно превосходить лучшие эксплуатационные характеристики, полученные ранее при нанесении слоя сеткографически. Скорость пропитки оказывает влияние на толщину нанесенного слоя. Более высокая скорость (10 мм/с) увеличивает толщину нанесенного слоя, поверхность обмена, а также плотность зон контакта гранул на поверхности. Эксплуатационные характеристики также улучшаются. В приведенной далее таблице представлены результаты, полученные при 900°С.

Нанесение золя перовскита, полученного способом по настоящему изобретению, дает первое преимущество, состоящее в развитии большой удельной поверхности и значительной плотности зон контакта гранул. В то же время, этот слой является стабильным под действием градиента парциального давления кислорода, что является необходимым условием для применения в CMR для конверсии метана с водяным паром, а также для получения кислорода разделением воздуха через указанную керамическую мембрану.

Второе преимущество дает толщина нанесенного слоя и способ нанесения. На практике, слой имеет толщину в 100 раз меньше, чем толщина обеспечиваемая сеткографией (экономия материала), при этом вследствие пропитки погружением могут быть использованы любые геометрические формы подложек плотных мембран (трубы, плоские пластины).

Технология распыления позволяет преобразовывать золь в сухую твердую форму (порошок) за счет применения промежуточного тепла.

Установка, используемая в рамках данного исследования, представляет собой коммерческую модель "190 Mini Spray Dryer" марки Бюхи, показанную на фиг. 5.

Принцип работы состоит в разбрызгивании тонкодисперсных капель золя (3) в цилиндрической вертикальной камере (4) при контактировании с потоком горячего воздуха (2) для испарения растворителя регулируемым образом. Полученный порошок перемещается тепловым потоком (5) в циклон (6), в котором происходит разделение воздуха (7) и порошка (8).

Порошок, полученный на выходе стадии распыления, прокаливают в таких же условиях, что и подложки, полученные пропиткой погружением ("dip coates").

При распылении золя с последующим прокаливанием порошка при 900°С образуются сферические гранулы диаметром меньше 5 мкм (фиг. 10). Микроструктура этого порошка идентична микроструктуре, полученной нанесением, а именно ультратонкодисперсной и пористой микроструктуре с размерами кристаллов порядка 10-100 нм.

Кроме того, сферические гранулы являются полыми, а стенки гранул в свою очередь обладают высокой пористостью. Применение этого порошка для получения пористых слоев позволит получать пористость двух категорий и матрицу с высокой плотностью зон контакта гранул.

1. Способ получения комплекса "золь-гель" по меньшей мере из трех солей металлов M1, М2, и М3, приемлемых и предназначенных для получения материала типа перовскита, соответствующего общей формуле (I):

где х, у, u и δ являются такими, что сохраняется электронейтральность кристаллической сети;

0≤х≤0,9;

0≤u≤0,5;

(у+u)≤0,5;

0≤y≤0,5 и 0<δ;

при этом в формуле (I):

- А означает атом, выбранный из атомов скандия, иттрия или из группы лантанидов, актинидов или щелочно-земельных металлов;

- А', отличающийся от А, означает атом, выбранный из атомов скандия, иттрия, алюминия, галлия, индия, таллия или из группы лантанидов, актинидов или щелочно-земельных металлов;

- В означает атом, выбранный из атомов переходных металлов;

- В', отличающийся от В, означает атом, выбранный из атомов переходных металлов, металлов из группы щелочно-земельных металлов, алюминия, индия, галлия, германия, сурьмы, висмута, олова или свинца;

- Вʺ, отличающийся от В и В', означает атом, выбранный из атомов переходных металлов, металлов из группы щелочно-земельных металлов, алюминия, индия, галлия, германия, сурьмы, висмута, олова, свинца или циркония;

причем способ включает в себя следующие стадии:

- стадию а) получения водного раствора водорастворимых солей элементов А, А', В, В' и при необходимости Вʺ в стехиометрических соотношениях, необходимых для получения материала, определенного ранее;

- стадию b) получения водно-спиртового раствора по меньшей мере одного неионогенного поверхностно-активного вещества в спирте, выбранном из метанола, этанола, пропанола, изопропанола или бутанола, смешанном с водным раствором аммиака в пропорции, достаточной для обеспечения полной солюбилизации неионогенного поверхностно-активного вещества в водно-спиртовом растворе, причем концентрация неионогенного поверхностно-активного вещества в водно-спиртовом растворе меньше критической мицеллярной концентрации;

- стадию с) смешивания водного раствора, полученного на стадии а), со спиртовой дисперсией, полученной на стадии b), для образования золя;

стадию d) сушки золя, полученного на стадии с), выпариванием растворителя для получения комплекса "золь-гель".

2. Способ по п. 1, в котором неионогенное поверхностно-активное вещество, применяемое на стадии b), представляет собой блоксополимер (ЕО)99-(РО)70-(ЕО)99.

3. Способ по п. 1 или 2, в котором А в формуле (I) означает атом лантана, атом кальция или атом бария.

4. Способ по п. 1 или 2, в котором А' в формуле (I) означает атом стронция.

5. Способ по п. 1 или 2, в котором В в формуле (I) означает атом железа.

6. Способ по п. 1 или 2, в котором В' в формуле (I) представляет собой атом галлия, атом титана или атом кобальта.

7. Способ по п. 1 или 2, в котором Вʺ в формуле (I) означает атом циркония.

8. Способ по п. 1, в котором индекс u в формуле (I) равен 0.

9. Способ по п. 8, в котором материал типа перовскита формулы (I) выбран из следующих соединений:

La(1-х)SrxFe(1-y)СоуО3-δ, La(1-x)SrxFe(1-y)GayO3-δ, La(1-x)SrxFe(1-y)TiyO3-δ, Ba(1-x)SrxFe(1-y)CoyO3-δ, CaFe(1-y)TiyO3-δ или La(1-x)SrxFeO3-δ.

10. Способ по п. 9, в котором материал типа перовскита формулы (I) выбран из следующих соединений:

La0,6Sr0,4Fe0,9Ga0,1O3-δ;

La0,5Sr0,5Fe0,9Ti0,1O3-δ;

La0,6Sr0,4Fe0,9Ga0,1O3-δ;

La0,5Sr0,5Fe0,9Ti0,1O3-δ;

La0,5Sr0,5Fe0,9Тi0,1O3-δ;

La0,6Sr0,4Fe0,9Ga0,1O3-δ;

La0,8Sr0,2Fe0,7Gа0,3О3-δ.

11. Способ получения покрытой по меньшей мере на одной из поверхностей пленкой "золь-гель" материала типа перовскита подложки, отличающийся тем, что он включает:

- стадию е) пропитки погружением подложки, состоящей из спеченного материала типа перовскита, плотностью, превышающей 90% и предпочтительно превышающей 95%, в золь, полученный на стадии с) способа по любому из пп. 1-10 для получения пропитанной подложки;

- стадию f) извлечения подложки, пропитанной на стадии е), с постоянной скоростью для получения подложки, покрытой пленкой указанного золя;

-