Способ изготовления изделий из пенопласта и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к способам изготовления и к оборудованию для производства изделий из пенопласта и может найти применение в инструментах для строительства, в частности при изготовлении штукатурных терок. Техническим результатом является расширение арсенала технических средств. Технический результат достигается устройством для изготовления деталей из пенопласта, содержащим горизонтальное основание с установленными на нем полуформами пресс-фомы с возможностью относительного перемещения, механизм замыкания полуформ с приводом и подпружиненные выталкиватели, смонтированные на полуформах. Полуформы выполнены подвижными в горизонтальной плоскости и установлены на горизонтальном основании в направляющих с возможностью встречного возвратно-поступательного перемещения по направляющим относительно горизонтального основания. Механизм подачи закладной детали в зону формообразования включает установленную на наконечнике штока оправку с возможностью установки на свободные концы оправки закладной детали. Подпружиненные выталкиватели смонтированы с возможностью перемещения в горизонтальной плоскости в виде стержней с одной стороны с наконечниками, с возможностью взаимодействия с готовым изделием, а с другой стороны - с ограничителями, взаимодействующими с фиксаторами, жестко установленными на горизонтальном основании и подпружиненными относительно фиксаторов посредством пружин сжатия, установленных на стержнях выталкивателей между фиксаторами и ограничительными шайбами, жестко закрепленными на стержнях выталкивателей, с возможностью взаимодействия ограничительных шайб с полуформами. Расстояние между наконечниками выталкивателей в замкнутом положении полуформ не меньше ширины готового изделия. 6 ил.

Реферат

Изобретение относится к способам изготовления и к оборудованию для производства изделий из пенопласта и может найти применение в инструментах для строительства, в частности при изготовлении штукатурных терок.

Известен способ изготовления изделий из пенопласта (см. а.с. SU 971662, B29C 27/00, 1982), включающий замыкание пресс-формы, подачу компонентов в пресс-форму, подачу теплоносителя для нагревания и расплавления компонентов, подачу хладагента для остывания компонентов в пресс-форме, размыкание пресс-формы и извлечение готового изделия.

Известен также способ изготовления изделий из пенопласта (см. а.с. SU 1167025, B29C 39/02, 1985), включающий замыкание полуформ пресс-формы, подачу компонентов в пресс-форму, подачу теплоносителя для нагревания и расплавления компонентов, подачу хладагента для остывания компонентов в пресс-форме, размыкание пресс-формы и извлечение готового изделия.

Недостатком известного способа является то, что он не предусматривает изготовление изделий с армирующими закладными деталями.

Известно устройство для изготовления изделий из пенопласта (см. а.с. SU 971662, B29C 27/00, 1982), содержащее горизонтальное основание с установленными на нем полуформами пресс-формы, образующими вместе полости для формирования изделия с возможностью относительного перемещения, механизм запирания полуформ пресс-формы с приводом.

Известно также устройство для изготовления изделий из пенопласта (см. а.с. SU 1167025, B29C 39/02, 1985), содержащее горизонтальное основание с установленными на нем полуформами пресс-формы, образующими вместе полости для формирования изделия с возможностью относительного перемещения, механизм запирания полуформ пресс-формы с приводом и подпружиненные выталкиватели, смонтированные на полуформах.

Недостатком известного устройства является то, что оно не предусматривает изготовление изделий с армирующими закладными деталями.

Задачей предложенного решения является расширение технологических возможностей.

Эта задача достигается тем, что способ изготовления изделий из пенопласта, включающий замыкание полуформ пресс-формы, подачу компонентов в пресс-форму, подачу теплоносителя для нагревания и расплавления компонентов, подачу хладагента для остывания компонентов в пресс-форме, размыкание пресс-формы и извлечение готового изделия, перед замыканием полуформ пресс-формы устанавливается закладная деталь на оправку с последующей подачей оправки вместе с закладной деталью в зону формообразования, а после подачи теплоносителя перед подачей хладагента выполняется вывод оправки из зоны формообразования.

Устройство для осуществления предлагаемого способа, содержащее горизонтальное основание с установленными на нем полуформами пресс-формы, образующими вместе полости для формирования изделия с возможностью относительного перемещения, механизм запирания полуформ пресс-формы с приводом и подпружиненные выталкиватели, смонтированные на полуформах, полуформы выполнены подвижными в горизонтальной плоскости и установлены на горизонтальном основании в направляющих с возможностью встречного возвратно-поступательного перемещения по направляющим относительно горизонтального основания, дополнительно снабжено механизмом подачи закладной детали в зону формообразования, включающим установленную на наконечнике штока оправку формы с возможностью установки на свободные концы оправки закладной детали, на полуформах прессфомы в нижней части по вертикали выполнены радиусные углубления, соответствующие диаметру стержня концов оправки, с возможностью взаимдействия с последними, подпружиненные выталкиватели смонтированы с возможностью перемещения в горизонтальной плоскости в виде стержней с одной стороны с наконечниками, с возможностью взаимодействия с готовым изделием, а с другой стороны - с ограничителями, взаимодействующими с фиксаторами, жестко установленными на горизонтальном основании и подпружинены относительно фиксаторов посредством пружин сжатия, установленных на стержнях выталкивателей между фиксаторами и ограничительными шайбами, жестко закрепленными на стержнях выталкивателей, с возможностью взаимодействия ограничительных шайб с полуформами пресс-формы, причем расстояние между наконечниками выталкивателей в замкнутом положении полуформ пресс-формы не меньше ширины готового изделия.

По сравнению с известным предложенный способ изготовления изделий из пенопласта и устройство для его осуществления позволяют выполнять изготовление изделий с армирующими закладными деталями (например, штукатурных терок по патенту RU 2556546 того же автора).

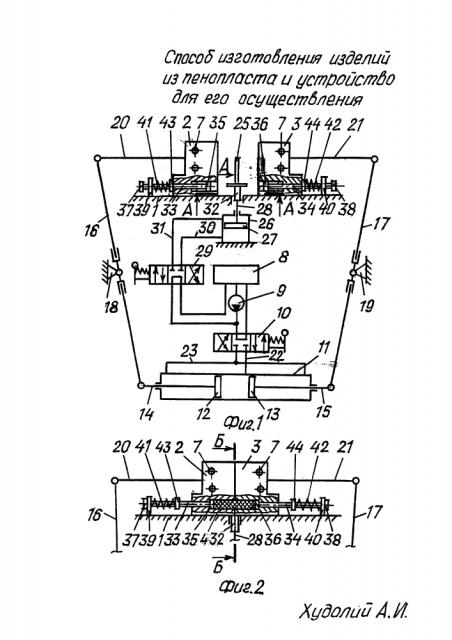

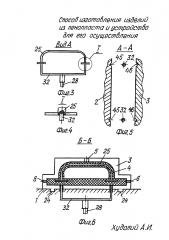

На фиг. 1 изображено устройство, общий вид, полуформы разомкнуты; на фиг. 2 - фрагмент устройства на фиг. 1, полуформы замкнуты; на фиг. 3 -вид А на фиг. 1; на фиг. 4 - элемент I на фиг. 3; на фиг. 5 - разрез А-А на фиг.1; на фиг. 6 - разрез Б - Б на фиг. 2.

Способ изготовления изделий из пенопласта и устройство для его осуществления содержит горизонтальное основание 1 с установленными на нем полуформами 2 и 3 пресс-формы, образующими вместе полости для формирования изделия 4 с возможностью относительного перемещения. В полуформах 2 и 3 выполнены отверстия 5 для загрузки компонентов, выпоры-отверстия 6, каналы 7 для пропускания сначала теплоносителя, для нагревания и расплавления компонентов, а затем по тем же каналам хладагента, для охлаждения. Механизм замыкания полуформ 2 и 3 пресс-формы с приводом включает накопительный бак 8, подающий насос 9, распределитель 10, цилиндр 11 с поршнями 12 и 13 и штоками 14 и 15, шарнирно соединенными с одними концами телескопических поворотных двуплечих рычагов 16 и 17, выполненных с возможностью поворота посредством шарниров 18 и 19. Вторые концы двуплечих рычагов 16 и 17 шарнирно соединены с тягами 20 и 21, которые в свою очередь закреплены на полуформах 2 и 3. Рабочая жидкость циркулирует по трубопроводам 22 и 23. Полуформы 2 и 3 выполнены подвижными в горизонтальной плоскости и установлены на горизонтальном основании 1 в направляющих 24 с возможностью встречного возвратно-поступательного перемещения по последним относительно горизонтального основания 1. Устройство дополнительно снабжено механизмом подачи закладной детали 25, выполненной, например, из полиамида, который по прочностным характеристикам значительно превосходит пенопласт, в зону формообразования, включающим цилиндр 26 с поршнем 27 и штоком 28, соединенным посредством распределителя 29 и трубопроводов 30 и 31 с подающим насосом 9 и накопительным баком 8. На наконечнике штока 28 закреплена оправка 32 формы с возможностью установки на свободные концы последней закладной детали 25. Подпружиненные выталкиватели 33 и 34 смонтированы на полуформах 2 и 3 с возможностью перемещения в горизонтальной плоскости в виде стержней с одной стороны с наконечниками 35 и 36, с возможностью взаимодействия с готовым изделием 4, а с другой стороны с ограничителями 37 и 38, взаимодействующими с фиксаторами 39 и 40, жестко установленными на горизонтиальном основании 1 и подпружиненными относительно фиксаторов 39 и 40 посредством пружин 41 и 42 сжатия, установленных на стержнях выталкивателей 33 и 34 между фиксаторами 39 и 40 и ограничительными шайбами 43 и 44, жестко закрепленными на стержнях выталкивателей 33 и 34, с возможностью взаимодействия ограничительных шайб 43 и 44 с полуформами 2 и 3 пресс-формы. Причем расстояние между наконечниками 35 и 36 выталкивателей 33 и 34 в замкнутом положении полуформ 2 и 3 пресс-формы не меньше ширины готового изделия 4. На полуформах 2 и 3 пресс-формы в нижней части по вертикали выполнены радиусные углубления 45 и 46, соответствующие диаметру стержня концов оправки 32 для беспрепятственного замыкания полуформ 2 и 3 при подаче закладной детали 25 на оправке 32 в зону формообразования и для возможной ориентации оправки 32 в горизонтальной плоскости при вертикальном перемещении вверх штока 28 цилиндра 26.

Устройство для осуществления способа изготовления изделий из пенопласта работает следующим образом.

В исходном положении перед началом выполнения операции формовки изделия 4 полуформы 2 и 3 располагаются в разомкнутом положении на максимальном удалении друг от друга, штоковые полости цилиндра 11 находятся под давлением, штоковая полость цилиндра 26 также под давлением. На свободные концы оправки 32 свободно устанавливается закладная деталь 25. Распределитель 29 переводится в положение, при котором давление по трубопроводу 30 подается в бесштоковую полость цилиндра 26, поршень 27 перемещает шток 28 вместе с оправкой 32 и закладной деталью 25 в зону формовки. Распределитель 10 переводится в положение, при котором давление по трубопроводу 22 подается в бесштоковую полость цилиндра 11, поршни 12 и 13 перемещают штоки 14 и 15, которые в свою очередь передают усилие на телескопические поворотные двуплечие рычаги 16 и 17 и тяги 20 и 21, которые, перемещаясь, замыкают полуформы 2 и 3 пресс-формы. Через отверстие 5 в полость пресс-формы загружаются компоненты. По каналам 7 подается теплоноситель для нагревания и расплавления компонентов. После заданного технологическим процессом времени реакции распределитель 29 переводится в положение, при котором давление по трубопроводу 31 подается в штоковую полость цилиндра 26, поршень 27 перемещает шток 28 вместе с оправкой 32 без закладной детали 25 из зоны формовки. Поскольку удельный вес закладной детали из полиамида мало отличается от удельного веса пенопласта, учитывая при этом небольшой вес самой закладной детали 25 и время пребывания в расплавленной массе пенопласта, температуру плавления полиамида выше температуры плавления пенопласта, то закладная деталь 25 находится в расплавленной массе пенопласта во взвешенном положении, как было предусмотрено установкой в начале процесса. В дальнейшем по заданному технологическим процессом времени реакции через каналы 7 пропускают хладагент для остывания пресс-формы и готового изделия 4. Распределитель 10 переводится в положение, при котором давление по трубопроводу 23 подается в штоковые полости цилиндра 11, поршни 12 и 13 перемещают штоки 14 и 15, которые в свою очередь передают усилие на телескопические поворотные двуплечие рычаги 16 и 17 и тяги 20 и 21, которые, перемещаясь, размыкают полуформы 2 и 3 пресс-формы. Полуформы 2 и 3, отрываясь своими поверхностями от готового изделия 4, перемещаются в горизонтальном направлении относительно выталкивателей 33 и 34, между которыми осталось зажатым готовое изделие 4, опирающееся снизу на концы оправки 32. При дальнейшем движении полуформы 2 и 3 упираются в ограничительные шайбы 43 и 44, сжимают пружины 41 и 42 сжатия и перемещают выталкиватели 33 и 34 по ходу своего дальнейшего движения до остановки. Выталкиватели 33 и 34 освобождают готовое изделие 4, которое извлекается из зоны формовки. Оборудование очищается от остатков компонентов, и процесс повторяется. При замыкании полуформ 2 и 3 пружины 41 и 42 сжатия возвращают выталкиватели 33 и 34 в исходное положение.

Поворотные двуплечие рычаги 16 и 17 выполнены телескопическими для обеспечения геометрии беспрепятственного прямолинейного перемещения штоков 14 и 15 и тяг 20 и 21 при повороте поворотных двуплечих рычагов 16 и 17 относительно шарниров 18 и 19.

Таким образом, предложенный способ изготовления изделий из пенопласта и устройство для его осуществления обеспечивают формовку пенопластовых изделий, например штукатурных терок, с вмонтированными армирующими закладными деталями, расширяя таким образом технологические возможности.

Устройство для изготовления деталей из пенопласта, содержащее горизонтальное основание с установленными на нем полуформами пресс-формы, образующими вместе полости для формирования изделия с возможностью относительного перемещения, механизм замыкания полуформ пресс-формы с приводом и подпружиненные выталкиватели, смонтированные на полуформах, отличающееся тем, что полуформы выполнены подвижными в горизонтальной плоскости и установлены на горизонтальном основании в направляющих с возможностью встречного возвратно-поступательного перемещения по направляющим относительно горизонтального основания, дополнительно снабжено механизмом подачи закладной детали в зону формообразования, включающим установленную на наконечнике штока оправку, выполненную по форме, как показано на фиг. 3, с возможностью установки на свободные концы оправки закладной детали, на полуформах пресс-формы в нижней части по вертикали выполнены радиусные углубления, соответствующие диаметру стержня концов оправки с возможностью взаимодействия с последними, подпружиненные выталкиватели смонтированы с возможностью перемещения в горизонтальной плоскости в виде стержней с одной стороны с наконечниками, с возможностью взаимодействия с готовым изделием, а с другой стороны с ограничителями, взаимодействующими с фиксаторами, жестко установленными на горизонтальном основании и подпружиненными относительно фиксаторов посредством пружин сжатия, установленных на стержнях выталкивателей между фиксаторами и ограничительными шайбами, жестко закрепленными на стержнях выталкивателей, с возможностью взаимодействия ограничительных шайб с полуформами пресс-формы, причем расстояние между наконечниками выталкивателей в замкнутом положении полуформ пресс-формы не меньше ширины готового изделия.