Поршневая компрессорная установка для компримирования газа

Иллюстрации

Показать всеИзобретение относится к поршневым компрессорным установкам для компримирования газа и может использоваться для подготовки углеводородных газов к транспортированию или переработке на объектах газовой и нефтяной промышленности. Поршневая компрессорная установка для компримирования газа включает соединенные трубопроводами компрессор с несколькими ступенями сжатия, холодильники газа, установленные за каждой ступенью сжатия, сепараторы для разделения газа и конденсата, установленные перед каждой ступенью сжатия и имеющие сбросный трубопровод для конденсата, включает также емкость для конденсата, при этом сбросный трубопровод каждого последующего сепаратора связан с предыдущим сепаратором, а сбросный трубопровод сепаратора перед первой ступенью сжатия связан с емкостью для конденсата, причем сбросный трубопровод каждого последующего сепаратора связан с предыдущим сепаратором с возможностью подачи конденсата под нижний допустимый уровень жидкости сепаратора и под давлением последующей ступени сжатия компрессора. Технический результат – беспрепятственное удаление конденсата из всех сепараторов в одну емкость и исключение обмерзания дренажной системы. 1 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к поршневым компрессорным установкам для компримирования газа и может использоваться для подготовки, в частности, углеводородных газов к транспортированию или переработке на объектах газовой и нефтяной промышленности.

Компрессорные установки широко применяются для компримирования углеводородных газов. Для компримирования, как правило, используют поршневые компрессные установки, которые обеспечивают более высокую степень увеличения давления по сравнению с другими компрессорами. Компримирование осуществляется в одну или несколько ступеней и сопровождается повышением температуры газа, в связи с этим газ после каждой ступени сжатия компрессора газ охлаждается в холодильниках. Так как компримируемый углеводородный газ, к примеру природный газ, часто содержит воду, твердые частицы и жидкие углеводороды, которые могут нарушать работу компрессора, перед первой ступенью сжатия компрессора устанавливают сепаратор для очистки газа, кроме того, при сжатии и дальнейшем охлаждении в холодильниках газа происходит конденсация водяного пара и тяжелых углеводородов, поэтому перед последующими ступенями сжатия компрессора также устанавливают сепараторы для отделения жидкости. Образующуюся в сепараторах жидкость (конденсат) сбрасывают из сепараторов по сбросным трубопроводам в емкость(и). Конденсат в сепараторах находится под давлением, соответствующим давлению поступающего в сепаратор газа: в сепараторе перед первой ступенью сжатия компрессора давление соответствует давлению газа на входе в установку, в сепараторах после ступеней сжатия компрессора - давлению газа, сжатого в соответствующей ступени сжатия компрессора. Сброс конденсата из сепараторов производится под этим давлением.

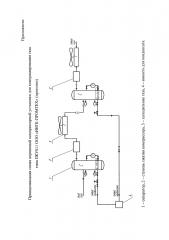

К примеру, известны поршневые компрессорные установки, описанные в патентах на изобретение US №6588443 (опубл. 08.07.2003, фиг. 1) и US №8075668 (опубл. 13.12.20011, фиг. 1), включающие соединенные трубопроводами компрессор с несколькими ступенями сжатия, холодильники газа, установленные за каждой ступенью сжатия, и сепараторы для разделения газа и конденсата, установленные за каждой ступенью сжатия после холодильников газа, которые имеют сбросный трубопровод для конденсата, причем сброс конденсата из сепараторов осуществляется по параллельной схеме. Компрессорная установка по патенту US №8075668 имеет также входной воздушный фильтр перед первой ступенью сжатия. Недостатком таких компрессорных установок является отсутствие устройства для отделения жидкости от газа перед первой ступенью сжатия. Недостатком является также то, что параллельная схема сброса конденсата из сепараторов требует устройства нескольких дренажных емкостей, работающих под разным давлением, что реализовано в компрессорной установке по патенту US №6588443. Или сброс конденсата производится в общий дренажный коллектор и затем в общую дренажную емкость, что реализовано в компрессорной установке по патенту US №8075668 (фиг. 2), при этом дренажная емкость должна быть рассчитана на высокое давление. В первом случае установка нескольких дренажных емкостей усложняет и удорожает установку, требует дополнительных площадей для их размещения, кроме того, каждая емкость, работающая под давлением, по требованиям законодательства должна иметь разрешение на применение, эти разрешения включают также периодические проверки. Во втором случае могут возникнуть трудности со сбросом в емкость конденсата от сепараторов низкого давления из-за более высокого давления в емкости. Кроме того, емкости высокого давления имеют более толстые стенки по сравнению с емкостями, рассчитанными на низкое давление, более сложную технологию изготовления, требуют дорогостоящего обслуживания.

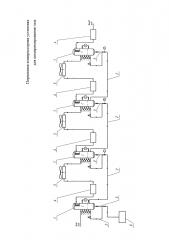

Известна также поршневая компрессорная установка для компримирования газа заявителя, поставляемая им с 2014 г. и соответствующая ПБ 03-582-03 и ГОСТ Р 54802-2011 (представлена в Приложении к настоящей заявке). Установка включает соединенные трубопроводами компрессор с несколькими ступенями сжатия, холодильники газа, установленные за каждой ступенью сжатия, сепараторы для разделения газа и конденсата, установленные перед каждой ступенью сжатия и имеющие сбросный трубопровод для конденсата, включает также одну емкость для конденсата, при этом сброс конденсата из сепараторов в эту емкость осуществляется по параллельной схеме, при этом емкость рассчитана на высокое давление, соответствующее последней ступени сжатия. Это техническое решение принято за ближайший аналог заявляемому изобретению. Недостатком такой компрессорной установки является то, что затруднен сброс в емкость конденсата от сепараторов низкого давления из-за более высокого давления в емкости. Кроме того, одновременный сброс конденсата с сепараторов низкого давления и сепараторов высокого давления может привести к переполнению сепаратора низкого давления конденсатом и аварийному останову установки.

Владельцу (пользователю) поршневой компрессорной установки для компримирования газа выгодно, чтобы емкость для конденсата была рассчитана на низкое давление, соответствующее давлению газа на входе в компрессорную установку и давлению в сепараторе перед первой ступенью сжатия компрессора, такая емкость имеет меньшую материалоемкость, проще в изготовлении, не требует дорогостоящего обслуживания. При параллельной схеме сброса конденсата из сепараторов в одну емкость низкого давления необходимо уменьшить давление, при котором сбрасывается конденсат из сепараторов после ступеней сжатия компрессора для того, чтобы обеспечить беспрепятственный сброс конденсата. Эту проблему можно решить дросселированием конденсата из каждого сепаратора до соответствующего давления, однако дросселирование может привести к резкому переохлаждению конденсата в сбросных трубопроводах, образованию гидратных пробок, разрыву трубопроводов. Образование гидратной пробки в сбросном трубопроводе сепаратора может привести к превышению уровня жидкости в сепараторе и аварийному останову установки. Кроме того, при дросселировании может происходить разгазация конденсата, при которой увеличивается объем газа в сепараторе и появляется избыточное давление, что также может привести к аварии.

Таким образом стоит проблема разработки такой конструкции поршневой компрессорной установки для компримирования газа, которая имела бы одну дренажную емкость, рассчитанную на давление, соответствующее давлению газа на входе в компрессорную установку, обеспечивающую беспрепятственное удаление конденсата из всех сепараторов компрессорной установки и исключающую обмерзание дренажной системы.

Перед авторами стояла задача создания конструкции поршневой компрессорной установки для компримирования газа, обеспечивающей беспрепятственное удаление конденсата из всех сепараторов компрессорной установки в одну емкость и исключающей обмерзание дренажной системы.

Для достижения указанного технического результата поршневая компрессорная установка для компримирования газа включает соединенные трубопроводами компрессор с несколькими ступенями сжатия, холодильники газа, установленные за каждой ступенью сжатия, сепараторы для разделения газа и конденсата, установленные перед каждой ступенью сжатия и имеющие сбросный трубопровод для конденсата, включает также емкость для конденсата, при этом сбросный трубопровод каждого последующего сепаратора связан с предыдущим сепаратором, а сбросный трубопровод сепаратора перед первой ступенью сжатия связан с емкостью для конденсата, причем сбросный трубопровод каждого последующего сепаратора связан с предыдущим сепаратором с возможностью подачи конденсата под нижний допустимый уровень жидкости сепаратора и под давлением последующей ступени сжатия компрессора. Целесообразно сепараторы выбирать из ряда: газовый сепаратор инерционный, газовый сепаратор гравитационный, газовый сепаратор центробежный, газовый сепаратор смешанного типа, однако могут быть использованы и иные сепараторы такого же назначения.

Выполнение поршневой компрессорной установки для компримирования газа, включающей соединенные трубопроводами компрессор с несколькими ступенями сжатия, холодильники газа, установленные за каждой ступенью сжатия и сепараторы для разделения газа и конденсата, установленные перед каждой ступенью сжатия, которые имеют сбросные трубопроводы, причем сбросный трубопровод каждого последующего сепаратора связан с предыдущим сепаратором с возможностью подачи конденсата под нижний допустимый уровень жидкости сепаратора и под давлением последующей ступени сжатия компрессора, а сбросный трубопровод сепаратора перед первой ступенью сжатия связан с емкостью для конденсата, позволяет беспрепятственно сбросить конденсат из всех сепараторов в одну емкость и при этом исключить обмерзание дренажной системы, влекущее за собой образование гидратных пробок, разрывы трубопроводов и иные аварийные ситуации. Последовательная подача конденсата с сепаратора более высокой ступени сжатия в сепаратор предыдущей более низкой ступени и, наконец, в сепаратор перед первой ступенью сжатия компрессора позволяет постепенно снизить давление конденсата, не допуская его переохлаждения, и затем сбросить его в емкость для конденсата. Подача конденсата выше уровня жидкости в сепараторе может привести к нежелательному уносу жидкости с потоком газа, поэтому конденсат подается под нижний допустимый уровень жидкости сепаратора. Таким образом, в предлагаемой установке реализована последовательная (каскадная) схема сброса конденсата из сепараторов в одну емкость. Это также позволяет использовать в установке всего одну емкость, рассчитанную на давление, соответствующее давлению газа на входе в компрессорную установку.

Применение сепараторов из ряда: газовый сепаратор инерционный, газовый сепаратор гравитационный, газовый сепаратор центробежный, газовый сепаратор смешанного типа позволяет надежно отделить от газа конденсат, который затем скапливается в нижней части таких сепараторов и удаляется.

Отличительными признаками предлагаемого устройства от указанного выше известного, наиболее близкого к нему, является то, что сбросный трубопровод каждого последующего сепаратора связан с предыдущим сепаратором, а сбросный трубопровод сепаратора перед первой ступенью сжатия связан с емкостью для конденсата, причем сбросный трубопровод каждого последующего сепаратора связан с предыдущим сепаратором с возможностью подачи конденсата под нижний допустимый уровень жидкости сепаратора и под давлением последующей ступени сжатия компрессора. Сепараторы выбраны из ряда: газовый сепаратор инерционный, газовый сепаратор гравитационный, газовый сепаратор центробежный, газовый сепаратор смешанного типа.

Совокупность всех указанных существенных признаков позволяет создать конструкцию поршневой компрессорной установки для компримирования газа, гарантирующей удаление конденсата из всех сепараторов компрессорной установки в одну емкость и исключающую обмерзание дренажной системы.

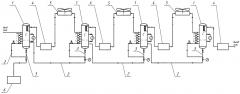

Предлагаемая конструкция иллюстрируется чертежом, на котором представлена поршневая компрессорная установка - принципиальная схема - одно из конкретных воплощений изобретения, где 1 - сепаратор, 2 - сбросный трубопровод сепаратора 1, 3 - сливной трубопровод сепаратора 1, 4 - ступень сжатия компрессора, 5 - холодильник газа (холодильник газа за последней ступенью сжатия компрессора не показан), 6 - емкость для конденсата.

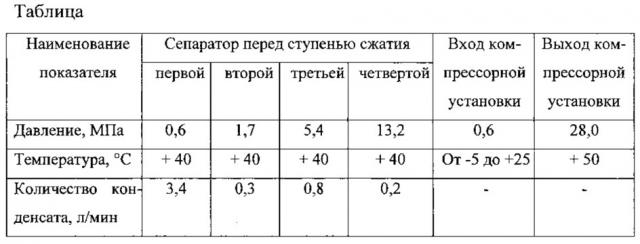

Компримирование газа в установке происходит так же, как в известных аналогах. Отделенный от газа в сепараторе 1 конденсат собирается в его нижней части. Каждый сепаратор 1 оснащен четырьмя датчиками уровня жидкости: датчиком предельно допустимого нижнего, допустимого нижнего, допустимого верхнего, предельно допустимого верхнего уровня. По допустимому верхнему уровню происходит открытие электромагнитного клапана сброса жидкости на сбросном трубопроводе 2. По допустимому нижнему уровню происходит закрытие электромагнитного клапана. Если закрытие по какой-либо причине электромагнитного клапана не произошло и продолжается сброс жидкости, по предельно допустимому нижнему уровню происходит аварийный останов всей компрессорной установки. Так же аварийный останов происходит по предельно допустимому верхнему уровню. Уровень жидкости в сепараторе 1 также контролируется визуальным уровнемером. Сбросный трубопровод 2 снабжен дополнительным ручным клапаном, при помощи которого перекрывается сброс конденсата из сепаратора 1 при поломке электромагнитного клапана. Сепаратор 1 имеет также сливной трубопровод 3, снабженный ручными клапанами и связанный со сбросным трубопроводом 2. При поломке электромагнитного клапана сброс можно осуществить открытием ручного клапана на сливном трубопроводе 3, регулирование сброса конденсата в этом случае происходит «вручную», уровень жидкости в сепараторе 1 при этом контролируется по визуальному уровнемеру. Сливной трубопровод 3 предназначен также для сброса жидкости из сепаратора 1 при техническом обслуживании остановленной установки. Сбросный трубопровод 2 снабжен обратным клапаном. Ступени сжатия компрессора 4 и сепараторы 1 снабжены датчиками давления и температуры, по показаниям которых регулируется работа установки. После каждой ступени сжатия газ охлаждается в холодильниках газа 5. При работе установки конденсат из сепаратора 1 перед четвертой ступенью сжатия 4 поступает в сепаратор 1 перед третьей ступенью 4, из сепаратора 1 перед третьей ступенью сжатия 4 в сепаратор 1 перед второй ступенью 4, из сепаратора 1 перед второй ступенью 4 в сепаратор 1 перед первой ступенью сжатия 4 компрессора, из которого конденсат сбрасывается в емкость для конденсата 6. Емкость для конденсата 6 рассчитана работать под давлением не менее давления газа на входе в компрессорную установку. Характеристики компрессорной установки приведены в таблице.

В приведенном конкретном примере компрессорная установка имеет четыре ступени сжатия 4. В установке применены газовые сепараторы смешанного типа - гравитационно-инерционные с жалюзийной насадкой. В установке применен аппарат воздушного охлаждения газа. Установка может иметь большее или меньшее количество ступеней сжатия 4, в качестве холодильников газа 5 могут быть применены другие устройства.

Заявляемое техническое решение поршневой компрессорной установки для компримирования газа может быть осуществлено в условиях промышленного производства с использованием стандартного оборудования и технологии. Установка собирается из стандартного компрессорного, электротехнического, газового и теплообменного оборудования, в установке используются известные контрольные и регулирующие приборы. Установка может использоваться для промыслового сбора природного и попутного нефтяного газа, для транспортировки газа на переработку в промысловых установках или на газоперерабатывающих заводах, для обратной закачки газа в пласт или в подземные хранилища газа, для газлифта на месторождениях нефти, для повышения давления газа для ГПА и т.п.

Авторами разработана поршневая компрессорная установка, которая была успешно реализована в проекте ПКУ008, предназначенной для газокомпрессорной станции Юрубчено-Тохомского газоконденсатного месторождения, Красноярский край.

1. Поршневая компрессорная установка для компримирования газа, содержащая соединенные трубопроводами компрессор с несколькими ступенями сжатия, холодильники газа, установленные за каждой ступенью сжатия, сепараторы для разделения газа и конденсата, установленные перед каждой ступенью сжатия и имеющие сбросный трубопровод для конденсата, содержащая также емкость для конденсата, отличающаяся тем, что сбросный трубопровод каждого последующего сепаратора связан с предыдущим сепаратором, а сбросный трубопровод сепаратора перед первой ступенью сжатия связан с емкостью для конденсата, причем сбросный трубопровод каждого последующего сепаратора связан с предыдущим сепаратором с возможностью подачи конденсата под нижний допустимый уровень жидкости сепаратора и под давлением последующей ступени сжатия компрессора.

2. Поршневая компрессорная установка по п. 1, отличающаяся тем, что сепараторы выбраны из ряда: газовый сепаратор инерционный; газовый сепаратор гравитационный; газовый сепаратор центробежный; газовый сепаратор смешанного типа.