Способ получения покрытия с высокой воспроизводимостью оптических свойств

Иллюстрации

Показать всеИзобретение относится к технологии пленкообразующих растворов (ПОР) и касается способа получения, позволяющего формировать на их основе тонкопленочные покрытия, состоящие из диоксида титана, немодифицированного и модифицированного оксидами кремния и/или d-металла (Ni, Co, Mn, Fe) с высокой степенью воспроизводимости оптических свойств материала. Способ включает приготовление пленкообразующего раствора с последующей термической обработкой. При этом пленкообразующий раствор готовят из бутанола, дистиллированной воды, кристаллогидрата хлорида d-металла, выбранного из Ni, Co, Mn и Fe, соляной кислоты, тетрабутоксититана и тетраэтоксисилана, с последующим выдерживанием свежеприготовленного пленкообразующего раствора в течение 3-7 суток и дальнейшим его нанесением на подложку, сушкой при 60-80°С в течение 1 ч и отжигом при температуре 400-900°С в течение 1 ч. Техническим результатом является обеспечение высокой степени воспроизводимости физико-химических свойств материала в широком диапазоне концентраций. 4 ил., 10 табл., 8 пр.

Реферат

Изобретение относится к технологии пленкообразующих растворов (ПОР) и касается способа получения, позволяющего формировать на их основе тонкопленочные покрытия, состоящие из диоксида титана, немодифицированного и модифицированного оксидами кремния и/или d-металла (Ni, Со, Mn, Fe) с высокой степенью воспроизводимости оптических свойств материала. Способ получения покрытия на основе оксидов титана, кремния и d-металла (Ni, Со, Mn, Fe) с высокой воспроизводимостью оптических свойств имеет последовательный ряд действий, в частности соблюдение порядка и времени смешения компонентов для достижения постоянства протекания процессов созревания ПОР.

Известен состав для получения тонкой пленки на основе системы оксидов циркония и титана (патент РФ №2404923, опубл. 27.11.2010, МПК C01G 23/04). Способ предусматривает приготовление пленкообразующего раствора на основе этилового спирта 96 масс. %, оксохлорида циркония в виде кристаллогидрата ZrOCl2⋅8Н2О и тетраэтоксититана. На созревание такого пленкообразующего раствора требуется 0,5-5 часов. Недостатком данного изобретения является отсутствие кислоты как катализатора процесса поликонденсации тетраэтоксититана, что существенно оказывает влияние на агригативную устойчивость раствора. Также изобретение предусматривает получение тонких пленок узкого диапазона составов, что ограничивает области их применения.

Известен способ приготовления пленкообразующих растворов, используемых для получения тонкопленочных покрытий (Hernandez-Torres J. Optical properties of sol-gel SiO2 films containing nickel / J. Hernandez-Torres, Mendoza-Galvan // Thin Solid Films. - 2005. -V. 472. - P. 130-135). Способ включает в себя приготовление ПОР для получения пленок SiO2-NiO на основе тетраэтоксисилана, этилового спирта, воды с мольным соотношением компонентов: тетраэтоксисилан/спирт/вода=1/4/11.7. Количество шестиводного нитрата никеля варьировали для получения пленок с атомным соотношением Si/Ni: 1.2; 3.1; 7.1. Пленки получали на стеклянных и кварцевых подложках методом вытягивания со скоростью 20 см/мин. Все образцы подвергали сушке на воздухе при 180°С в течение 30 минут. Последующую термическую обработку проводили при 300 и 500°С в течение 30 минут.

Недостатками данного способа являются отсутствие в пленкообразующем растворе катализатора, а именно кислоты, процессов гидролиза и конденсации тетраэтоксисилана, что существенно влияет на время созревания ПОР.

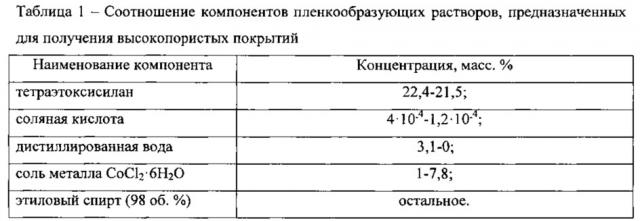

Известен способ получения высокопористого покрытия, включающий приготовление пленкообразующего раствора (Патент РФ №2490074, опубл. 20.08.2013, МПК B05D5/00) с последующим нанесением его на поверхность изделий сушкой, отжигом и охлаждением, при этом свежеприготовленный пленкообразующий раствор выдерживают в течение 8-13 суток при температуре 6-8°С, сушку проводят при температуре 60°С в течение 30-40 минут, с последующим нелинейным нагревом до 800-900°С в атмосфере воздуха - в первые 15-20 минут скорость нагрева максимальна и составляет 22°С/мин, в следующие 17 минут скорость нагрева поддерживают на уровне 18°С/мин, затем в течение 12 минут скорость нагрева составляет 12°С/мин, последние 40-20 минут нагревания скорость нагрева поддерживают на уровне 0,5°С/мин - и выдержкой при 800-900°С в течение 1 часа, постепенным охлаждением в условиях естественного остывания муфельной печи. Для получения высокопористого покрытия использовали пленкообразующие растворы, приготовленные при следующем соотношении компонентов, представленных в таблице 1.

Данное изобретение выбрано в качестве прототипа.

Недостатком такого способа является отсутствие контроля порядка и времени смешения компонентов на стадии приготовления ПОР, что в свою очередь может привести к непостоянству механизма его созревания и, как следствие, снижению воспроизводимости физико-химических свойств конечного продукта. В качестве растворителя предлагается использование этанола, что требует контроля степени его осушенности, так как тетраэтоксисилан хорошо подвержен реакции гидролиза, при этом для созревания ПОР в течение 8-13 суток необходимо их термостатирование при 6-8°С. Отмечаем, что изобретение предусматривает получение тонких пленок узкого диапазона составов, что ограничивает области их использования.

Задачей настоящего изобретения является оптимизация технологических критериев приготовления ПОР для формирования тонких пленок оксида титана немодифицированного и модифицированного оксидами кремния и/или d-металла, обеспечивающих высокую степень воспроизводимости физико-химических свойств материала в широком диапазоне концентраций.

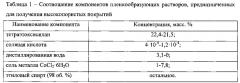

Поставленная задача решается за счет того, что формирование тонкой пленки на основе оксидов титана, кремния и/или d-металла (Ni, Со, Mn и Fe) включает приготовление ПОР при соблюдении особого алгоритма смешения компонентов, таких как бутанол, дистиллированная вода, кристаллогидрат хлорида d-металла, в частности Ni, Со, Mn и Fe (если оксид d-металла предусматривается в составе конечного продукта), соляная кислота и тетрабутоксититан (ТБТ) или смесь ТБТ и тетраэтоксисилана (ТЭОС) (если оксид кремния предусматривается в составе конечного продукта), с последующими выдерживанием свежеприготовленного ПОР в течение 3-7 суток, нанесением на подложку и двумя стадиями термической обработки в течение 1 ч при 60-80°С и 400-900°С. Согласно изобретению в ходе приготовления ПОР концентрационные соотношения компонентов имеют значения, представленные в таблице 2:

При этом смешение компонентов необходимо соблюдать в следующем порядке: бутанол, дистиллированная вода, кристаллогидрат хлорида d-металла (если оксид d-металла предусматривается в составе конечного продукта), соляная кислота. После введения одного из компонентов необходимо производить тщательное перемешивание. Добавление ТБТ или смеси ТБТ и ТЭОС следует осуществлять после наступления химического равновесия в системе на основе бутанола-воды-хлорида d-металла (если оксид d-металла предусматривается в составе конечного продукта)-соляной кислоты, при этом критерием достижения равновесия является выравнивание значения электродного потенциала вышеуказанной смеси, определяемое методом потенциометрии.

Основными и крайне важными процессами в ходе созревания ПОР являются реакции гидролиза ТБТ и ТЭОС, применяемых в качестве прекурсоров TiO2 и SiO2, и поликонденсация его продуктов. В свою очередь ПОР имеют многокомпонентный состав, способствующий протеканию в них множества равновесных процессов, например:

2H2O↔H3O++OH-;

2C4H9OH↔C4H9OH2++C4H9O-;

H2O+HCl↔H3O++Cl-;

C4H9OH+HCl↔C4H9OH2++Cl-,

По уравнению Нернста известно, что при постоянных концентрациях компонентов, участвующих в электрохимической реакции, значение электродного потенциала будет неизменным.

На фиг. 1 представлены графические зависимости влияния времени выдерживания растворов на основе бутанола, воды и кислоты на потенциал, где А1 - концентрация кислоты 1⋅10-3 моль/л; А2 - концентрация кислоты 2,5⋅10-2 моль/л; Б1 - концентрация кислоты 5⋅10-2 моль/л, Б2 - концентрация кислоты 6⋅10-2 моль/л.

На фиг. 2 представлены графические зависимости влияния времени выдерживания растворов на основе бутанола, воды и кислоты и шестиводного хлорида кобальта на потенциал, где А - концентрация кислоты ⋅1⋅10-3 моль/л; Б - концентрация кислоты 2,5⋅10-2 моль/л; I - концентрация шестиводного хлорида кобальта ⋅5⋅10-4 моль/л, 2 - концентрация шестиводного хлорида кобальта 1,1⋅10-3 моль/л.

На фиг. 3 представлены графические зависимости влияния времени выдерживания растворов на основе бутанола, воды, хлорида никеля, кислоты на значение электродного потенциала, где А - концентрация кислоты 1⋅10-3 моль/л; Б - концентрация кислоты 2,5⋅10-2 моль/л; 1 - концентрация четырехводного хлорида никеля 5,5⋅10-4 моль/л, 2 - концентрация четырехводного хлорида никеля 1,4⋅10-3 моль/л.

На фиг. 4 представлены графические зависимости влияния времени выдерживания растворов на основе бутанола, воды, хлорида d-металла, соляной кислоты (2,5⋅10-2 моль/л) на значение электродного потенциала, где А - концентрация шестиводного хлорида марганца 5,0⋅10-3 моль/л; Б - концентрация шестиводного хлорида марганца 8,2⋅10-2 моль/л.

Графические зависимости электродного потенциала растворов от времени их выдерживания показывают, что выравнивание значения электродного потенциала системы состава: бутанол, вода, кристаллогидрат хлорида d-металла и соляная кислота наступает после 30-45 минут их выдерживания, что свидетельствует о наступлении равновесия (фиг. 1 - фиг. 4).

В ходе приготовления ПОР соблюдение порядка смешения компонентов и введение ТБТ и ТЭОС после наступления равновесия в системах на основе бутанола, воды, хлорида d-металла и соляной кислоты способствует достижению постоянства протекания процессов созревания ПОР и, как следствие, повышению воспроизводимости физико-химических свойств конечного продукта. Свежеприготовленный ПОР выдерживают в течение 3-7 суток при комнатной температуре с дальнейшим его нанесением на подложку, сушку проводят при температуре 60-80°С в течение 1 часа, с последующим прокаливанием при 400-600°С в течение 1 часа.

Особенность предлагаемого способа заключается в возможности получения стабильных в течение месяца пленкообразующих растворов с концентрацией соляной кислоты порядка 10-4 моль/л. При этом ПОР, получение которых не сопровождается предварительным выдерживанием смеси бутанола, воды, соляной кислоты и кристаллогидрата хлорида d-металла (в концентрациях используемых в предлагаемом способе), после добавления прекурсоров TiO2 и SiO2 мутнеют в течение 12 часов, что свидетельствует об их непригодности для получения тонких пленок. Измерения толщины (d, нм) и показателя преломления (n) пленок на эллипсометре фирмы «Sentech» SE 400 при длине волны лазера 632,8 нм показывают, что тонкопленочные покрытия имеют толщину 13-17 нм, а результаты математико-статистического анализа - что уровень воспроизводимости оптических свойств тонких пленок, в частности показателя преломления, не менее 97,5%.

Сущность изобретения поясняется следующими примерами

Пример 1

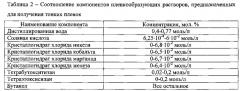

Для приготовления 100 мл пленкообразующего раствора необходимо к 85,08 мл бутанола добавить 1,4 мл дистиллированной воды, тщательно перемешать, затем прилить 0,02 мл соляной кислоты (q=1,19 г/см3), тщательно перемешать. После смешения бутанола, воды и соляной кислоты ведут контроль наступления равновесия по изменению электродного потенциала в течение не менее 30 минут. Спустя 30 минут наступает выравнивание электродного потенциала (фиг. 1А, кривая 2), поэтому и приливают 3,5 мл тетрабутоксититана. Свежеприготовленный пленкообразующий раствор выдерживают при комнатной температуре в течение 4 суток, наносят на подложку, высушивают при температуре 60-80°С в течение 1 часа и отжигают при 500-600°С в течение 1 часа. В результате получаются тонкие пленки состава 100 TiO2 (мол. %).

Приготовлена серия пленкообразующих растворов в четырех повторностях. Каждый раствор нанесен на поверхность пластин из монокристаллического кремния, затем высушен при температуре 60°С в течение 1 часа и отожжен при 600°С в течение 1 часа. Толщину (d, нм) и показатель преломления (n) пленок изучили на эллипсометре фирмы «Sentech» SE 400 при длине волны лазера 632,8 нм, полученные результаты представлены в таблице 3.

Результаты оценки воспроизводимости оптических характеристик тонких пленок состава 100 TiO2 (мол. %), в зависимости от величины доверительного интервала для заданного числа измерений представлены в таблице 4.

Пример 2

Пример 2 отличается от Примера 1 добавлением в систему бутанол, вода, соляная кислота смеси 3,5 мл тетрабутоксититана и 0,56 мл тетраэтоксисилана. Свежеприготовленный пленкообразующий раствор необходимо выдержать при комнатной температуре в течение 3 суток, затем нанести подложку, высушить при температуре 60-80°С в течение 1 часа и отжечь при 500-600°С в течение 1 часа. В результате получаются тонкие пленки состава 80TiO2-20SiO2 (отношение в мол. %).

Приготовлена серия пленкообразующих растворов в четырех повторностях. Каждый раствор нанесен на поверхность пластин из монокристаллического кремния, затем высушен при температуре 60°С в течение 1 часа и отожжен при 600°С в течение 1 часа. Толщину (d, нм) и показатель преломления (n) пленок изучили на эллипсометре фирмы «Sentech» SE 400 при длине волны лазера 632,8 нм. Полученные результаты представлены в таблице 5.

Результаты оценки воспроизводимости оптических характеристик тонких пленок состава 80TiO2-20SiO2 (отношение в мол. %), в зависимости от величины доверительного интервала для заданного числа измерений представлены в таблице 6.

Пример 3

Пример 3 отличается от Примера 1 добавлением в систему бутанол, вода, соляная кислота 0,13 г четырехводного хлорида никеля, соблюдая порядок указанный выше. Руководствуясь данными, полученными методом потенциометрии (фиг. 3А кривая 1), введение 3,5 мл тетрабутоксититана производится спустя 30 минут после смешения бутанола, воды, четырехводного хлорида никеля и соляной кислоты. Свежеприготовленный пленкообразующий раствор необходимо выдержать при комнатной температуре в течение 3 суток, затем нанести подложку, высушить при температуре 60-80°С в течение 1 часа и отжечь при 500-600°С в течение 1 часа. В результате получаются тонкие пленки состава 95TiO2-5NiO (отношение в мол. %).

Приготовлена серия пленкообразующих растворов в четырех повторностях. Каждый раствор нанесен на поверхность пластин из монокристаллического кремния, затем высушен при температуре 60°С в течение 1 часа и отожжен при 600°С в течение 1 часа. Толщину (d, нм) и показатель преломления (n) пленок изучили на эллипсометре фирмы «Sentech» SE 400 при длине волны лазера 632,8 нм и представлены в таблице 7

Результат оценки воспроизводимости оптических характеристик тонких пленок состава 95TiO2-5NiO (отношение в мол. %) в зависимости от величины доверительного интервала для заданного числа измерений представлены в таблице 8.

Пример 4

Пример 4 отличается от Примера 3 добавлением в систему бутанол, вода, соляная кислота 0,56 мл тетраэтоксисилана. Свежеприготовленный пленкообразующий раствор выдержать при комнатной температуре в течение 3 суток, затем нанести подложку, высушить при температуре 60-80°С в течение 1 часа и отжечь при 500-600°С в течение 1 часа. В результате получаются тонкие пленки состава 75TiO2-20SiO2-5NiO (отношение в мол. %).

Приготовлена серия пленкообразующих растворов в четырех повторностях. Каждый раствор нанесен на поверхность пластин из монокристаллического кремния, затем высушен при температуре 60°С в течение 1 часа и прокален при 600°С в течение 1 часа. Толщину (d, нм) и показатель преломления (n) пленок изучили на эллипсометре фирмы «Sentech» SE 400 при длине волны лазера 632,8 нм, они представлены в таблице 9.

В процессе проверки результатов на наличие грубых ошибок, найден один (в таблице 9 отмечено курсивом); грубый результат не учитывался в ходе статистической обработки данных.

Результаты оценки воспроизводимости оптических характеристик тонких пленок состава 75TiO2-20SiO2-5NiO (отношение в мол. %), в зависимости от величины доверительного интервала для заданного числа измерений представлены в таблице 10.

Пример 5

Пример 5 отличается от Примера 2 тем, что в состав пленкообразующего раствора входит 0,0127 г шестиводного хлорида кобальта. Руководствуясь данными, полученными методом потенциометрии (фиг. 2А кривая 2), введение 3,5 мл тетрабутоксититана и 0,1 мл тетраэтоксисилана производится спустя 40 минут после смешения бутанола, воды, шестиводного хлорида кобальта, соляной кислоты. Свежеприготовленный пленкообразующий раствор выдержать при комнатной температуре в течение 3 суток, затем нанести подложку, высушить при температуре 60-80°С в течение 1 часа и отжечь при 500-600°С в течение 1 часа. В результате получается покрытие состава 85TiO2-10SiO2-15CoxOy (отношение в мол. %) толщиной 16,32 нм и показателем преломления 2,0020. Степень воспроизводимости равна 98,5%.

Пример 6

Пример 6 отличается от Примера 1 тем, что в состав пленкообразующего раствора входит 0,0134 г шестиводного хлорида марганца. Руководствуясь данными полученными методом потенциометрии (фиг. 4А), введение 3,5 мл тетрабутоксититана производится спустя 42 минут после смешения бутанола, воды, шестиводного хлорида марганца, соляной кислоты. Свежеприготовленный пленкообразующий раствор выдержать при комнатной температуре в течение 4 суток, затем нанести подложку, высушить при температуре 60-80°С в течение 1 часа и отжечь при 500-600°С в течение 1 часа. В результате получается покрытие состава 95TiO2-5MnxOy (отношение в мол. %) толщиной 14,38 нм и показателем преломления 1,9534. Степень воспроизводимости равна 98,66%.

Пример 7

Пример 7 отличается от Примера 6 тем, что в состав пленкообразующего раствора входит 0,16 г шестиводного хлорида марганца. Руководствуясь данными, полученными методом потенциометрии (фиг. 4Б), введение 3,5 мл тетрабутоксититана производится спустя 45 минут после смешения бутанола, воды, шестиводного хлорида марганца, соляной кислоты. Свежеприготовленный пленкообразующий раствор выдержать при комнатной температуре в течение 3 суток, затем нанести подложку, высушить при температуре 60-80°С в течение 1 часа и отжечь при 500-600°С в течение 1 часа. В результате получается покрытие состава 55TiO2-45MnxOy (отношение в мол. %) толщиной 17,82 нм и показателем преломления 1,4933. Степень воспроизводимости равна 97,98%.

Пример 8

Пример 8 отличается от Примера 2 тем, что в состав пленкообразующего раствора входит 0,0129 г шестиводного хлорида железа. Введение 3,5 мл тетрабутоксититана производится спустя 35 минут после смешения бутанола, воды, шестиводного хлорида железа, соляной кислоты. Свежеприготовленный пленкообразующий раствор выдержать при комнатной температуре в течение 5 суток, затем нанести подложку, высушить при температуре 60-80°С в течение 1 часа и отжечь при 500-600°С в течение 1 часа. В результате получается покрытие состава 95TiO2-5FexOy (отношение в мол. %) толщиной 80 нм и показателем преломления 1,0524. Степень воспроизводимости равна 98,67%.

Способ получения покрытия, включающий приготовление пленкообразующего раствора с последующей термической обработкой, отличающийся тем, что смешение компонентов выполняют в следующем порядке: бутанол, дистиллированная вода, кристаллогидрат хлорида d-металла, выбранного из Ni, Со, Mn и Fe (если оксид d-металла предусматривается в составе конечного продукта), соляная кислота, с введением тетрабутоксититана или смеси тетрабутоксититана с тетраэтоксисиланом (если оксид кремния предусматривается в составе конечного продукта) в указанную систему после наступления в ней химического равновесия, контролируемого методом потенциометрии, с последующим выдерживанием свежеприготовленного пленкообразующего раствора в течение 3-7 сут и дальнейшим его нанесением на подложку, сушкой при 60-80°С в течение 1 ч и отжигом при температуре 400-900°С в течение 1 ч при следующем соотношении компонентов, мол.%:

| дистиллированная вода | 0,4-0,77 |

| соляная кислота | 6,25⋅10-4-6⋅10-2 |

| кристаллогидрат хлорида никеля | 0-6,8⋅10-2 |

| кристаллогидрат хлорида кобальта | 0-6,5⋅10-2 |

| кристаллогидрат хлорида марганца | 0-6,7⋅10-2 |

| кристаллогидрат хлорида железа | 0-6,4⋅10-2 |

| тетрабутоксититан | 0,02-0,2 |

| тетраэтоксисилан | 0-0,2 |

| бутанол | остальное. |