Муфтовое устройство с покрытием для эксплуатации в газонефтяных скважинах

Иллюстрации

Показать всеГруппа изобретений относится к области эксплуатации газонефтяных скважин. Технический результат – повышение износостойкости муфтового соединения, а также снижение образование коррозии, эрозии и других отложений в скважинных условиях. Муфтовое устройство с покрытием включает одно или более чем одно цилиндрическое тело, одну или более чем одну муфту, расположенную вблизи внешнего диаметра или внутреннего диаметра одного или более чем одного цилиндрического тела, и покрытие по меньшей мере на части внутренней поверхности муфты, внешней поверхности муфты или на сочетании поверхностей одной или более чем одной муфты. Покрытие выбрано из композита на основе фуллерена, алмазоподобного углерода (АПУ) и их сочетаний. Коэффициент трения покрытия меньше или равен 0,15, и покрытие обеспечивает твердость по Виккерсу более 1000. Предложен также способ применения указанного муфтового устройства. 4 н. и 158 з.п. ф-лы, 4 пр., 89 ил.

Реферат

Область техники

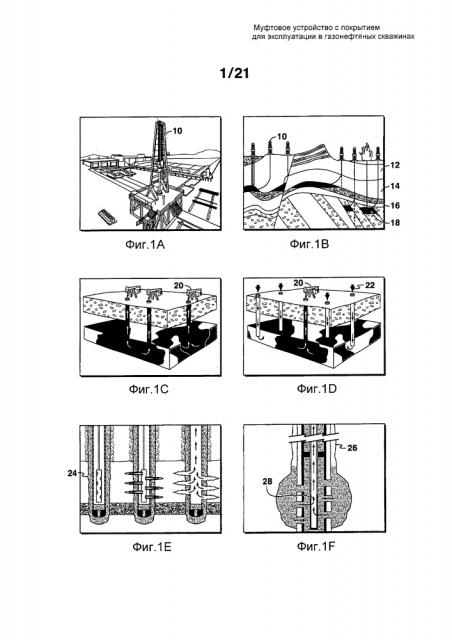

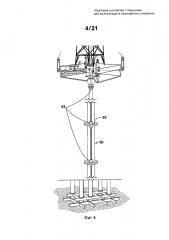

Настоящее изобретение относится к области эксплуатации газонефтяных скважин. В частности, изобретение относится к применению муфтового устройства с покрытием для снижения трения, износа, коррозии, эрозии и образования отложений при эксплуатации газонефтяных скважин. Муфтовые устройства с покрытием для эксплуатации в газонефтяных скважинах можно использовать в оборудовании буровой установки, системах морских водоотделяющих колонн, трубном оборудовании (обсадка, трубы и бурильные колонны), устьевом оборудовании, фонтанных елках и клапанах, колоннах и оборудовании заканчивания, оборудовании заканчивания в местах контакта скважины с формацией, оборудовании для механизированной эксплуатации скважин и оборудование для внутрискважинных работ.

Уровень техники

Эксплуатация газонефтяных скважин осложняется наличием механических проблем, решение, устранение и минимизация которых могут оказаться дорогостоящими или даже невозможными. Работы по эксплуатации нефтяных месторождений неизбежно сопровождаются трением, в результате чего устройства, находящиеся в подвижном контакте, подвергаются износу и утрачивают свои первоначальные размеры; кроме того, устройства могут разрушаться в результате эрозии, коррозии и образования отложений. Эти препятствия могут быть частично устранены селективным использованием описанных ниже муфтовых устройств с покрытием, предназначенных для эксплуатации в газонефтяных скважинах.

Оборудование буровых установок

После установления того, что конкретный участок местности является областью, перспективной для разработки углеводородов, начинают его промышленную эксплуатацию, включающую подготовку и работу буровой установки. При проведении вращательного бурения, буровое долото присоединяют к концу забойного оборудования, которое присоединено к бурильной колонне, включающей бурильную трубу и замки бурильных труб. Бурильная колонна может быть приведена во вращение с помощью расположенного на поверхности роторного стола или установки верхнего привода, и масса бурильной колонны и оборудование низа бурильной колонны вдавливает долото в землю, в результате чего образуется скважина. По мере продолжения разработки, к бурильной колонне для увеличения ее общей длины добавляют новые секции буровой трубы. Периодически в ходе процесса бурения, необсаженный ствол скважины обсаживают для укрепления стенок и процесс бурения возобновляют. В результате, бурильная колонна обычно работает как в необсаженной скважине («скважина с открытым стволом»), так и внутри обсадной колонны, которая установлена в стволе скважины («обсаженная скважина»). Альтернативно, в буровом снаряде вместо бурильной колонны могут быть размещены гибкие насосно-компрессорные трубы (НКТ). Сочетание бурильной колонны и забойного оборудования или гибких НКТ и забойного оборудования здесь называют оборудованием бурильной колонны. Вращение бурильной колонны обеспечивает подачу энергии через бурильную колонну и забойное оборудование к буровому долоту. При бурении с использованием гибких НКТ, энергию подают к долоту с помощью бурового раствора. Количество энергии, которое может быть передано при вращении, ограничено максимально допустимым значением крутящего момента бурильной колонны или гибких НКТ.

В альтернативном и нетрадиционном способе бурения, для бурения пласта месторождения используют обсадную трубу как таковую. Режущие элементы закрепляют на нижнем конце обсадной трубы и обсадную трубу можно вращаться, поворачивая режущие элементы. В последующем описании, упоминание оборудования бурильной колонны включает «бурильные обсадные трубы», которые используют для бурения пласта месторождения при таком способе «монтажа обсадки во время бурения».

В ходе бурения ствола скважины через пласты месторождения, оборудование бурильной колонны подвергается значительному скользящему контакту как со стальной обсадной трубой, так и с горными породами. Этот скользящий контакт возникает в первую очередь в результате вращательного и осевого перемещения оборудования бурильной колонны в стволе скважины. Трение между подвижными поверхностями оборудования бурильной колонны и стационарными поверхностями обсадной трубы и породы создает значительное сопротивления трения бурильной колонны и приводит к возникновению избыточного крутящего момента и сопротивления перемещению при проведении буровых работ. Проблемы, вызываемые трением, присущи любому процессу бурения, но они создают особенные при бурении наклонно направленных скважин или бурении скважин с расширенным радиусом охвата (сокращенно БРРО, бурение с большим отходом забоя от вертикали). Наклонно направленное бурение или БРРО представляет собой намеренное отклонение ствола скважины от вертикали. В некоторых случаях наклон (угол относительно вертикали) может достигать девяносто градусов. Такие скважины обычно называют горизонтальными скважинами, и они могут быть пробурены на значительную глубину и на значительное расстояние от буровой платформы.

При выполнении всех буровых работ оборудование бурильной колонны имеет тенденцию опираться на стенку ствола скважины или обсадной трубы скважины, но эта тенденция намного сильнее в скважинах, получаемых при наклонно направленном бурении, вследствие действия силы тяжести. Бурильная колонна также может опираться на стенку ствола скважины или обсадной трубы скважины, в тех местах, где локальная кривизна стенки ствола скважины или обсадной трубы скважины является высокой. По мере увеличения длины бурильной колонны или степени ее отклонения от вертикали, также повышается интенсивность трения, создаваемого при вращении оборудования бурильной колонны. Области повышенной локальной кривизны могут усиливать трение, вызываемое вращением оборудования бурильной колонны. Для преодоления такого повышенного трения требуется дополнительная мощность для вращения компоновки бурильной колонны. В некоторых случаях, трение между оборудованием бурильной колонны и стенкой обсадной трубы или ствола скважины превышает максимально допустимый для оборудования бурильной колонны крутящий момент и/или максимальную несущую способность по крутящему моменту буровой установки, и буровые работы приходится прекращать. Следовательно, глубина, на которую может быть пробурена скважина с использованием доступного оборудования и способов наклонно направленного бурения, в конченом счете ограничена трением.

Обычной геометрической конфигурацией для ряда таких операций является одна колонна труб, перемещающаяся в скользящем контакте с внешней трубой или, в более общем случае, внутренний цилиндр, перемещающийся внутри внешнего цилиндра. Одним из известных способов снижения трения, вызываемого скользящим контактом между колоннами труб, является улучшение смазочной способности жидкости, находящейся в кольцевом пространстве. В промышленных процессах были предприняты попытки снижения трения в основном посредством использования буровых растворов на водной и/или нефтяной (масляной) основе, содержащих различные типы дорогостоящих и часто вредных для окружающей среды добавок. Для большинства этих добавок, эффект повышения смазочной способности, достигаемый при их использовании, снижается с увеличением температуры ствола скважины. В качестве смазочных материалов также часто применяют дизельное и другие минеральные масла, но при их использовании утилизация бурового раствора вызывает трудности, и кроме того, подобные текучие среды теряют смазочную способность при повышенных температурах. Известно, что определенные минералы, например, бентонит, способствуют снижению трения между оборудованием бурильной колонны и необсаженной скважиной. Для снижения трения скольжения использовали такие материалы, как тефлон, однако такие материалы имеют пониженную долговечность и прочность. Другие добавки включают растительные масла, асфальт, графит, моющие средства, стеклянные шарики и скорлупу грецких орехов, но каждая из таких добавок имеет свои ограничения.

Другим известным способом снижения терния между трубами является использование алюминиевого материала для бурильной колонны, поскольку алюминий легче, чем сталь. Однако, алюминий является дорогостоящим и его использование при буровых работах может представлять трудности, он обладает меньшей стойкостью к абразивному износу, чем сталь и несовместим со многими типов текучими средами (например, текучими средами с высоким pH). Кроме того, в промышленности разработаны средства для «удержания на плаву» внутренней обсадной колонны внутри внешней колонны для спуска обсадных труб и хвостовой трубы в скважинах с большим отходом от вертикали, но при такой работе циркуляция ограничена, и это не подходит для процесса бурения скважины.

Еще один способ снижения трения между колоннами труб представляет собой использование твердосплавного покрытия для повышения твердости поверхности на внутренней стороне колонны (также здесь называют наплавкой твердосплавного покрытия или нанесением твердосплавного покрытия). В US №4665996, содержание которого полностью включено в настоящее описание посредством ссылки, описано применение твердосплавного покрытия, нанесенного на основные несущие поверхности буровой трубы, включающего сплав следующего состава: 50-65% кобальта, 25-35% молибдена, 1-18% хрома, 2-10% кремния и менее 0,1% углерода, для снижения трения между колонной и обсадной трубой или породой. В результате, крутящий момент, необходимый для выполнения вращательного бурения, особенно наклонно направленного бурения, снижается. Данный сплав также позволяет обеспечить превосходную износостойкость бурильной колонны при снижении износа обсадной трубы скважины. Другой формой твердосплавного покрытия являются керметы WC-кобальт, наносимые на оборудование бурильной колонны. Другие материалы твердосплавного покрытия включают TiC, карбид Cr и другие смешанные карбидные и нитридные системы. Сплав, содержащий вольфрам, такой как Стеллит 6 и Стеллит 12 (торговая марка Cabot Corporation), обладает превосходной износостойкостью в качестве материала твердосплавного покрытия, но он может вызывать излишнее истирание противолежащего устройства. Твердосплавное покрытие можно наносить на участки оборудования бурильной колонны путем наплавки слоя или термического напыления. При бурении, оборудование бурильной колонны, которое имеет тенденцию опираться на обсадную трубу скважины, постоянно стачивает обсадную трубу скважины при вращении бурильной колоны.

Помимо наплавки твердосплавного покрытия на бурильные замки, в промышленности используют специальные муфтовые устройства. Износостойкое устройство на основе полимера и стали описано в US №4171560 (Garrett, «Method of Assembling a Wear Sleeve on Drill Pipe Assembly»). Western Well Tool были впоследствии разработаны и в настоящее время предлагаются невращающиеся защитные устройства для регулирования контакт между трубой и обсадкой в наклонных скважинах, на которые выданы патенты US 5803193, US 6250405 и US 6378633.

Strand и др. запатентовали металлическое муфтовое устройство для уменьшение износа (US 7028788), которое является средством размещения твердосплавных материалов на съемных муфтах. Данное устройство представляет собой кольцо, обычно с толщиной стенки менее 1,25 см (1/2 дюйма), которое навинчивают на штифтовое соединение бурильного замка буровой трубы поверх участка штифта, который имеет уменьшенный диаметр, до диаметра упорного торца резьбы соединения. Кольцо имеет внутреннюю резьбу по участку внутренней поверхности, которая является левосторонней, в противоположность резьбе бурильного замка. Навинченное таким образом, кольцо не закреплено относительно тела штифтового соединения, а напротив, при повороте бурильной колонны вправо, скользит вниз к торцу замкового соединения. Компания Arnco поставляет такие устройства под торговым наименованием "WearSleeve." Несмотря на коммерческую доступность в течение нескольких лет и по меньшей мере одно испытание в полевых условиях, эта система не нашла широкого применения. Раскрытые в данной заявке способы обеспечивают значительные преимущества по сравнению с устройством WearSleeve.

Arnco была разработана стационарная фиксированная система с твердосплавным покрытием, обычно располагаемая в середине соединения буровой трубы, описанная в US 2007/0209839 А1, «Система и способ для снижения износа в секциях буровой трубы».

Отдельно в условиях месторождения применяли конфигурацию бурильного замка, в которой штифтовое соединение удерживается в клиновых плашках, отличающееся от стандартной конфигурации, применяемой в нефтяной промышленности, в которой клиновыми плашками удерживается замковое соединение. Было показано, что такая конфигурация имеет определенные преимущества, как описано, например, в публикациях SPE 18667 (1989) Dudman, R.A. et. al., «Pin-up Drillstring Technology: Design, Application, and Case Histories» и SPE 52848 (1999) Dudman, R.A. et. al., «Low-Stress Level PinUp Drillstring of 20000 ft Slim-Hole in Southern Oklahoma». Dudman описаны более крупные диаметры труб и размеры соединения для определенных размеров скважины, которые могут быть использованы в стандартном способе штифтового соединения (штифтом вниз), поскольку диаметр штифтового соединения может быть меньше, чем диаметр муфтового соединения и еще удовлетворять требованиям ловильных работ.

Существует много других элементов оборудования на буровой установке в которых происходит контакт металла с металлом и которые подвергаются трению, износу, эрозии, коррозии и/или воздействию отложений. Данные детали включают, но не ограничиваются перечисленным, клапаны, поршни, цилиндры и подшипники в насосном оборудовании; колеса, рельсы по которым движется буровая, перемещаемая плоская площадка для буровой, подъемные приспособления и поддоны для перемещения буровой установки и буровых материалов и оборудования; верхний привод и подъемное оборудование; смесители, лопасти, компрессоры, лопатки и турбины; и подшипники вращательного оборудования и подшипники долот шарошечного типа.

Некоторые операции, отличнее от бурения скважин, часто выполняют во время бурения; такие операции включают каротажные работы в необсаженной скважине (или в обсаженной секции скважины) для оценки свойств формации, отбор керна для извлечения частей формации с целью научного исследования, извлечение глубинных пластовых флюидов с целью их анализа, расположение инструментов вблизи ствола скважины для записи акустических сигналов и другие операции и способы, известные специалистам в данной области техники. Большинство таких операций включают осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ.

Системы водоотделяющих колонн

В морской среде дополнительное осложнение состоит в том, что оборудование устья скважины может быть «сухим» (расположенным над уровнем моря на платформе) или «влажным» (расположенным на морском дне). В любом случае, направляющие обсадные трубы, называемые «водоотделяющими колоннами», размещают между поверхностью и морским дном, при этом оборудование бурильной колоны работает внутри водоотделяющей колонны, а буровой раствор возвращается в кольцевое пространство. Водоотделяющие колонны могут быть особенно подвержены воздействиям, связанным с вращением внутренней трубы внутри внешней стационарной трубы, поскольку водоотделяющие колонны не закреплены неподвижно, а также могут перемещаться, вследствие контакта не только с бурильной колонной, но и с морской средой. Воздействие натяжения и вихревых потоков на водоотделяющую колонну приводит к созданию нагрузок и вибраций, которые частично обусловлены сопротивлением трению океанического течения, воздействующего на внешнюю поверхность морской водоотделяющей колонны.

Работы в системе водоотделяющей колонны часто включают осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ.

Трубное оборудование

Трубы нефтепромыслового сортамента (ТНПС) включают оборудование бурильной колонны, обсадные трубы, насосно-компрессорные трубы (НКТ), спусковые колонны, гибкие НКТ и водоотделяющие колонны. Общим для большинства ТНПС (за исключением гибких НКТ) является наличие резьбовых соединений, которые могут разрушаться в результате нештатного задевания (заедания) резьбы и/или герметизации, приводящего к истиранию сопряженных соединительных деталей, так что поврежденное соединение может затруднять использование или повторное использование всего соединения труб. Для улучшения противозадирных свойств резьбы, ее можно обрабатывать путем дробеструйной обработки, холодной прокатки и/или химическим способом (например, нанесением фосфатного, медного покрытия и т.д.), и долговечность соединения труб может быть повышена за счет применения подходящего состава для смазки резьбовых соединений. Однако, в настоящее время все еще существуют проблемы, связанных с истиранием резьбы и истиранием и срывом резьбовых соединений, в особенности в случае дорогостоящих ТНС сплавов, предназначенных для работы в экстремальных условиях.

Эксплуатация ТНС часто включает осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ. Такое перемещение может требоваться для монтажа устройства, после которого устройство может находиться по существу в стационарном состоянии, или для проведения многократных перемещений в процессе выполнения определенной операции.

Устьевое оборудование, фонтанная арматура и клапаны

В верхней части обсадной трубы флюиды удерживает устьевое оборудование, которое обычно включает клапаны и противовыбросовые превенторы (ПВП) различных типов. Забойные клапаны-отсекатели являются важнейшими деталями оборудования, которые должны исправно функционировать в случае аварии или чрезвычайных условий. Забойные клапаны-отсекатели устанавливают в глубине скважины, обычно в насосно-компрессорных колоннах, и в закрытом положении они перекрывают течение из нижних пластов. Штуцеры и промысловые трубопроводы, соединенные с устьем скважины (в частности, соединительные и угловые штуцеры), подвергаются трению, износу, коррозии, эрозии и воздействию отложений. Штуцеры могут засоряться в результате обратного притока песка, что искажает, например, результаты измерений расхода.

Многие из этих устройств герметичны и имеют очень небольшие механические допуски, и включают уплотнения типа металл-металл и эластомерные уплотнения. Многие устройства (муфты, камеры, ниппели, иглы, задвижки, тела качения, заглушки, переходники, соединительные втулки, пакеры, сальники, штоки клапанов, центрифуги и т.д.) подвергаются трению и механическому разрушению из-за коррозии и эрозии и могут закупориваться в результате образования минеральных отложений, отложений асфальтенов, парафинов и гидратов. Некоторые из таких устройств могут быть установлены в глубине скважины или на дне моря, и их ремонт или восстановление может оказаться невозможным или в лучшем случае очень дорогостоящим.

Эксплуатация устьевого оборудования, фонтанной арматуры и клапанов часто включает осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ. Такое перемещение может требоваться для монтажа устройства, после которого устройство может находиться по существу в стационарном состоянии, или для проведения многократных перемещений в процессе выполнения определенной операции. Некоторые такие системы также включают статические или динамические уплотнения, для которых, во избежание просачивания, необходимы малые допуски и гладкие поверхности.

Колонны и оборудование заканчивания

После обсадки буровой скважины для предотвращения обрушения шахты и неконтролируемого течения флюидов, необходимо выполнять операцию заканчивания, чтобы подготовить скважину к собственно добыче. Эта операция включает ввод и вывод оборудования из ствола скважин с целью проведения определенных работ, например, цементирования, перфорации, интенсификации притока и каротажных работ. Оборудование заканчивания транспортируют двумя возможными способами: с помощью тросов и труб (буровых труб, гибких НКТ или колонны спусковых труб). Эти операции могут включать спуск каротажного инструмента с целью определения свойств формации и флюидов, перфораторов, с помощью которых в обсадке изготавливают отверстия, позволяющие добывать углеводороды или вводить флюиды, введение временных или постоянных заглушек для выравнивания давления флюидов, пакеров для облегчения цементирования колонн с целью обеспечения герметизации между внутренней частью трубы и кольцевыми зонами, и вспомогательного оборудования, необходимого для цементирования, стимулирования и заканчивания скважины. Наряду с инструментами для установки пакеров, устройствами для монтажа клапанов и инструментами, находящимися в боковых карманах, инструменты, спускаемые в скважину на тросах, и спусковые колонны могут включать пакеры, разобщающие пакеры, ремонтные накладки для обсадных труб и другие виды оборудования, предназначенного для выполнения операций в глубине скважины. Размещение таких инструментов, в особенности, в скважинах увеличенной протяженности, может затрудняться в результате сопротивления трения. Готовая колонна заканчивания, остающаяся в шахте для добычи продукции, обычно называется эксплуатационной насосно-компрессорной колонной.

Установка и эксплуатация колонн и оборудования заканчивания часто включает осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ. Такое перемещение может требоваться для монтажа устройства, после которого устройство может находиться по существу в стационарном состоянии, или для проведения многократных перемещений в процессе выполнения определенной операции.

Заканчивание в местах контакта скважины с формацией

Во многих скважинах существует тенденция выноса песка или пластового материала в ствол скважины. Для предотвращения возникновения такой ситуации, в скважине при заканчивании размещают «противопесочные сетчатые фильтры». Данная операция может включать размещение оборудования специального назначения большого диаметра, включающего один из нескольких типов конструкций сетчатого противопесочного фильтра, вокруг центральной «опорной трубы». Сетчатый фильтр и опорная труба часто подвергаются эрозии и коррозии и могут повреждаться вследствие «закупорки» песком. Кроме того, в скважинах с большим наклоном сопротивление трения при спуске фильтров в ствол скважины может достигать чрезвычайно высокого значения и ограничивать применимость указанных устройств, или длина ствола скважины может быть ограничена максимальной глубиной, на которую может быть спущен фильтр, спуск которого затрудняется сопротивлением трения.

В тех скважинах, которые требуют борьбы с выносом песка, в кольцевое пространство между сетчатым фильтром и пластом нагнетают подобный песку расклинивающий материал, «расклинивающий агент», для предотвращения поступления зерен пласта через сетчатые фильтры. Данную операцию называют «гравийной набивкой» или, при ее осуществлении в условиях гидроразрыва пласта, ее могут называть «гидроразрыв, совмещенный с гравийной набивкой фильтра». Во многих других формациях, часто в стволах скважины без противопесочных сетчатых фильтров, могут проводить обработку по интенсификации гидроразрыва пласта, при которой такой же или другой тип расклинивающего материала вводят в условиях гидроразрыва пласта для создания больших крыльев трещин, заполненных расклинивающим агентом, проходящих на значительное расстояние от ствола скважины, чтобы увеличить объема добычи или скорость закачки. При закачивании возникает сопротивление трения, обусловленное контактом частиц расклинивающего агента друг с другом и с ограничительными стенками. Более того, частицы расклинивающего агента измельчаются с образованием «мелочи», которая увеличивает сопротивление течению флюида в ходе добычи. Свойства расклинивающего агента, включая прочность, коэффициент трения, форму и шероховатость зерна, являются важными для успешного выполнения данной обработки и для конечного увеличения производительности и приемистости скважины.

Установка противопесочных сетчатых фильтров и последующие операции по разработке пластов часто включают осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ. Такое перемещение может требоваться для монтажа устройства, после которого устройство может находиться по существу в стационарном состоянии, или для проведения многократных перемещений в процессе выполнения определенной операции.

Оборудование для механизированной эксплуатации скважин

В начале добычи из скважины, она может проходить достаточными темпами под собственным давлением. Однако многие скважины в определенный момент их срока службы требуют вмешательства для извлечения флюидов из ствола скважины. Для подъема флюидов вверх по скважине применяют различные способы, например: насосную штангу, Corod™ и электрические погружные насосы для извлечения флюидов из скважины; плунжерные подъемники, используемые для вытеснения жидкостей в основном из газовых скважин, и «газлифт» или ввод газа в трубы для снижения плотности колонны жидкости. Альтернативно, можно вводить специальные химические вещества через клапаны, расположенные на расстоянии вдоль НКТ для предотвращения образования минеральных отложений, отложений асфальтенов, парафинов или гидратов.

Эксплуатационная насосно-компрессорная колонна может включать устройства для содействия течению флюида. Некоторые из этих устройств могут содержать уплотнители и очень небольшие механические допуски, включающие уплотнения металл-металл и эластомерные уплотнения. Соприкасающиеся поверхности деталей (муфт, карманов, заглушек, пакеров, переходников, соединительных втулок, буров, оправок и т.д.) истираются и подвергаются механическому разрушению в результате коррозии и эрозии, а также могут засоряться или подвергаться механическим ударам из-за образования минеральных отложений, отложений асфальтенов, парафинов или гидратов. В частности, газлифт, погружные насосы и другое оборудование механизированной эксплуатации скважин может включать клапаны, уплотнения, роторы, статоры и другие устройства, которые могут выходить из строя в результате воздействия трения, износа, коррозии, эрозии или образования отложений.

Установка и работа оборудования механизированной эксплуатации скважин и последующие операции по увеличению дебита скважины часто включают осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ.

Оборудование для внутрискважинных работ

Для сбора данных или начала, возобновления или повышения объема добычи или скорости закачки часто требуются операции, проводимые на глубине, в стволе скважины вблизи продуктивного пласта. Такие операции включают ввод и вывод оборудования /из ствола скважины. Для ввода и вывода оборудования и инструментов заканчивания обычно используют два средства: тросы и трубы. Эти операции могут включать спуск каротажного инструмента с целью определения свойств формации и флюидов, перфораторов, с помощью которых в обсадной трубе обеспечивают отверстия, позволяющие добывать углеводороды или вводить флюиды, временных или постоянных заглушек для выравнивания давления флюидов, пакеров для облегчения цементирования между интервалами заканчивания, и другого высокоспециализированного оборудования. Ввод и вывод оборудования из скважины включает скользящий контакт при перемещении тел друг относительно друга, создающий сопротивление трения.

Операции по увеличению дебита скважины часто включают осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ.

Публикации, имеющие отношение к заявке

В дополнение к описанному выше предшествующему уровню техники, в US 2008/0236842, «Downhole Oilfield Apparatus Comprising a Diamond-Like Carbon Coating and Methods of Use», описано применение алмазоподобного углеродного покрытия (АПУ покрытия) для внутрискважинных устройств с внутренними поверхностями, которые подвержены воздействию внутрискважинной среды. В данном документе не раскрыто применение внешних покрытий на муфтовых устройствах и, в частности, в нем не обсуждают внешнее применение для элементов замков бурильных труб.

Saenger и Desroches описывают в ЕР 2090741 А1 «нанесение покрытия по меньшей мере на часть поверхности тела опоры» для работы на глубине скважины. Типы раскрытых покрытий включают АПУ, алмазный углерод и Cavidur (патентованное покрытие из АПУ компании Bekaert). Покрытие определено как «инертный материал, выбранный для снижения трения». Описаны конкретные применения для каротажного инструмента и уплотнительных колец. Указанные конкретные преимущества включают снижение терния и коррозии. Хотя в данном документе на чертежах представлена бурильная колонна, не описано применение покрытия в бурильной колонне или замках бурильной трубы.

В WO 2008/138957 А2, Van Den Brekel et al., описаны способ бурения, где материал обсадной трубы в 1-5 раз прочнее материала бурильной колонны, и добавки, снижающие трения, вводимые в буровой раствор. Для снижения трения на внешнюю поверхность бурильной колонны может быть нанесен слой политетрафторэтилена (ПТФЭ). Данное описание отличается от настоящего изобретения в том, что наносимые покрытия имеют более высокие значения твердости, чем твердость материала обсадных колонн, и в настоящем изобретении отсутствуют требования для бурового раствора.

Wei et al. также раскрыто применение покрытий на вешних поверхностях трубчатых структур (US 6764714 «Method for Depositing Coatings on the Interior Surfaces of Tubular Walls» и US 7052736, «Method for Depositing Coatings on the Interior Surface of Tubular Structures»). Tudhope et al. также разработаны средства нанесения покрытия на внешние поверхности тела, включая, например US 7541069, «Method and System for Coatings Internal Surface Using Reverse-Flow Cycling».

В US 2008/01257475 «Composite Coatings with Nanoparticles for Improved Wear and Lubricity Downhole Tools», Griffo, описано применение сверхабразивных наночастиц на долотах и в забойном оборудовании.

В US 7487840, Gammage et al., описано нанесение металла распылием на внешнюю поверхность элементов скважинного инструмента.

В WO 2007/091054, «lmprovements In and Relating to Downhole Tools», Thornton, описано применение дисульфида вольфрама (WS2) для скважинного инструмента.

Применение покрытий на долотах и уплотнителях долот описано, например, в US 7234541, «DLC Coating for Earth-Boring Bit Seal Ring», US 6450271, «Surface Modification for Rotary Drill Bits», и US 7228922, «Drill Bit».

Кроме того, применение покрытий из АПУ в областях техники, не связанных с нефтедобычей, описано в US 6156616, «Synthetic Diamond Coating with Intermediate Bonding Layers and Methods of Applying Such Coatings», и в US 5707717, «Articles Having Diamond-Like Protective Film».

Задачи настоящего изобретения

Учитывая многообразие и огромный спектр требований, предъявляемых к операциям по добыче нефти, существует необходимость создания новых технологий получения материалов для покрытий, которые могут защищать устройства от воздействия трения, износа, коррозии, эрозии и образования отложений, которые возникают при скользящем контакте двух или более устройств и потоков флюидов, потенциально содержащих твердые частицы, движущиеся с большими скоростями. Для этого необходимо создание новых материалов, обладающих одновременно высокой твердостью и низким коэффициентом трения (КТР) при контакте с противоположной поверхностью. Кроме того, использование муфтовых устройств является практичным и экономически выгодным способом размещения подобных покрытий на оборудовании для эксплуатации в газонефтяных скважинах. Если такие материалы покрытия будут обладать низкой поверхностной энергией и малым коэффициентом трения относительно стенок ствола скважины, то такой новый материал покрытия позволит производить бурение с дополнительно расширенным радиусом охвата, выполнять с высокой надежностью и эффективностью операции в агрессивном окружении, включающие глубинную добычу и добычу в прибрежной зоне, а также снизить стоимость, повысить безопасность и повысить эффективность работы всего процесса эксплуатации газонефтяных скважин. Предположительно, нанесение указанных покрытий на муфтовые устройства, помещаемые в продуктивные скважины, может найти широкое применение и обеспечить значительное усовершенствование и интенсификацию добычи нефти из скважин.

Таким образом, существует потребность в муфтовых устройствах с покрытием для эксплуатации в газонефтяных скважинах. Прежде всего, способы нанесения заявленных покрытий на устройства для добычи могут требовать, чтобы корпусная деталь была заключена в камеру. Это может стать серьезным ограничением для множества деталей, применяемых для разработки нефтяных месторождений. Например, геометрия длинных секций труб затрудняет их размещение в таких камера. Кроме того, такой способ может оказаться малоэффективным, поскольку покрываемая площадь поверхности может составлять лишь небольшую часть всей площади поверхности основного корпусного тела. Муфтовые элементы с покрытием, входящие в состав муфтового устройства с покрытием, могут быть доставлены на месторождение и установлены на эксплуатационное оборудование более экономичным образом, чем альтернативные средства обеспечения покрытий с низким коэффициентом трения. Также, когда либо муфтовый элемент, либо покрытие необходимо заменить или отремонтировать, муфтовая конфигурация является более экономичной и требует минимальных транспортных затрат и минимальной продолжительности остановки оборудования. Муфтовый элемент сам по себе может состоять из материала, отличающегося от тела, с которым он контактирует. уфтовый элемент может подвергаться воздействию высоких температур и других условий окружающей среды при нанесении покрытия, которые могут вызвать повреждения других элементов системы. Материалы с низким коэффициентом трения могут быть нанесены на муфтовые элементы муфтового устройства с покрытием более эффективными и разнообразными способами, чем покрытия, наносимые на более крупные единицы оборудования, то есть покрытия с низким коэффициентом трения могут широко применяться для эффективного улучшения механических свойств указанных устройств. В уровне техники не описаны эффективные средства решения изложенных проблем, в то время как способы согласно изобретению позволяют применять покрытия с низким коэффициентом трения в устройствах для эксплуатации в газонефтяных скважинах.

Краткое описание изобретения

Согласно настоящему изобретению, улучшенное муфтовое устройство с покрытием для эксплуатации в газонефтяных скважинах включает: одно или более чем одно цилиндрическое тело; одну или более чем одну муфту, расположенную вблизи внешнего диаметра или внутреннего диаметра одного или более чем одного цилиндрического тела, и покрытие по меньшей мере на части внут