Способ оценки склонности моторных топлив к образованию высокотемпературных отложений

Иллюстрации

Показать всеИзобретение относится к методам испытаний нефтепродуктов, в частности моторных топлив. Способ включает подачу топлива в капельножидком состоянии при атмосферном давлении в воздух, нагретый до температуры рабочего заряда двигателя, с интервалом, равным времени свободного падения капли, в течение которого происходит нагрев, испарение, воспламенение, горение и термоокислительное превращение капли топлива, последующее измерение массы отложений на выполненной из каталитически активного материала нагреваемой пластине, установленной под углом 15-45° к горизонтальной поверхности, при этом задают факторы условий процесса образования отложений, формируют из 17 этапов цикл испытаний как необходимую и минимально достаточную совокупность режимов испытаний в виде матрицы, после каждого этапа цикла испытания топлива (топливной композиции) фиксируют массу отложений на пластине, по завершении цикла испытаний определяют обобщенный показатель Мисп склонности испытуемого топлива (топливной композиции) к образованию высокотемпературных отложений, сравнивают полученное значение со значением этого показателя для топлива (топливной композиции), принятого за эталон Мэт, прошедшего идентичный цикл испытаний, и при значении Мисп<Мэт рекомендуют топливо (топливную композицию) к применению в конкретном двигателе, при этом обобщенный показатель Мисп (эт) склонности испытуемого топлива (топливной композиции) к образованию высокотемпературных отложений вычисляют по заданной формуле. Достигается повышение информативности результатов оценки. 3 табл., 1 пр.

Реферат

Изобретение относится к методам испытаний нефтепродуктов, преимущественно к оценке склонности дистиллятных топлив к высокотемпературным отложениям и может быть использовано в научно-исследовательских организациях, лабораториях нефтеперерабатывающих заводов и в организациях, занимающихся разработкой и применением моторных топлив.

Как показала практика, за последнее десятилетие на порядок увеличилось количество модернизированных топлив, что стало приводить к снижению надежности и эффективности эксплуатации техники. Вовлечение продуктов термического и каталитического крекинга в дизельные топлива привело к повышенной склонности последних к образованию высокотемпературных отложений на деталях камеры сгорания, что отрицательно сказывается на надежности работы техники (1 - А.М. Данилов. Присадки и добавки. Улучшение экологических характеристик нефтяных топлив / М.: Химия, 1996, с. 37, с. 54, с. 142). Применение топлив с антидымными присадками на основе солей бария привело к значительному повышению нагарообразования в двигателях (1 - с. 152). Применение дизельных топлив с депрессорными присадками обозначило различную надежность работы системы подачи топлива для разных видов техники (2 - Лебедев С.Р. и др. Особенности применения дизельных топлив с депрессорными присадками в условиях отрицательных температур. В сб. Труды 25 ГосНИИ МО РФ. - М.: Выпуск 51. 1998, с. 105), при этом применение депрессоров может приводить к повышению лако- и нагарообразования на деталях камеры сгорания, закоксовыванию сопловых отверстий форсунки, увеличению дымности и токсичности отработавших газов, повышению удельного расхода топлива (3 - Волгин С.Н., Макаров А.А., Шарин Е.А. Исследование влияния компонентов многофункциональной присадки на склонность топлив к образованию высокотемпературных отложений / Тезисы докладов научн.-техн. конф. - М.: 25 ГосНИИ МО РФ, 1998, с. 107).

Коренные преобразования в области применения топлив, обусловленные с одной стороны развитием двигателестроения, а с другой - существенным изменением углеводородного состава топлив, расширением применения присадок и добавок, выявили ряд противоречий при оценке свойств топлив.

Перед авторами стояла задача разработать такой способ оценки склонности дистиллятных топлив к образованию высокотемпературных отложений, который характеризовал бы потенциальную склонность топлива к превращениям, обусловленную его химической природой (групповым, углеводородным составом, наличием и концентрацией присадок), в различных условиях применения топлив (различные конструкции двигателей внутреннего сгорания и условия эксплуатации техники), и при этом обеспечивал бы построение количественной зависимости, описывающей поведение топлива в интересующей области режимов, т.е. способ должен позволить оценить зависимость полученной в результате испытаний массы отложений от той или иной совокупности факторов, определяющих их образование, с учетом особенностей реального двигателя.

При просмотре научно-технической и патентной литературы были выявлены технические объекты, частично решающие эту задачу.

Так, известен ряд методов оценки склонности топлив к образованию высокотемпературных отложений по косвенным показателям.

Методы определения зольности (4 - ГОСТ 1461-75. Нефть и нефтепродукты. Метод определения зольности) и коксуемости топлива (5 - ГОСТ 19932-74. Нефтепродукты. Метод определения коксуемости) позволяют получить лишь точечную оценку количества отложений, характеризующую технологию и углеводородный состав топлив, но не позволяющую оценивать склонность к нагарообразованию топлив в условиях работы двигателей внутреннего сгорания, например, дизеля, т.к. в данных методах не учитывается совокупность параметров реального процесса в цилиндре двигателя и варьирование ими в соответствующих диапазонах.

Известно, что температура рабочего заряда в конце такта сжатия изменяется от 430 до 650°С (1 - с. 18; 6 - Белов П.М., Бурячко В.Р., Акатов Е.И. Двигатели армейских машин. Часть первая. - М.: Воениздат, 1971, с. 65, с. 102). Температура поверхностей деталей изменяются в более широком диапазоне: в зоне поршневых колец - 230-250°С (7 - Белов П.М., Бурячко В.Р., Акатов Е.И. Двигатели армейских машин. Часть вторая. - М.: Воениздат, 1972, - с. 176), днища поршня - 300-350°С (7 - с. 161, с. 175), головок впускного и выпускного клапанов в дизеле без наддува - 300-400°С и 500-700°С, соответственно (7 - с. 284). Температура наддувочного воздуха изменяется в зависимости от давления наддува от 20°С до 120°С и выше (6 - с. 177). В связи с неоднородностью рабочей смеси коэффициент избытка воздуха обычного смысла не имеет, так как он не дает представления о действительном составе смеси (6 - с. 104). На номинальных режимах для дизелей для обеспечения наиболее полного окисления топлива коэффициент избытка воздуха задают в пределах 1,3-1,5 (6 - с. 108).

Кроме того, при испытании топлив с присадками вышеуказанными методами в качестве смол, кокса и золы фиксируется неиспавшийся остаток присадок, а также металл (в случае его наличия в присадке), что приводит к несоответствию значениям показателей качества на кондиционный продукт. Отсутствие информации о наличии присадок может также привести к ошибочному отнесению испытуемого топлива к разряду некондиционных при оценке его качества стандартными методами (8 - ГОСТ 305-82 Топливо дизельное. Технические условия).

Известные методы оценки склонности топлив к образованию смолисто-лаковых отложений на деталях форсунок и склонности к закоксовыванию распылителей форсунок являются громоздкими, предполагают длительные (более 10 часов) испытания большого количества (более 20 кг) топлива (9 - Гуреев А.А., Серегин Е.П., Азев B.C. Квалификационные методы испытаний нефтяных топилив. - М.: Химия, 1984, с. 112). Вышеуказанные методы не позволяют установить влияние топлива на работу двигателей различных конструкций в разных условиях эксплуатации.

При оценке склонности дизельных топлив к нагарообразованию методом ПЗИ (9 - с. 112) не удается с необходимой точностью определять причины нагарообразования. Расположение нагарника в зоне высоких температур и малые скорости перемещения продуктов сгорания позволяют определять только часть нагара в ограниченной области камеры сгорания, что снижает точность оценки свойств топлива. Несоответствие определяющих условий нагарообразования реальным, не позволяет однозначно прогнозировать результат применения топлива в других, отличных от реализованных в методе ПЗИ, условиях эксплуатации двигателя.

Известны также моторные методы оценки склонности топлив для дизелей с присадками к закоксовыванию распылителей форсунок, которые созданы на базе двухцилиндрового двигателя Д21А воздушного охлаждения (Решение Госкомиссии при Госстандарте СССР №23/1-154 от 05.05.1982 г.) и на базе установки НАМИ-2ДК, основу которой составляет одноцилиндровый отсек двигателя КАМА3-740 (Решение Межведомственной комиссии при Госстандарте России №9Р от 31.07.1996 г.). Принципиально эти методы различаются незначительно. Оцениваются коэффициент закоксовывания распылителей форсунки, а также изменение удельного расхода топлива и дымности отработавших газов за период испытаний. В двигателе Д21А реализуется повышенный температурный режим распылителей форсунок на малых нагрузках и холостом ходу, характерный для двигателей с воздушным охлаждением. Для отсека двигателя КАМА3-740 необходимый температурный режим обеспечивается подогревом распылителя форсунки на 100°С и снижением давления начала впрыска топлива.

Метод испытаний на двигателе Д21А имеет низкую точность и может характеризовать топливо применительно лишь к определенному узкому классу дизелей (с воздушным охлаждением). При этом влияние испытуемой топливной композиции на работу двигателя может быть либо не выявлено, либо результат оценки квалифицирован как отрицательный в отличие от результата испытаний на двигателе другой конструкции (например, с жидкостным охлаждением).

Недостатком метода испытаний НАМИ-2ДК является отсутствие требуемой корреляции по нагарообразованию с результатами, полученными при испытании топлив в других типах двигателей, например, в быстроходных дизелях малой размерности, имеющих предкамеру и штифтовые форсунки. Кроме того, испытания топлив с поочередной сменой режимов работы двигателя и фиксацией массы нагара после работы на последнем режиме, не позволяет исследовать влияние присадок на нагарообразование топлив применительно к фиксированным и неустановившимся режимам работы.

Оценка эффективности топлив и топливных композиций по моторным методам производится в основном на режимах работы двигателей, соответствующих или близких к номинальному и составляющих 15-20% от общего времени эксплуатации двигателя, что существенно ограничивает область оценки применительно к реальным условиям применения топлив.

Все вышеуказанные методы характеризуются повышенной длительностью и большими затратами ресурсов, т.к. основаны на использовании непосредственно двигателей внутреннего сгорания.

Наиболее близкой по технической сущности и взятой за прототип, является автоматизированная система, реализующая способ оценки склонности моторных топлив к лако- нагарообразованию (RU №2280253: G01N 33/22, 2006 г.). Система содержит высокотемпературную камеру (реактор), соединенную в верхней части с дозатором пробы анализируемого топлива (высокотемпературная камера моделирует камеру сгорания двигателя). В нижней части высокотемпературная камера соединена с камерой образования отложений, в днище которой установлен нагреватель. Внутри камеры образования отложений размещена металлическая пластина, установленная с возможностью регулирования угла наклона относительно оси падения несгоревшей капли (металлическая пластина моделирует детали цилиндро-поршневой группы камеры сгорания). Воздух в высокотемпературную камеру и камеру образования отложений поступает от блока подачи подогретого воздуха (блок подачи воздуха моделирует систему подачи воздуха в камеру сгорания двигателя в части количества и температуры подаваемого воздуха). Контроль за работой системы обеспечивает автоматизированный блок. Окисление топлива (газофазное и жидкофазное) аналогично процессам, протекающим в зоне цилиндра двигателя внутреннего сгорания, происходит как в высокотемпературной камере, так и в камере образования отложений.

Склонность моторных топлив к образованию высокотемпературных отложений оценивают по массе отложений, образующихся на пластинке при попадании на нее несгоревших капель топлива. Попадание на пластинку капель топлива обеспечивается размещением пластинки по оси падения капель топлива. Топливо подается в систему из емкости с интервалом времени не более 1 с. Капли топлива пролетают через высокотемпературную камеру, сгорают, несгоревшие капли попадают на пластинку, установленную под углом в камере образования на металлической подставке и удаленную от днища камеры, где происходит жидкофазное окисление углеводородов топлива и образование лака и нагара. Система работает при атмосферном давлении. Объем анализируемого топлива составляет 0,5 см3, время определения 20 мин. (RU №2280253: G01N 33/22, 2006 г. - прототип).

Условия испытаний задаются: температура в высокотемпературной камере 500°С; температура днища камеры отложений 300°С; температура наддувочного воздуха 70°С; скорости подачи воздуха 25 л/мин; угол наклона пластины от 15 до 45 град (в зависимости от группового углеводородного состава применяемых топлив).

Недостатком известного метода, реализованного в системе-прототипе при оценке склонности моторных топлив к образованию высокотемпературных отложений является определение единичного «точечного» значения массы отложений в конкретных заданных условиях. Фактический диапазон изменения значений факторов, определяющих процесс образования высокотемпературных отложений в двигателе внутреннего сгорания, соответствующий условиям рабочего процесса и режимам эксплуатации реальной техники, значительно шире (с. 2 настоящего описания). Следовательно, известный способ обладает недостаточной информативностью.

Технический результат изобретения - повышение информативности результатов оценки склонности моторных топлив к образованию высокотемпературных отложений за счет создания условий испытаний, приближенных к реальным условиям эксплуатации двигателя внутреннего сгорания.

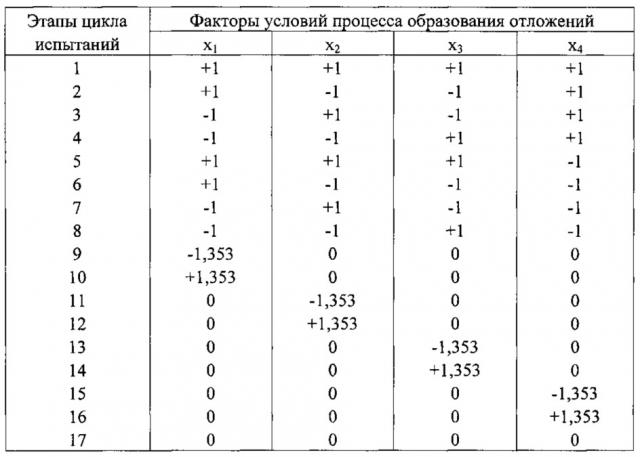

Указанный технический результат достигается тем, что в способе оценки склонности моторных топлив к образованию высокотемпературных отложений, включающем подачу топлива в капельно-жидком состоянии при атмосферном давлении в воздух, нагретый до температуры рабочего заряда двигателя, с интервалом, равным времени свободного падения капли, в течение которого происходит нагрев, испарение, воспламенение, горение и термоокислительное превращение капли топлива, последующее измерение массы отложений на выполненной из каталитически активного материала нагреваемой пластине, установленной под углом 15-45° к горизонтальной поверхности, согласно изобретению задают факторы условий процесса образования отложений: температуру рабочего заряда двигателя в интервале 432-568°С, температуру нагреваемой пластины в интервале 232-368°С, температуру подаваемого воздуха в интервале 16-124°С, скорость подачи воздуха в интервале 12-38 л/мин., которые кодируют в виде x1, х2, х3, х4 соответственно, шифруют значения параметров как «+1,353» - верхний, «+1», «-1» - промежуточные, «0» - средний и «-1,353» - нижний уровни, относя к «+1,353» максимальные значения х1, x2, х3, х4, к «-1,353» - минимальные значения, а к «0» - средние значения, задавая шаги изменения от «+1» до «0» и от «0» до «-1» для x1 и х2 равными 50°С, для х3 и x4 равными 40°С и 10 л/мин соответственно, формируют из 17 этапов цикл испытаний как необходимую и минимально достаточную совокупность режимов испытаний в виде матрицы:

После каждого этапа цикла испытания топлива фиксируют массу отложений на пластине, по завершении цикла испытаний обобщенный показатель Мисп(эт) склонности испытуемого топлива к образованию высокотемпературных отложений вычисляют по формуле:

Мисп(эт)=3b0+b11+b22+b33+b44,

где

3 - постоянный коэффициент (получен экспериментально);

b0, b11, b22, b33, b44 - коэффициенты, полученные из экспериментально определенной массы отложений на пластине после каждого этапа цикла испытания топлива, отражающие средневзвешенный (b0) и индивидуальный квадратичный (b11, b22, b33, b44) уровни влияния факторов условий процесса образования отложений, рассчитанные с использованием четырех закодированных в виде х1, х2, х3, х4 факторов условий процесса образования отложений, значения каждого из которых варьируют на пяти уровнях, зашифрованных в виде «+1,353» - верхний, «+1», «-1» - промежуточные, «0» - средний, «-1,353» - нижний, при значении обобщенного показателя Мисп склонности испытуемого топлива к образованию высокотемпературных отложений меньше значения Мэт, полученного для топлива, принятого за эталон и пошедшего идентичный цикл испытаний, рекомендуют топливо к применению в конкретном двигателе.

Числовые значения коэффициентов зависимости массы испарившегося топлива от факторов условий процесса испарения получают с использованием широко известной методики планирования эксперимента типа Бокса-Бенкина (10 - Hartley Н.О. Smallest composite designs for quadratic response surface. - Biometrics, 1959, v. 15, N14, p. 611-624), из которых формируют таблицу в следующем виде:

Массу (m) отложений по результатам цикла испытаний определяют по следующей зависимости:

m=b0+b1x'1+b2x'2+b3x'3+b4x'4+b12x'1x'2+b13x'1x'3+b14x'1x'4+b23x'2x'3++b24x'2x'4+b34x'3x'4+b11x'12+b22x'22+b33x'32+b44x'42,

где х'1, х'2, х'3, х'4 - соответствуют кодированным значениям факторов из области варьирования факторов (между «-1,353» и «+1,353» из матрицы цикла);

b0, b1, b2, b3, b4, b12, b13, b14, b23, b24, b34, b11, b22, b33, b44 - числовые значения коэффициентов зависимости массы отложений на пластине от заданной совокупности факторов условий (по таблице коэффициентов).

Технической сущностью изобретения является то, что использована совокупность существенных известных и отличительных признаков, а расчетную зависимость массы отложений от факторов условий (х) применения топлив (топливных композиций) в двигателе устанавливают с использованием широко известной методики планирования эксперимента типа Хартли (10), в виде набора числовых значений коэффициентов b, характеризующих влияние факторов условий, для чего были проведены исследования и получена матрица, отражающая варьирование зашифрованными значениями (х1, х2, х3, x4) режимных параметров за цикл испытаний:

Цикл испытаний, который включает минимально достаточную и необходимую приближенную к реальным условиям эксплуатации двигателей совокупность 17 этапов испытаний, позволяет получить количественные оценки влияния каждого рассматриваемого фактора на процесс образования высокотемпературных отложений и зависимость массы отложений на пластине от совокупности значений факторов (условий испытаний) в виде математической формулы, которая описывает склонность к образованию отложений испытуемого топлива во всей области режимов работы двигателя.

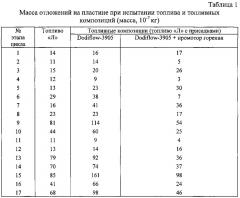

В соответствии с заявляемым способом исследовался образец дизельного топлива Л по ГОСТ 305-82, взятый за эталон, и искусственно приготовленные образцы топливных композиций, состоящие из базового (эталонного) топлива и присадок: депрессорной (Dodiflow-3905) и промотора горения (циклогексилнитрат и олигоорганосилоксан). Депрессорная присадка вводилась в дизельное топливо в количестве 0,05% масс.(1 - с. 182), промотор горения - 0,1% масс. (15 - Емельянов В.Е., Скворцов В.Н. Моторные топлива. Антидетонационные свойства и воспламеняемость. - М.: Изд-во «Техника», ТУМА ГРУПП, 2006, с. 121-122).

Условия испытаний на каждом из этапов цикла испытаний соответствуют режимным параметрам, представленным в матрице, приведенной на с. 11. Например, для 1-го этапа цикла устанавливают: температуру рабочего заряда дизельного двигателя 550°С (х1=+1), температуру нагреваемой пластины 350°С (х2=+1), температуру подаваемого воздуха 110°С (х3=+1), скорость подачи воздуха 35 л/мин. (х4=+1).

После завершения каждого этапа цикла испытаний фиксировали (как и в прототипе) массу отложений как разность массы пластины до и после испытания (таблица 1).

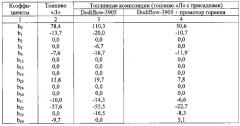

По методике планирования эксперимента (10) получены числовые значения коэффициентов b0, b1, b2, b3, b4, b12, b13, b14, b23, b24, b34, b11, b22, b33, b44 (таблица 2), характеризующие режимы испытаний, и отражающие средневзвешенный уровень (b0) массы отложений на пластине, степень индивидуального линейного (b1, b2, b3, b4), совместного (b12, b13, b14, b23, b24, b34) и индивидуального квадратичного (b11, b22, b33, b44) влияния факторов условий процесса образования отложений на массу отложений на пластине, экспериментально полученную на каждом из этапов испытаний.

Числовой индекс коэффициента b в таблице 2 указывает на необходимость применения b к конкретному коду (например, b1 к x1), произведению кодов (например, b12 к x1x2), или соответствующему квадратичному коду (например, b11 к x12).

По результатам расчета обобщенного показателя М склонности испытуемого топлива к образованию высокотемпературных отложений по приведенной формуле, принимают решение о возможности применения в двигателе испытуемого топлива.

Учитывая, что шифры (уровни), например, «+1», «0», «-1» являются конкретными значениями факторов условий испытаний, авторы получили возможность оценки показателя склонности к образованию отложений по формуле, позволяющей производить оценку для любого сочетания числовых межуровневых значений факторов условий испытаний (например, для шифров 0,8; 0,04; 0,005; -0,26; -0,75 и т.д.) при полученных постоянных значениях их коэффициентов от b0 до b44 (из таблицы коэффициентов), соответствующих этим выбранным факторам (сочетаниям факторов), для выбранных топлива и/или топливной композиции.

Способ реализуется следующим образом.

Пример. Испытывали топливо «Л» по ГОСТ 305-82 (взято за эталон) и топливные композиции на его основе.

Задали условия испытаний (эксплуатации двигателя): температуру воздуха, в который подается топливо, соответствующую температурам рабочего заряда дизеля, температуру нагреваемой пластины, соответствующую температурам выбранного элемента в зоне цилиндра дизеля; температуру подаваемого в реактор воздуха, соответствующую температуре поступающего в цилиндры двигателя свежего заряда (наддувочного воздуха); количество подаваемого воздуха.

При проведении испытаний топлива и топливных композиций значения факторов (коды х1, х2, х3, х4), влияющих на процесс образования отложений, задаются и варьируются в цикле в соответствии со значениями, зашифрованными в виде уровней (-1,353; -1; 0; +1; +1,353) (см. матрицу цикла испытаний).

Например, для этапа 1 цикла устанавливают: температуру рабочего заряда дизеля 550°С (x1=+1), температуру нагреваемой пластины 350°С (х2=+1), температуру подаваемого воздуха 110°С (х3=+1), скорость подачи воздуха 35 л/мин. (х4=+1).

Порядок реализации цикла из 17 этапов испытаний: выход на режим в соответствии с матрицей эксперимента; сжигание топлива в заданных условиях; накопление отложений на рабочей поверхности металлической пластины; определение массы отложений по приращению массы металлической пластины после каждого этапа. После завершения цикла испытаний выполняют обработку полученных результатов и рассчитывают числовые значения коэффициентов b: для топлива «Л» они указаны в столбце 2 таблицы 2, для топливной композиции на основе топлива «Л» с депрессорной присадкой Dodiflow-3905 - в столбце 3 таблицы 2, для топливной композиции на основе топлива «Л» с депрессорной присадкой Dodiflow-3905 и промотором горения на основе циклогексилнитрата и олигоорганосилоксана - в столбце 4 таблицы 2.

По полученным данным за цикл испытаний определяют обобщенный показатель М склонности топлива (топливной композиции) к образованию высокотемпературных отложений по формуле:

М=3×b0+b11+b22+b33+b44,

где b0=78,4; b11= -10,0; b22= -37,6; b33=0,0; b44= -9,7, - постоянные величины из таблицы коэффициентов.

М(«Л»)=3×78,4-10,0-37,6-9,7=177,9.

После завершения 17 этапов цикла для топливной композиции на основе топлива «Л» с депрессорной присадкой Dodiflow-3905 получены значения коэффициентов (столбец 3 таблица 2), на основании которых рассчитан обобщенный показатель склонности к образованию высокотемпературных отложений топливной композиции на основе топлива «Л» с депрессорной присадкой Dodiflow-3905:

М(«Л» + Dodiflow-3905)=3×110,3-14,3-55,3-16,5=244,8.

Аналогично получены значения коэффициентов (столбец 4 таблица 2) и обобщенный показатель склонности к образованию высокотемпературных отложений топливной композиции на основе топлива «Л» с депрессорной присадкой Dodiflow-3905 и промотором горения на основе циклогексилнитрата и олигоорганосилоксана:

М(«Л» + Dodiflow-3905 + промотор горения)=3×50,3-6,6-22,7-8,3+5,1=118,4.

Сводные данные по склонности к образованию высокотемпературных отложений топлива «Л» и топливных композиций на его основе по результатам испытаний представлены в таблице 3.

Анализ полученных значений показателя М топлива «Л» и топливных композиций (таблица 3) показал, что депрессорная присадка Dodiflow-3905 в целом значительно (на 38%) увеличивает потенциальную способность топлива к образованию высокотемпературных отложений, при этом в отдельных узких областях максимальных значений определяющих факторов депрессорные присадки оказывают положительное воздействие по снижению склонности топлив к образованию отложений.

Качественно этот вывод соответствует результатам, испытаний, полученных на двигателе Д-21А (Научно-технический отчет о НИР 3.95.12 №3362, ДСП. - М: 25 ГосНИИ МО РФ, 1997), и результатам полигонных испытаний топлив (Научно-технический отчет о НИР 3.95.12 №3380, ДСП. - М.: 25 ГосНИИ МО РФ, 1998).

Введение в топливо наряду с депрессорной присадкой (Dodiflow-3905) промотора горения (циклогексилнитрата и олигоорганосилоксана) не только обеспечило подавление негативного воздействия депрессорной присадки, но и позволило снизить склонность топливной композиции к образованию высокотемпературных отложений по сравнению с базовым топливом (на 33%). С учетом полученных результатов, рекомендовать топливную композицию к применению в технике возможно только в том случае, если по предлагаемому способу прошедшая испытания топливная композиция будет иметь значения показателя М не выше значения, полученного для топлива «Л», т.е. в данном примере не выше 177,9.

Таким образом, предлагаемый способ позволяет установить, что влияние различных химических веществ, входящих в состав присадок, и определяющих факторов (х1, x2, x3, х4) условий сгорания в двигателе на склонность топлив к образованию высокотемпературных отложений проявляется неоднозначно. Масса отложений, полученная в одних конкретных условиях, не может являться единственным достаточным показателем для характеристики требований по склонности топлив и топлив с присадками к образованию отложений в условиях двигателя. «Точечные» оценки свойств, получаемые известным способом-прототипом (температура рабочего заряда двигателя 500°С (x1=0), температура нагреваемой пластины 300°С (х2=0), температура подаваемого воздуха 70°С (х3=0), скорость подачи воздуха 25 л/мин. (х4=0)), могут быть использованы, в лучшем случае, лишь для сравнения присадок внутри одного ряда химических соединений.

Полученный по новому способу вывод о влиянии депрессорных присадок на количество отложений (повышение уровня отложений топлив) в целом совпадает с известными в химмотологии закономерностями (3 - с. 170).

Заявляемый способ позволил обосновать необходимость применения промоторов горения в топливах с депрессорными присадками, что обеспечивает существенное уменьшение склонности таких топлив к образованию высокотемпературных отложений (уменьшение показателя М в приведенном примере с 244,8 до 118,4).

При возникновении потребности в получении информации о прогнозируемом количестве высокотемпературных отложений топлива в условиях, соответствующих межуровневым значениям факторов (например, между уровнями «+1» и «0»), массу отложений (m) рассчитывают по формуле:

m=b0+b1x'1+b2x'2+b3x'3+b4x'4+b12x'1x'2+b13x'1x'3+b14x'1x'4+b23x'2х'3+b24x'2x'4+b34x'3x'4+b11x'12+b22x'22+b33x'32+b44x'42,

где

x'1, x'2, x'3, x'4 - межуровневое значение кода факторов (между «-1,353» и «+1,353» из матрицы цикла);

b0, b1, b2, b3, b4, b12, b13, b14, b23, b24, b34, b11, b22, b33, b44 - числовые значения коэффициентов зависимости массы отложений на пластине от определенной совокупности факторов условий (по таблице коэффициентов).

Например, требуется определить массу отложений (m) топлива «Л» при следующих условиях испытаний: температура рабочего заряда двигателя 540°С, температура деталей в зоне цилиндра двигателя 288°С, температура подаваемого воздуха 90°С, скорость подачи воздуха 20 л/мин.

Это соответствует следующим значениям уровней факторов условий процесса образования отложений: х'1=0,8; х'2=-0,25; х'3=0,5; х'4=-0,5.

При этом массу отложений (m) рассчитывают по формуле:

m=b0+b1x'1+b2x'2+b3x'3+b4x'4+b12x'1x'2+b13x'1x'3+b14x'1x'4+b23x'2x'3+b24x'2x'4+b34x'3x'4+b11x'12+b22x'22+b33x'32+b44x'42.

Используя числовые значения коэффициентов b из таблицы 2, получим:

m=78,4-13,7×х'1+0,0×x'2+0,0×x'3-7,6×x'4+0,0×x'1x'2+0,0×х'1x'3+0,0×х'1x'4+13,8×х'2х'3+0,0×х'2х'4+0,0×х'3х'4-10,0×x'12-37,6×x'22+0,0×x'32-9,7×x'42.

Подставляя в полученное выражение фактические значения кодов х'1, х'2, х'3, х'4 условий испытаний (х'1=0,8; х'2=-0,25; х'3=0,5; х'4=-0,5), и, округляя до первого знака после запятой, получим:

m=78,4-13,7×x'1-7,6×x'4+13,8×x'2х'3-10,0×x'12-37,6×x'22-9,7×x'42=78,4-13,7×0,8-7,6×(-0,5)+13,8×(-0,25)×0,5-10,0×0,82-37,6×(-0,25)2-9,7×(-0,5)2=78,4-11,0+3,8-1,7-6,4-2,4-2,4=58,3.

Приведенные расчеты показали, что масса высокотемпературных отложений топлива «Л» при температурах рабочего заряда двигателя 540°С, деталей цилиндро-поршневой группы 288°С, воздуха 90°С и скорости подачи воздуха 20 л/мин. составит 58,3×10-7 кг.

Таким образом, заявленная совокупность существенных признаков нового способа отвечает требованиям патентоспособности, т.к. она промышленно применима, ее применение позволит получить новые высокоэффективные топлива и топливные композиции для различных двигателей, а также обеспечить подбор оптимальных по свойствам топлив и топливных композиций для надежной эксплуатации двигателей определенной конструкции в заданных условиях.

Применение изобретения позволит повысить информативность результатов оценки склонности моторных топлив к образованию высокотемпературных отложений, т.к. при оценке используются режимные параметры эксплуатации двигателя, приближенные к реальным условиям, а по прототипу реализуются условия только в одной «точке», соответствующей в матрице испытаний этапу 17.

Изобретение не ограничивается рассматриваемой областью и может быть широко распространено на все группы топлив для всех типов двигателей внутреннего сгорания с подходом построения матрицы, включающей совокупность режимов испытаний, с увеличением количества шифров и кодов.

Способ оценки склонности моторных топлив к образованию высокотемпературных отложений, включающий подачу топлива в капельножидком состоянии при атмосферном давлении в воздух, нагретый до температуры рабочего заряда двигателя, с интервалом, равным времени свободного падения капли, в течение которого происходит нагрев, испарение, воспламенение, горение и термоокислительное превращение капли топлива, последующее измерение массы отложений на выполненной из каталитически активного материала нагреваемой пластине, установленной под углом 15-45° к горизонтальной поверхности, отличающийся тем, что задают факторы условий процесса образования отложений: температуру рабочего заряда двигателя в интервале 432-568°С, температуру нагреваемой пластины в интервале 232-368°С, температуру подаваемого воздуха в интервале 16-124°С, скорость подачи воздуха в интервале 12-38 л/мин, которые кодируют в виде x1, х2, х3, х4 соответственно, шифруют значения параметров как «+1,353» - верхний, «+1», «-1» - промежуточные, «0» - средний, и «-1,353» - нижний уровни, относя к «+1,353» максимальные значения х1, х2, х3, х4, к «-1,353» - минимальные значения, а к «0» - средние значения, задавая шаги изменения от «+1» до «0» и от «0» до «-1» для x1 и х2 равными 50°С, для х3 и х4 равными 40°С и 10 л/мин соответственно, формируют из 17 этапов цикл испытаний как необходимую и минимально достаточную совокупность режимов испытаний в виде матрицы:

после каждого этапа цикла испытания топлива фиксируют массу отложений на пластине, по завершении цикла испытаний обобщенный показатель Мисп(эт) склонности испытуемого топлива к образованию высокотемпературных отложений вычисляют по формуле:

Мисп(эт)=3b0+b11+b22+b33+b44,

где

3 - постоянный коэффициент (получен экспериментально);

b0, b11, b22, b33, b44 - коэффициенты, полученные из экспериментально определенной массы отложений на пластине после каждого этапа цикла испытания топлива, отражающие средневзвешенный (b0) и индивидуальный квадратичный (b11, b22, b33, b44) уровни влияния факторов условий процесса образования отложений, рассчитанные с использованием четырех закодированных в виде х1, х2, х3, х4 факторов условий процесса образования отложений, значения каждого из которых варьируют на пяти уровнях, зашифрованных в виде «+1,353» - верхний, «+1», «-1» - промежуточные, «0» - средний, «-1,353» - нижний, при значении обобщенного показателя Мисп склонности испытуемого топлива к образованию высокотемпературных отложений меньше значения Мэт, полученного для топлива, принятого за эталон и пошедшего идентичный цикл испытаний, рекомендуют топливо к применению в конкретном двигателе.