Способ формирования шихты для получения металлургического кокса с заданным показателем горячей прочности csr

Иллюстрации

Показать всеИзобретение относится к коксохимической промышленности и может быть использовано для подбора угольных шихт для коксования. Для угольных концентратов проводят индивидуальные коксования в лабораторных условиях. Основным показателем, определяемым в полученных пробах кокса, является «горячая» прочность CSR. Формирование шихты происходит на основе полученных данных о «горячей» прочности кокса, полученного из отдельных угольных концентратов. При формировании шихты учитывается потребность доменного передела в заданном диапазоне прочностных характеристик металлургического кокса. Значения теоретических и производственных показателей рассчитывают через коэффициенты приведения по линейным зависимостям. Соотношение компонентов шихте корректируют в зависимости от значения разности между заданным и расчетным показателями горячей прочности CSR. Изобретение позволяет подобрать лучшее соотношение поступающих на коксование углей и оптимизировать шихту с получением заданного показателя горячей прочности CSR кокса для доменного производства. 2 ил., 2 табл.

Реферат

Изобретение относится к области химической технологии твердого топлива и может быть использовано в коксохимическом производстве для подбора угольных шихт для коксования при получении металлургического кокса.

Кокс в доменной печи выполняет несколько функций. Тепловая и химическая функции кокса частично могут быть реализованы за счет различных технологических решений, например за счет вдувания пылеугольного топлива. Функция создания газопроницаемого каркаса выполняется исключительно коксом и зависит от его прочностных характеристик. Принимались различные попытки формирования шихты для получения кокса с заданными прочностными характеристиками.

Известен способ формирования шихты для производства металлургического кокса с заданным уровнем характеристик горячей и холодной прочности кокса путем введения нефтяного кокса (патент РФ №2540554, МПК С10В 57/04, опубл. 10.02.2015 г.) или каменноугольной смолы (патент РФ №24598564, МПК С10В 57/04, опубл. 27.08.2012 г.) в смесь углей разного петрографического состава.

Известен также способ подготовки угольной шихты для получения металлургического кокса, включающий отсев и брикетирование пылевидного класса меньше или равного 0,5 мм. Данный способ позволяет повысить плотность угольной загрузки в коксовые печи, получить кокс с улучшенными показателями горячей прочности CSR (патент РФ №2550874, МПК С10В 57/08, опубл. 20.05.2015 г.).

Существенным недостатком данных способов является увеличение себестоимости кокса и необходимость специальных технологических мероприятий в процессе подготовки шихты к коксованию.

Наиболее близкий к предложенному является способ формирования шихты для получения металлургического кокса, основанный на объединении поступающих на предприятие угольных концентратов в шахто-группы в зависимости от показателя отражения витринита (Ro, %), выхода летучих веществ (Vdaf, %) и толщины пластического слоя (У, мм). В способе определяют оптимальный состав шихты из расчета ожидаемой холодной прочности кокса (патент РФ №2461602, МПК С10В 57/04, опубл. 20.09.2012 г.).

Мировая и отечественная практика показывают, что холодная прочность кокса М40 (М25) и истираемость М10 не в полной мере отражают свойства кокса и его поведение в процессе доменной плавки. Эффективность кокса в доменном процессе в значительной степени зависит от его реакционной способности CRI (coke reactivity index) и горячей прочности CSR (соке strength after reaction). Эти показатели влияют на ход доменной плавки, распределение температур и газовых потоков в печи, а как следствие, на степень использования газа и удельный расход восстановителя, кроме того, характеризуют прочность коксовой насадки в нижней части печи. Существенными недостатками данного способа формирования шихты для получения металлургического кокса являются: отсутствие возможности оценивать поступающие концентраты с точки зрения их влияния на горячую прочность кокса и отсутствие сформулированного критерия для сравнения и выбора оптимальной шихты с точки зрения получения заданных параметров по горячей прочности.

Задачей изобретения является разработка способа, позволяющего подобрать оптимальное соотношение поступающих угольных концентратов (использовать любой набор) с получением заданного показателя горячей прочности CSR кокса для доменного производства. При этом минимизировать затраты на проведение дорогостоящих полупромышленных и промышленных экспериментальных коксований.

Поставленная задача решается тем, что в способе формирования шихты для получения металлургического кокса с заданным показателем горячей прочности CSR, включающем использование компонентов шихты из различных типов углей, составляющих шахто-группы и условно пригодное сырье, при формировании шихты используют заданные показатели горячей прочности CSR металлургического кокса и показатели горячей прочности CSR каждого из компонентов шихты, полученные после индивидуального коксования каждого компонента, при этом долю компонентов в шихте корректируют в зависимости от значения разности между заданным и расчетным показателями горячей прочности CSR, определяемого по формуле:

, где

η - разность между заданным и расчетным показателями горячей прочности CSR, %;

CSRз - заданный показатель горячей прочности металлургического кокса, %;

k1=-0,02÷0,02 - эмпирический коэффициент;

k2=0,9÷1,2 - коэффициент пропорциональности;

CSRi - горячая прочность кокса, полученного для i-го компонента шихты, %;

ci - доля i-го компонента в шихте для получения металлургического кокса;

n - количество компонентов шихты,

корректировку соотношения компонентов шихты осуществляют при величине разности между заданным и расчетным показателями горячей прочности CSR более 2,0%.

Сущность заявленного технического решения.

Для угольных концентратов, составляющих сырьевую базу, проводят индивидуальные коксования на установке для лабораторного коксования и на основании полученных данных подбирают их долю в шихте для получения заданной характеристики горячей прочности кокса CSR.

Установка для лабораторного коксования предназначена для изготовления проб кокса как из угольных концентратов, так из угольных смесей. Параметры пробы кокса, полученной на лабораторной установке, соответствуют параметрам кокса, выходящего из коксовой батареи. Изготовленного таким способом кокса достаточно для полного комплекса исследований, применяемых для оценки качества кокса, полученного из потока. Основным показателем, определяемым в полученных пробах кокса, является горячая прочность CSR.

Формирование шихты производят на основе полученных данных о горячей прочности кокса, полученного из отдельных угольных концентратов, и на основании аддитивности данных показателей. При формировании шихты учитывают потребность доменного передела в заданном диапазоне прочностных характеристик металлургического кокса. Значения расчетных показателей горячей прочности рассчитывают через коэффициенты приведения по линейным зависимостям:

, где

CSRp - расчетный показатель горячей прочности металлургического кокса, %;

k1=-0,02÷0,02 - эмпирический коэффициент;

k2=0,9÷1,2 - коэффициент пропорциональности;

CSRi - горячая прочность кокса, полученного для i-го компонента шихты, %;

ci - доля i-го компонента в шихте для получения металлургического кокса;

n - количество компонентов шихты.

Долю компонентов в шихте корректируют в зависимости от значения разности между заданным (CSRз) и расчетным показателями горячей прочности (CSRp), определяемого по формуле:

η=СSRз-CSRp, где

η - разность между заданным и расчетным показателями горячей прочности CSR, %;

CSRз - заданный показатель горячей прочности металлургического кокса, %;

CSRp - расчетный показатель горячей прочности металлургического кокса, %;

В итоге окончательная формула расчета принимает следующий вид:

Данные, полученные в лабораторных условиях, распространяют на фактическое производство через коэффициенты адаптации k1 и k2. Установленные эмпирическим путем линейные зависимости позволяют привести параметры пробы кокса, полученной на лабораторной установке, к параметрам кокса, выходящего из коксовой батареи.

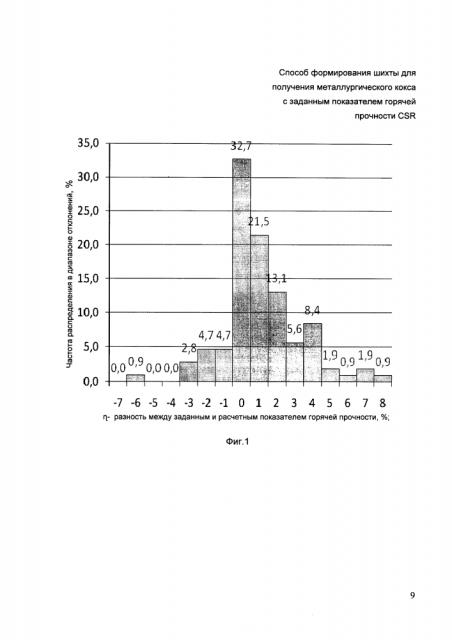

На фиг. 1 приведена диаграмма зависимости частоты распределения в диапазоне отклонений заданных показателей горячей прочности кокса от разности между заданным и расчетным показателями горячей прочности. На фиг. 2 приведена зависимость между расчетными и заданными показателями горячей прочности CSR.

Для реализации предложенного способа формирования шихты в производственном процессе оценили отклонения ежесменных заданных показателей горячей прочности кокса от расчетных показателей по шихтовой карте (фиг. 1). Практическим путем установлено, что порядка 77% всех полученных данных находятся в диапазоне ±2%.

В соответствии с фиг. 2 установлена тесная корреляционная связь между заданными и расчетными показателями горячей прочности кокса.

Пример реализации способа.

В таблице 1 приведены данные по величине горячей прочности CSR, определенной для проб кокса, полученных в результате индивидуального лабораторного коксования проб угольных концентратов различных поставщиков, составляющих сырьевую базу, долю участия данных поставщиков в производственной шихте для коксования, расчетное и заданное значения показателя горячей прочности CSR для кокса, полученного промышленным способом из шихты, с долевым участием поставщиков в соответствии с шихтовыми картами №№1, 2.

Как видно из таблицы 1, расчетный показатель горячей прочности CSRp и заданный показатель горячей прочности CSRз для условий производства отличаются не более чем на 2%.

Например, требуется из имеющейся сырьевой базы подобрать варианты шихтовых карт получения кокса с заданным показателем горячей прочности CSRз>56,5%.

В таблице 2 приведены варианты шихтовых карт с данными по долевому участию поставщиков.

Пример расчета для варианта шихтовой карты №1 согласно математической формуле, приведенной в формуле изобретения:

η=56,5-[-0,01+1,2*(28,3*0,05+45,4*0,65+62,3*0,05+50,8*0+40,2*0,2+60,4*0,05)/100%]*100=56,5-53,12=3,38%, где

CSRз=56,5%,

k1=-0,01,

k2=1,2,

CSRi - горячие прочности проб кокса, полученных соответственно от поставщиков №1, 2, 3, 7, 9 (таблица 2),

ci - доля компонентов в шихте, полученных от поставщиков №1, 2, 3, 7, 9 (таблица 2),

n - количество компонентов шихты - №1, 2, 3, 7, 9 (таблица 2).

Как видно из таблицы 2 и из примера, η=3,38% >2%, это значит, что вариант шихтовой карты №1 не подходит заданному показателю, поэтому меняли долю участия концентратов. Концентрат поставщика №7 имеет низкую горячую прочность, и его выводили из шихты, при этом увеличивали долю концентрата от поставщика №9 и дополнительно вводили концентрат от поставщика №6, увеличивая при этом долю концентрата от поставщика №3, уменьшив долю концентрата от поставщика №2. Таким образом, для достижения заданного показателя горячей прочности производят корректировку соотношения компонентов шихты при величине разности между заданным и расчетным показателями горячей прочности CSR более 2,0% путем снижения доли участия углей с низкими показателями горячей прочности CSRi, полученными в результате индивидуального лабораторного коксования угольного концентрата, и повышения доли участия углей с высокими показателями горячей прочности CSRi, полученными в результате индивидуального лабораторного коксования угольного концентрата.

Для вариантов №2 и №3 повторяли расчет η аналогично приведенному выше до достижения условия, когда оба варианта соответствуют заданному показателю горячей прочности CSRз>56,5% и η<2%.

Для выбора одного из вариантов (2 или 3) производили экономическую оценку вариантов шихтовых карт и выбирали наиболее приемлемый с точки зрения закупочной стоимости шихты.

Заявленный способ составления шихты позволяет подобрать лучшее соотношение поступающих на коксование углей и оптимизировать шихту с получением заданного показателя горячей прочности CSRз металлургического кокса для доменного производства. Реализация данного способа позволила получать кокс с показателем горячей прочности CSR 48-60%, что близко к оптимальным значениям и в среднем соответствует требованиям к характеристикам кокса на заводах России.

Способ формирования шихты для получения металлургического кокса с заданным показателем горячей прочности CSR, включающий использование компонентов шихты из различных типов углей, составляющих шихто-группы и условно пригодное сырье, отличающийся тем, что при формировании шихты используют заданные показатели горячей прочности CSR металлургического кокса и показатели горячей прочности CSR каждого из компонентов шихты, полученные после индивидуального коксования каждого компонента, при этом долю компонентов в шихте корректируют в зависимости от значения разности между заданным и расчетным показателями горячей прочности CSR, определяемого по формуле:

, где

η - разность между заданным и расчетным показателями горячей прочности CSR, %;

CSRз - заданный показатель горячей прочности металлургического кокса, %;

k1=-0,02÷0,02 - эмпирический коэффициент;

k2=0,9÷1,2 - коэффициент пропорциональности;

CSRi - горячая прочность кокса, полученного для i-го компонента шихты, %;

ci - доля i-го компонента в шихте для получения металлургического кокса;

n - количество компонентов шихты,

корректировку соотношения компонентов шихты осуществляют при величине разности между заданным и расчетным показателями горячей прочности CSR более 2,0%.