Способ нанесения покрытия на легкосплавные колесные диски

Иллюстрации

Показать всеИзобретение относится к способу нанесения покрытия на легкосплавные колесные диски, покрывным массам для применения в этом способе, а также получаемым таким образом легкосплавным дискам с покрытием. Способ нанесения покрытия на легкосплавные колесные диски производят с по меньшей мере тремя слоями, включающими слой грунтовки, слой основного лака и слой прозрачного лака. Каждый из слоев представляет собой слой различных покрывных масс. Слой грунтовки имеет два слоя, причем первый слой расположен непосредственно на субстрате, а второй слой расположен на первом слое. Способ включает обеспечение субстрата, включающего прошедшую механическую обработку заготовку легкосплавного диска из алюминиевого литейного сплава. Кроме того, способ включает нанесение слоя грунтовки непосредственно на субстрат. Слой грунтовки содержит по меньшей мере одну отверждаемую под воздействием излучения покрывную массу с кислотным числом от 10 до 120 мг КОН/г. Способ также включает нанесение второго слоя грунтовки, нанесение основного лака и нанесение слоя прозрачного лака на внешнюю сторону легкосплавных дисков. Слой прозрачного лака включает отверждаемый под воздействием излучения слой бесцветного лака, имеющий по меньшей мере 1 моль способных к радикальной полимеризации реактивных групп с двойными связями на килограмм покрывной массы. Затем проводят отверждение слоев различных покрывных масс с помощью излучения. Техническим результатом изобретения является снижение потребности в энергии и/или времени на сушку, пленкообразование и/или отверждение и/или сокращение применения летучих органических соединений. 7 з.п. ф-лы, 4 пр.

Реферат

Настоящее изобретение касается способа нанесения покрытия на легкосплавные колесные диски, покрывных масс для применения в этом способе, а также получаемых таким образом легкосплавных дисков с покрытием.

Обычно легкосплавные диски для лакировки покрывают порошкообразными лаками в целях грунтовки, причем лаки наносят в виде порошков, сушат, для образования пленки - расплавляют при повышенной температуре, а затем отверждают.

Недостаток такого способа лакирования, с одной стороны, состоит в том, что для сушки и расплавления требуется затратить много времени, в случае непрерывного способа, а следовательно конвейерной линии, что уменьшает продолжительность цикла лакировки или соответственно при непрерывной работе удлиняет путь перемещения.

С другой стороны, сушка, расплавление и отжиг слоя порошкообразного лака, имеющего, как правило, толщину лишь в доли миллиметра, требуют нагрева в печи всего корпуса диска. Следовательно, на эту процедуру тратится значительно больше энергии, чем необходимо собственно для слоя порошкообразного лака как такового. Кроме того, высокая термическая нагрузка отрицательно сказывается на механической прочности (структуре металла), что может проявиться в образовании пор или даже микротрещин в корпусе диска, причем такие корпуса дисков приходится отделять в брак.

На порошковую грунтовку лака наносят с помощью органического растворителя дальнейшие слои лака (обычно основной лак и прозрачный лак), содержащего растворитель. При их сушке этот растворитель высвобождается из слоя лака, результатом чего является эмиссия летучих органических соединений (ЛОС), и что требует множества мероприятий по охране труда и окружающей среды.

Соответственно, задача настоящего изобретения состояла в том, чтобы представить способ нанесения покрытия на легкосплавные колесные диски, при реализации которого можно снизить потребность в энергии и/или времени на сушку, пленкообразование и/или отверждение и/или сократить применение летучих органических соединений.

Задачу решают посредством способа нанесения покрытия на легкосплавные колесные диски, при реализации которого прошедшую механическую обработку заготовку легкосплавного диска, состоящую из алюминиевого сплава, покрывают по меньшей мере тремя слоями, включая грунтовку (А), базовый лак (В) и прозрачный лак (С), которые в каждом случае представляют собой различные составы для нанесения покрытия, причем грунтовка (А) включает в себя по меньшей мере одну отверждаемую под воздействием излучения массу для нанесения покрытия с кислотным числом согласно DIN EN ISO 3682 (потенциометрически), составляющим от 10 до 120 мг КОН/г, которую наносят непосредственно на субстрат, и причем на внешнюю поверхность легкосплавных дисков наносят слой отверждаемого под воздействием излучения прозрачного лака с плотностью двойных связей реактивных групп, пригодных к радикальной полимеризации, на массу состава для нанесения покрытия, составляющей по меньшей мере 1 моль/кг, и этот состав для нанесения покрытия отверждают излучением.

Отверждение покрывной массы посредством излучения согласно изобретению позволяет существенно сократить затраты времени на отверждение в сравнении с обжигом. Далее достаточно лишь вызвать отверждение покрывной массы посредством излучения, так что отпадают энергозатраты на разогрев всего корпуса диска в обычном способе, а также термическая нагрузка.

Легкосплавные субстраты, как правило, представляют собой литьевые алюминиевые сплавы, которые помимо алюминия как главного компонента содержат дополнительно некоторые количества кремния, небольшие количества (как правило, существенно менее 1% масс.), например, магния, титана и/или железа, а также не более чем следовые количества (как правило, существенно менее 0,1% масс.) остальных компонентов, например, стронция, марганца, цинка, олова, меди, никеля, бора, кальция, натрия и/или фосфора.

Речь при этом предпочтительно идет о литьевых алюминиевых сплавах с содержанием кремния не более чем 15% масс., особо предпочтительно от 5 до 15 и крайне предпочтительно от 5 до 13% масс. В отдельных случаях допустимы, хотя и менее предпочтительны, кованые сплавы алюминия с содержанием кремния ниже 5% масс.

Также предпочтительны литые алюминиевые сплавы с содержанием меди ниже 0,1, особо предпочтительно ниже 0,05, а крайне предпочтительно ниже 0,03% масс.

После литья, как правило, заготовки освобождают от возможных выступающих швов и наплывов и подготавливают для посадки механически, то есть, сверлят отверстия для болтов крепления колеса (отверстия по окружности) и ступицы (поверхность прилегания оси), обтачивают основание диска и центруют диск.

Затем поверхность, как правило, снабжают конверсионным покрытием, предпочтительно - подвергают поверхность цинк-фосфатированию или осаждению диоксида циркония, или же обрабатывают комплексами хрома VI, хрома III или титана. Также возможны конверсионные покрытия, которые не содержат токсичных тяжелых металлов; содержат, например, органические силановые полимеры, например, как это описано в германском патенте DE 102009001372 А1.

Заготовки, обработанные, например, таким образом, можно применять при реализации способа согласно изобретению. При этом предпочтительно по меньшей мере частично закрыть высверленные по окружности отверстия, чтобы те места дисков, к которым прилегают болты для крепления колес, оставались нелакированными.

В предпочтительной форме исполнения прошедшие механическую обработку заготовки покрывают по меньшей мере тремя слоями в каждом случае различных покрывных масс.

В случае трех слоев они берут на себя функции грунтовки (А), основного лака (В) и прозрачного лака (С), и их наносят в этой последовательности, причем каждый из этих слоев можно наносить однократно или многократно, а массы для нанесения покрытия в каждом слое могут быть одинаковыми или различными. Между отдельными процедурами нанесения слои можно частично или полностью отверждать; в каждом случае, однако, может оказаться достаточным только просушить и провести не более чем частичное отверждение, а полное отверждение лишь в самом конце. Возможно нанесение слоя покрывной массы на не прошедший сушку и отверждение нижележащий слой.

В предпочтительной форме исполнения настоящего изобретения по меньшей мере расположенный снаружи слой прозрачного лака представляет собой отверждаемую под воздействием излучения покрывную массу с пригодными к радикальной полимеризации реактивными группами.

Еще в одной предпочтительной форме исполнения настоящего изобретения грунтовка по меньшей мере частично, предпочтительно полностью, представляет собой отверждаемую под воздействием излучения покрывную массу с пригодными к радикальной полимеризации реактивными группами.

В особо предпочтительной форме исполнения настоящего изобретения легкосплавный диск покрывают по меньшей мере двумя различными пригодными к отверждению под воздействием излучения покрывными массами с пригодными к радикальной полимеризации реактивными группами, причем крайне предпочтительно, чтобы грунтовка и слой прозрачного лака представляли собой по меньшей мере частично, предпочтительно - полностью, отверждаемые под воздействием излучения покрывные массы.

Еще в одной особо предпочтительной форме исполнения настоящего изобретения как грунтовка, так и основной лак и прозрачный лак представляют собой отверждаемые под воздействием излучения покрывные массы.

Грунтовка (А)

Слой грунтовки предпочтительно покрывает весь диск за исключением прилегающей поверхности и высверленных по окружности отверстий, имея целью обеспечить защиту от коррозии и/или антигравийную защиту.

У грунтовки (А) толщина сухого слоя, как правило, составляет от 100 до 200 мкм, предпочтительно от 120 до 180 мкм, и она в свою очередь состоит по меньшей мере из одного слоя, предпочтительно из одного - четырех, особо предпочтительно из двух или трех, а крайне предпочтительно из трех слоев (А1)-(A3), в каждом случае имеющих толщину от 20 до 100 мкм, предпочтительно от 50 до 70 мкм.

В качестве примера описана грунтовка (А) с двумя-тремя слоями (А1), (А2) и (A3):

Связующие агенты в покрывных массах для этих слоев в предпочтительной форме исполнения представляют собой таковые, которые могут полностью затвердевать под воздействием излучения и не содержат существенных частей органических растворителей.

Покрывная масса для слоя (А1) предпочтительно представляет собой отверждаемую под воздействием излучения покрывную массу, содержащую

(А1а) по меньшей мере пригодный к отверждению под воздействием излучения связующий агент, предпочтительно выбранный из группы, состоящей из алифатических уретан(мет)акрилатов, ароматических уретан(мет)-акрилатов и эпокси(мет)акрилатов,

(A1b) по меньшей мере один реакционноспособный разбавитель и

(А1с) предпочтительно по меньшей мере один пигмент, защищающий от коррозии, и/или ингибитор коррозии.

В предпочтительной форме исполнения у покрывной массы для слоя (А1) кислотное число согласно DIN EN ISO 3682 (потенциометрически) составляет по меньшей мере 20 мг КОН/г, особо предпочтительно по меньшей мере 40 мг КОН/г. Кислотное число предпочтительно составляет не более чем 100 мг КОН/г, особо предпочтительно не более чем 80 мг КОН/г, а крайне предпочтительно не более чем 70 мг КОН/г.

Это предпочтительное кислотное число позволяет улучшить сцепление слоя (А1) с легкосплавной поверхностью. При этом неважно, обусловлено ли кислотное число компонентом (А1а) и/или (A1b). При этом в качестве кислотных групп предпочтительны карбоксигруппы, группы фосфорной кислоты и фосфоновой кислоты, предпочтительны группы фосфорной кислоты и карбоксигруппы.

Еще в одной предпочтительной форме исполнения покрывная масса для слоя (А1) обладает вязкостью при температуре нанесения согласно DIN EN ISO 3219 (система "конус-пластина", снижение скорости 100 с-1) в 60-1000 мПа⋅с, предпочтительно в 100-300 мПа⋅с.

Задача слоя (А1) состоит в том, чтобы обеспечить сцепление покрытий с легкосплавным субстратом, обеспечить защиту от коррозии, а посредством эластичности - антигравийную защиту.

Покрывная масса для слоя (А2) может иметь такое же строение, как и для слоя (А1), предпочтительно, однако, можно не обращать внимание на какое-либо конкретное кислотное число, поскольку сцепление слоя (А2) непосредственно с легкосплавным субстратом более не требуется, а только промежуточная адгезия между слоями (А1) и (A3) (если наносят третий слой грунтовки).

Таким образом, покрывная масса для слоя (А2) предпочтительно представляет собой отверждаемую под воздействием излучения покрывную массу, содержащую (А2а) по меньшей мере один связующий агент, выбранный из группы, состоящей из алифатических уретан(мет)акрилатов, ароматических уретан(мет)акрилатов и эпокси(мет)акрилатов, (A2b) по меньшей мере один реакционноспособный разбавитель (А2 с) предпочтительно по меньшей мере защищающий от коррозии пигмент и/или ингибитор коррозии.

Поскольку слои грунтовки (А) в предпочтительной форме исполнения наносят на всю поверхность диска, то есть как на видимую, так и на внутреннюю сторону, а слои (В) и (С), однако, только на видимую сторону, грунтовка представляет собой единственное покрытие на внутренней стороне диска.

Вследствие этого слой (А2) или (A3) грунтовки (А) представляет собой единственный для внутренней стороны дисков защитный слой против воздействия, например, масла, бензина, тормозной жидкости или средств для очистки дисков и должен обладать соответствующей этому устойчивостью к воздействию химикатов, как это обычно определяется в Правилах VDA Richtlinie 621-415.

Предпочтительно покрывная масса для слоя (A3) может иметь следующее строение:

(А3а) по меньшей мере один связующий агент, выбранный из группы, состоящей из эпокси(мет)акрилатов, сложных поли-эфир(мет)акрилатов или уретан(мет)акрилатов, и

(A3b) по меньшей мере один реакционноспособный разбавитель.

В предпочтительной форме исполнения некоторые из этих слоев или все они можно после нанесения частично подвергнуть отверждению, так чтобы следующий слой наносился на не полностью затвердевший и соответственно при необходимости слегка клейкий подлежащий слой. Это обладает тем преимуществом, что улучшается сцепление между отдельными слоями.

Основной лак (В)

В слое основного лака (В) как красящем слое находятся по меньшей мере один пигмент и/или металлические чешуйки, которые отвечают за внешний вид.

Покрывная масса для основного лака может в одной из форм исполнения настоящего изобретения представлять собой не отверждаемую под воздействием излучения однокомпонентную или двухкомпонентную, предпочтительно - двухкомпонентную покрывную массу на основе растворителей или водной основе, предпочтительно на водной основе.

В другой форме исполнения настоящего изобретения это может быть отверждаемая под воздействием излучения покрывная масса на водной основе.

Предпочтительно, чтобы это была двухкомпонентная покрывная масса на водной основе.

Значимый признак покрывной массы - это содержание твердых веществ от 20 до 80% масс., предпочтительно от 25 до 60, а особо предпочтительно от 30 до 50% масс., относительно нелетучих частей связующего агента, пигмента и при необходимости добавок.

В предпочтительной форме исполнения настоящего изобретения покрывную массу, о которой идет речь, после нанесения по существу сушат, причем отверждение, в особенности полное отверждение, не является обязательным, хотя провести его можно.

Предпочтительные двухкомпонентные полиуретановые покрывные массы на водной основе представляют собой такие покрывные массы, содержащие по меньшей мере один изоцианат, как это, например, описано в международной заявке WO 2011/061314, начиная со страницы 5, строки 29 и до страницы 11, строки 21, и по меньшей мере один полиольный компонент, как это описано, например, в международной заявке WO 2011/061314, начиная со страницы 12, строки 14 и до страницы 17, строки 31, что в каждом случае является составной частью настоящей заявки посредством ссылки. Пригодности полиизоцианатного компонента к эмульгации в воде можно добиться добавлением внешних эмульгаторов, то есть таких, которые по существу не реагируют с полиизоцианатным компонентом, или же с помощью встроенных эмульгаторов, то есть соединений, которые несут как гидрофильные неионные, анионные или катионные группы, так и по меньшей мере одну группу, способную реагировать с изоцианатом.

Неионные группы - это часто простые эфиры полиалкиленоксидов, предпочтительно эфиры полиэтиленоксида, анионные группы могут представлять собой, например, карбоксилатные, сульфонатные, фосфонатные или фосфатные группы, а в качестве примера катионных групп можно назвать аминогруппы.

Предпочтительные однокомпонентные покрывные массы - то ацетобутираты целлюлозы, например, таковые, содержащие среднестатистически от 0,5 до 2,1 ацетильных групп и от 2,3 до 0,6 бутирильных групп на глюкозную единицу, а также дисперсии полиуретана.

Возможны, хотя и менее предпочтительны, также двухкомпонентные полиуретановые покрывные массы на основе растворителей, содержащие по меньшей мере один изоцианат, как это, например, описано в международной заявке WO 2011/061314, начиная со страницы 5, строки 29 и до страницы 11, строки 21, и по меньшей мере один полиольный компонент, как это описано, например, в WO 2011/061314, начиная со страницы 12, строки 14 и до страницы 17, строки 31, что в каждом случае является составной частью настоящей заявки посредством ссылки.

Возможно, хотя и менее предпочтительно, чтобы слой (В) состоял из пригодной к отверждению под воздействием излучения покрывной массы на водной основе, содержащей

(B1) по меньшей мере один пригодный к эмульгированию в воде связующий агент, отверждаемый под воздействием излучения, предпочтительно выбранный из группы, состоящей из алифатических уретан(мет)акрилатов и сложных полиэфир(мет)акрилатов,

(B2) по меньшей мере один реакционноспособный разбавитель,

(B3) по меньшей мере один пигмент и/или пигмент с эффектом, а также

(B4) воду,

причем доля соединений (В1)-(В3) в общем количестве соединений (В1)-(В3) составляет от 20 до 80% масс.

Добиться пригодности связующего агента к эмульгированию в воде можно посредством добавления внешних эмульгаторов, то есть таковых, которые по существу не встроены в связующий агент, или же предпочтительно встроенных эмульгаторов, то есть соединений, которые химически встроены в связующий агент и несут по меньшей мере одну гидрофильную неионную, анионную или катионную группу.

Неионные группы - это часто простые эфиры полиалкиленоксидов, предпочтительно простые эфиры полиэтиленоксида, анионные группы могут представлять собой, например, карбоксилатные, сульфонатные, фосфонатные или фосфатные группы, а в качестве примера катионных групп можно назвать аминогруппы.

Описанные покрывные массы можно однократно или многократно наносить на уже имеющийся слой (А), причем после каждого нанесения требуется сушка, так чтобы растворитель по существу был удален из нанесенного материала. Типичные условия сушки - это, например, от 5 до 60 минут, предпочтительно от 5 до 45, особо предпочтительно от 10 до 30, а в особенности от 10 до 20 минут при температуре от 40 до 120, предпочтительно от 50 до 100, а особо предпочтительно от 60 до 80°С.

При этом нет строгой необходимости нагревать до этой температуры весь диск; может оказаться достаточным проводить сушку в потоке горячего воздуха или посредством ИК-излучателя или излучателя в ближнем ИК-диапазоне (NIR), причем излучением ближнего ИК-диапазона в данном случае называют электромагнитное излучение в диапазоне длин волн от 760 нм до 2,5 мкм, предпочтительно от 900 до 1500 нм.

Возможна также сублимационная сушка, обладающая тем преимуществом, что удаленный растворитель может по меньшей мере частично конденсироваться, что может способствовать снижению эмиссии летучих органических соединений (ЛОС).

Важно, чтобы из содержащегося в покрывной массе растворителя в процессе сушки было удалено по меньшей мере 75% масс., предпочтительно по меньшей мере 80, особо предпочтительно по меньшей мере 85, крайне предпочтительно по меньшей мере 90, а в особенности по меньшей мере 95% масс.

Если при сушке по меньшей мере частично уже происходит отверждение покрывной массы, то это не является недостатком, а вполне желательно. Нет, однако, необходимости проводить полное отверждение нанесенных покрывных масс.

В особой форме исполнения настоящего изобретения диск с покрытием после сушки и отверждения покрывной массы (В), но до нанесения слоя прозрачного лака (С) можно еще раз подвергнут дополнительной механической обработке, для чего с внешней стороны (лицевой стороны) диска можно токарным стачиванием, шлифовкой и/или полировкой удалить покрытие и высвободить металл. Этот блестящий слой металла представляет собой контраст с пигментированным покрытием (В), а на последующем этапе его можно непосредственно покрыть прозрачным лаком (С).

Прозрачный лак (С)

Слой прозрачного лака (С) предпочтительно наносят только на внешнюю (лицевую) сторону диска.

Задача прозрачного лака состоит в сочетании свойств атмосферостой кости, устойчивости к химикатам и стойкости к царапанью.

В предпочтительной форме исполнения настоящего изобретения покрывная масса для этого слоя также полностью представляет собой отверждаемую под воздействием излучения покрывную массу с пригодными к радикальной полимеризации реактивными группами. При необходимости покрывная масса может содержать до 10% масс. по меньшей мере одного растворителя, если он необходим как вспомогательное средство растекания или как компонент, снижающий вязкость.

Задача этого слоя прозрачного лака состоит в том, чтобы обеспечить атмосферостойкость, устойчивость к воздействию химикатов, а также устойчивость к царапинам.

В предпочтительной форме исполнения настоящего изобретения покрывная масса для слоя (С) содержит

(С1) по меньшей мере один отверждаемый под воздействием излучения связующий агент, предпочтительно выбранный из группы, состоящей из алифатических уретан(мет)акрилатов и сложных полиэфир(мет)акрилатов,

(С2) по меньшей мере один реакционноспособный разбавитель,

(С3) при необходимости одну или несколько типичных для лаков добавок, выбранных из группы, которую образуют антиоксиданты, активаторы (ускорители), заполнители, пигменты, красители, антистатические средства, светозащитные средства, загустители, тиксотропные средства, поверхностно-активные вещества, модификаторы вязкости, пластификаторы или хелатизаторы, предпочтительно - выбранных из группы, которую образуют светозащитные средства, вспомогательные агенты, придающие блеск, и вспомогательные средства растекания.

Покрывные массы для слоя (С) имеют плотность двойных связей пригодных к радикальной полимеризации реактивных групп на вес покрывной массы (относительно суммы компонентов (С1) и(С2)) составляющую по меньшей мере 1 моль/кг, предпочтительно по меньшей мере 1,5, особо предпочтительно по меньшей мере 2, крайне предпочтительно по меньшей мере 2,5, а в особенности по меньшей мере 3 моль/кг. Как правило, достаточно плотности двойных связей не более чем 8 моль/кг, предпочтительно не более чем 7, а особо предпочтительно не более чем 6 моль/кг.

В предпочтительной форме исполнения покрывная масса для слоя (С) обладает вязкостью при температуре нанесения согласно DIN EN ISO 3219 (система "конус-пластина", снижение скорости 100 с-1) в 60-1200 мПа⋅с, предпочтительно в 100-300 мПа⋅с. Соответственно этому, рецептуру из компонентов (С1) и (С2), а также при необходимости растворителя как вспомогательного средства растекания (СЗ) этой покрывной массы выбирают так, чтобы достичь указанной вязкости.

Связующие агенты

Отверждаемые под воздействием излучения связующие агенты в покрывных массах можно выбирать, например, из группы, которая состоит из

- сложных полиэфир(мет)акрилатов

- простых полиэфир(мет)акрилатов

- уретан(мет)акрилатов

- эпокси(мет)акрилатов

- (мет)акрилированных полиакрилатов

- меламин(мет)акрилатов или

- карбонат(мет)акрилатов

Сложные полиэфир(мет)акрилаты - это соответствующие сложные эфиры α,β-этиленненасыщенных карбоновых кислот, предпочтительно (мет)акриловой кислоты, особо предпочтительно акриловой кислоты со сложными полиэфирполиолами.

Сложные полиэфиролы известны, например, из Ullmanns Encyklopadie der technischen Chemie, 4. Издание, Том 19, стр. 62-65. Предпочтительно применяют сложные полиэфирполиолы, которые получают реакцией двухатомных спиртов с двухосновными карбоновыми кислотами. Вместо свободных поликарбоновых кислот для синтеза сложных полиэфирполиолов можно также применять соответствующие ангидриды поликарбоновых кислот, или соответствующие сложные эфиры поликарбоновых кислот с низшими спиртами, или же их смеси. Поликарбоновые кислоты могут быть алифатическими, циклоалифатическими, аралифатическими, ароматическими или гетероциклическими, а при необходимости быть замещены, например, атомами галогенов и/или же быть ненасыщенными. В качестве примеров таковых можно назвать следующие:

щавелевая кислота, малеиновая кислота, фумаровая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, себациновая кислота, додекандикарбоновая кислота, орто-фталевая кислота, изофталевая кислота, терефталевая кислота, тримеллитовая кислота, азелаиновая кислота, 1,4-циклогександикарбоновая кислота или тетрагидрофталевая кислота, пробковая кислота, азелаиновая кислота, ангидрид фталевой кислоты, ангидрид тетрагидрофталевой кислоты, ангирид гексагидрофталевой кислоты, ангидрид тетрахлорфталевой кислоты, ангидрид эндометилентетрагидрофталевой кислоты, ангидрид глутаровой кислоты, ангидрид малеиновой кислоты, димерные жирные кислоты, их изомеры и продукты гидрирования, а также пригодные к этерификации производные, например, ангидриды или диалкиловые эфиры, например, алкиловые эфиры с 1-4 атомами углерода в алкиловом остатке, предпочтительно метиловые, этиловые или н-бутиловые эфиры указанных кислот пригодны к применению. Предпочтительны дикарбоновые кислоты общей формулы НООС-(СН2)y-СООН, причем y - это число от 1 до 20, предпочтительно четное число от 2 до 20, особо предпочтительны янтарная кислота, адипиновая кислота, себациновая кислота и додекандикарбоновая кислота.

В качестве многоатомных спиртов для изготовления сложных полиэфир-полиолов можно применять

1,2-пропандиол, этиленгликоль, 2,2-диметил-1,2-этандиол, 1,3-пропандиол, 1,2-бутандиол, 1,3-бутандиол, 1,4-бутандиол, 3-метилпентан-1,5-диол, 2-этилгексан-1,3-диол, 2,4-диэтилоктан-1,3-диол, 1,6-гександиол, поли-ТГФ с молярной массой между 162 и 2000, поли-1,3-пропандиол с молярной массой между 134 и 1178, поли-1,2-пропандиол с молярной массой между 134 и 898, полиэтиленгликоль с молярной массой между 106 и 458, неопентилгликоль, неопентилгликолевый эфир гидроксипивалиновой кислоты, 2-этил-1,3-пропандиол, 2-метил-1,3-пропандиол, 2,2-бис(4-гидроксицикло-тексил)пропан, 1,1-, 1,2-, 1,3- и 1,4-циклогександиметанол, 1,2-, 1,3- или 1,4-цикло-тександиол, триметилолбутан, триметилолпропан, триметилолэтан, неопентилгликоль, пентаэритрит, глицерин, дитримети-лолпропан, дипентаэритрит, сорбит, маннит, диглицерол, треит, эритрит, адонит (рибит), арабит (ликсит), ксилит, дульцит (галактит), мальтит или изомальт, которые при необходимости могут, как это описано выше, быть алкоксилированы.

Предпочтительны спирты общей формулы НО-(СН2)х-ОН, причем х представляет собой число от 1 до 20, предпочтительно четное число от 2 до 20. Предпочтительны этиленгликоль, бутан-1,4-диол, гексан-1,6-диол, ок-тан-1,8-диол и додекан-1,12-диол. Кроме того, предпочтителен неопентилгликоль.

Кроме того, можно использовать и поликарбонатдиолы, которые, например, можно получать путем реакции фосгена с избытком низкомолекулярных спиртов, упомянутых в качестве компонентов наращивания для сложных полиэфирполиолов.

Также можно применять сложные полиэфирдиолы на основе лактонов, причем это могут быть гомополимеризаты или смешанные полимеризаты лактонов, предпочтительно имеющие кольцевые гидроксильные группы продукты присоединения лактонов к подходящим дифункциональным молекулам-стартерам. В качестве лактонов предпочтительно использовать таковые, являющиеся производными соединений с общей формулой НО-(CH2)z-COOH, причем z представляет собой число от 1 до 20, а атом водорода метиленовой единицы может также быть замещен алкиловым остатком с 1-4 атомами углерода. Примерами являются ε-капролактон, β-пропиолактон, гамма-бутиролактон и/или метил-ε-капролактон, 4-гидроксибензойная кислота, 6-гидрокси-2-нафталиновая кислота или пивалолактон, а также их смеси. Подходящими стартовыми компонентами являются, например, упомянутые в качестве компонентов наращивания для сложных полиэфирполиолов низкомолекулярные двухатомные спирты. Соответствующие полимеризаты ε-капролактона особо предпочтительны. В качестве стартеров для синтеза лактонных полимеризатов можно также применять низшие сложные полиэфирдиолы или простые поли-эфирдиолы. Вместо полимеризатов лактонов можно также применять соответствующие, химически эквивалентные поликонденсаты соответствующих лактонам гидроксикарбоновых кислот.

Простые полиэфир(мет)акрилаты - это соответствующие сложные эфиры α,β-этиленненасыщенных карбоновых кислот, предпочтительно (мет)акриловой кислоты, особо предпочтительно акриловой кислоты с простыми полиэфирполиолами.

Предпочтительно, чтобы простые полиэфиролы представляли собой полиэтиленгликоль с молярной массой между 106 и 2000, предпочтительно от 106 до 1500, особо предпочтительно от 106 до 1000, поли-1,2-пропандиол с молярной массой между 134 и 1178, поли-1,3-пропандиол с молярной массой между 134 и 1178 и политетрагидрофурандиол со среднечисленной молекулярной массой Mn в пределах приблизительно от 500 до 4000, предпочтительно от 600 до 3000, в особенности от 750 до 2000.

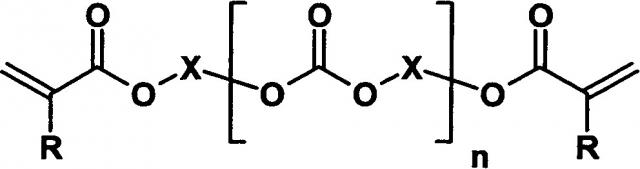

Уретан(мет)акрилаты получают, например, реакцией полиизоцианатов с гидроксиалкил(мет)акрилатами или -винилэфирами и при необходимости со средствами удлинения цепи, как, например, диолами, полиолами, диаминами, полиаминами или же дитиолами или политиолами.

Уретан(мет)акрилаты, приводимые как примеры, содержат в качестве компонентов наращивания в основном:

(a) по меньшей мере один органический алифатический, ароматический или циклоалифатический диизоцианат или полиизоцианат,

(b) по меньшей мере одно соединение по меньшей мере с одной группой, способной реагировать с изоцианатом, и по меньшей мере одной ненасыщенной группой, пригодной к радикальной полимеризации,

(c) при необходимости по меньшей мере одно соединение по меньшей мере с двумя группами, способными реагировать с изоцианатом,

В качестве компонента (а) можно, например, использовать алифатические, ароматические и циклоалифатические диизоцианаты и полиизоцианаты с функ по NCO, равной по меньшей мере 1,8, предпочтительно от 1,8 до 5, а особо предпочтительно от 2 до 4, а также их изоцианураты, биуреты, аллофанаты и уретдионы.

Диизоцианаты - это предпочтительно изоцианаты с 4-20 атомами углерода. диизоцианаты - это алифатические диизоцианаты, как, например, тетраметилендиизоцианат, гексаметилендиизоцианат (1,6-диизоцианатогексан), октаметилендиизоцианат, декаметилендиизоцианат, додекаметилендиизоцианат, тетрадекаметилендиизоцианат, производные лизиндиизоцианата, тетраметилксилилендиизоцианат, триметилгександиизоцианат или тетраметилгександиизоцианат, циклоалифатические диизоцианаты, как, например, 1,4-, 1,3- или 1,2-диизоцианатоциклогексан, 4,4'- или 2,4'-ди(изоцианатоциклогексил)метан, 1-изоцианато-3,3,5-триметил-5-(изоцианатометил)циклогексан (изофорондиизоцианат), 1,3-или 1,4-бис(изоцианатометил)циклогексан или 2,4-, или 2,6-диизоцианато-1-метилциклогексан, а также смеси изомеров 3(или 4), 8(или 9)-бис(изоцианатометил)-трицикло[5.2.1.02.6]декана и ароматические диизоцианаты, как, например, 2,4- или 2,6-толуилендиизоцианат и смеси его изомеров мета-ксилилендиизоцианат или пара-ксилилендиизоцианат, 2,4'- или 4,4'-диизоцианатодифенилметан и смеси его изомеров, 1,3- или 1,4-фенилендиизоцианат, 1-хлор-2,4-фенилендиизоцианат, 1,5-нафтилендиизоцианат, дифенилен-4,4'-диизоцианат, 4,4'-диизоцианато-3,3'-диметилдифенил, 3-метил-дифенилметан-4,4'-диизоцианат, тетраметилксиилендиизоцианат, 1,4-диизоцианатобензол или дифенилэфир-4,4'-диизоцианат.

Возможны также смеси вышеуказанных диизоцианатов.

Предпочтительны гексаметилендиизоцианат, 1,3-бис(изоцианатометил)-циклогексан, изофорондиизоцианат и ди(изоцианатоциклогексил)метан.

В зависимости от того, является ли лежащий в основе полиизоцианата диизоцианат ароматическим или неароматическим, полученный уретан(мет)акрилат называют ароматическим уретан(мет)акрилатом или алифатическим уретан(мет)акрилатом.

В качестве полиизоцианатов можно использовать имеющие изоциануратные группы полиизоцианаты, уретдиондиизоцианаты, имеющие биуретовые группы полиизоцианаты, имеющие уретановые или аллофанатные группы полиизоцианаты, содержащие оксидаизинтрионовые группы полиизоцианаты, уретонимин-модифицированные полиизоцианаты из прямо-цепочечных или разветвленных алкилендиизоцианатов с 4-20 атомами углерода, циклоалифатических диизоцианатов в общей сложности с 6-20 атомами углерода или ароматических диизоцианатов в общей сложности с 8-20 атомами углерода или их смеси.

Пригодные к применению диизоцианаты и полиизоцианаты предпочтительно имеют содержание изоцианатных групп (рассчитанных как NCO, молекулярная масса 42) от 10 до 60% масс. относительно диизоцианата и полиизоцианата (смеси), предпочтительно от 15 до 60% масс. и особо предпочтительно от 20 до 55% масс.

Предпочтительны алифатические либо же циклоалифатические диизоцианаты и полиизоцианаты, например, вышеуказанные алифатические и циклоалифатические диизоцианаты, или же их смеси.

Кроме того, предпочтительны

1. Имеющие изоциануратные группы полиизоцианаты из ароматических, алифатических и/или циклоалифатических диизоцианатов. При этом особо предпочтительны соответствующие алифатические и/или циклоалифатические изоцианато-изоцианураты, а в особенности таковые на основе гексаметилендиизоцианата и изофорондиизоцианата. Имеющиеся при этом изоцианураты - это, в частности, трис-изоцианатоалкил-изоцианураты либо же, соответственно трис-изоцианатоциклоалкил-изоцианураты, представляющие собой циклические тримеры диизоцианатов, или же смеси их со своими высшими гомологами, имеющими более одного изоциануратного кольца. Изоцианато-изоцианураты в общем случае обладают содержанием NCO от 10 до 30% масс., в особенности от 15 до 25% масс., и средней функциональностью по NCO от 3 до 4,5.

2. Уретдиондиизоцианаты со связанными по ароматическому, алифатическому и/или циклоалифатическому механизму изоцианатными группами, предпочтительно со связанными по алифатическому и/или циклоалифатическому механизму, а в особенности - являющиеся производными гексаметилендиизоцианата или изофорондиизоцианата. В случае уретдиондиизоцианатов речь идет о циклических продуктах димеризации диизоцианатов

Уретдиондиизоцианаты в рецептурах можно применять в виде отдельного компонента или же в смеси с другими полиизоцианатами, в особенности с указанными в пункте 1).

3. Несущие биуретовые группы полиизоцианаты со связанными по ароматическому, алифатическому и/или циклоалифатическому механизму, предпочтительно по алифатическому и/или циклоалифатическому механизму изоцианатными группами, в особенности трис(6-изоцианатогексил)биурет или его смеси с высшими его гомологами. Эти несущие биуретовые группы полиизоцианаты в общем случае обладают содержанием NCO от 18 до 22% масс. и средней функциональностью NCO от 3 до 4,5.

4. Несущие уретановые и/или аллофанатные группы полиизоцианаты с изоцианатными группами, связанными по ароматическому, алифатическому или циклоалифатическому механизму, которые можно получить, например, реакцией избыточных количеств гексаметилендиизоцианата или изофорондиизоцианата с многоатомными спиртами, примеры которых - это триметилолпропан, неопентилгликоль, пентаэритрит, 1,4-бутандиол, 1,6-гександиол, 1,3-пропандиол, этиленгликоль, диэтиленгликоль, глицерин, 1,2-дигидроксипропан или их смеси. Эти несущие уретановые и/или аллофанатные группы полиизоцианаты в общем случае характеризуются содержанием NCO от 12 до 20% масс. и средней функциональностью NCO от 1,8 до 3.

5. Содержащие оксадиазинтрионовые группы полиизоцианаты, предпочтительно производные гексаметилендиизоцианата или изофорондиизоцианата. Такие полиизоцианаты, содержащие оксадиазинтрионовые группы, можно синтезировать из диизоцианата и диоксида углерода.

6. Уретонимин-модифицированные полиизоцианаты.

Полиизоцианаты 1)-6) можно применять в смеси, при необходимости также и в смеси с диизоцианатами.

В качестве компонента (b) рассматривают соединения, которые несут по меньшей мере одну группу, способную реагировать с изоцианатом, и по меньшей мере одну группу, пригодную к радикальной полимеризации.

Группами, способными реагировать с изоцианатом, могут быть, например, -ОН, -SH, -NH2 и -NHR1, причем R1 означает водород или алкиловую группу, содержащую от 1 до 4 томов углерода, как, например, метил, этил, н-пропил, изопропил, н-бутил, изо-бутил, втор-бутил или трет-бутил.

Компоненты (b) могут представлять собой, например, моноэфиры α,β-ненасыщенных карбоновых кислот, как, например, акриловой кислоты, метакриловой кислоты, кротоновой кислоты, итаконовой кислоты, фумаровой кислоты, малеиновой кислоты, акриламидогликолевой кислоты, метакриламидогликолевой кислоты или виниловые эфиры с диолами или полиолами, которые предпочтительно имеют от 2 до 20 атомов углерода и по меньшей мере две гидроксильные группы, как, например, этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2-пропиленгликоль, 1,3-пропиленгликоль, 1,1-диметил-1,2-этандиол, дипропиленгликоль, триэтиленгликоль, тетраэтиленгликоль, пентаэтиленгликоль, трипропиленгли-коль, 1,4-бутандиол, 1,5-пентандиол, неопентилгликоль, 1,6-гександиол, 2-метил-1,5-пентандиол, 2-этил-1,4-бутандиол, 1,4-диметилолциклогексан, 2,2-бис(4-гидроксициклогексил)пропан, глицерин, триметилолэтан, триметилолпр