Уравновешенный по давлению регулятор давления текучей среды

Иллюстрации

Показать всеИзобретение относится к регуляторам текучей среды, используемым в системах управления технологическими процессами. Предложенный регулятор текучей среды содержит элемент, управляющий расходом текучей среды, который расположен в канале для протекания текучей среды в корпусе клапана и перемещается относительно седельного кольца для регулируемого изменения расхода текучей среды через канал для текучей среды. Шток клапана соединяет элемент, управляющий расходом текучей среды, с исполнительно-приводным механизмом. Шток клапана имеет канал для обеспечения возможности протекания текучей среды от входного отверстия канала для протекания текучей среды через указанный элемент для управления расходом между первой стороной указанного элемента для управления расходом и второй стороной указанного элемента для управления расходом, противоположной первой стороне, для уравновешивания по давлению элемента, управляющего расходом текучей среды. Изобретение реализуется в трех вариантах. От их реализации обеспечивается такой технический результат как возможность использования исполнительно-приводного механизма меньшего размера и соответственно возможность его управления при помощи малой силы. 3 н. и 16 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение в целом относится к регуляторам текучей среды и более конкретно к уравновешенным по давлению регуляторам давления текучей среды.

Уровень техники

Клапаны и регуляторы для текучей среды обычно распространены в системах управления технологическим процессом для управления расходами и/или давлениями различных текучих сред (например, жидкостей, газов и т.п.). В частности, регулятор текучей среды обычно используется для уменьшения давления текучей среды и регулирования давления по существу с постоянным значением. В частности, регулятор текучей среды имеет входное отверстие, в которое обычно подается текучая среда от источника под относительно высоким давлением, и обеспечивает относительно низкое давление в выходном отверстии. Высокое давление на входе уменьшается до низкого давления на выходе путем ограничения протекания текучей среды через рабочее отверстие для соответствия с изменяющимся расположенным ниже по ходу потока потреблением. Например, газовый регулятор, связанный с частью оборудования (например, котлом), может принимать газ, имеющий относительно высокое и несколько изменяющееся давление от источника газораспределения, и может регулировать газ для обеспечения пониженного и по существу постоянного давления, подходящего для безопасного эффективного использования оборудования.

Раскрытие изобретения

Согласно одному варианту реализации регулятор давления текучей среды содержит элемент, управляющий расходом текучей среды, расположенный в канале для текучей среды корпуса клапана, для перемещения относительно седельного кольца для регулируемого изменения расхода текучей среды через канал для текучей среды.

Шток клапана соединен с элементом, управляющим расходом текучей среды, с исполнительно-приводным механизмом. Шток клапана имеет канал для обеспечения возможности протекания текучей среды от входного отверстия канала для текучей среды через элемент управления текучей средой, протекающей между первой стороной элемента для управления расходом текучей среды и второй стороной элемента для управления расходом текучей среды, противоположной первой стороне, для уравновешивания по давлению элемента, управляющего расходом текучей среды.

Согласно еще одному варианту реализации регулятор давления содержит элемент для управления расходом, расположенный в канале для текучей среды, образованном корпусом клапана. Элемент для управления расходом имеет металлическую уплотняющую поверхность, предназначенную для перемещения относительно эластомерной посадочной поверхности седельного кольца, расположенного в канале для протекания текучей среды. Указанная металлическая уплотняющая поверхность соединена с держателем прокладки посредством упора прокладки.

Шток клапана функционально соединен с элементом для управления расходом с мембраной исполнительно-приводного механизма. Элемент для управления расходом соединен резьбовым соединением с первым концом штока клапана посредством упора, и второй конец штока клапана, противоположный первому концу, непосредственно соединен с мембраной исполнительно-приводного механизма посредством мембранной пластины.

Краткое описание графических материалов

На фиг. 1А показан раздельный разрез известного регулятора текучей среды.

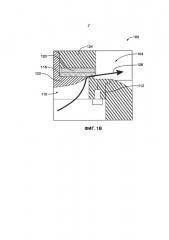

На фиг. 1В показан увеличенный разрез части известного регулятора текучей среды, показанного на фиг. 1А.

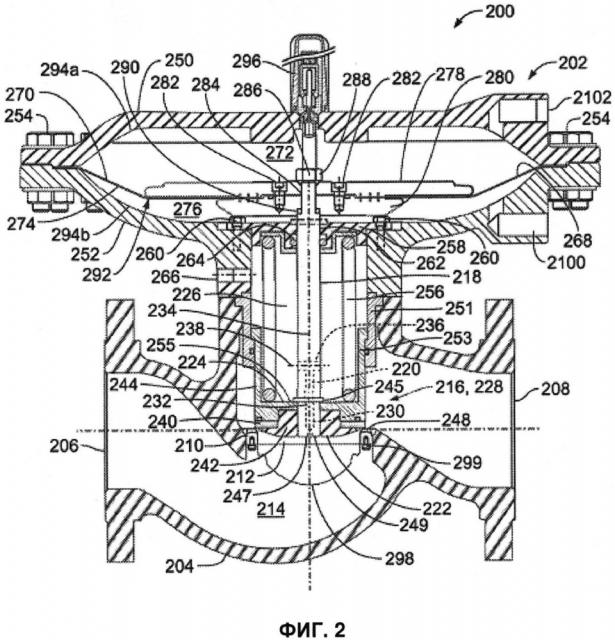

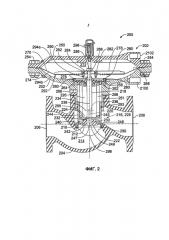

На фиг. 2 показан разрез уравновешенного по давлению регулятора давления текучей среды согласно изобретению.

На фиг. 3 показан другой разрез части регулятора текучей среды согласно изобретению, показанного на фиг. 2.

На фиг. 4 показан увеличенный частичный разрез регулятора текучей среды согласно изобретению, показанного на фиг. 2.

На фиг. 5 показан разрез фильтра согласно изобретению для регулятора текучей среды, показанного на фиг. 2.

Осуществление изобретения

В отличие от известных регуляторов текучей среды, в которых часто используется трубка для соединения элемента для управления расходом с исполнительно-приводным механизмом, в регуляторах текучей среды согласно изобретению используется шток клапана для соединения элемента для управления расходом с исполнительно-приводным механизмом. Согласно некоторым вариантам реализации шток клапана может содержать канал для уравновешивания давления элемента для управления расходом, в результате чего требуется уменьшенное усилие для открывания и/или закрывания элемента для управления расходом. В результате может быть использован более компактный исполнительно-приводной механизм, в результате чего сокращаются затраты. Кроме того, в отличие от традиционных седельных колец, в регуляторах текучей среды согласно изобретению используются седло клапана или седельное кольцо, которые обеспечивает посадочную поверхность, выполненную из эластомерного материала (например, эластомерное уплотнение, диск или кольцо). В результате износ эластомерного уплотнения вследствие, например, набегания потока или макрочастиц в технологической текучей среде значительно уменьшается или предотвращается.

Согласно некоторым вариантам реализации сито или фильтр могут быть соединены с седельным кольцом для фильтрования примесей (например, больших макрочастиц), присутствующих в технологической текучей среде, или предотвращения их перемещения с потоком в область ниже по течению выходного отверстия регулятора текучей среды. В частности, фильтр может быть выполнен из множества прерывистых криволинейных поверхностей. В результате указанный фильтр может быть менее восприимчивым к льдообразованию при использовании с технологическими текучими средами, имеющими относительно низкие температуры.

Кроме того, в отличие от традиционных регуляторов текучей среды корпус исполнительно-приводного механизма регулятора текучей среды согласно изобретению имеет внутреннюю поверхность, имеющую криволинейный или гладкий профиль или форму. Таким образом, мембрана исполнительно-приводного механизма может входить в контакт с внутренней поверхностью корпуса исполнительно-приводного механизма с увеличенной площадью контактной поверхности, в результате чего уменьшается концентрация напряжений на мембране в областях контакта. В дополнение к данному или согласно другому варианту реализации мембранная пластина, которая соединяет шток с элементом для управления расходом, может иметь меньший размер для обеспечения возможности более свободного изгибания или деформирования мембраны по сравнению с традиционным регулятором текучей среды. Возможность свободного изгибания или деформирования мембраны значительно уменьшает локализованные напряжения на мембране. В результате указанного уменьшения концентраций локализованного напряжения значительно повышается циклический ресурс или усталостная стойкость мембраны, и таким образом уменьшаются трудозатраты и стоимость обслуживания.

Ниже приведено краткое описание известного регулятора 100 текучей среды со ссылкой на фиг. 1А и 1В. На фиг. 1А показан раздельный разрез известного регулятора 100 текучей среды, показывающий регулятор 100 в открытом положении 102 в левой половине чертежа и в закрытом положении 104 в правой половине чертежа. На фиг. 1В показан увеличенный частичный разрез известного регулятора 100 текучей среды, показанного на фиг.1А.

Как показано на фиг. 1А и 1В, известный регулятор 100 текучей среды содержит исполнительно-приводной механизм 106, соединенный с корпусом 108 клапана. Исполнительно-приводной механизм 106 перемещает элемент для управления расходом или дроссельный элемент 110 относительно седельного кольца 112 для управления расходом текучей среды через канал 116 корпуса 108 клапана 108.

Элемент 110 для управления расходом регулятора 100 показан в форме клапана дискового типа. Элемент 110 для управления расходом содержит уплотнительную прокладку 118, оправку или держатель 120 прокладки, упор 122 прокладки и переходник 124 штока. Уплотнительная прокладка 118 по существу является дискообразным кольцом и выполнена из эластомерного материала. Однако эластомерная уплотнительная прокладка 118 может иметь тенденцию к изнашиванию и может подвергаться быстрой эрозии и разрушению при использовании в жестких условиях эксплуатации (например, в текучих средах, имеющих относительно высокую скорость и/или относительно высокую температуру). Например, как показано на фиг. 1В, к уплотнительной прокладке 118 может быть приложена относительно большая сила вследствие набегания потока, вызванного имеющим относительно высокую скорость потоком 126 текучей среды, которая таким образом вызывает износ уплотнительной прокладки 118. Результирующий износ эластомерной уплотнительной прокладки 118 может препятствовать надежному уплотнению между элементом 110 для управления расходом и седельным кольцом 112 и может потребовать отключения или обхода технологической системы для замены уплотнительной прокладки 118. В результате элемент 110 для управления расходом нуждается в повышенном обслуживании.

В показанном на чертеже варианте реализации исполнительно-приводной механизм 106 содержит верхний корпус 128 и нижний корпус 130, которые содержат мембранные пластины 132 и 134. Мембранные пластины 132 и 134 удерживают мембрану 136 в функциональном взаимодействии с трубкой 138. Таким образом, мембранные пластины 132 и 134 соединяют трубку 138 и элемент 110 для управления расходом с мембраной 136 посредством трубчатого соединения 140. Однако использование трубчатого соединения 140, как показано на фиг. 1А, значительно повышает стоимость изготовления и сложность клапана. Например, для трубчатого соединения 140 требуется множество уплотнений 142 для установки между трубкой 138 и корпусом клапана 108 и/или клеткой 144.

Кроме того, по причине использования трубчатого соединения 140 индикатор 146 перемещения выполнен соединенным с мембранной пластиной 132 для указания положения элемента 110 для управления расходом относительно седельного кольца 112. Индикатор 146 перемещения соединен с отверстием 148 в мембранной пластине 132 посредством защелкивающегося соединения. Указанное защелкивающееся соединение не является таким же прочным, как, например, резьбовое соединение, и может быть подвержено оттягиванию в направлении от мембранной пластины 132 (например, может быть извлечено из мембранной пластины 132) во время работы, и таким образом требуется повышенное обслуживание и останов системы для повторного соединения индикатора 146 перемещения с мембранной пластиной 132.

В дополнение к данному или согласно другому варианту реализации мембранные пластины 132 и 134 передают нагрузку от мембраны 136 для перемещения трубки 138 между открытым и закрытым положениями 102 и 104 и, таким образом, должны иметь размер, позволяющий выдерживать относительно большие передаточные нагрузки. При использовании перепад давлений на мембране 136 вызывает изгиб или искривление мембраны 136, принуждая посредством трубки 138 элемент 110 для управления расходом перемещаться относительно седельного кольца 112, чтобы осуществлять управление расходом текучей среды через канал 116. Однако мембранные пластины 132 и 134 и/или корпуса 128 и 130 исполнительно-приводного механизма формируют область 150 излома или имеют острые углы или несглаженные контактные поверхности 152. В результате изгибание или искривление мембраны 136 является ограниченным относительно небольшой площадью поверхности. В дополнение к данному или согласно другому варианту реализации мембрана 136 взаимодействует с острыми наклонными частями 150 и 152 мембранных пластин 132 и 134 и/или исполнительно-приводного механизма 106 в области относительно небольшой контактной поверхности, в результате чего повышается концентрация напряжений в контактных областях мембраны 136. Такие локализованные концентрации напряжения, приложенные мембране 136, могут значительно сокращать циклический ресурс или ухудшать усталостную стойкость мембраны 136 и таким образом вызывать повышенные трудозатраты и стоимость обслуживания.

На фиг. 2 показан регулятор 200 текучей среды согласно изобретению. На фиг. 3 показан частичный увеличенный вид регулятора 200 текучей среды согласно изобретению, показанный на фиг. 2. На фиг. 4 показан еще один частичный разрез регулятора 200 текучей среды согласно изобретению, показанный на фиг. 2.

Как показано на фиг. 2, регулятор 200 текучей среды согласно изобретению содержит исполнительно-приводной механизм 202, соединенный с корпусом 204 клапана. Корпус 204 имеет входное отверстие 206 для соединения с расположенным выше по ходу потока трубопроводом, в котором присутствует технологическая текучая среда под относительно высоким давлением. Корпус 204 также имеет выходное отверстие 208 для соединения с расположенным ниже по ходу потока трубопроводом, в который регулятор 200 подает технологическую текучую среду с пониженным регулируемым давлением. Корпус 204 является основной границей давления в регуляторе 200 и поддерживает посадочную поверхность или седельное кольцо 210, которое установлено в корпусе 204 и формирует рабочее отверстие 212 канала 214 для протекания текучей среды, образованного корпусом 204 между входным отверстием 206 и выходным отверстием 208. Исполнительно-приводной механизм 202 перемещает дроссельный элемент или элемент 216 для управления расходом относительно седельного кольца 210, чтобы осуществлять управление расходом текучей среды через канал 214 или регулируемое изменение этого расхода.

В отличие от известного регулятора 100 текучей среды, показанного на фиг. 1А, в регуляторе 200 текучей среды согласно изобретению использован шток 218 клапана для функционального соединения элемента 216 для управления расходом с исполнительно-приводным механизмом 202. Кроме того, шток 218 согласно показанному на чертеже варианту реализации содержит канал 220 для сообщения по текучей среде между первой стороной 222 элемента 216 для управления расходом, сообщающейся по текучей среде с входным отверстием 206, и второй стороной 224 элемента 216 для управления расходом, сообщающейся по текучей среде с камерой 226 пружины, для создания уравновешенного по давлению дроссельного устройства или узла 228. Как показано на чертеже, канал 220 в штоке 218 содержит первый канал 230 (например, первое отверстие), проходящий вдоль части штока 218 рядом с элементом 216 для управления расходом и имеющий ось 232, по существу параллельную продольной оси 234 штока 218 и/или выровненную с указанной осью, и второй канал 236 (например, второе отверстие или апертуру), имеющий ось 238, которая пересекает (например, по существу перпендикулярно) продольную ось 234 штока 218, для сообщения по текучей среде между первым каналом 230 и камерой 226 пружины. В результате канал 220 обеспечивает возможность протекания текучей среды от входного отверстия 206 через элемент 216 для управления расходом к камере 226 пружины таким образом, что канал 220 в штоке 218 формирует уравновешенный по давлению дроссель или элемент 216 для управления расходом для соответствия случаям применения с высоким давлением. В дополнение к данному или согласно другому варианту реализации в данном случае может быть использован относительно более компактный исполнительно-приводной механизм (например, с уменьшенными размером, весом, мощностью и т.п.), поскольку уравновешенный по давлению элемент для управления расходом обычно требует уменьшенное усилие для перемещения между открытым положением и закрытым положением (например, положением, показанным на фиг. 2).

Элемент 216 для управления расходом регулятора 200 изображен в форме дискового клапана. Как показано на чертеже, элемент 216 для управления расходом содержит уплотнительную прокладку 240, упор 242 прокладки и держатель 244 прокладки. Уплотнительная прокладка 240 по существу является дискообразным кольцом и выполнена, например, из металлического материала. Упор 242 содержит отверстие (например, снабженное резьбой отверстие) для соединения посредством резьбы с наружной поверхностью (например, снабженной резьбой частью) штока 218 рядом с каналом 220. Держатель 244 захвачен между упором 242 и заплечиком или выступом 245 (например, посредством шпильки) вдоль наружной поверхности штока 218. Уплотнительная прокладка 240 захвачена между упором 242 и держателем 244 таким образом, что отверстие 247 канала 220 расположено рядом с первой стороной 222 элемента 216 для управления расходом. Конец 249 штока 218 по существу может быть выровнен относительно поверхности упора 242, сообщающейся по текучей среде с входным отверстием 206. Направляющая 251 направляет держатель 244 и элемент 216 для управления расходом при перемещении элемента 216 для управления расходом между открытым положением и закрытым положением. Как описано более подробно ниже, держатель 244 имеет стенку 253, которая образует подпружинное гнездо 255.

Кроме того, седельное кольцо 210 регулятора 200 содержит посадочную поверхность или кольцо 248, выполненное из эластомерного материала. Как показано на фиг.3, седельное кольцо 210 является разъемной конструкцией, которая содержит первую часть 302, выполненную из металлического материала (например, стали), и вторую часть 304, выполненную из эластомерного материала. Эластомерный материал или кольцо 304 могут быть соединены с седельным кольцом 210 посредством химической связи, крепежного элемента или любого другого подходящего крепежного механизма или механизмов. Согласно некоторым вариантам реализации первая часть 302 может содержать желоб или канал для размещения в нем эластомерного кольца 304. Таким образом, макрочастицы, находящиеся в технологической текучей среде, и/или относительно большие силы, созданные набеганием потока, действуют на уплотнительную прокладку 240 элемента 216 для управления расходом и/или металлическую часть 302 седельного кольца 210, но не на эластомерное кольцо 304, в результате чего повышается срок службы эластомерного кольца 304. Кроме того, упругое эластомерное кольцо 304 обеспечивает относительно надежное уплотнение и/или может сдвигаться или перемещаться (например, самовыравниваться), когда уплотнительная прокладка 240 взаимодействует с возможностью уплотнения с эластомерным кольцом 304, для минимизирования проблем, связанных с перпендикулярностью посадки, например несоосностью вследствие неточных изготовления и/или установки компонентов. Уплотнительная прокладка 240 и/или металлическая часть 302 седельного кольца 210 могут быть выполнены из металла, такого как сталь, а эластомерное кольцо 304 может быть выполнено из эластомерного материала, такого как фторопласт (FKM), неопрен, нитрил и т.п.

Исполнительно-приводной механизм 202 согласно показанному на чертеже варианту реализации содержит верхний корпус 250, соединенный с нижним корпусом 252 посредством крепежных элементов 254. Как показано на фиг. 4, нижний корпус 252 исполнительно-приводного механизма 202 соединен с корпусом 204 клапана посредством крепежного элемента 402. Как показано на фиг.2, нижний корпус 252 и корпус 204 клапана образуют камеру 226 пружины при соединении исполнительно-приводного механизма 202 корпусом 204. Для смещения элемента 216 для управления расходом в направлении к седельному кольцу 210 смещающий элемент 256 (например, пружина) захвачен между подпружинным гнездом 255 элемента 216 для управления расходом и подпружинным гнездом 258. Подпружинное гнездо 258 соединено с нижним корпусом 252 исполнительно-приводного механизма 202 посредством крепежных элементов 260 и имеет отверстие 262 для размещения в нем с возможностью скольжения штока 218 клапана. Уплотнение 264 расположено в отверстии 262 для предотвращения протечки текучей среды между камерой 226 и исполнительно-приводным механизмом 202. Кроме того, нижний корпус 252 содержит пилотный питающий канал 266, который соединяет по текучей среде камеру 226 или входное отверстие 206 с пилотным источником (не показан) посредством канала 220 в штоке 218.

Воспринимающий элемент или мембрана 268 расположена или захвачена между верхним и нижним корпусами 250 и 252 таким образом, что первая поверхность или сторона 270 мембраны 268 и верхний корпус 250 образуют первую камеру 272, и вторая поверхность или сторона 274 мембраны 268 и нижний корпус 252 образуют вторую или нагрузочную камеру 276. Как указано выше, в отличие от известного регулятора 100, показанного на фиг. 1А, в котором используется трубка 138 для соединения мембраны 136 с элементом 110 для управления расходом, в регуляторе 200 текучей среды согласно изобретению использован шток 218 клапана для функционального соединения элемента 216 для управления расходом с мембраной 268, в результате чего значительно уменьшены затраты на изготовление и сложность клапана по сравнению с регулятором 100.

Верхний и нижний корпуса 250 и 252 также содержат мембранные пластины 278 и 280, которые соединены с мембраной 268 для ее поддерживания и функционального соединения со штоком 218. Мембранные пластины 278 и 280 соединены вместе для захвата мембраны 268 посредством крепежных элементов 282. Кроме того, мембранные пластины 278 и 280 имеют соответствующие апертуры для формирования отверстия 284 и размещения в нем конца 286 штока 218, противоположного каналу 220. В частности, конец 286 штока 218 содержит часть с уменьшенным диаметром, которая расположена в пределах отверстия 284. Для соединения штока 218 с мембраной 268 крепежный элемент 288 (например, гайка) соединен с концом 286 штока 218 для взаимодействия с мембранной пластиной 278, причем заплечик 290 штока 218, сформированный указанной частью с уменьшенным диаметром, взаимодействует с мембранной пластиной 280.

Как показано на чертеже, поскольку шток 218 имеет относительно небольшой диаметр или поперечное сечение по сравнению, например, с трубкой 138, показанной на фиг. 1А, мембранная пластина 280 может иметь значительно уменьшенную пространственную габаритную площадь относительно мембранной пластины 278. Однако согласно другим вариантам реализации диаметр мембранной пластины 278 может быть меньше, чем диаметр мембранной пластины 280. В результате в отличие от мембранных пластин 132 и 134 регулятора 100, показанного на фиг. 1А, мембранные пластины 278 и 280 обеспечивают возможность более свободного изгиба или деформирования мембраны 268 относительно мембранной пластины 280. В частности, мембранные пластины 278 и 280 не образуют область 292 излома, вокруг которой мембрана 268 может изогнута или искривлена во время работы. Возможность более свободного изгиба или искривления мембраны 268 значительно уменьшает локализованные напряжения в мембране 268.

В дополнение к данному или согласно другому варианту реализации каждая из внутренних поверхностей 294а и 294b соответствующих верхнего и нижнего корпусов 250 и 252 имеет по существу плавный или изогнутый профиль или форму (например, неострый угол или профиль). В результате плавный криволинейный профиль или форма обеспечивают увеличенную площадь контактной поверхности для уменьшения концентрации локализованных напряжений в мембране 268 в областях контакта между мембраной 268 и внутренними поверхностями 294а и 294b соответствующих корпусов 250 и 252. Указанные уменьшенные концентрации локализованного напряжения значительно повышают циклический ресурс или усталостную стойкость мембраны 268 и таким образом уменьшают трудозатраты и стоимость обслуживания.

Кроме того, в отличие от трубки 138 регулятора 100, показанного на фиг. 1А, шток 218 имеет установочную поверхность для обеспечения возможности соединения индикатора 296 перемещения с штоком 218 посредством резьбового соединения. В результате индикатор 296 перемещения меньше склонен к отсоединению (например, оттягиванию) от штока 218 во время работы по сравнению, например, с индикатором 146 перемещения, показанным на фиг. 1А, который соединен с мембранной пластиной 132 посредством защелкивающегося соединения, поскольку трубка 138 не имеет установочной поверхности.

Регулятор 200 текучей среды, как показано на чертеже, также может содержать сито или фильтр 298 для захвата, фильтрования или удаления примесей (например, макрочастиц), находящихся в технологической текучей среде, протекающей между входным отверстием 206 и выходным отверстием 208. В показанном на чертеже варианте реализации фильтр 298 соединен с седельным кольцом 210 посредством крепежных элементов 299. В частности, как наиболее наглядно показано на фиг. 5, фильтр 298 выполнен из сетчатого материала и имеет множество прерывистых дугообразных или криволинейных поверхностей 502 таким образом, что профиль или форма поперечного сечения сита образует прерывистый или негладкий криволинейный профиль 504. В результате фильтр 298 является менее восприимчивым к льдообразованию по сравнению с ситом, имеющим непрерывную гладкую криволинейную поверхность, при использовании с технологическими текучими средами, имеющими относительно низкие температуры. Фильтр 298 также содержит выступ 506 для соединения фильтра с седельным кольцом 210.

При использовании, как показано на фиг. 2, перепады давления на мембране 268 вызывают перемещение элемента 216 для управления расходом, причем указанные перепады давления являются пропорциональными разности между фактическим давлением в выходном отверстии 208 и желательным давлением в выходном отверстии 208. В частности, элемент 216 для управления расходом перемещается в направлении от седельного кольца 210 для обеспечения возможности протекания текучей среды через канал 214 и перемещается в направлении к седельному кольцу 210 для предотвращения или ограничения протекания текучей среды через канал 214. В показанном на чертеже варианте реализации смещающий элемент 256 способствует смещению элемента 216 для управления расходом в закрытое положение.

Канал 2100 доступа нижнего корпуса 252 представляет собой входное отверстие для передачи по текучей среде нагрузочного давления или управляющего давления (например, посредством пилотного регулятора) в нагрузочную камеру 276 по управляющей линии нагрузочного давления (не показана). Расположенный ниже по ходу потока канал 2102 доступа соединяет по текучей среде давление ниже по ходу потока (т.е. давление на выходе) с первой камерой 272 посредством расположенной ниже по ходу потока управляющей линии (не показана). Элемент 216 для управления расходом перемещается в открытое положение (т.е. в направлении от седельного кольца 210) для обеспечения возможности протекания текучей среды через канал 214, когда нагрузочное давление преодолевает упругую силу, созданную смещающим элементом 256, и давление ниже по ходу потока, приложенное к первой стороне 270 мембраны 268 через первую камеру 272.

Нагрузочное давление в нагрузочной камере 276 может быть обеспечено отслеживающим прибором, который отслеживает или измеряет изменения производительности или давления ниже по ходу потока (т.е. управляемого давления), например пилотный регулятор или усилитель. Однако согласно другим вариантам реализации могут быть использованы другие типы регуляторов, таких как, например, самоуправляемый регулятор, регулятор нагрузочного давления и т.п.

При пилотном управлении нагрузочное давление (т.е. давление, поданное отслеживающим устройством, таким как, например, пилотный регулятор или усилитель) действует в качестве рабочей среды, которая прикладывает нагрузку к второй стороне 274 мембраны 268. Нагрузочное давление подается в нагрузочную камеру 276 через канал 2100 доступа по управляющей линии нагрузочного давления (не показана). Пилотное питающее давление подается в отслеживающее устройство (не показано) через пилотный питающий канал 266 исполнительно-приводного механизма 202. Таким образом, пилотное питающее давление обеспечивается давлением во входном отверстии 206, которое сообщается по текучей среде с отслеживающим устройством посредством пилотного питающего канала 266 исполнительно-приводного механизма 202 и канала 220 штока 218 клапана. Понижение давления в выходном отверстии 208 или давления ниже по ходу потока ниже желательной уставки давления отслеживающего устройства вызывает повышение нагрузочного давления (т.е. давления, поданного пилотным регулятором), и повышенная нагрузка, действующая на мембрану 268 через нагрузочную камеру 276, вызывает смещение мембраны 268 таким образом, что шток 218 и, следовательно, элемент 216 для управления расходом перемещаются в направлении от седельного кольца 210 для обеспечения возможности протекания текучей среды от входного отверстия 206 к выходному отверстию 208 и к расположенной ниже по ходу потока системе (не показана).

Давление в выходном отверстии 208 или ниже по ходу потока противостоит нагрузочному давлению и действует на мембрану 268 из первой камеры 272 через расположенный ниже по ходу потока канал 2102 доступа по расположенной ниже по ходу потока управляющей линии (не показана). При увеличении давления в выходном отверстии 208 или ниже по ходу потока указанное давление в выходном отверстии 208 или ниже по ходу потока передается в первую камеру 272 через расположенный ниже по ходу потока канал 2102 доступа и действует вместе со смещающим элементом 256 для смещения мембраны 268 таким образом, что шток 218 и, следовательно, элемент 216 для управления расходом перемещаются в направлении к седельному кольцу 210 для ограничения протекания текучей среды через регулятор 200.

Несмотря на то, что в изобретении описаны конкретные устройство и готовые изделия, они не ограничивают объем защиты изобретения. Напротив, объем защиты изобретения охватывает все устройства и готовые изделия, справедливо попадающие в рамках пунктов приложенной формулы буквально или согласно доктрине эквивалентов.

1. Регулятор текучей среды, содержащий:

элемент, управляющий расходом текучей среды, расположенный в канале для текучей среды корпуса клапана для перемещения относительно седельного кольца для регулируемого изменения расхода текучей среды через указанный канал для текучей среды; и

шток клапана для соединения элемента, управляющего расходом текучей среды, с исполнительно-приводным механизмом, имеющий канал для обеспечения возможности протекания текучей среды от входного отверстия канала для текучей среды через элемент управления текучей средой, протекающей между первой стороной элемента для управления расходом текучей среды и второй стороной элемента для управления расходом текучей среды, противоположной первой стороне, для уравновешивания по давлению элемента, управляющего расходом текучей среды.

2. Регулятор по п. 1, в котором канал содержит первый канал и второй канал.

3. Регулятор по п. 2, в котором первый канал содержит первое отверстие в штоке клапана, имеющее ось, по существу параллельную продольной оси штока клапана, и второй канал содержит второе отверстие, имеющее ось, которая пересекает продольную ось штока клапана.

4. Регулятор по п. 1, в котором элемент для управления расходом выполнен с возможностью перемещения относительно седельного кольца, при этом седельное кольцо образует рабочее отверстие канала для протекания текучей среды.

5. Регулятор по п. 4, в котором по меньшей мере часть седельного кольца содержит эластомерное кольцо.

6. Регулятор по п. 4, в котором седельное кольцо содержит первую часть, выполненную из металлического материала, и вторую часть, выполненную из эластомерного материала.

7. Регулятор по п. 1, в котором элемент для управления расходом содержит уплотнительную прокладку, выполненную из металлического материала, которая соединена с держателем прокладки посредством упора прокладки.

8. Регулятор по п. 7, в котором упор прокладки находится в резьбовом взаимодействии с концом штока клапана рядом с отверстием канала для соединения элемента для управления расходом со штоком клапана.

9. Регулятор по п. 1, в котором конец штока клапана, противоположный каналу, непосредственно соединен с исполнительно-приводным механизмом.

10. Регулятор по п. 1, в котором указанный исполнительно-приводной механизм содержит мембрану, соединенную со штоком клапана посредством первой и второй мембранных пластин.

11. Регулятор по п. 10, в котором первая мембранная пластина имеет диаметр, который больше, чем диаметр второй мембранной пластины.

12. Регулятор по п. 1, дополнительно содержащий фильтр, соединенный с седельным кольцом, причем указанный фильтр выполнен из множества дугообразных поверхностей, которые формируют прерывистый профиль или форму.

13. Регулятор по п. 1, дополнительно содержащий индикатор перемещения, соединенный посредством резьбы со штоком клапана.

14. Регулятор по п. 13, в котором индикатор перемещения соединен посредством резьбы с концом штока клапана рядом с мембранной пластиной.

15. Регулятор по п. 1, в котором указанный исполнительно-приводной механизм содержит канал, сообщающийся по текучей среде со второй стороной элемента для управления расходом, при этом указанный канал обеспечивает подачу текучей среды под давлением от входного отверстия канала к питающему каналу пилотного регулятора.

16. Регулятор текучей среды, содержащий:

элемент для управления расходом, расположенный в канале для текучей среды, образованном корпусом клапана, причем указанный элемент для управления расходом имеет металлическую уплотняющую поверхность, которая предназначена для перемещения относительно эластомерной посадочной поверхности седельного кольца, расположенного в канале для протекания текучей среды, при этом указанная металлическая уплотняющая поверхность соединена с держателем прокладки посредством упора прокладки; и

шток клапана для функционального соединения элемента для управления расходом с мембраной исполнительно-приводного механизма, причем указанный элемент для управления расходом соединен резьбовым соединением с первым концом штока клапана посредством упора, и второй конец штока клапана, противоположный первому концу непосредственно соединен с мембраной исполнительно-приводного механизма посредством мембранной пластины,

причем шток клапана содержит канал, проходящий через часть штока клапана, для обеспечения возможности протекания текучей среды между входным отверстием канала для текучей среды и камерой пружины регулятора текучей среды для уравновешивания по давлению элемента для управления расходом.

17. Регулятор по п. 16, в котором указанный исполнительно-приводной механизм содержит первую часть корпуса, соединенную с второй частью корпуса, при этом каждая из первой и второй частей корпуса содержит внутреннюю поверхность, имеющую криволинейную форму поперечного сечения или профиля, для увеличения площади контактной поверхности между мембраной и внутренней поверхностью.

18. Регулятор текучей среды, содержащий:

средство для регулируемого изменения расхода текучей среды через канал регулятора текучей среды, причем указанное средство для регулируемого изменения содержит металлическую уплотняющую поверхность, соединенную с держателем прокладки посредством упора, для перемещения относительно эластомерной посадочной поверхности седельного кольца; и

средство для задействования указанного средства для регулируемого изменения расхода текучей среды, причем указанное средство для задействования функционально соединено со средством для регулируемого изменения посредством штока клапана, при этом указанный шток клапана содержит средство для уравновешивания по давлению указанного средства для регулируемого изменения расхода текучей среды.

19. Регулятор по п. 18, дополнительно содержащий первое средство для соединения средства для модулирования протекающей текучей среды с первым концом штока клапана посредством упора и второе средство для соединения указанного средства для задействования со вторым концом штока клапана, причем первое средство для соединения отличается от второго средства для соединения.