Устройство и способ производства древесного угля

Иллюстрации

Показать всеИзобретение может быть использовано в металлургической и химической промышленности. Устройство для автогенного производства древесного угля содержит механизм 1 подачи нагретого органического материала, реакционный сосуд 2 и отверстие 13 для выгрузки древесного угля. Реакционный сосуд 2 содержит зону реакции 22, зону охлаждения 23, фурму 12, выходные отверстия 9 зоны реакции 22, выполненные в ее периферийной части. Выходные отверстия 9 зоны реакции 22 расположены перпендикулярно впускным отверстиям 18 зоны реакции 22. Сухой органический материал добавляют в первый конец реакционного сосуда 2, пропускают его вдоль пути потока через реакционный сосуд и удаляют через выпускное отверстие на втором конце реакционного сосуда 2. Нагревают органический материал в зоне нагрева 21 реакционного сосуда 2 по мере того, как он проходит через реакционный сосуд 2 в зону реакции 22. Выдерживают органический материал в зоне реакции 22 для автогенного разложения органического материала в древесный уголь и подсмольные газы. Охлаждают древесный уголь в зоне охлаждения 23 перед выгрузкой. Подсмольные газы удаляют через выходное отверстие 9 зоны реакции 22 так, что газы перемещаются по существу перпендикулярно через материал в зоне реакции по направлению к выходному отверстию 9 зоны реакции 22. Изобретение позволяет улучшить энергетическую эффективность процесса, повысить продуктивность реактора, увеличить выход древесного угля, повысить качество жидких продуктов и быстрее охладить древесный уголь, а также повысить управляемость процесса. 2 н. и 22 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к устройству и способу дешевого производства древесного угля из древесных стружек или отходов или других органических материалов, состоящих из частиц, которое можно реализовать в широком диапазоне размеров и характеристик; при этом качество производимого угля должно быть подходящим для использования в приложениях, включающих химические реагенты, топлива и абсорбенты.

Уровень техники

Замена продуктов каменного угля на древесный уголь в металлургической, химической и других отраслях промышленности обладает множеством преимуществ, особенно в отношении улучшения качества продукта и благоприятных факторов для окружающей среды. Тем не менее, использование в промышленности древесного угля в настоящее время ограничено его сравнительно высокой стоимостью, что обусловлено, в основном, затратами, связанными с его производством, а также стоимостью сырья. Существующие технологии производства древесного угля не могут произвести древесный уголь по цене, способной конкурировать с продуктами каменного угля в большинстве экономических условий по всему миру. В связи с этим существует ясная потребность в разработке нового экономически целесообразного способа производства древесного угля, который также способен использовать низкосортные древесно-целлюлозные материалы.

Основными факторами, влияющими на стоимость древесного угля, являются: капитальные затраты на сборку установки, тип способа (периодический или непрерывный), масштаб реактора, требуемое время пребывания материала в реакторе, эксплуатационные расходы, стоимость сырья, энергетическая эффективность способа и ценность побочных продуктов.

В качестве сырья предпочтительно использовать древесную стружку/отходы, а не качественные необработанные лесоматериалы. В то время как использование качественной древесины, в целом, приводит к высокому качеству получаемого древесного угля, использование древесных стружек и отходов является более экономически целесообразным и дешевым.

Более того, использование древесных стружек и древесных отходов уменьшает время пребывания в реакторе по сравнению с лесоматериалами, так как время нагрева древесных стружек меньше. Однако при использовании древесных стружек/отходов переход тепла в центр большой массы древесных стружек/отходов осуществляется медленно из-за низкой газопроницаемости обрабатываемого сыпучего материала и низкой теплопроводности. Таким образом, для больших объемов материала не является эффективным ни нагрев путем продувания горячим газом, ни внешний нагрев.

Существует множество крупномасштабных коммерческих способов производства древесного угля. Одни из основных способов включают в себя автоклавную систему Ламбиотте/Лурги (US 2289917), трубчатые системы реактора, в которых материал направляют посредством винта, например, автоклав Томсена (US 3110652), автоклавные системы с вращающейся трубой, напр., автоклав Симана (US 1115590), системы с множеством нагревательных печей, например, печь Херрешофа (Руководство по изготовлению древесного угля. Исследования и разработки солнечной энергии в Европейском сообществе. Серия Е, Энергия из биомассы, т. 7 (1985)), пиролизатор псевдоожиженного слоя и способ Бадгера-Стаффорда (В.Г. Нельсон Дистилляция древесных отходов способом Бадгера-Стаффорда, Ind. Eng. Chem. (1930). №4, т. 22, стр. 312-315.).

Многие из этих систем имеют ограничения, которые не позволяют синтезировать древесный уголь желаемого качества по экономически целесообразной стоимости, которая может конкурировать со стоимостью каменного угля.

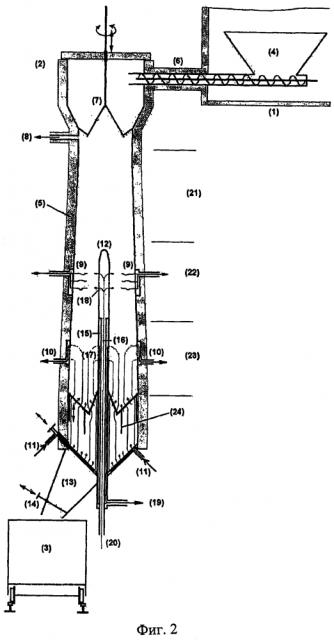

На фиг. 1 показан вариант осуществления одной технологии производства древесного угля, известной как способ Стаффорда (US 1380262). Стаффорд установил, что если древесные стружки являются полностью сухими (с содержанием влаги менее 0,5%) и предварительно нагреты, по меньшей мере, до 150°C, то термическое разложение достаточно больших масс материала может быть полностью автогенным даже в бескислородной атмосфере (US 1380262). Таким образом, по сравнению с другими способами для проведения пиролиза не требуется ни продувка горячего газа через материал, ни внешний нагрев. В контексте изобретения термин "автогенный" используется в этом документе для описания способа, который самопроизвольно вырабатывает достаточное количество теплоты для самообеспечения в бескислородной атмосфере.

Способ Стаффорда предпочтительно проводят в вертикальном цилиндрическом непрерывно функционирующем автоклаве, в котором во время загрузки и извлечения материалов предотвращают доступ в него газа (US 1380262).

Древесину в более холодной зоне автоклава нагревают подсмольными испарениями и газами, поднимающимися из горячей зоны. Древесину нагревают до температуры, соответствующей точке, в которой реакция карбонизации становится сильно экзотермической (для древесины это происходит при температуре приблизительно 300°C). Даже ограниченной газопроницаемости достаточно для работы этого механизма нагрева, так как избыточное давление испарений, выделяемых в горячей зоне, выталкивает их к газо/пароотводу, расположенному в верхней части реактора. Максимальная температура, достигаемая в способе Бадгера-Стаффорда, составляет приблизительно 515°C.

Благодаря экзотермической природе способа при функционировании способа нагрев требуется только вначале для высушивания древесины и предварительного ее нагрева до 150°C перед помещением древесины в автоклав. Древесный уголь покидает автоклав приблизительно при 255°C, и его перемещают непосредственно в кондиционер для древесного угля, который представляет собой вращающуюся трубу, стенки которой охлаждают водой.

Способ Бадгера-Стаффорда способен преобразовывать в древесный уголь древесные стружки/отходы, но не опилки, так как важно поддерживать минимальный требуемый уровень газопроницаемости материала. Наименьшие частицы древесины, которые можно обработать, имеют размер приблизительно 2 мм × 2 мм × 50 мм; среднее время пребывания материала в реакторе варьируется от 1,5 до 3 часов.

Хотя способ Бадгера-Стаффорда обладает преимуществами по сравнению с другими вышеупомянутыми способами синтеза древесного угля, ему также присуще несколько недостатков.

Отсутствует рекуперация тепла от древесного угля при его охлаждении, т.е. энергетическую эффективность способа можно улучшить.

Гибкость и управляемость способа ограничена, т.е. отсутствует средство для увеличения температуры существенно выше 515°C или для надежного удерживания нижнего значения температуры на уровне, например, 450°C, если требуется.

Отсутствует эффективный контроль скорости нагревания и времени пребывания для каждой порции материала в реакторе.

Испарения перемещаются вверх из более теплых слоев в более холодные слои материала, а затем их удаляют, в результате некоторые ценные фракции с высокой точкой кипения конденсируются в этих более холодных слоях материала, и их нельзя извлечь из реактора.

Так как органические материалы выходят из реторты, то, если нужно максимизировать выход древесного угля, нет возможности повторно использовать органические материалы в зоне реакции для увеличения выхода древесного угля.

В настоящем изобретении предложено устройство для синтеза древесного угля, а также предложены усовершенствования способа Бадгера-Стаффорда. В частности, настоящее изобретение допускает, по меньшей мере, одно из следующего: повышение гибкости и управляемости способа, увеличенная масштабируемость способа, улучшенная энергетическая эффективность, повышенная продуктивность реактора, увеличенный выход древесного угля, повышенное качество жидких продуктов и более быстрое охлаждение древесного угля.

Ссылка к любому известному уровню техники в описании не является и не должна трактоваться в качестве подтверждения или любой формы согласия с тем, что этот известный уровень техники является частью известных знаний в Австралии или в любой другой юрисдикции, или что обоснованно можно ожидать, что этот известный уровень техники может быть определен, понят и рассмотрен специалистом в области техники как релевантный.

Сущность изобретения

В соответствии с одним аспектом изобретения предложено устройство для производства древесного угля, содержащее:

механизм подачи для подачи нагретого органического материала в реакционный сосуд,

реакционный сосуд для поддерживания реакционного слоя органического материала и,

по меньшей мере, одно отверстие для выгрузки термически разложенного органического материала из реакционного сосуда, причем реакционный сосуд определяет путь потока, по которому через реакционный сосуд проходит органический материал и термическое разложение органического материала;

при этом реакционный сосуд содержит:

зону реакции для автогенной реакции органического материала в реакционном слое,

зону охлаждения, имеющую, по меньшей мере, одно впускное отверстие для подачи охлаждающего газа в реакционный слой и выходное отверстие для извлечения нагретого газа из реакционного слоя и,

по меньшей мере, один впуск газа, выступающий в реакционную зону.

Термическое разложение органического материала предпочтительно представляет собой карбонизацию органического материала, а получаемый на выходе продукт представляет собой карбонизированный органический материал (древесный уголь). Также получают конденсируемые подсмольные испарения и неконденсируемый подсмольный газ и удаляют из устройства через газоотводы в реакционной камере.

В предпочтительной форме изобретения реакционный сосуд включает в себя дополнительные впуски газа для подачи газа-носителя или охлаждающего газа и газоотводы для удаления из него конденсируемых испарений и неконденсируемых газов. В этой форме изобретение предлагает повышенный контроль над потоком подсмольных испарений и теплоты по сравнению со способом Бадгера-Стаффорда.

В этом предпочтительном варианте осуществления газы входят в зону реакции по существу в центральной части реакционной камеры и перемещаются перпендикулярно через поток материала к периферийной части реакционной камеры. В одной форме этого варианта осуществления на фурме также могут быть выполнены дополнительные впуски газа дальше от начальных впусков газа на фурме или фурмах. Газы могут представлять собой инертный или неокисляющий газ, предназначенный для того, чтобы нести и подсмольные испарения, и теплоту, получаемую в зоне реакции реактора. Это может быть сделано для регулирования температуры реактора до температуры ниже, чем та, что получается в противном случае, а также чтобы извлекать желаемые фракции подсмольных испарений, получаемых в выбранном температурном диапазоне.

Первый газоотвод может быть выполнен в периферийной части зоны реакции. Первый газоотвод предназначен для удаления подсмольных испарений и тепла, вырабатываемого в зоне реакции реактора, и газа-носителя, подаваемого в зону реакции через фурму.

Этот вариант осуществления может быть использован тогда, когда желательно производить древесный уголь при низкой температуре, т.е. с более высоким содержанием летучих веществ, чем обычно, а также для увеличения выхода конденсируемых продуктов пиролиза.

Если нужно, то в других местах шахты реактора также могут быть выполнены дополнительные впуски газа и газоотводы.

В некоторых осуществлениях реакционная камера имеет такую площадь поперечного сечения, которая уменьшается или увеличивается, по меньшей мере, в зоне реакции или в окрестности зоны реакции.

В некоторых осуществлениях часть внешних газов и подсмольных газов, удаляемых из реакционного сосуда, может быть возвращена в зону реакции. Например, зона нагрева может находиться над зоной реакции, и подсмольные газы могут быть извлечены из зоны нагрева реактора при заданной температуре и введены в зону реакции через выходную трубку фурмы. Таким образом, газообразные органические материалы, в противном случае выходящие из реактора и образующие конденсируемую фазу, будут частично преобразованы в дополнительный древесный уголь за счет выхода жидкого продукта.

Газ, вводимый через фурму, может быть нагрет для доведения температуры в зоне реакции до желаемого заданного уровня. В связи с автогенной природой способа карбонизации, не считая начальных процедур, в общем, не потребуется ввода нагретого газа, если только нет особой потребности нагреть древесный уголь, по существу, до температуры выше 515°C, чтобы получить мало летучих веществ.

Другой газоотвод может быть выполнен в области зоны охлаждения реактора для удаления горячих газов. Зона охлаждения предпочтительно находится далее по направлению потока органического материала из зоны реакции. Охлаждающий газ предпочтительно представляет собой неокисляющий газ, который циркулирует в направлении, противоположном потоку материала.

В другом аспекте изобретения предложено устройство для термического разложения органического материала, содержащее механизм подачи для подачи нагретого органического материала в реакционный сосуд,

реакционный сосуд, имеющий реакционную камеру для поддерживания реакционного слоя органического материала, путь потока, вдоль которого через реакционный сосуд проходит органический материал, при этом термическое разложение органического материала протекает при перемещении органического материала через реакционный сосуд,

при этом реакционный сосуд содержит:

зону реакции для автогенной реакции органического материала в реакционном слое, имеющую первый впуск газа для подачи первого газа в зону реакции, и первый газоотвод, расположенный перпендикулярно первому впуску газа для удаления газа из зоны реакции,

зону охлаждения, имеющую второй вход для подачи второго газа в реакционный слой и газоотвод для удаления нагретого газа из зоны охлаждения реакционного слоя, и

отверстие для выгрузки термически разложенного органического материала из реакционного сосуда.

В соответствии с вариантом осуществления второго аспекта первый впуск газа может быть расположен в центре зоны реакции, а первый газоотвод - в периферийной части. Первый впуск газа может принимать форму выходного отверстия в фурме, но также может включать в себя другие формы устройства доставки газа, которое доставляет газ по центру непосредственно в зону реакции. В этом варианте осуществления в зоне реакции может производиться достаточное количество газов и испарений, чтобы поднять давление в реакционном сосуде до такой степени, что выход газов и испарений через первый газоотвод происходит самопроизвольно.

В третьем аспекте изобретения предложен способ для производства древесного угля, содержащий следующие этапы:

добавляют сухой органический материал в первый конец реакционного сосуда, в силу чего органический материал проходит вдоль пути течения через реакционный сосуд, и удаляют его через отверстие для выгрузки на втором конце реакционного сосуда;

нагревают органический материал в зоне нагрева реакционного сосуда по мере того, как он проходит через реакционный сосуд в зону экзотермического нагрева, где температура органического материала достигает достаточной величины, и имеет место автогенное разложение органического материала до древесного угля; и

охлаждают древесный уголь в зоне охлаждения реакционного сосуда перед выгрузкой,

отличающийся тем, что в зону экзотермической реакции вводят внешний газ, а подсмольные газы удаляют через выходные отверстия в боковой стенке реакционного сосуда в окрестности экзотермической зоны.

Если нужен древесный уголь с высоким содержанием летучих веществ, то в зону экзотермической реакции может быть введен охлаждающий газ. Это обусловлено тем, что максимальная температура в зоне реакции должна быть ограничена сверху максимальной температурой, достигаемой автогенно.

Если необходимо нагреть древесный уголь до температуры выше максимальной температуры, достигаемой автогенно, чтобы получить древесный уголь с низким содержанием летучих веществ, то под экзотермической зоной, но над зоной охлаждения, надо ввести горячий газ. Нежелательно вводить горячие газы в зону экзотермической реакции, так как это снизит выход древесного угля и количество тепла, вырабатываемого в экзотермической зоне, следовательно, снизит эффективность реактора.

В одном предпочтительном варианте осуществления этого аспекта изобретения внешние газы вводят через внутреннюю фурму, имеющую, по меньшей мере, один газоотвод в экзотермической зоне или зоне нагрева реакционного сосуда. Внешние газы могут представлять собой инертные газы, такие как азот.

Как вариант или в качестве дополнения газы, удаляемые из других частей способа, например, из зоны нагрева реакционного сосуда, могут быть введены в экзотермическую зону или другие зоны способа.

Способ может дополнительно обеспечивать поступление охлаждающего газа в зону охлаждения реакционного сосуда. Охлаждающий газ, нагретый в зоне охлаждения зоны реакции, удаляют через вторичные газоотводы в окрестности охлаждающей зоны реакционного сосуда. Затем эти газы могут быть использованы для предварительного нагрева органического материала перед загрузкой в реакционный сосуд в устройстве, таком как предварительный нагреватель, или могут быть использованы другие способы для извлечения из них теплоты.

В описанной выше предпочтительной форме вторичные газоотводы могут быть расположены во внутренней фурме, размещенной в продольном направлении в реакционном сосуде, и/или в стенке реакционного сосуда в окрестности зоны охлаждения. Внутренняя фурма может представлять собой ту же внутреннюю фурму, которую используют для впуска внешних газов в экзотермическую зону реакционного сосуда.

Краткое описание чертежей

На фиг. 1 показан вариант осуществления способа Стаффорда.

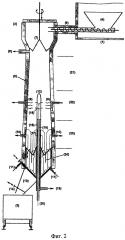

На фиг. 2 показан вид сбоку в разрезе варианта осуществления изобретения.

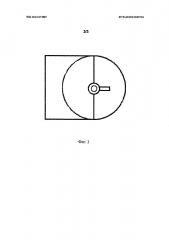

На фиг. 3 показан вид снизу всего сосуда, показанного на фиг. 2.

Подробное описание вариантов осуществления изобретения

Понятно, что изобретение, описанное и заданное в этой спецификации, распространяется на все альтернативные сочетания двух или нескольких упомянутых отдельных признаков или признаков, очевидных из текста или чертежей. Все эти различные сочетания составляют различные альтернативные аспекты изобретения.

Устройство для производства древесного угля в соответствии с изобретением считается хорошо приспособленным для автогенного способа синтеза древесного угля. В контексте изобретения термин "автогенный способ" используется здесь для описания способа, который самопроизвольно вырабатывает достаточное количество теплоты для самообеспечения в бескислородной атмосфере. Автогенный способ синтеза древесного угля рассматривается как наиболее подходящий способ производства больших объемов древесного угля из щепы и/или древесных отходов, потому что:

(A) не требуется внешней подачи тепла к материалу, для осуществления реакции пиролиза, в результате передача тепла в центр материала не ограничивает размер реактора;

(Б) время пребывания материала в реакторе значительно сокращается;

(B) способ является энергетически эффективным, так как для возникновения реакции пиролиза не требуется высокопотенциальной внешней тепловой энергии;

(Г) выход древесного угля высокий благодаря сочетанию высокой концентрации подсмольных испарений и их достаточного времени пребывания, что позволяет в значительной мере проходить вторичным реакциям образования древесного угля;

(Д) пары и газы, покидающие реактор, обладают более высокой экономической ценностью, и их проще собирать, так как они не разбавлены циркулирующими горячими газами, как в случае многих других способов;

(Е) так как способ проходит в бескислородной атмосфере, не происходит выжигания древесного угля, паров или газов;

(Ж) вариант осуществления этого изобретения механически прост, следовательно, обладает низкими затратами на монтаж и низкими эксплуатационными затратами.

Настоящее изобретение предлагает устройство для производства древесного угля из органического сырья. Вариант осуществления изобретения показан на фиг. 2. Устройство этого варианта осуществления содержит: механизм [1] подачи для подачи материала в реакционный сосуд [2]. Устройство может дополнительно содержать соответствующие системы мониторинга и управления.

Механизм подачи содержит воронку (4) для сырья, предназначенную для приема высушенного, предпочтительно полностью сухого, и предварительно нагретого органического сырья, из осушителя, расположенного выше механизма подачи (не показан на фиг. 2); и конвейер, показанный в виде винтового конвейера [6], предназначенный для подачи высушенного и нагретого органического сырья в газонепроницаемый конусный затвор [7] над реакционным сосудом [2]. В контексте изобретения массовая доля влаги в полностью сухом органическом материале составляет менее 0,5%.

Реакционный сосуд [2] представляет собой конический реакционный сосуд [2], расходящийся от конусного затвора к основанию реактора. Газонепроницаемый конусный затвор [7] установлен так, чтобы вращаться вокруг центральной оси, чтобы равномерно распределять сырье по верхней части реакционного сосуда [2]. Вокруг внешних поверхностей реакционного сосуда [2] выполнена термоизоляция [5]. Реакционный сосуд, в общем, имеет первый участок, содержащий зону [21] нагрева, зону [22] экзотермической реакции, и второй участок, содержащий зону [23] охлаждения. Газо- и пароотвод [8], выходные отверстия зоны реакции в форме отверстий [9] в боковой стенке в зоне [22] экзотермической реакции и выходные отверстия зоны охлаждения в форме отверстий [10] в боковой стенке в зоне [23] охлаждения выполнены для удаления газа из реакционного сосуда.

Реакционный сосуд [2] дополнительно оборудован начальным впуском газа, показанным в виде внутренней фурмы [12], которая выступает от внешней области под основанием реакционного сосуда [2] и проходит в зону экзотермической реакции для введения газов в экзотермическую зону [22]. В этом варианте осуществления фурма [12] содержит внешнюю трубку [15] с внутренней концентрической трубкой [16], причем внешняя трубка [15] проходит в зону охлаждения, а внутренняя трубка [16] проходит в зону [22] экзотермической реакции. Хотя в этом варианте осуществления показана одна фурма, большие конструкции сосуда могут требовать более одной фурмы. Хотя вариант осуществления был описан, ссылаясь на фурму, в рамках объема изобретения могут использоваться другие виды устройств доставки газа. Другие виды включают в себя каналы или трубопроводы, в общем, из огнеупорного материала, которые доставляют газ в центре в зону экзотермической реакции.

Внешняя трубка [15] фурмы предпочтительного варианта осуществления содержит выходные отверстия [17] зоны охлаждения в зону [23] охлаждения и соединена с системой [19] извлечения газа. Внутренняя трубка [16] содержит впускные отверстия [18] зоны реакции в зону [22] экзотермической реакции и соединена с системой [20] подачи газа. Газ, подаваемый через внутреннюю трубку [16], может представлять собой нереакционноспособный газ, который не вступает в реакцию с содержимым реакционного сосуда [2]. Как вариант, газ, подаваемый через внутреннюю трубку [16], может представлять собой повторно используемые конденсируемые пары, возвращенные в реакционный сосуд для увеличения выхода древесного угля.

Нижний участок реакционного сосуда дополнительно содержит конусный затвор с перфорированной стенкой для поддерживания реакционного слоя и для выгрузки материала, когда он достигнет соответствующего уровня термического разложения. Внешняя часть конусного затвора может смещаться между открытым и закрытым положениями, чтобы позволить заданному количеству древесного угля упасть в камеру фиксированного объема, образованную цилиндром [24], присоединенным к движущейся части конусного затвора.

Нижний участок реакционного сосуда также включает в себя впуски [11] охлаждающего газа и, по меньшей мере, одно отверстие [13] для выгрузки древесного угля с запорными клапанами [14]. Предусмотрена вагонетка [3] для древесного угля, которая содержит средство, такое как воронка, для приема древесного угля, выгружаемого через отверстие [13] для выгрузки древесного угля.

Функционирование

Приемный механизм [1] содержит воронку [4] для приема предварительно обработанного органического сырья. Предварительную обработку органического сырья осуществляют в осушителе, расположенном выше воронки [4] (не показан на фиг. 2), при этом она включает в себя сушку и предварительный нагрев материала до влажности и температуры, способствующих термическому разложению органического сырья в реакционном сосуде [2]. Идеальная влажность составляет менее 0,5% массы, а температура - более 150°C. Органические материалы предпочтительно представляют собой древесные стружки или отходы. Минимальный размер древесных стружек/отходов, в общем, такой же, что и в способе Бадгера-Стаффорда, обсуждавшемся ранее. Приемный механизм [1] посредством винтового конвейера [6] подает в газонепроницаемый конусный затвор [7], предшествующий реакционному сосуду [2], высушенное органическое сырье, которое затем под действием силы тяжести попадает в реакционный сосуд [2]. Для равномерного распределения материала по верхней части реактора конусный затвор [7] может вращаться.

Преобразование органического сырья в карбонизированный органический материал (древесный уголь) происходит в реакционном сосуде [2].

Порядок пуска

Основное назначение пуска заключается в нагреве материала в реакторе и стенок реактора до температуры, пригодной для реализации автогенного способа в бескислородной атмосфере. Чтобы запустить автогенное разложение, температуру сухого материала, расположенного в экзотермической зоне реакционного сосуда, необходимо повысить приблизительно до 400-500°C. Для пуска в реактор, чтобы повысить его температуру, могут подаваться и окисляющий (напр., воздух), и неокисляющий газ. Тем не менее, вдувание воздуха может быть более эффективным/целесообразным, так как возгорание материала обеспечит теплоту, которую в противном случае пришлось бы брать из внешнего источника. Горячий газ, нагретый до температуры приблизительно 500°C, подают в зону [22] экзотермической реакции, предпочтительно через отверстия [16] для внешнего газа в фурме или трубке [15], а выходные отверстия [10] зоны охлаждения в стенках реакционного сосуда могут быть использованы для подачи горячих газов и сжигаемой во время фазы пуска части органического материала. Предпочтительным горячим газом является нагретый воздух.

Выход газа, поднимающегося по реакционному сосуду через зону нагрева, предпочтительно происходит через газоотвод [8]. В случае вдувания горячего воздуха, если началось сгорание сухой древесины в зоне экзотермической реакции, то продукты сгорания также могут быть удалены из реактора через газоотвод [8]. Впуски [11] охлаждающего газа должны быть закрыты во время этого действия, чтобы предотвратить распространение способа сгорания вниз вместо распространения его в верхнем направлении. Предпочтительно закрыть пароотводы [9], а также впуски [20] инертного газа, так что продукты сгорания пройдут сквозь материал, расположенный в зоне нагрева, и предварительно нагреют его, вместо того, чтобы покинуть реактор через пароотводы [9] и впуски [20] инертного газа. Количество вводимого воздуха (газа) должно точно контролироваться, чтобы предотвратить перегрев реакционного сосуда. Когда температура материала, размещенного в зоне [22] реакции, достигает приблизительно 500°C, то поток пускового газа в реактор должен быть остановлен, а также должно быть предотвращено какое-либо попадание воздуха в реактор. Затем реакционный сосуд [2] может функционировать в автогенном непрерывном режиме.

В режиме "нормального функционирования" температура в зоне экзотермической реакции ничем не контролируется, т.е. температура поднимается до максимального уровня, которого она может достигнуть для данной конструкции реактора и химических свойств используемого материала (например, древесной породы). Однако для ускорения охлаждения используют циркуляцию азота в зоне [23] охлаждения, чтобы остудить древесный уголь до более низких температур (чем те, которые были бы в противном случае, тем самым снижая требования к кондиционированию древесного угля), и для рекуперации тепла от охлаждаемого древесного угля.

Чтобы была возможность рекуперации тепла (и охлаждения) древесного угля, холодный азот поступает через впуски [11] в противоположном направлении относительно древесного угля в отсеке выгрузки (под затвором [24]) и в зоне [23] охлаждения. Нагретый азот покидает реактор через выходные отверстия [17] зоны охлаждения и систему [19] извлечения газа.

Покидая реактор через выходные отверстия [17] зоны охлаждения и систему [19] извлечения газа, азот может быть нагрет до 500°C, и поэтому он может являться источником значительной высокопотенциальной теплоты для различных целей. В этом заключается отличие от способа Бадгера-Стаффорда, где древесный уголь охлаждают путем естественной потери тепла через стенки реактора, и поэтому отсутствует эффективная рекуперация тепла от древесного угля.

В непрерывном режиме реакционный сосуд [2] преобразует органическое сырье в древесный уголь посредством автогенного способа разложения, где способ разложения представляет собой способ карбонизации, который проходит по мере того, как органическое сырье проходит от входа до выхода из реакционного сосуда. Реакционный сосуд содержит последовательность зон реакции, через которые проходит материал. В этом варианте осуществления выделено три зоны реакции; зона [21] нагрева, зона [22] экзотермической реакции и зона [23] охлаждения.

Органический материал подают в зону нагрева реакционного сосуда, где материал нагревают поднимающимися газами, так что по мере того, как он проходит к экзотермической зоне реакционного сосуда [2], он нагревается до температуры, при которой имеет место автогенное разложение органического материала до древесного угля.

Горячий газ поступает в зону [22] экзотермической реакции предпочтительно через впускные отверстия [18] зоны реакции в фурме или внутренней трубке [16]. Подсмольные газы и нагретые внешние газы, подаваемые через входные отверстия [18] зоны реакции, можно удалить через выходные отверстия [9] в стенках реакционного сосуда в окрестности зоны [22] экзотермической реакции. Поток газов из впускных отверстий [18] зоны реакции в фурме к выходным отверстиям [9] обеспечивает средство для управления температурой в экзотермической зоне [22] реакции, допускает удаление подсмольных газов, которые могут представлять собой побочный продукт, и поддерживает проницаемость в реакционном слое. Это помогает предотвратить избыточное уплотнение реакционного слоя и сохраняет возможность контроля качества продукта и температуры в реакционном слое.

Охлаждающий газ поступает в зону [23] охлаждения реакционного сосуда. Охлаждающий газ, нагретый в зоне [23] охлаждения реакционного сосуда, удаляют через выходные отверстия [10], [17] зоны охлаждения вблизи зоны [23] охлаждения реакционного сосуда. Затем эти газы могут быть использованы для предварительного нагрева органического материала перед загрузкой в реакционный сосуд в устройстве, таком как предварительный нагреватель, или могут быть использованы другими способами для извлечения из них теплоты. Выходные отверстия [10], [17] зоны охлаждения могут быть расположены на внутренней фурме, расположенной в продольном направлении в реакционном сосуде, и/или в стенке реакционного сосуда в окрестности зоны [23] охлаждения. Внутренняя фурма может представлять собой ту же внутреннюю фурму, которую используют для впуска внешних газов в экзотермическую зону реакционного сосуда.

Настоящее изобретение позволяет управлять потоком газа и паров через реакционный сосуд [2]. Выход газа и паров может контролироваться посредством любого сочетания газо- и пароотводов [8] в первом участке реакционного сосуда в области зоны [21] нагрева, отверстий [9] в боковой стенке в зоне [22] экзотермической реакции, отверстий [10] в боковой стенке в зоне [23] охлаждения и вывода газа из зоны [23] охлаждения через выходные отверстия [17] зоны охлаждения внешней трубки [15] фурмы [12]. Приток газа может контролироваться с использованием впусков [11] охлаждающего газа, а подача инертного газа через впускное отверстие [18] внутренней трубки [16] фурмы [12]. Это управление потоком газа через различные ступени реакции реакционного сосуда [2] позволяет контролировать профиль температуры и давления в реакционном сосуде и реакционном слое. Это управление также позволяет использовать теплоту, извлеченную из зоны [23] охлаждения, которая в противном случае пропадает впустую, а также извлекать желаемые фракции подсмольных испарений, получаемых в выбранном температурном диапазоне. В связи с этим этот способ производства обладает высокой энергетической эффективностью и позволяет контролировать состав конечного карбонизированного органического продукта.

Если нужно, то в других местах шахты реактора также могут быть выполнены впуски газа и газоотводы. В некоторых осуществлениях часть внешних газов и подсмольных газов, удаляемых из реакционного сосуда, может быть возвращена в зону реакции. Например, газ может быть извлечен из зоны нагрева реактора при заданной температуре и подан в зону реакции через впускное отверстие [18] фурмы. Таким образом, органические материалы, в противном случае выходящие из реактора и образующие конденсируемую фазу, будут частично преобразованы в дополнительный древесный уголь за счет выхода жидкого продукта.

По мере того, как материал проходит через зону [21] нагрева, он нагревается до температуры, при которой реакция карбонизации становится экзотермической. Органический материал в "зоне нагрева" нагревают подсмольными испарениями, которые могут подниматься из последующих зон. Тепловая энергия от внешнего источника для осуществления реакции в реакционном сосуде [2] не требуется. Тепловая энергия, направляемая в зону [21] нагрева, может контролироваться путем управления потоком подсмольных испарений к этой зоне.

По мере того, как материал проходит через зону [22] экзотермической реакции, органический материал разлагается во время автогенного способа карбонизации. В результате этого происходит преобразование органического материала в карбонизированный органический материал (древесный уголь), подсмольные испарения и тепловую энергию. Подсмольные испарения могут подниматься к более высоким зонам в реакторе, перенося тепловую энергию. Подсмольные испарения можно извлечь из экзотермической зоны через отверстия [9] в боковой стенке, которые выстроены на стенках реакционного сосуда [2] в зоне [22] экзотермической реакции. Это позволяет извлекать подсмольные испарения в радиальном направлении, если смотреть сверху. Этот контроль над направлением массового расхода подсмольных испарений позволяет управлять скоростью и степенью нагрева. Подсмольные испарения переносят часть тепловой энергии, вырабатываемой в результате экзотермического разложения органического материала. Извлечение большой доли подсмольных испарений через отверстие [9] в боковой стенке приводит к тому, что в предшествующие ступени реакционного сосуда [2] поднимается малая доля подсмольных испарений, в результате чего в предшествующие ступени реакционного сосуда [2] поднимается малая доля тепловой энергии. Наоборот, извлечение малой доли подсмольных испарений через отверстия в боковой стенке приводит к тому, что в предшествующие ступени реакционного сосуда [2] поднимается большая доля подсмольных испарений, в результате чего в предшествующие ступени реакционного сосуда [2] поднимается большая доля тепловой энергии.

Подсмольные испарения обычно извлекают из реактора после того, как они переместятся вверх от более теплых слоев к более холодным. В результате некоторые ценные фракции этих испарений с высокой точкой кипения конден