Фрикционная деталь, работающая в среде со смазкой

Иллюстрации

Показать всеНастоящее изобретение относится к фрикционным деталям, работающим в среде со смазкой, содержащей модификатор трения, при этом по меньшей мере на одну из деталей нанесено покрытие, при этом модификатором трения является MoDTC, покрытие является отличным от DLC и для по меньшей мере одной детали является нитридом хрома, при этом нитрид хрома присутствует в кристаллизации со структурой типа NaCl с микротвердостью 1800+/-200 HV. Также настоящее изобретение относится к применению фрикционных деталей. Техническим результатом настоящего изобретения является объединение свойств нитрида хрома и MoDTC с обеспечением существенного снижения коэффициента трения без снижения твердости. 2 н. и 2 з.п. ф-лы, 3 табл., 1 ил.

Реферат

Настоящее изобретение относится к области трибологии в среде со смазкой.

Более конкретно, настоящее изобретение относится к фрикционным деталям, работающим в среде со смазкой, содержащей модификатор трения, таким как, например, автомобильные детали.

Как известно, специалисты широко применяют тонкие покрытия, например DLC, для снижения трения механических деталей, работающих в среде со смазкой.

Как известно, покрытия DLC также выполняют вторую функцию, которая заключается в защите покрытия от износа.

С целью обеспечения существенного снижения коэффициента трения было предложено ввести присадку, которая является модификатором трения. Такой присадкой преимущественно является MoDTC, которая при горячем контактном трении вступает в химическую реакцию, образуя соединения, такие как MoS2, которые, как хорошо известно специалистам в области техники, выступают в качестве твердой смазки.

С учетом уровня техники преимущественным может быть объединение свойств DLC и MoDTC для создания благоприятного совместного действия этих двух добавок, тем самым обеспечивая дополнительное снижение коэффициента трения.

Однако после проведения испытаний выяснилось, что такое объединение не обеспечивает удовлетворительные результаты. В частности, было замечено, что покрытия DLC, содержащие водород, характеризуются высокой степенью износа в присутствии MoDTC. Если покрытие DLC не содержит водород, явление износа выражено меньше, но в таком случае увеличивается стоимость и сложность нанесения.

Неожиданно в ходе испытаний было обнаружено, что в среде со смазкой, содержащей модификатор трения MoDTC, замена покрытия DLC на покрытие из нитрида хрома обеспечивает особенно удовлетворительные результаты и с точки зрения снижения трения, и с точки зрения защиты деталей от износа.

Другими словами, в отличие от DLC, применяемых в среде со смазкой, содержащей MoDTC модификатор трения, которой присуще явление износа, это явление не возникает при использовании нитрида хрома.

Следовательно, целью настоящего изобретения является объединение свойств нитрида хрома и MoDTC с обеспечением существенного снижения коэффициента трения без снижения твердости.

Такой выбор нитрида хрома противоречит общим знаниям специалистов в данной области техники, которые в настоящее время на практике применяют DLC только в средах со смазкой без модификатора трения вместо нитрида хрома.

Испытания на трение проводили для оценки свойств покрытия DLC и покрытия из нитрида хрома в среде со смазкой, содержащей модификатор трения MoDTC, помня, что, как хорошо известно, в случае покрытия DLC для усиления его механической прочности можно наносить подслой, например, нитрида хрома. Ниже приведена таблица, содержащая данные об испытаниях, проводимых для четырех покрытий, а именно DCX-0, DCX-1, DCX-2 и DCX-3, при этом покрытие DCX-3 выполнено согласно настоящему изобретению.

| Наименование | Описание |

| DCX-0 | CrN (0,8 мкм)+DLC (2,0 мкм) |

| DCX-1 | CrN (0,8 мкм)+DLC (2,0 мкм)+a-C (0,8 мкм) |

| DCX-2 | CrN (0,8 мкм)+DLC (2,0 мкм)+наружное покрытие плазмы O2 |

| DCX-3 | CrN (0,8 мкм) |

Набор слоев содержит покрытие из нитрида хрома, выполненное реактивным катодным распылением с помощью магнетрона. Для всех покрытий сначала необходимо очистить испытательные образцы из стали, а затем установить их в штативы, расположенные в камере вакуумного осаждения. Во время нагнетания и разряжения камеры внутреннюю часть установки и покрываемые детали нагревают до температуры 150°C в течение 2 часов для того, чтобы дегазировать детали и установку для осаждения. Затем детали подвергают ионному травлению в атмосфере аргона, цель которого заключается в устранении тонких слоев природного оксида и тем самым обеспечении надежной адгезии покрытия. Осаждение нитрида хрома обеспечивают реактивным катодным распылением с помощью магнетрона мишени из Cr в смеси аргона/азота. Поток азота управляется автоматически посредством оптического измерения излучения Cr в плазме, так что атомное содержание осадка азота составляет 40+/-5%. Таким образом получают осадок CrN с CFC кристаллизацией со структурой типа NaCL, микротвердость которой составляет 1800+/-200 HV. Для покрытий DCX-0, DCX-1 и DCX-2 осаждение покрытия DLC типа a-C:H выполняют посредством методики PACVD, крекинга углеводородов в плазме - в данном случае ацетилен. Для DCX-1 окончательно осаждение слоя типа a-C выполняют посредством магнетронного катодного распыления графитовой мишени. Для DCX-2 получают плазму, насыщенную чистым кислородом, и бомбардируют осадок ионами плазмы в течение 10 минут, тем самым изменяя химический состав поверхности осадка.

Эти испытания проводят посредством трибометра с возвратно-поступательным приводом с узлом трения шарик-поверхность. Для этих испытаний поверхность состоит из испытательного образца из стали, отполированного до уровня шероховатости Ra 0,02 мкм. Шарик выполнен из стали 100Cr6, и его диаметр составляет 10 мм. Для всех таких испытаний покрытия наносят на шарик.

Нагрузка, действующая на шарик, равна 10 Н, что обеспечивает диаметр контакта Герца 140 мкм и среднее давление 0,68 ГПа.

Шарик совершает возвратно-поступательное перемещение, ход которого составляет 10 мм. Скорость скольжения изменяется по синусоидальному закону, при этом ее среднее значение равно 3,5 см/с.

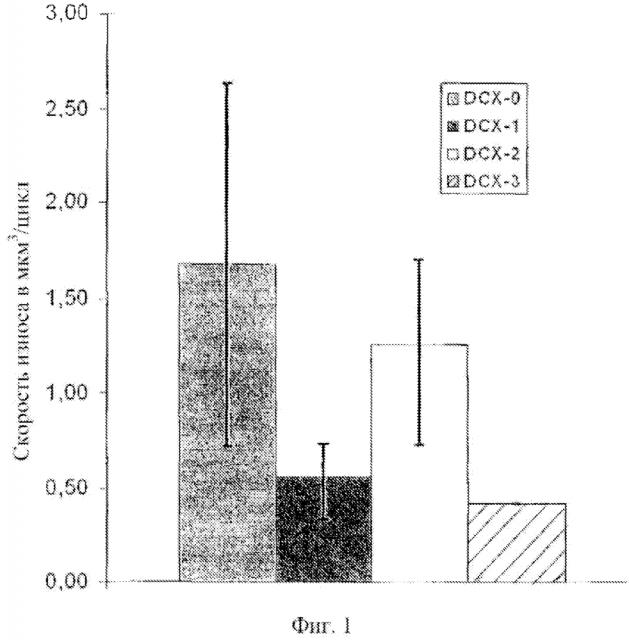

Испытание проводили для 15000 циклов при температуре 110°C. Скорость скольжения, давление и температуру выбирали таким образом, чтобы обеспечить реакцию присадки для снижения трения с выполнением ее назначения. В конце испытания наблюдали за шариком и измеряли диаметр следа трения или износа, на основании которого вычисляли степень износа. На прилагаемом графике (фиг. 1) приведены средние скорости износа (степень износа, округленная до количества циклов трения). Для каждого покрытия проводили три испытания и рассчитывали средний износ. Планки погрешностей демонстрируют не погрешность, а наименьшее значение и наибольшее значение для трех испытаний.

Для каждого из испытаний и для разных покрытий измерения выполняли с использованием доступного в продаже автомобильного масла, содержащего модификатор трения MoDTC.

С учетом графика можно сделать следующие выводы:

- для покрытия DCX-0 износ особенно сильный, что не характерно для такого же типа покрытия в среде со смазкой, не содержащей модификатор трения MoDTC;

- для покрытия DCX-1 добавление не содержащего водород слоя из аморфного углерода сверху DLC обеспечивает снижение скорости износа на коэффициент приблизительно 2,9;

- для покрытия DCX-2 видно, что изменение поверхности DLC кислородной плазмой не влияет существенно на скорость износа DLC, при этом поверхностная энергия полностью изменена;

- покрытие DCX-3 в соответствии с настоящим изобретением обеспечивает ничтожный износ в конце испытания; диаметр трения незначительно больше, чем начальный диаметр контакта. Твердость нитрида хрома составляет приблизительно 1800 Hv.

В приведенной ниже таблице показаны значения для средней скорости износа, показанные на прилагаемом графике.

| Наименование | Скорость износа в мкм3/цикл |

| DCX-0 | 1,68 |

| DCX-1 | 0,56 |

| DCX-2 | 1,26 |

| DCX-3 | 0,42 |

| Сталь | 0,45 |

В приведенной ниже таблице указаны коэффициенты трения в конце испытания.

| Наименование: | Коэффициент трения |

| DCX-0 | 0,031/-0,016 |

| DCX-1 | 0,032/-0,009 |

| DCX-2 | 0,025/-0,003 |

| DCX-3 | 0,031/-0,001 |

| Сталь | 0,040/-0,005 |

Из этих таблиц видно, что все решения, содержащие покрытие, обеспечивают одинаковые средние коэффициенты трения.

Сильный разброс в случае DCX-0 обусловлен износом. Видно, что наименьшие коэффициенты трения получены при наиболее изношенных осадках.

Низкий коэффициент трения по сути обеспечен за счет присадки для снижения трения: MoDTC.

В качестве примера и как показано в последней строке в таблицах, испытание с непокрытым шариком, действующим на непокрытую поверхность, обеспечивает коэффициент трения, равный 0,040+/-0,005. Средняя скорость износа составляет 0,45. Несмотря на то что данное решение создает сопротивление износу благодаря противоизносным присадкам в масле, тем не менее оно характеризуется коэффициентом трения, который выше на 30%.

Для сравнения, трение шарика, покрытого DLC (DCX-0) и действующего на стальную поверхность, с применением масла SAE 5W30 (без модификатора трения) обеспечивает скорость износа 0,3+/-0,05 мкм3/цикл; однако, коэффициент трения не превышает 0,12. При использовании масла SAE 5W30 с присадкой для снижения трения с содержанием жирных кислот скорость износа составляет 0,32+/-0,05 мкм3/цикл, а коэффициент трения - 0,08.

Это происходит, как было описано выше, в результате того, что покрытия DLC типа DCX-0 хорошо противостоят износу в маслах без MoDTC, при этом эти масла не обеспечивают достижения низких коэффициентов трения, характерных маслам, содержащим MoDTC.

Другими словами, сочетание DLC в присутствии уменьшающего трение вещества в стали - MoDTC - не подходит для выполнения двух функций, а именно противодействия износу, с одной стороны, и, с другой стороны, получения наименьшего коэффициента трения, при этом заявленное соединение, а именно нитрид хрома и MoDTC, преимущественно обеспечивает выполнение этих двух функций.

Настоящее изобретение также относится к применению деталей, покрытых таким образом и работающих в среде со смазкой, содержащей MoDTC, в области автомобилестроения, в частности для двигателей и коробок передач.

1. Фрикционные детали, работающие в среде со смазкой, содержащей модификатор трения, при этом по меньшей мере на одну из деталей нанесено покрытие, отличающиеся тем, что модификатором трения является MoDTC, покрытие является отличным от DLC и для по меньшей мере одной детали является нитридом хрома, при этом нитрид хрома присутствует в кристаллизации со структурой типа NaCl с микротвердостью 1800+/-200 HV.

2. Применение фрикционных деталей по п. 1 в области автомобилестроения.

3. Применение по п. 2, в котором область автомобилестроения является областью двигателей.

4. Применение по п. 2, в котором область автомобилестроения является областью коробок передач.