Холодильный компрессор

Иллюстрации

Показать всеХолодильный компрессор, включающий в себя приводной двигатель и компрессорный узел, который сжимает поступающий через всасывающий подвод хладагент и выпускает его через напорное выпускное отверстие. Холодильный компрессор имеет интегрированную в систему управления компрессором систему контроля компрессора, которая определяет состояние компрессора посредством значения состояния, которое соответствует первой температуре насыщения во всасывающем подводе, и посредством второго значения состояния, которое соответствует второй температуре насыщения в напорном выпускном отверстии, которая сравнивает состояние компрессора с находящимися в предварительно заданной рабочей области рабочей диаграммы допустимыми состояниями компрессора и которая, если состояние компрессора выходит из рабочей области, запускает отключение холодильного компрессора. Изобретение направлено на повышение эксплуатационной надежности. 2 н. и 39 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к холодильному компрессору, включающему в себя приводной двигатель и компрессорный узел, который сжимает входящий через всасывающее отверстие хладагент и выпускает его через напорное отверстие.

Обычно подобные холодильные компрессоры являются известными из уровня техники компрессорами.

Однако в подобных холодильных компрессорах существует необходимость защищать их от повреждений, для чего подобные холодильные компрессоры должны эксплуатироваться только в допустимых состояниях компрессора, которые определены предварительно заданной на эксплуатационной диаграмме рабочей областью.

По этой причине подобные холодильные компрессоры частично эксплуатируются с внешней системой контроля, которая описана, например, в руководстве пользователя фирмы CAREL Industries HQs, Via del Industria, 35020 Brugine-Padova (Italy), Manual Version: 1.6 dated 24/08/09 с заголовком "Standard Chiller Modular HP 1/4 Generic / Bitzer screw compressor and CAREL valve, Application program for pCO1, pCO2, pCO3".

Подобная комбинация холодильного компрессора с внешней системой управления скрывает в себе множество проблем, так как область применения внешней системы контроля не обязательно совпадает с допустимыми состояниями холодильного компрессора.

Поэтому эксплуатационная безопасность подобного холодильного компрессора не обеспечена.

Поэтому задачей изобретения является улучшение холодильного компрессора названного в начале типа, чтобы он работал с максимальной эксплуатационной надежностью.

Согласно изобретению данная задача относительно холодильного компрессора, названного в начале типа, решена посредством того, что холодильный компрессор имеет интегрированную в блок управления компрессором систему контроля компрессора, которая определяет состояние компрессора посредством первого значения состояния, которое соответствует первой температуре насыщения во всасывающем входном отверстии, и посредством второго значения состояния, которое соответствует второй температуре насыщения в напорном выпускном отверстии, которая сравнивает состояние компрессора с заданной рабочей областью эксплуатационной диаграммы, и которая затем, если состояние компрессора выходит за пределы рабочей области, запускает процедуру отключения холодильного компрессора.

Преимущество решения согласно изобретению следует рассматривать в том, что путем интеграции системы контроля в блок управления компрессора в форме системы контроля компрессора обеспечивается, что допустимые состояния компрессора в пределах предварительно заданной рабочей области всегда соответствуют состояниям компрессора, как они предусмотрены заводом-изготовителем, так как в этом случае благодаря интеграции системы контроля компрессора в блок управления компрессором завод-изготовитель может предварительно задавать рабочую область с допустимыми состояниями компрессора, благодаря чему исключаются все источники ошибок, которые могут проявиться при комбинации внешней системы управления с холодильным компрессором.

При этом особо целесообразно, если рабочая область допустимых состояний компрессора без возможности изменения сохранена пользователем в запоминающем устройстве системы контроля компрессора.

Следующее предпочтительное решение предусматривает, что рабочая область с допустимыми состояниями компрессора предварительно определена в системе контроля компрессора индивидуально для компрессора.

То есть, что в этом случае изготовитель холодильного компрессора имеет возможность задавать рабочую область индивидуально для типа холодильного компрессора или для отдельного холодильного компрессора и, тем самым, с одной стороны, имеется возможность исчерпать возможные состояние компрессора, а с другой стороны, имеется возможность надежно отделить критические состояния компрессора и сделать это индивидуально для каждого типа холодильного компрессора или каждого отдельного холодильного компрессора.

Прежде всего, в форме выполнения предусмотрено, что блок управления компрессором включает в себя блок управления двигателем для выполненного с возможностью регулировки частоты вращения приводного двигателя, и что система контроля компрессора для отключения холодильного компрессора непосредственно взаимодействует с блоком управления двигателем такового, благодаря чему и в данном отношении можно избежать источников ошибок, которые возникают при внешних системах управления.

С точки зрения принципа работы системы контроля компрессора до сих пор не было приведено никаких подробных данных.

Описанное выше решение системы контроля компрессора имеет недостаток в том, что данная система контроля компрессора активируется лишь тогда и отключение холодильного компрессора запускается непосредственно или с задержкой времени лишь в том случае, если уже имеется превышение рабочей области.

Во время срока службы это ведет к значительной частоте отключения холодильного компрессора.

Для уменьшения частоты отключения холодильного компрессора предпочтительно предусмотрено, что система контроля компрессора определяет относительное положение состояния компрессора относительно окружающей рабочую область границы применения и предоставляет информацию об относительном положении на интерфейс для системы управления более высокого уровня холодильным контуром.

Чтобы система управления более высокого уровня могла вмешаться еще до достижения границы применения и пыталась удержать состояние компрессора в рабочей области.

С точки зрения регистрации состояния компрессора в пределах рабочей области пока еще не было приведено никаких подробных данных.

Так, например, преимущественное решение предусматривает, что система контроля компрессора определяет относительное положение определенного состояния компрессора в рабочей области относительно границы применения посредством того, что в рабочей области определены зоны состояния, и что система контроля компрессора проверяет, находится ли состояние компрессора в одной из этих зон состояния или нет.

Путем разделения рабочей области на различные зоны состояния существует возможность простым образом характеризовать соответствующее состояние компрессора и, тем самым, определить в какой мере существует опасность того, что состояние компрессора выходит из рабочей области, или состояние компрессора остается в неопасной области рабочей области.

Например, зона состояния определена как зона нормальной эксплуатации, при состояниях компрессора которой не существует опасности, что они кратковременно выйдут за пределы рабочей области.

Например, причем решение предусматривает, что в рабочей области по меньшей мере одна примыкающая к границе применения предупредительная зона определена как зона состояния, и что система контроля компрессора проверяет, находится ли состояние компрессора по меньшей мере в одной предупредительной зоне, причем система контроля компрессора, если она определит, что состояние компрессора находится по меньшей мере в одной предупредительной зоне, выдает сообщение через управляющий интерфейс.

Особо предпочтительное решение предусматривает, что в рабочей области, по меньшей мере, несколько примыкающих к рабочей области предупредительных зон определены как зоны состояния, и что система контроля компрессора проверяет, находится ли состояние компрессора в одной из предупредительных зон, причем система контроля компрессора, если она определит, что состояние компрессора находится в одной из предупредительных зон, выдает через интерфейс в форме сообщения отличительный для соответствующей предупредительной зоны предупредительный сигнал.

Преимущество данного решения следует видеть в том, что возможно разделение на различные предупредительные зоны, что индивидуально для предупредительных зон может быть подан предупредительный сигнал, который показывает более высокой по иерархии системе управления, в какой предупредительной зоне в соответствующий момент времени находится состояние компрессора, чтобы предотвратить, чтобы состояние компрессора вышло из рабочей области.

В описанном выше решении предупредительные зоны могут находиться так, что они расположены на удалении от границы применения.

Однако особо преимущественно, если в рабочей области предупредительные зоны определены непосредственно на границе применения, благодаря чему соответствующая предупредительная зона простирается до соответствующей границы применения.

Кроме того, существует принципиальная возможность предусмотреть предупредительную зону только в областях рабочей области, которые примыкают к одному или нескольким часто нарушаемым участкам границы применения.

Особо благоприятное решение предусматривает, что в пределах проходящей по периметру рабочей области границы применения расположены по меньшей мере одна, прежде всего несколько примыкающих друг к другу предупредительных зон, благодаря чему до достижения каждого участка границы применения состояние компрессора попадает в предупредительную зону, и тем самым система контроля компрессора выдает сообщение. При этом в качестве предупредительных зон возможны самые разные предупредительные зоны.

Например, в качестве предупредительной зоны предусмотрено по меньшей мере одна или несколько определенных далее предупредительных зон:

- предупредительная зона для низкой первой температуры насыщения,

- предупредительная зона для высокой второй температуры насыщения,

- предупредительная зона для высокой первой температуры насыщения,

- предупредительная зона для низкой второй температуры насыщения,

- предупредительная зона для низкой первой температуры насыщения и высокой второй температуры насыщения,

- предупредительная зона для высокой первой температуры насыщения и низкой второй температуры насыщения,

- предупредительная зона для низкой первой температуры насыщения и низкой второй температуры насыщения,

- предупредительная зона для высокой первой температуры насыщения и высокой второй температуры насыщения.

Альтернативно, для определения положения состояния компрессора в рабочей области следующее предпочтительное решение предусматривает, что система контроля компрессора определяет относительное положение определенного состояния компрессора в рабочей области в форме расстояния до границы использования и в качестве сообщения выдает на интерфейс.

Подобное определение расстояния состояния компрессора до границы применения может производиться самым различным образом.

Всеобъемлющим решением было бы, что, исходя из состояния компрессора, граница применения определяется во всех направлениях рабочей диаграммы и выдается ближайшее расстояние.

Однако упрощенное решение предусматривает, что для определения расстояния состояния компрессора до границы применения производится определение расстояния по меньшей мере до одного из следующих участков границы применения:

- участка границы применения, который соответствует низкой первой температуре насыщения,

- участка границы применения, который соответствует высокой второй температуре насыщения,

- участка границы применения, который соответствует высокой первой температуре насыщения,

- участка границы применения, который соответствует низкой второй температуре насыщения,

- участка границы применения, который соответствует низкой первой температуре насыщения и высокой второй температуре насыщения,

- участка границы применения, который соответствует высокой первой температуре насыщения и низкой второй температуре насыщения,

- участка границы применения, который соответствует высокой первой температуре насыщения и высокой второй температуре насыщения,

- участка границы применения, который соответствует низкой первой температуре насыщения и низкой второй температуре насыщения.

Кроме того, дополнительная предпочтительная форма выполнения предусматривает, что в ней определяется временное изменение расстояния состояния компрессора до границы применения.

Определение временного изменения расстояния до границы применения имеет преимущество в том, что благодаря этому имеется возможность определения временной характеристики состояния компрессора и, прежде всего, временной характеристики изменения состояния компрессора, благодаря чему имеющая более высокую иерархию система управления имеет возможность своевременного реагирования, чтобы удержать состояние компрессора в рабочей области.

Следующее предпочтительное решение предусматривает, что система контроля компрессора определяет температуру смазочного средства, чтобы обеспечить, что смазочное средство не становится слишком горячим, и тем самым не происходит разрыва масляной пленки, например, в подшипниках.

При этом, прежде всего, предусмотрено, что система контроля компрессора при превышении предельной температуры смазочного средства вызывает отключение холодильного компрессора.

Например, было бы возможно вызывать отключение холодильного компрессора непосредственно или же с задержкой по времени.

Но, чтобы по возможность избежать подобного отключения предпочтительно предусмотрено, что система контроля компрессора определяет относительное удаление температуры смазочного средства от предельной температуры смазочного средства и, прежде всего, при приближении к предельной температуре смазочного средства выдает сообщение.

Например, удаление от предельной температуры смазочного средства может определяться посредством того, что в том случае, если температура смазочного средства достигает находящийся внутри предельной температуры смазочного средства температурный диапазон, то система контроля компрессора выдает предупреждение о температуре смазочного средства на интерфейс для имеющей более высокую иерархию системы управления.

Другая возможность предусматривает, что система контроля компрессора определяет удаление температуры смазочного средства от предельной температуры смазочного средства и в качестве сообщение выдает его на интерфейс.

Другая предпочтительная форма выполнения решения согласно изобретению предусматривает, что система контроля компрессора контролирует температуру двигателя и при превышении предельной температуры двигателя запускает отключение холодильного компрессора.

Для уменьшения частоты отключений предпочтительно предусмотрено, что система контроля компрессора в случае, если температура двигателя достигает находящийся в пределах предельной температуры двигателя температурный диапазон, выдает на интерфейс предупреждение о температуре двигателя, благодаря чему имеющая более высокую иерархию система управления пока еще в состоянии принять меры по снижению температуры двигателя.

Другое преимущественное решение предусматривает, что система контроля компрессора определяет уровень смазочного средства и при снижении ниже предельно допустимого уровня смазочного средства система управления компрессором запускает отключение холодильного компрессора.

Это возможно, например, посредством того, что предусмотрен фиксирующий минимальный уровень смазочной жидкости датчик и, если датчик распознает, что уровень смазочного средства находится ниже предельно допустимого уровня смазочного средства, система управления компрессором запускает отключение холодильного компрессора.

Следующей задачей изобретения является создание системы контроля компрессора, которая обеспечивает улучшенную эксплуатацию холодильного компрессора.

Данная задача решена посредством системы контроля компрессора согласно п. 21 формулы изобретения.

Преимуществом данного решения является то, что тем самым можно уменьшить частоту отключения холодильного компрессора.

Данные преимущественные модификации являются предметом пунктов 22-39 формулы изобретения.

Кроме того, другая задача также решена посредством способа контроля компрессора согласно п. 40 формулы изобретения.

Данные преимущественные модификации способа являются предметом пп. 41-56 формулы изобретения.

Другие признаки и/или преимущества изобретения являются предметом нижеследующего описания и чертежного изображения некоторых примеров выполнения.

На чертеже показано:

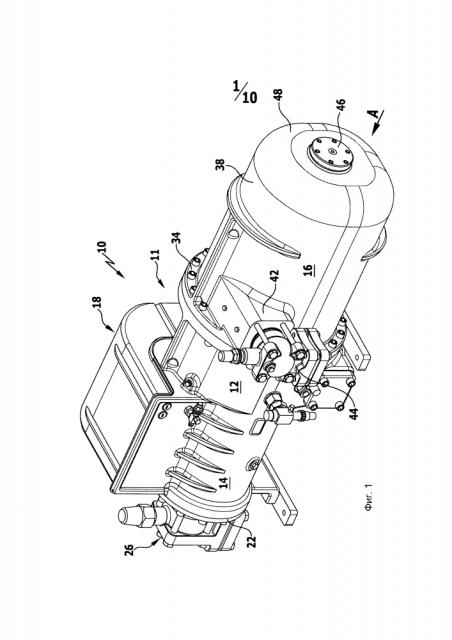

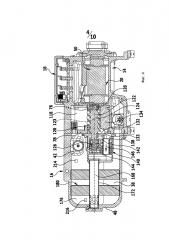

Фиг. 1 - перспективный вид соответствующего изобретению холодильного компрессора;

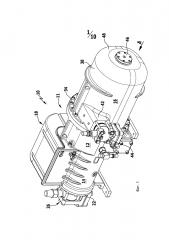

Фиг. 2 - вид в направлении стрелки A на фиг. 1;

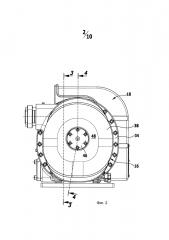

Фиг. 3 - сечение вдоль линии 3-3 на фиг. 2;

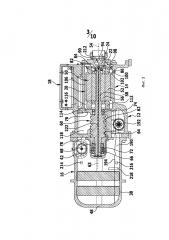

Фиг. 4 - сечение вдоль линии 4-4 на фиг. 2;

Фиг. 5 - схематичный вид холодильного контура с холодильным компрессором;

Фиг. 6 - изображение рабочей области состояний компрессора на рабочей диаграмме для первой формы выполнения;

Фиг. 7 - изображение, аналогичное фиг. 6, для примера выполнения второй формы выполнения;

Фиг. 8 - изображение, аналогичное фиг. 6, для дополнительного примера выполнения второй формы выполнения;

Фиг. 9 - схематичное изображение системы контроля температуры смазочного средства, и

Фиг. 10 - схематичное изображение системы контроля температуры двигателя.

Показанный на фиг. 1-3 пример выполнения соответствующего изобретению холодильного компрессора 10 имеет общий корпус 11, который включает в себя корпус 12 компрессора, расположенный на боку корпуса 12 компрессора картер 14 двигателя и расположенный на противолежащей картеру 14 двигателя стороне корпуса 12 компрессора герметичный корпус 16. При этом корпус 12 компрессора, картер 14 двигателя и герметичный корпус 16 могут быть отдельными частями общего корпуса 11 и для образования последнего могут быть собраны вместе или корпус 12 компрессора и картер 14 двигателя и/или корпус 12 компрессора и герметичный корпус 16 могут быть выполнены как сплошные детали.

Кроме того, картер 14 двигателя в области части периметра удерживает управляющий корпус 18.

Как показано на фиг. 3, картер 14 двигателя ограничивает моторный отсек 20 и на своем противолежащем корпусу 12 компрессора конце закрыт образующей торцовую стенку картера 14 двигателя торцовой крышкой 22, которая, в свою очередь, снабжена патрубком 24 для всасываемого газа, через который имеется возможность подачи всасываемого холодильным компрессором хладагента.

Как показано на фиг. 1, патрубок 24 для всасываемого газа предпочтительно снабжен запорным клапаном 26, который соединен с ведущей к холодильному компрессору и не показанной на чертежах линией для всасываемого газа.

Герметичный корпус 16 с возможностью разъединения соединен с корпусом 12 компрессора, а именно через фланец 34 герметичного корпуса, который выполнен с возможностью соединения с монтажным фланцем 36 корпуса 12 компрессора, причем, начиная от фланца 34 герметичного корпуса, герметичный корпус 16 простирается в форме цилиндрической, закрытой на концевой стороне посредством концевой перегородки 48 капсулы 38.

Кроме того, герметичный корпус 16 удерживает напорное выпускное отверстие 42, на котором имеется возможность монтажа запорного клапана 44 напорной стороны.

Предпочтительно, капсула 38, кроме того, в области противолежащей корпусу 12 компрессора своей концевой перегородки 48 с возможностью доступа закрыта ревизионной крышкой 46 (фиг. 1).

Как показано на фиг. 3, в картере 14 двигателя установлен обозначенный в целом ссылочным обозначением 50 электродвигатель, неподвижно расположенный в картере 14 двигателя статор 52, а также опирающийся с возможностью вращения относительно статора вокруг оси 54 двигателя ротор 56, причем ротор 56 находится на ведущем валу 58.

В свою очередь, ведущий вал 58 пронизывает ротор 56 в направлении оси 54 двигателя и, с другой стороны, простирается в корпус 12 компрессора обозначенного в целом ссылочным обозначением 60 винтового компрессора.

В простирающейся в корпусе 12 компрессора области ведущий вал 58 удерживает червячный ротор 62, который в корпусе 12 компрессора расположен в отверстии 64 для червячного ротора и в нем имеет возможность вращения вокруг совпадающей с осью 54 двигателя оси 63 вращения.

Кроме того, ведущий вал 58 на своей противолежащей электродвигателю 50 стороне простирается далее за червячный ротор 62 и образует концевой участок 66, который с возможностью вращения опирается на расположенный внутри герметичного корпуса 16 корпус 68 подшипника, причем для этого в корпусе 68 подшипника предусмотрен комплект 72 подшипников с напорной стороны.

Кроме того, ведущий вал 58 между червячным ротором 62 и ротором 56 опирается на расположенный на стороне всасывания червячного ротора 62 комплект 74 подшипников.

Например, расположенный на стороне всасывания комплект 74 подшипников удерживается на находящейся на стороне всасывания стенке 76 корпуса 12 компрессора, в то время как расположенный на стороне нагнетания комплект 72 подшипников удерживается на расположенной на стороне нагнетания стенке 78, причем для этого корпус 68 подшипников удерживается расположенной на стороне нагнетания стенке 78.

Для точного направления ротора 56 коаксиально оси 54 двигателя ведущий вал 58 имеет еще и простирающийся за ротор 56 концевой участок 82, который, в свою очередь, опирается на направляющий подшипник 84, который находится в расположенном коаксиально оси 54 двигателя подшипниковом гнезде 86, которое неподвижно расположено на картере 14 двигателя, а именно вблизи крышки 22.

При этом подшипниковое гнездо 86 независимо от крышки 22 может непосредственно опираться на картер 14 двигателя.

Предпочтительно, подшипниковое гнездо 86, как показано на фиг. 2, удерживается на крышке 22, причем подшипниковое гнездо 86 посредством нескольких ребер удерживается на расстоянии от днища 92 крышки.

Предпочтительно, вокруг подшипникового гнезда 86 во внутренней полости 100 расположен фильтр 98 для всасываемого газа, сквозь который должен протекать всасываемый газ.

Как показано штриховкой на фиг. 3, всасываемый газ течет от запорного клапана 26 в направлении параллельно оси 54 двигателя сквозь патрубок 24 для всасываемого газа и всасывающее отверстие 94 в образующую всасывающий подвод впускную камеру 90, которая расположена между всасывающим отверстием 94 и подшипниковым гнездом 86.

Затем из впускной камеры 90 всасываемый газ с направленным под углом к оси 54 двигателя вектором течет сквозь входные отверстия 96 во внутреннюю полость 100 с образованием нескольких путей потока, причем, например, обдувает расположенные со стороны всасывания головки 102 обмоток статора 52.

Предпочтительно, всасывающее отверстие 94 в крышке 22 расположено так, что ось 54 двигателя проходит сквозь него, прежде всего всасывающее отверстие расположено коаксиально оси 54 двигателя, благодаря чему в области внутренней полости 100 и подшипникового гнезда 86 относительно оси 54 двигателя возникают приблизительно осесимметричные соотношения потоков.

После протекания сквозь выемки 106 и щель 108 всасываемый газ собирается в области направленных к корпусу 12 компрессора головок 112 обмоток статора 52 в находящейся со стороны корпуса компрессора внутренней полости 116 картера 14 двигателя и в состоянии охладить и головки 112 обмоток, прежде чем всасываемый газ или хладагент пройдет сквозь предусмотренный в расположенной на стороне всасывания стенке 76 корпуса проемы 114, как показано на фиг. 10, и при этом войдет во всасывающую камеру 118 корпуса 12 компрессора.

Как показано на фиг. 3 и фиг. 4, наряду с первым червячным ротором 62 предусмотрен второй, взаимодействующий с ним и расположенный в отверстии 120 червячного ротора червячный ротор 122, причем второй червячный ротор 122 относительно параллельной оси 54 двигателя и оси 63 вращения оси 123 вращения посредством выступающего с концевой стороны за червячный ротор 122 опорного вала также опирается в расположенном со стороны нагнетания комплекте 126 подшипников и в расположенном со стороны всасывания комплекте 128 подшипников.

Оба червячных ротора 62 и 122 взаимодействуют таким образом, что хладагент или газ всасывается из всасывающей камеры 118, сжимается находящимися в зацеплении друг с другом червячными роторами 62 и 122 и в качестве сжатого газа или хладагента выходят в область напорного выпускного окна 132, заданного открытыми областями периметра напорной стороны и областями торцовых сторон червячных роторов 62, 122, в корпус 12 компрессора и переходят из корпуса 12 компрессора через окно 133 корпуса в герметичный корпус 16.

Для согласования объемных соотношений для этого далее предусмотрен шибер 134, выполнение и принцип действия которого описаны в немецкой патентной заявке 10 2011 051 730.8.

Для демпфирования пульсаций давления выходящего через выпускное окно 132 сжатого газа или хладагента непосредственно за окном 133 корпуса в герметичном корпусе 16 предусмотрен первый узел 140 глушителя шума, который имеет непосредственно примыкающую к окну 132 корпуса приемную камеру 138, расположенное на противолежащей окну 132 корпуса стороне приемной камеры 138 впускное отверстие 142 и выпускное отверстие 144, которые выполнены с возможностью протекания сквозь них потока, прежде всего, поперек расположенной на напорной стороне стенки 78 и в направленном от нее, прежде всего, параллельном оси 54 двигателя направлении 146 потока. В примыкании к первому узлу 140 глушителя шума за ним следует, например, второй узел 160 глушителя шума, который имеет непосредственно примыкающую к выпускному отверстию 144 камеру 162 поперечного потока, сквозь которую выходящий из первого узла 140 глушителя шума сжатый газ или хладагент в проходящем поперек к направлению 146 потока направлении 164 потока может течь в направлении выпуска 166 второго узла 160 глушителя шума, откуда сжатый газ или хладагент затем направляется в канал 168, образованный, например, трубой 172, до конечной стенки 48 капсулы 38, и оттуда радиально выходит сквозь отверстия 174 в трубе 172 и поступает в охватывающую трубу 172 нагнетательную полость 176 герметичного корпуса 16.

Вокруг канала 168, прежде всего вокруг трубы 172, расположен узел 180 маслоотделителя в нагнетательной полости 176 герметичного корпуса 16, который имеет, например, два комплекта пористых газопроницаемых структур 182 и 184, например, из металла, которые предназначены для отделения тумана смазочного средства от находящегося под давлением газа или хладагента.

После протекания сквозь узел 180 маслоотделителя находящийся под давлением газ или хладагент имеет возможность выхода через напорное выпускное отверстие 42 из герметичного корпуса 16.

Собирающееся в узле 180 маслоотделителя смазочное средство в находящейся ниже по направлению силы тяжести области герметичного корпуса 16 и корпуса 12 компрессора масляную ванну 190, из которой смазочное средство забирается, фильтруется через фильтр 192 и используется для смазки (фиг. 3).

В управляющем корпусе 18, как показано на фиг. 5, предусмотрены обозначенная в целом ссылочным обозначением 200 система управления компрессором, которая имеет систему 202 управления двигателем, а также систему 206 управления частотным преобразователем, а также систему 210 контроля компрессора, которая регистрирует состояние компрессора.

Для этого система 210 контроля компрессора связана с датчиком 212 давления (фиг. 3 и 5), который расположен в образующей всасывающий подвод впускной камере 90 холодильного компрессора и определяет давление во всасывающем подводе, также называемом входным давлением компрессора, которое соответствует первой температуре S1 насыщения, также называемой температурой кипения.

Кроме того, в герметичном корпусе 16, например, вблизи напорного выпускного отверстия 42 предусмотрен датчик 214 давления, который измеряет давление в напорном выпускном отверстии 42, которое соответствует второй температуре S2 насыщения, также называемой температурой сжижения.

Помимо этого, системе 210 контроля компрессора также придан датчик 216 температуры, который также расположен в герметичном корпусе 16 и измеряет температуру смазочного средства ST масляной ванны 190.

Кроме того, системе 210 контроля компрессора придан еще и датчик 220 температуры, который измеряет температуру двигателя МТ электродвигателя 50, например, на его головках 102, 112 обмоток.

И наконец, системе 210 контроля компрессора придан еще и датчик 218 уровня смазочного средства, который в состоянии определять количество смазочного средства в масляной ванне 190 (фиг. 3 и 5), причем это производится либо путем определения зеркала 194 поверхности или в самом простом случае посредством того, что датчик 218 уровня смазочного средства лишь определяет, превышает ли масляная ванна 190 минимальный уровень смазочного средства (фиг. 5).

Система 210 контроля компрессора на основании значений датчиков 212 и 214 давления определяет заданное первой температурой насыщения (S1) во всасывающем подводе 90 и второй температурой S2 насыщения в напорном выпускном отверстии 42 состояние VZ компрессора, которое, чтобы иметь возможность без повреждений эксплуатировать холодильный компрессор 10, на показанной на фиг. 6 рабочей диаграмме, на которой по оси X указана первая температура S1 насыщения на всасывающем подводе 90, а на оси Y указана вторая температура S2 насыщения на напорном выпускном отверстии 42, должно находиться в пределах рабочей области EF, которая окружена границей применения (фиг. 6).

Подобные рабочие диаграммы для холодильных компрессоров разъяснены, например, в "Лексиконе холодильной техники" Дитера Шмидта (изд.) Verlag C.F. Müller, на который в этом отношении делаются ссылки.

Все состояния VZ компрессора, которые тем самым находятся в пределах границы EG применения в рабочей области EF, отображают разрешенные и неопасные для работы холодильного компрессора 10 состояния VZ компрессора, при которых разрешается эксплуатация холодильного компрессора 10 силами эксплуатанта.

При этом граница EG применения отображает замкнутое само по себе обрамление рабочей области EF, благодаря чему рабочая область EF однозначно определена на рабочей диаграмме.

Система 210 контроля компрессора при работающем холодильном компрессоре 10 постоянно через соответствующие предварительно заданные интервалы времени определяет состояние VZ компрессора и сравнивает определенное состояние VZ компрессора с разрешенными рабочим полем EF состояниями VZ компрессора.

Если система 210 контроля компрессора установит, что состояние VZ холодильного компрессора вышло из рабочей области EF и, как, например, состояние VZ1 компрессора находится за пределами границы EG применения, то система 210 контроля компрессора запускает процедуру отключения холодильного компрессора 10, прежде всего, путем отключения электродвигателя 50. Это отключение в простейшем случае может быть немедленным отключением или может быть отключением с задержкой по истечении времени Δt задержки.

При отключении с задержкой система 210 контроля компрессора определяет момент времени t1, к которому будет превышена граница EG применения, и через интерфейс 242 выдает предельное сообщение GM на имеющую более высокую иерархию систему 230 управления для холодильного контура 232, в котором эксплуатируется соответствующий изобретению холодильный компрессор 10 и который на холодильном компрессоре 10 также имеет в холодильном контуре 232 конденсатор 234, также испаритель 238, которые выполнены с возможностью управления с помощью имеющей более высокую иерархию системы 230 управления.

Если имеющая более высокую иерархию система 230 управления в состоянии быстро вмешиваться в холодильный контур 232, то имеется возможность, что состояние VZ1 компрессора снова перейдет в состояние VZ2 компрессора, которое снова находится в пределах рабочей области EF, и в этом случае, если переход в состояние VZ2 компрессора произойдет к моменту времени t2, интервал которого к моменту времени t1 меньше, чем время задержки Δt, то отключение холодильного компрессора 10 не происходит.

Если же, тем не менее, состояние VZ1 компрессора сохраняется или к определенному времени оно изменяется к состоянию VZ3 компрессора, которое находится дальше за пределами рабочей области EF, то по истечении времени Δt задержки происходит отключение холодильного компрессора 10, причем для этого система 210 контроля компрессора передает сигнал AS отключения в систему 202 управления двигателем.

Граница EG применения на рабочей диаграмме с фиг. 6 еще может быть окружена абсолютной границей применения AEG, которая проходит за пределами рабочей области EF и за пределами границы EG применения, а также на расстоянии от границы EG применения. В этом случае система 210 контроля компрессора работает так, что в том случае, если состояние VZ4 компрессора находится за пределами абсолютной границы применения AEG, производится немедленное отключение холодильного компрессора 10 путем подачи сигнала отключения AS со стороны системы 210 контроля компрессора.

То есть, даже, например, в том случае, если сначала лишь состояние VZ1 находится за пределами границы EG применения, но до истечения времени Δt задержки достигается состояние VZ4 компрессора, также до истечения времени Δt задержки производится немедленное отключение холодильного компрессора 10 путем подачи сигнала отключения AS.

В решении согласно изобретению рабочая область EF, граница EG применения и абсолютная граница применения AEG сохранены в соответствующем системе 210 контроля компрессора запоминающем устройстве 240 и предварительно заданы заводом-изготовителем индивидуально для компрессора, а также без возможности изменений сохранены иным образом, благодаря чему пользователь соответствующего изобретению холодильного компрессора 10 не только не имеет никакого влияния на положение границы EG применения и абсолютной границы применения AEG, но и при использовании соответствующего изобретению холодильного компрессора 10 работает в предварительно заданной изготовителем рабочей области EF и, тем самым, может быть уверенным в том, что холодильный компрессор 10 при работе не получат никаких повреждений.

Тем самым описанная в связи с фиг. 6 первая форма выполнения системы 210 контроля компрессора реагирует лишь тогда, когда будет превышена граница EG применения или абсолютная граница применения AEG, из-за чего даже при выдаче предельного сообщения GM имеющая более высокую иерархию система 230 управления не может управлять холодильным контуром 232 так, чтобы предотвратить отключение холодильного компрессора 10.

По этой причине во второй улучшенной форме выполнения системы 210 контроля компрессора преимущественно предусмотрено, что система 210 контроля компрессора регистрирует относительное положение состояния VZ компрессора в рабочей области EF относительно границы EG применения.

Эта регистрация состояния VZ компрессора в пределах рабочей области EF относительно границы EG применения при этом может производиться самым различным образом.

В первом, показанном на фиг. 7 примере выполнения, в пределах рабочей области EF определено несколько зон состояния, например, зоны состояния с Z1 по Z9. При этом зона состояния Z1 представляет собой зону, в которой реакция системы 210 управления компрессором не требуется, так как все состояния V2 компрессора внутри зоны состояния Z1 далеко удалены от границы EG применения, из-за чего имеющая более высокую иерархию система 230 управления не должна учитывать состояние VZ компрессора при работе холодильного контура 232.

Тем самым система 210 контроля компрессора определяет, что состояние VZ находится в пределах зоны состояния Z1, из-за чего со стороны системы 210 контроля компрессора никаких мер не требуется. Поэтому зона состояния Z1 обозначается как зона нормальной эксплуатации.

Напротив, зоны состояния Z2, Z3, Z4, Z5, Z6, Z7, Z8 и Z9 непосредственно примыкают к границе EG применения внутри рабочей области EF и представляют собой предупредительные зоны, то есть, всегда, когда состояние VZ компрессора находится в пределах одной из этих предупредительных зон Z2, Z3, Z4, Z5, Z6, Z7, Z8 и Z9, система 210 контроля компрессора выдает сообщение M через интерфейс 242 на имеющую более высокую иерархию систему 230 управления.

Так как единое для всех предупредительных зон с Z2 по Z9 сообщение М для имеющей более высокую иерархию системы 230 управления не может указать, с какой стороны к границе EG применения приближается состояние VZ компрессора, в примере выполнения предупредительные зоны с Z2 п