Устройство для намотки ткани в рулон

Иллюстрации

Показать всеИзобретение относится к области легкой промышленности. Устройство для намотки ткани в рулон содержит импульсный датчик частоты вращения рулона, два узла сравнения и электродвигатель рулона. Электродвигатель через усилитель мощности подключен к выходу первого узла сравнения. К инвертирующему входу первого узла сравнения подключен датчик натяжения, а к прямому входу подключен блок задания натяжения. Дополнительно устройство намотки содержит первый и второй блоки деления, датчик радиуса рулона, счетчик числа оборотов рулона, реверсивный счетчик числа оборотов рулона и блок задания числа витков ткани на периферии рулона. С блоком задания натяжения соединен выход второго узла сравнения. К прямому входу второго узла сравнения подключен выход первого блока деления, а к инвертирующему входу подключен выход второго блока деления. Первые входы блоков деления подключены к датчику радиуса рулона. Второй вход первого блока деления соединен через счетчик числа оборотов рулона с выходом импульсного датчика частоты вращения рулона. Датчик частоты вращения подключен к первому входу реверсивного счетчика числа оборотов рулона. Второй вход реверсивного счетчика числа оборотов связан с выходом блока задания числа витков ткани на периферии рулона, а выход подключен ко второму входу второго блока деления. Обеспечивается повышение точности стабилизации плотности намотки. 1 ил.

Реферат

Изобретение относится к устройствам для намотки ткани в рулон и может быть использовано в отделочном производстве текстильной промышленности.

Известно устройство для регулирования натяжения ленточного материала в намотке (Авторское свидетельство СССР №467022, МПК В65Н 23/20, 1975 г.), содержащее датчик натяжения, вторичный прибор, регулятор, усилитель, приводной двигатель, цепь коррекции, имеющую сельсин-датчик, соединенный с валом приводного двигателя, сельсин-приемник, профильное лекало и датчик угла поворота, электрически связанный с регулятором, причем сельсин-приемник посредством редуктора соединен с профильным лекалом.

Недостатком устройства является низкое качество намотки, обусловленное отсутствием возможности стабилизации ее плотности.

Известно устройство (Авторское свидетельство СССР №1299930, МПК В65Н 77/00, 1987 г.) для регулирования натяжения при намотке длинномерного материала, содержащее датчик натяжения, подключенный к первому входу алгебраического сумматора, датчики линейной скорости длинномерного материала и частоты вращения барабана, программный блок и регулятор частоты вращения барабана, подключенный к выходу алгебраического сумматора, причем программный блок выполнен в виде потенциометра, инвертора, блока деления и переключателя, а выходы датчиков линейной скорости длинномерного материала и частоты вращения барабана подключены к соответствующим входам блока деления, выход которого через первый потенциометр подключен к входу инвертора и первому входу переключателя, второй вход которого связан с выходом инвертора, а выход - со вторым входом алгебраического сумматора, третьим входом соединенного со вторым потенциометром.

Недостатком устройства является его малая точность, обусловленная программным управлением натяжения материала, требующим проведения предварительных экспериментов и не позволяющим оперативно контролировать плотность намотки.

За прототип принято устройство для формирования рулона гибкого материала (Патент на изобретение Российской Федерации №2151729, МПК В65Н 77/00, 23/00; D01H 5/00, 2000 г.), содержащее приводной двигатель и связанный с ним усилитель мощности, датчик и блок задания натяжения, соединенные своими выходами через узел сравнения с усилителем мощности, причем приводной двигатель снабжен датчиком частоты вращения рулона, соединенным со счетчиком числа оборотов рулона, а устройство имеет датчик длины наматываемого материала, блок вычисления средней толщины материала во всем рулоне, соединенный своими входами с датчиками длины наматываемого материала и частоты вращения рулона, а выходом - с блоком задания натяжения, а также блок вычисления средней толщины материала в поверхностном слое намотки, подключенный своими входами через электронные ключи к датчикам длины наматываемого материала и частоты вращения рулона, а выходом - к входу блока задания натяжения, причем управляющие входы электронных ключей соединены с выходом блока задания числа витков в поверхностном слое рулона, а блок вычисления средней толщины материала в рулоне выполнен с возможностью реализации зависимости

где Lt - длина материала, измеренная с начала намотки рулона; Nt - соответствующее Lt число оборотов рулона; π - константа,

а блок вычисления средней толщины материала в поверхностном слое рулона выполнен с возможностью реализации зависимости

где ΔL - длина материала, измеренная в заданном поверхностном слое; ΔN - соответствующее ΔL число оборотов рулона.

Недостатком устройства является его малая точность, обусловленная погрешностью контактного датчика, измеряющего длину наматываемого материала, а также естественной вариацией его линейной плотности.

Технический результат заключается в повышении точности стабилизации плотности намотки.

Технический результат достигается тем, что устройство для намотки ткани в рулон, содержащее импульсный датчик частоты вращения рулона, два узла сравнения, электродвигатель рулона, через усилитель мощности подключенный к выходу первого узла сравнения, к инвертирующему входу которого подключен датчик натяжения, а к прямому входу подключен блок задания натяжения, дополнительно содержит первый и второй блоки деления, датчик радиуса рулона, счетчик числа оборотов рулона, реверсивный счетчик числа оборотов рулона и блок задания числа витков ткани на периферии рулона, при этом с блоком задания натяжения соединен выход второго узла сравнения, к прямому входу которого подключен выход первого блока деления, а к инвертирующему входу подключен выход второго блока деления, первые входы которых подключены к датчику радиуса рулона, второй вход первого блока деления соединен через счетчик числа оборотов рулона с выходом импульсного датчика частоты вращения рулона, также подключенного к первому входу реверсивного счетчика числа оборотов рулона, второй вход которого связан с выходом блока задания числа витков ткани на периферии рулона, а выход подключен ко второму входу второго блока деления.

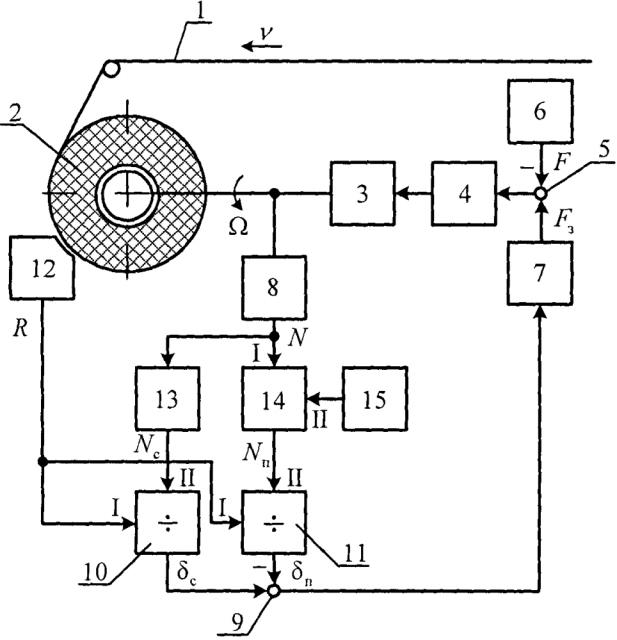

На чертеже представлена схема предлагаемого устройства.

На чертеже изображена ткань 1, наматываемая в рулон 2, в состав устройства входят электродвигатель рулона 3, соединенный с усилителем мощности 4, подключенный своим входом к выходу первого узла сравнения 5, к инвертирующему и прямому входам которого подключены соответственно выходы датчика натяжения 6 и блока задания натяжения 7, импульсный датчик частоты вращения рулона 8, причем блок задания натяжения 7 своим входом соединен с выходом второго узла сравнения 9, прямой и инвертирующий входы которого соединены соответственно с выходами первого 10 и второго 11 блоков деления, первые входы которых подключены к датчику радиуса рулона 12, при этом второй вход первого блока деления 10 соединен через счетчик числа оборотов рулона 13 с выходом импульсного датчика частоты вращения рулона 8, также подключенного своим выходом к первому входу реверсивного счетчика числа оборотов рулона 14, второй вход которого связан с выходом блока задания числа витков ткани на периферии рулона 15, а выход подключен ко второму входу второго блока деления 11.

Устройство работает следующим образом.

В процессе намотки ткани 1 в рулон 2 со скоростью ν накладываемые друг на друга витки подвергаются деформации сжатия под действием центростремительных сил, создаваемых натяжением F ткани. При постоянном натяжении формируется рулон с неравномерной плотностью по радиусу намотки. Стабилизация плотности рулона достигается регулированием натяжения ткани в процессе намотки. При этом в качестве информации о плотности здесь используются вычисляемые по заданному количеству оборотов рулона N значения толщины ткани на периферии рулона δп, где центростремительные силы пренебрежимо малы, и средней толщины ткани δс внутри рулона.

В процессе намотки импульсный датчик частоты вращения рулона 8 за фиксированный промежуток времени выдает количество импульсов N, соответствующее частоте вращения рулона и преобразуемое счетчиком числа оборотов рулона 13 в число Nc, соответствующее числу намотанных витков. На основе информации о радиусе рулона R, снимаемой с выхода датчика радиуса рулона 12, и числе витков Nc на выходе счетчика числа оборотов рулона 13 первым блоком деления 10 вычисляется средняя толщина ткани δс внутри рулона.

В начале процесса намотки в реверсивный счетчик числа оборотов рулона 14 из блока задания числа витков ткани на периферии рулона 15 записывается число Nп, соответствующее заданному числу витков на периферии рулона Nп=10…20, где действие центростремительных сил пренебрежимо мало и практически отсутствует деформация ткани под действием накладываемых витков. После обнуления реверсивного счетчика 14 на основе информации, снимаемой с датчика радиуса рулона 12, и числа витков Nп вторым блоком деления 11 вычисляется толщина ткани δп на периферии рулона, определяется разность (δс-δп) на выходе второго узла сравнения 9, изменяющая задание Fз на выходе блока 7 задания натяжения ткани, которое измеряется датчиком натяжения 6. Разность сигналов заданного Fз и действительного F натяжений с выхода первого узла сравнения 5 подается на усилитель мощности 4 и далее электродвигатель 3, изменяющий частоту вращения рулона Ω и, следовательно, натяжение ткани таким образом, чтобы выполнялось соотношение δс=δп, которое является условием стабилизации плотности намотки.

В процессе намотки толщина ткани δп является задающей и определяется один раз, а δс вычисляется на каждом обороте рулона.

Таким образом, заявляемое техническое решение обеспечивает повышение точности стабилизации плотности намотки ткани в рулон.

Устройство для намотки ткани в рулон, содержащее импульсный датчик частоты вращения рулона, два узла сравнения, электродвигатель рулона, через усилитель мощности подключенный к выходу первого узла сравнения, к инвертирующему входу которого подключен датчик натяжения, а к прямому входу подключен блок задания натяжения, отличающееся тем, что дополнительно содержит первый и второй блоки деления, датчик радиуса рулона, счетчик числа оборотов рулона, реверсивный счетчик числа оборотов рулона и блок задания числа витков ткани на периферии рулона, при этом с блоком задания натяжения соединен выход второго узла сравнения, к прямому входу которого подключен выход первого блока деления, а к инвертирующему входу подключен выход второго блока деления, первые входы которых подключены к датчику радиуса рулона, второй вход первого блока деления соединен через счетчик числа оборотов рулона с выходом импульсного датчика частоты вращения рулона, также подключенного к первому входу реверсивного счетчика числа оборотов рулона, второй вход которого связан с выходом блока задания числа витков ткани на периферии рулона, а выход подключен ко второму входу второго блока деления.