Топливный брикет на основе углеродного остатка пиролиза автошин

Иллюстрации

Показать всеИзобретение описывает топливный брикет на основе углеродного остатка пиролиза автошин, включающий твердый остаток пиролиза автошин, предварительно обогащенный методом масляной агломерации, при этом в качестве реагента обогащения используется отработанное машинное масло в количестве 4,0-6,0% к массе воды, используемой для обогащения, а в качестве связующего - карбамид в количестве 8,0-10% к массе обогащенного концентрата при следующем соотношении компонентов, мас.%:

Техническим результатом является получение формованного топлива с низкой зольностью и сернистостью, приготовленного из концентрата твердого углеродного остатка пиролиза автошин, что позволит более полно утилизировать отработанные автошины и улучшить экологическую обстановку в регионах. 3 табл., 3 пр.

Реферат

Изобретение относится к технологии формования горючих компонентов, например, угольных шламов, мелких классов угля, коксовой пыли, твердого остатка пиролиза автошин и т.д. Полученное формованное топливо может быть использовано в качестве топлива для сжигания в бытовых и промышленных топках.

Объемы образования и накопления отработанных автошин в мире достигают огромных размеров. Одним из наиболее экологически безопасных способов переработки изношенных автошин является пиролиз, в процессе которого получаются полупродукты: газ, жидкотопливная фракция, углеродсодержащий остаток и металлокорд. Получаемый твердый углеродсодержащий остаток - низкокачественный углерод, практически не может найти своего применения напрямую и складируется на промплощадке предприятия. Выход этого остатка после пиролиза составляет 80-85% от исходной массы автошин. Твердый остаток чаще всего имеет неприемлемую для прямого использования зольность (Vdaf=12-15 мас. %) из-за присадок в резине, может быть весьма токсичен из-за нарушений технологического режима. Проблема утилизации твердого остатка пиролиза автошин является весьма актуальной.

Изобретение способствует решению экологических проблем, связанных с образованием и утилизацией отходов (твердого остатка пиролиза автошин).

Известен способ окускования шламов и мелких классов каменных углей, включающий перемешивание угля, шлама со связующим веществом, которым служит гумат натрия, прессование смеси в брикеты при влажности смеси до 25% последующую сушку и отверждение брикетов (Лурий В.Г., Михеев О.В., Никишичев Б.Г. Новый способ окускования шламов и мелких классов каменных углей. ИАЦ горных наук. Москва: 1993).

Однако данный способ недостаточно эффективен и характеризуется сравнительно невысокой прочностью и низкой влагостойкостью брикетов, значительными капитальными, энергетическими, материальными и трудовыми затратами, и не обеспечивает экологической безопасности производства и санитарного уровня гигиены труда.

Известны способы брикетирования каменных углей и антрацитов, включающие обезвоживание и сушку исходного угля до влажности 2-3%, смешивания его с жидкими или твердыми связующими (нефтебитумы, каменноугольный пек, сульфат-спиртовая барда, твердые глины, цемент), прессование смеси давлением 20-50 МПа и последующее охлаждение (см. Елишевич А.Т. «Технология брикетирования полезных ископаемых», М.: «Недра», 1989, с. 86, 92, 98, 101, 106).

Упомянутым способам присущи следующие недостатки:

Во-первых, необходимость использования предлагаемых связующих значительно усложняет и удорожает процесс брикетирования каменных углей, т.к. предусматривает операции по глубокому обезвоживанию и термической сушке исходного угля до минимальных значений по влажности, т.е. до 2-3%.

Во-вторых, существующие технологии брикетирования каменных углей и антрацитов не предназначены для использования в качестве исходного сырья твердого остатка пиролиза автошин (класс крупности 0-10,0 мм) и тонкодисперсных угольных шламов (класс крупности 0-1,0 мм), образующихся при добыче и переработке каменных углей.

Известен состав твердотопливной гранулированной композиции (Патент РФ №2484124, МПК C10L 5/00 C10L 5/40, опубл. 10.06.2013 г.), где в качестве углеродсодержащего компонента используют дисперсный, активированный продукт низкотемпературного пиролиза отходов резинотехнических изделий - пирокарбон, при следующем соотношении компонентов, % мас.:

| пирокарбон | 50-70 |

| древесные опилки | 20-30 |

| азотсодержащие вещества | 5-10 |

| водный раствор пластифицирующей добавки | 5-10 |

Основные недостатки данной композиции - трудность смешения компонентов, сложный состав.

Известен способ получения топливных брикетов, включающий смешивание коксовой пыли, предварительно обогащенной методом масляной агломерации до зольности 5,0-5,5% мас. и сернистости 0,05% мас. со связующим, в качестве которого используют карбамид в количестве 4,0-6,0% к массе исходного концентрата, дальнейшее брикетирование смеси (Патент РФ №2468071, МПК C10L 5/04 C10L 5/12, опубл. 27.11.2012 г.).

В составе указанного топливного брикета в качестве углеродсодержащего компонента используется коксовая пыль, являющаяся отходом коксохимического производства, которое не имеет широкого распространения.

Предлагаемое изобретение предполагает окусковывание твердого углеродного остатка, получаемого при пиролизе отработанных автошин, являющихся отходом, распространенным повсеместно.

Наиболее близким к предлагаемому изобретению по технической сущности является состав формованного топлива и способ переработки твердого остатка пиролиза автошин, включающий обогащение твердого углеродного остатка пиролиза автошин методом масляной агломерации, при этом в качестве реагента для обогащения используется жидкая фракция пиролиза в количестве 4,0-6,0% к массе воды, используемой для обогащения, полученный концентрат гранулируют (Патент РФ №2557652, МПК C10L 5/04, опубл. 27.07.2015 г.).

Недостатки данного изобретения - токсичность используемой при обогащении жидкой фракции пиролиза, низкая прочность гранул.

Техническим результатом заявляемого изобретения является получение формованного топлива с низкой зольностью и сернистостью, приготовленного из концентрата твердого углеродного остатка пиролиза автошин, что позволит более полно утилизировать отработанные автошины и улучшить экологическую обстановку в регионах.

Технический результат достигается тем, что топливный брикет на основе углеродного остатка пиролиза автошин, включающий твердый остаток пиролиза автошин, предварительно обогащенный методом масляной агломерации, согласно изобретению, в качестве реагента обогащения содержит отработанное машинное масло в количестве 4,0-6,0% к массе воды, используемой для обогащения, в качестве связующего - карбамид в количестве 8,0-10% к массе обогащенного концентрата при следующем соотношении компонентов, % мас.:

| углеродные гранулы | 90-92 |

| карбамид | 8,0-10 |

Для приготовления топливного брикета твердый остаток пиролиза автошин с исходной зольностью 11,0-12,5%, сернистостью 3,2% мас. измельчают до крупности частиц 0,1 мм, обогащают на установке методом масляной агломерации для получения глубоко обогащенных концентратов.

Твердый остаток пиролиза автошин тонкодисперсный, крупностью менее 1 мм. По количеству зольности твердый углеродный остаток пиролиза автошин относится к среднезольным отходам, что препятствует его использованию.

Так как твердый остаток пиролиза автошин тонко дисперсный (<1 мм), то оптимальный метод его обогащения - масляная агломерация. К основным достоинствам метода масляной агломерации относят высокую селективность при разделении частиц менее 100 мкм (что и характерно для коксовой пыли), широкий диапазон зольности обогащаемого угля, возможность вести процесс при плотности пульпы до 600 г/л, дополнительное обезвоживание концентрата вытеснением воды маслом при образовании углемасляных гранул.

В емкость наливают техническую или питьевую воду, загружают измельченный твердый остаток пиролиза автошин. До визуального перемешивания в течение 1-2 мин проводят интенсивное смешивание твердого остатка пиролиза автошин и воды при помощи лопастной мешалки, соединенной с двигателем. Перемешивание более 3 мин нецелесообразно. Во избежание образования «воронки», снижающей интенсивность перемешивания, в емкость устанавливают специальные преградители. Затем добавляют отработанное машинное масло в количестве 4,0-6,0% к массе воды, используемой для обогащения, и перемешивают еще в течение 5-8 мин. Перемешивание менее 5 мин не приводит к образованию масляных агломератов, так как углеводородный реагент не успевает полностью смочить поверхность пылевых частиц. Увеличение времени перемешивания свыше 8 мин нецелесообразно, так как расходуется дополнительная энергия.

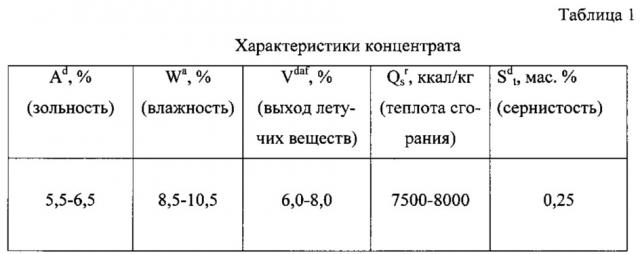

В результате турбулизации пульпы (смеси воды, твердого остатка пиролиза автошин и реагента) происходит селективное образование масляных агрегатов, которые уплотняются, структурно преобразуясь в прочные гранулы сферической формы, при этом топливо избавляется от балласта - минеральных примесей. Зольность полученных концентратов не превышает 5,5-6,5% мас., сернистость - 0,25% мас., что говорит о приемлемости полученных концентратов для применения в энергетике; высокий выход продукта (до 84% мас.) и более низкая зольность и сернистость концентратов обусловлены полнотой разделения органической и минеральной частей твердого остатка пиролиза автошин в процессе обогащения методом масляной агломерации.

На выходе с установки получают концентрат со следующими характеристиками (таблица 1).

Полученный концентрат и разогретый до 100-133°С карбамид в количестве 8,0-10,0% к массе исходного концентрата смешивают в пресс-форме, перемешивают вручную или с помощью смесительной машины до тех пор, пока связующий компонент не распределится равномерно по всему объему концентрата, затем загружают в пресс-форму, прессуют ступенчато.

Выбор в качестве связующего карбамида обусловлен его доступностью и невысокой стоимостью. Карбамид легко доступен вследствие больших его производств в промышленности и низкой стоимости на рынке. Расход связующего (карбамида) определяют потребностью для формирования прочного топливного брикета.

Расход связующего определяют потребностью для формирования прочного топливного брикета.

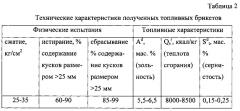

На выходе получают твердое топливо со следующими техническими характеристиками (таблица 2).

Пример 1

Для получения топливного брикета в емкость наливают техническую или питьевую воду объемом 850 мл, загружают твердый остаток пиролиза автошин массой 200 г. Полученную смесь обогащают на установке методом масляной агломерации для получения глубоко обогащенных концентратов. В качестве углеводородного реагента при обогащении используют отработанное машинное масло в количестве 34 мл.

Берут 92 г полученного концентрата и 8 г карбамида, нагретого до 100°С, смешивают до визуального перемешивания.

Полученную смесь тщательно перемешивают, затем загружают в пресс-форму, прессуют в штемпельном прессе ступенчато.

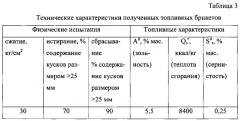

На выходе получают формованное топливо, приемлемое для прямого сжигания, технические характеристики которого представлены в таблице 3.

Пример 2

Для получения топливного брикета в емкость наливают техническую или питьевую воду объемом 850 мл, загружают твердый остаток пиролиза автошин массой 200 г. Полученную смесь обогащают на установке методом масляной агломерации для получения глубоко обогащенных концентратов. В качестве углеводородного реагента при обогащении используют отработанное машинное масло в количестве 34 мл.

Берут 85 г полученного концентрата и 15 г карбамида, нагретого до 150°С, смешивают до визуального перемешивания.

Полученную смесь тщательно перемешивают, затем загружают в пресс-форму, прессуют в штемпельном прессе ступенчато. На выходе не получают твердое топливо, так как:

1. Разогрев карбамида до 150°С приводит к его разложению.

2. Согласно математической зависимости, рассчитанной доктором А.Т. Елишевичем, вовлечение более 10% связующего реагента в систему является экономически и технологически неоправданным.

3. При увеличении количества связующего (карбамида) происходит ухудшение прочностных характеристик ввиду деструктуризации брикета.

Пример 3

Для получения топливного брикета в емкость наливают техническую или питьевую воду объемом 850 мл, загружают твердый остаток пиролиза автошин массой 200 г. Полученную смесь обогащают на установке методом масляной агломерации для получения глубоко обогащенных концентратов. В качестве углеводородного реагента при обогащении используют отработанное машинное масло в количестве 8,5 мл.

На выходе с установки не получают концентрат, количество углеводородного реагента (отработанного машинного масла) недостаточно для получения концентрата.

Рекомендуемый состав позволяют получать топливные брикеты с низкой себестоимостью, низкой зольностью и сернистостью из мелкодисперсного отхода (твердого остатка пиролиза автошин). Утилизация твердого остатка пиролиза автошин позволит улучшить экологическую обстановку, расширить сырьевую базу для энергетики за счет использования альтернативных видов топлив.

Топливный брикет на основе углеродного остатка пиролиза автошин, включающий твердый остаток пиролиза автошин, предварительно обогащенный методом масляной агломерации, отличающийся тем, что содержит в качестве реагента обогащения отработанное машинное масло в количестве 4,0-6,0% к массе воды, используемой для обогащения, в качестве связующего - карбамид в количестве 8,0-10% к массе обогащенного концентрата при следующем соотношении компонентов, мас.%:

| углеродные гранулы | 90-92 |

| карбамид | 8,0-10 |