Способы и устройство для получения продуктов из распыленных металлов и сплавов

Иллюстрации

Показать всеИзобретение относится к системам и устройствам для получения продуктов из распыленных металлов и сплавов. Получают поток жидкого сплава и/или ряд капель жидкого сплава. Жидкий сплав распыляют для получения электрически заряженных частиц жидкого сплава бомбардировкой электронами потока жидкого сплава и/или ряда капель жидкого сплава. Электрически заряженные частицы жидкого сплава ускоряют по меньшей мере одним из электрического поля и электромагнитного поля. Ускоряющиеся частицы жидкого сплава охлаждают до температуры меньшей, чем температура солидуса частиц жидкого сплава, так что частицы жидкого сплава затвердевают во время ускорения. Твердые частицы сплава соударяются с подложкой, и ударяющиеся частицы деформируются и металлургически связываются с подложкой, образуя твердую заготовку сплава. Обеспечивается получение мелкозернистой гомогенной структуры заготовок. 5 н. и 32 з.п. ф-лы, 26 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к плавке, распылению, обработке металлов и сплавов, а также к получению продуктов из металлов и сплавов с помощью распыляемых металлов и сплавов.

УРОВЕНЬ ТЕХНИКИ

[0002] Металлы и сплавы, такие как, например, железо, никель, титан, а также сплавы на основе данных металлов часто используются в различных областях инженерно-технического обеспечения, где мелкозернистые микроструктуры, гомогенность, и/или составы, главным образом не содержащие дефектов, являются предпочтительными или необходимыми. Такие проблемы, как нежелательный рост зерен и расслоение в металле, отливках сплавов и слитках могут быть нежелательными для конечного использования, а также могут существенно увеличить затраты, связанные с созданием сплавов высокого качества. Традиционные способы получения сплавов, такие, как вакуумная индукционная плавка, электрошлаковый переплав, а также вакуумно-дуговой переплав могут использоваться для снижения количества примесей и загрязнителей в отливках сплавов. Однако, в различных случаях, традиционные способы получения сплавов методом плавки и ковки не могут быть использованы для получения сплавов, имеющих мелкозернистую гомогенную микроструктуру и/или-составы, практически лишенных дефектов, необходимых или востребованных для разнообразных инженерно-технических применений, где такие характеристики являются критически важными.

[0003] Способы порошковой металлургии могут давать возможность получения металлов и сплавов, содержащих мелкозернистые микроструктуры, которые не могут быть получены с помощью способов получения сплавов методом плавки и ковки. Однако способы порошковой металлургии являются более сложными по сравнению со способами получения сплавов методом плавки и ковки, а также могут давать металлы и сплавы, имеющие относительно высокие уровни пор и пористости. Способы порошковой металлургии также обладают возможностью вводить примеси и загрязнители в продукты из металлов и сплавов во время производства, обработки, а также переработки порошкового сырья, используемого для получения продуктов.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0004] В неограничивающем варианте реализации изобретения, способ, в соответствии с настоящим изобретением, включает производство, по меньшей мере, одного потока жидкого сплава, а также ряда капель жидкого сплава. Заряженные электрически частицы жидкого сплава получают бомбардировкой электронов, по меньшей мере, одного потока жидкого сплава и ряда капель жидкого сплава с целью распыления жидкого сплава. Частицы электрически заряженного жидкого сплава ускоряются с помощью, по меньшей мере, одного из воздействующих полей: электростатического или электромагнитного. Частицы жидкого сплава охлаждаются до температуры ниже температуры перехода в твердое состояние частиц жидкого сплава, так что частицы жидкого сплава затвердевают во время ускорения. Твердые частицы сплава впрессовываются в подложку, где впрессованные частицы деформируются и металлургически сцепляются с подложкой для получения твердосплавной заготовки.

[0005] Подразумевается, что техническое решение, раскрытое и изложенное в этом описании, не ограничивается вариантами реализации, представленными в нем.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0006] Различные свойства и характеристики неограничивающих и неисчерпывающих модификаций, раскрытые и отображенные в настоящем описании изобретения могут быть лучше поняты благодаря ссылкам на сопроводительные чертежи, в которых:

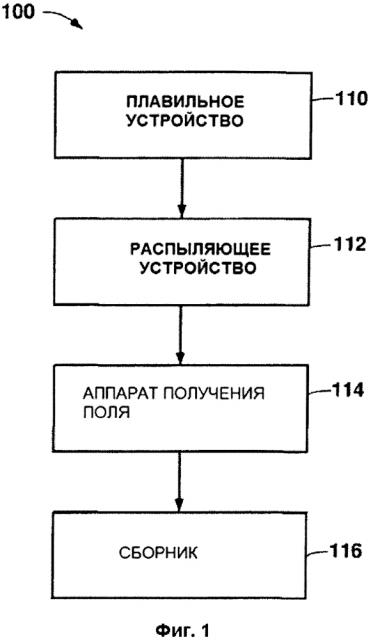

[0007] Фиг. 1 схематически иллюстрирует систему производства сплава;

[0008] Фиг. 2 является принципиальной схемой распыляющего устройства, в котором в основном поток электронов прямоугольной формы получают в потоке жидкого сплава, проходящего через распыляющее устройство;

[0009] Фиг. 3 является принципиальной схемой распыляющего устройства, в котором сканирующее устройство дает поток электронов в потоке жидкого сплава, проходящего через распыляющее устройство;

[0010] Фиг. 4 является принципиальной схемой распыляющего устройства, в котором электроны используются для получения потока электронов в потоке жидкого сплава, проходящего через распыляющее устройство, получают из наружной поверхности частицы;

[0011] Фиг. 5 является принципиальной схемой распыления капель жидкого сплава в распыляющем устройстве с электронным пучком;

[0012] Фиг. 6, 7, 7A, 8, 8A, 9, и 9A являются принципиальными схемами систем устройства, скомпонованных для получения заготовки сплава с помощью способа образования твердых мелких частиц;

[0013] Фиг. 10-13 являются принципиальными схемами плавильных устройств, с помощью который получают жидкий сплав;

[0014] Фиг. 14-17 и 17A являются принципиальными и схемами систем и устройства, скомпонованных для получения заготовки сплава с помощью способа образования твердых мелких частиц;

[0015] Фиг. 18 является блок-схемой способа образования твердых мелких частиц;

[0016] Фиг. 19A-19F являются принципиальными и схемами, вместе изображающими систему образования твердых мелких частиц, осуществляющую способ образования твердых мелких частиц;

[0017] Фиг. 20 является принципиальной схемой различных составляющих испускающего ионы плазменного эмиттера;

[0018] Фиг. 21 является принципиальной схемой электроннолучевого плавильного устройства с охлаждаемым подом печи, включающего множественные испускающие ионы плазменные эмиттеры;

[0019] Фиг. 22 схематически иллюстрирует различные составные части проволочного разрядника ионно-плазменного излучателя;

[0020] Фиг. 23 схематически иллюстрирует устройство электронно-лучевой плавки, содержащее проволочный разрядник ионно-плазменного излучателя;

[0021] Фиг. 24 иллюстрирует в перспективе испускающей ионы плазменный эмиттер;

[0022] Фиг. 25 является принципиальной схемой, иллюстрирующей работу испускающего ионы плазменного эмиттера, изображенного на Фиг. 24; и

[0023] Фиг. 26 является принципиальной схемой электроннолучевого плавильного устройства с охлаждаемым подом печи, включающего множественные испускающие ионы плазменные эмиттеры.

[0024] Читатель оценит вышеупомянутые детали, как и все прочие, принимая во внимание подробное описание различных неограничивающих и неисчерпывающих модификаций согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0025] Различные варианты реализации изложены и проиллюстрированы в настоящем описании изобретения, с целью обеспечения общего понимания структуры, назначения, работы, производства, а также использования раскрытого в изобретении способа и продуктов. Подразумевается, что различные модификации, отображенные и проиллюстрированные в настоящем описании изобретения являются неограничивающими и неисчерпывающими. Таким образом, изобретение не ограничено описанием различных неограничивающих и неисчерпывающих вариантов реализации, раскрытых в настоящем описании изобретения. Наоборот, изобретение определяется только формулой. Признаки и характеристики, проиллюстрированные и/или отображенные в связи с различными модификациями, могут сочетаться со свойствами и характеристиками других модификаций. Подобные модификации и вариации предусмотрены для включения в объем описания данного изобретения.

По существу, формула изобретения может быть исправлена с целью перечисления любых свойств или характеристик описанных определенно или по существу, или определенно или по существу поддерживаемых в настоящем описании изобретения. Дополнительно, заявитель оставляет за собой право вносить изменения в формулу с целью однозначного отказа от притязаний на признаки или характеристики, которые могли быть известны из предшествующего уровня техники. Таким образом, любые такие поправки соответствуют требованиям 35 U.S.С. § 112, первый абзац, и 35 U.S.С. § 132(a). Различные модификации, раскрытые и отображенные в настоящем описании изобретения могут включать в себя, состоять из или состоять по существу из свойств и характеристик, как по-разному описано в настоящем изобретении.

[0026] Любой патент, публикация, или другой раскрывающий материал, указанный здесь, включен в виде ссылки в полном объеме, если иное не указано, однако, лишь в той его части, которая не противоречит существующим определениям, утверждениям или другим раскрывающим материалам, прямо следующим из данного описания изобретения. По существу, и в необходимой степени, точное раскрытие, как изложено в настоящем описании изобретения, заменяет собой любой противоречащий материал, включенный в виде ссылки в данное изобретение. Любой материал или его часть, которые необходимо включить в виде ссылки в настоящее описание изобретения, но который противоречит определениям, утверждениям, или другим раскрывающим материалам, изложенным в данном изобретении, включается только в той его части, которая не ведет к возникновению конфликта между данным включенным материалом и существующим раскрывающим материалом. Заявитель оставляет за собой право вносить поправки в настоящее описание изобретения с целью точно излагать любой пункт изобретения или его часть, включенные в виде ссылки в данном изобретении.

[0027] Ссылки по всему тексту данного описания на всевозможные неограничивающие варианты реализации изобретения и тому подобное, означают, что определенные признаки или характеристика могут быть включены в вариант реализации. Таким образом, использование фразы "в различных неограничивающих вариантах реализации" или тому подобное, в настоящем описании изобретения не обязательно относится к общему варианту реализации изобретения, и может относиться к различным вариантам реализации изобретения. Дополнительно, отдельные признаки или характеристики могут сочетаться любым подходящим способом в одной или более его модификациях. Таким образом, отдельные свойства или характеристики, проиллюстрированные или описанные в связи с различными модификациями, могут сочетаться, полностью или частично, со свойствами или характеристиками одной или более модификаций без ограничения. Подобные изменения и вариации предусмотрены для включения в объем описания данного изобретения.

[0028] В настоящем описании изобретения, кроме тех мест, где указано иначе, все числовые параметры должны пониматься, как предопределенные и измененные во всех случаях с помощью термина "около", в котором числовые параметры обладают присущими им характеристиками изменчивости лежащих в основе методов измерения, используемых для определения числового значения параметра. По меньшей мере, и не как попытка ограничить применение теории эквивалентов к области формулы изобретения, каждый числовой параметр, отображенный в настоящем описании, должен, по меньшей мере, быть истолкован в свете количества указанных значимых цифр, а также с помощью стандартных приемов округления

[0029] При этом предусмотрено, что любой числовой ряд, упомянутый в настоящем описании изобретения, включает в себя все под-ряды с одинаковой числовой точностью в пределах упомянутого ряда. Например, ряд "от 1.0 до 10.0" будет включать все под-ряды между указанным минимальным значением 1.0 и указанным максимальным значением 10.0, каковыми являются, имеющие минимальное значение, больше или равное 1.0 и максимальное значение, меньшее или равное 10.0, такой как, например, от 2.4 до 7.6. Любое максимальное числовое ограничение, упомянутое в настоящем описании изобретения, будет включать все низшие числовые ограничения, отнесенные к данному изобретению, а также любое минимальное числовое ограничение, упомянутое в настоящем описании изобретения, будет включать все высшие числовые ограничения, отнесенные к данному изобретению. Соответственно, Заявитель оставляет за собой право вносить поправки в настоящее описание изобретения, включая формулу изобретения, точно указывать любой под ряд, отнесенный к ряду, точно указанному в данном изобретении. Все такие ряды намеревается по сути отобразить в настоящем описании изобретения так, чтобы внося поправки точно упоминать любой такой под-ряд, соответствующий требованиям 35 U.S.C. § 112, первый абзац, и 35 U.S.C. § 132(a).

[0030] Грамматические определения "один", "любой", и "этот", в качестве используемых в настоящем описании изобретения, будут включать "по меньшей мере один" или "один или более", если не указано другого. Таким образом, определения используются в настоящем описании изобретения, чтобы ссылаться на один или более, чем один из грамматических приведенных примеров. Как пример, "любой компонент" обозначает один или более компонентов, и, таким образом, возможно, более, чем один компонент рассматривается и может применяться или использоваться во время реализации описанных модификаций. Дополнительно, использование существительного в единственном числе включает использование множественного числа, а использование существительного во множественном числе включает использование единственного числа, за исключением случаев, когда контекст использования требует другого.

[0031] В различных критически важных прикладных задачах, компоненты должны производиться из сплавов, таких как, например, суперсплавы на основе никеля, в форме слитков большого диаметра, не имеющих значительной усадки металла. В таких слитках в значительной степени должна отсутствовать прямая и непрямая ликвация. Типичным проявлением прямой ликвации являются "черные точки", видимые металлографически как темные вытравленные области, содержащие больше растворенных элементов. Черные точки появляются из-за потока богатой растворенными веществами междендритовой жидкости в мягкой зоне расплавленного слитка во время твердения. Черные точки, например, в сплаве 718 содержат больше ниобия по сравнению со всей матрица сплава, обладают высокой плотностью, и, как правило, содержат фазу Лавеса. По существу, черные точки являются чрезвычайно нежелательными в сплавах, используемых в критически важных прикладных задачах.

[0032] "Белые пятна" являются типичным примером непрямой ликвации. Белые пятна видимы металлографически как светлые вытравленные области с низким содержанием растворимых элементов, таких, как ниобий в упрочняющем агенте. Белые пятна, как правило, делятся на дендритные, дискретные, а также белые пятна твердения. Поскольку существуют определенные допуски для дендритных пятен и белых пятен твердения, дискретные белые пятна являются основной проблемой, поскольку они часто связаны со скоплением оксидов и нитридов, которые могут воздействовать как места инициирования трещин в изделиях из литейных сплавов.

[0033] Слитки и заготовки, не содержащие в значительной степени прямой и непрямой ликвации, а также не имеющие черных точек, могут быть отнесены к слиткам и заготовкам "премиум качества". Слитки и заготовки премиум качества из суперсплава на основе никеля требуются в различных критически важных прикладных задачах, включающих, например, вращающиеся компоненты в авиационных турбин или турбин наземных электростанций, а также для других прикладных задач, в которых связанные усадкой металла металлургические дефекты могут привести к отказу компонент во время работы с катастрофическими последствиями. Как указано в данном изобретении, слиток или заготовка "не содержат в значительной степени" прямой и непрямой ликвации, когда такие типы усадки металла полностью отсутствуют или присутствуют в такой степени, что не делают слиток или заготовку непригодными для использования в критически важных прикладных задачах, таких, как использование для производства вращающихся компонентов авиационных турбин или турбин наземных электростанций.

[0034] Суперсплавы на основе никеля подвергаются значительной прямой и непрямой ликвации во время отливки включая, например, сплав 718 (US 07718) и сплав 706 (US 09706). Для того, чтобы свести к минимуму усадку металла во время отливки указанных сплавов для их использования в критически важных прикладных задачах, а также чтобы удостовериться, что литейный сплав не содержит вредных неметаллических включений, жидкий металлический материал соответствующим образом рафинируют перед заключительной отливкой. Способом рафинирования сплава 718, а также различных других склонных к усадке металла суперсплавов на основе никеля таких, как сплав 706, является способ "тройной плавки", который сочетает, последовательно, вакуумно-индукционную плавку (ВИЛ), электрошлаковое рафинирование/переплавку (ЭШП), а также вакуумно-дуговой переплав (ВДП). Однако слитки премиум качества большого диаметра указанных склонных к усадке металла материалов трудно получить с помощью ВДП-плавки, последней стадии в последовательности тройной плавки. В некоторых случаях, слитки большого диаметра собираются из отдельных компонентов, в которых зоны недопустимой усадки металла в слитках ВДП-отливки не могут быть выборочно удалены перед отливкой компонента. Следовательно, весь слиток или часть слитка нужно будет превратить в лом.

[0035] Возрастает потребность в слитках сплава 718, сплава 706, а также других суперсплавов на основе никеля таких, как сплав 600 (UNS N06600), сплав 625 (UNS N06625), сплав 720, и Waspaloy® (UNS N07001), большей массы и соответственно больших диаметров для решения различных возникающих прикладных задач. Такие прикладные задачи включают, например, вращающиеся компоненты больших наземных и авиационных турбин. Слитки большего размера необходимы не только для достижения конечного веса компонента экономичным способом, но и для облегчения необходимой термомеханической обработки с целью нужного расщепления структуры слитка и достижения всех конечных механических и структурных требований.

[0036] Плавка и отливка слитков суперсплава большого диаметра выделяет ряд основных металлургических и относящихся к обработке вопросов. Например, отвод тепла во время твердения расплава осложняется с увеличением диаметра слитка, что приводит к более длительному времени твердения и образованию более глубоких жидких лужиц. Это приводит к увеличению вероятности прямой и непрямой ликвации. Также, слитки большего размера и электроды ЭШП/ВДП могут создавать более высокое термическое напряжение во время нагревания и охлаждения. Сплав 718 является особенно склонным к появлению указанных проблем. Чтобы иметь возможность получать слитки ВДП большого диаметра приемлемого металлургического качества из сплава 718, а также из различных других склонных к усадке металла суперсплавов на основе никеля, необходимо разработать специализированные последовательности плавки и термической обработки. Одной из таких специализированных последовательностей плавки и термической обработки является описанная в Патенте США №6,416,564, который включена в виде ссылки в настоящее описание изобретения.

[0037] Несмотря на то, что способы порошковой металлургии могут использоваться для получения продуктов на основе сплавов премиум качества, таких, как слитки большого диаметра из суперсплава на основе никеля. Образование мелких капель является одним из способов порошковой металлургии, с помощью которых получают слитки суперсплава большого диаметра. Во время образования мелких капель, поток жидкого сплава распыляется с целью образования мелких брызг капель или частиц очищенного жидкого сплава. Далее частицы расплава направляются в сборник, где они сливаются и затвердевают в форме связанной, заготовка с почти одинаковой плотностью. В различных прикладных задачах, контролируемое движение сборника и распылителя, а также контроль процесса транспорта жидкого металла, позволяет получить заготовки большого размера высокого качества. Процесс образования мелких капель позволяет получать мелкозернистые гомогенные микроструктуры с равноосными зернами и более чем 98 процентов от теоретической плотности для широкого спектра сплавов. Однако в традиционном способе образования мелких капель, как правило, используется распыление с использованием столкновения потоков жидкостей, обладающее рядом недостатков.

[0038] При распылении с использованием столкновения потоков жидкостей, газ или жидкость бомбардировать с потоком жидкого металлического материала. Бомбардировку с использованием жидкостей или газов может вводить загрязнители в распыленный материал. Известно, что бомбардировку жидкостей не протекает в условиях вакуума, даже способы бомбардировку с использованием инертных газов могут вводить значительное количество примесей в распыленный материал. Разработаны различные способы распыления без столкновения жидкостей, которые могут проводиться в условиях вакуума. Настоящие способы включают, например, способы распыления, описанные в Патенте США №6,772,961 (ссылка указана в данном описании изобретения как "US-6,722,961"), который таким образом включен ссылкой в настоящее описание изобретения.

[0039] US-6,722,961 описывает способы, в которых капли жидкого сплава или поток жидкого сплава, полученные с помощью плавильного устройства, спаренного с регулируемым дозировочным устройством, быстро заряжаются электростатически с помощью приложения высокого напряжения к каплям при высокой скорости роста. Электростатические силы, установившиеся в заряженных каплях, вызывают разрыв капель или распыление на вторичные частицы меньшего размера. В одном из способов, описанном в US-6,722,961, первичные жидкие капли, полученные с помощью форсунки дозировочного устройства, обрабатываются электрическим полем электрода в форме кольца, прилегающего к нижней части потока форсунки. Электростатические силы, образовавшиеся в первичных каплях, превышают силы поверхностного натяжения частицы и приводят к образованию вторичных частиц меньшего размера. Дополнительные дающие электрическое поле электроды в форме кольца могут устанавливаться в нижней части потока в целях обработки вторичных частиц тем же способом, получая частицы расплава еще меньшего размера.

[0040] Распыление электронным пучком является еще одним способом распыления без столкновения жидкостей с целью образования капель расплавленного материала, который проводится в условиях вакуума. В целом, способ включает применение электронного луча для впрыскивания заряда в область потока жидкого сплава и/или ряда капель жидкого сплава. Как только область или капля накопит достаточный заряд, превышающий Рэлеевскую границу, область или капля становится неустойчивой и разрывается на мелкие частицы (т.е. распыляется). Способ распыления электронным пучком описан в Патентах США №6,772,961; 7,578,960; 7,803,212; а также 7,803,211; которые таким образом включены ссылками в настоящее описание изобретения.

[0041] US-6,722,961 также раскрывает способы, использующие электростатическое и/или электромагнитное поля для контроля ускорения, скорости и/или направления движения частиц жидкого сплава, образованных распылением в процессе получения заготовок в виде мелких капель или порошков. Как описано в US-6,722,961, такие способы обеспечивают существенный контроль в нижней части потока распыленного расплавленного материала и могут снизить излишнее напыление, а также другие потери материала, улучшить качество, а также повысить плотность твердой заготовки, полученной с помощью способов образования мелких капель.

[0042] Способы сбора распыленных расплавленных материалов в виде единичных заготовок включают образование мелких капель и отливку для создания зародышей. Что касается отливки для создания зародышей, специальная ссылка на нее указана в Патентах США №5,381,847; 6,264,717; а также 6,496,529, которые таким образом включены ссылкой в настоящее описание изобретения. В целом, отливка для создания зародышей включает распыление потока жидкого сплава, а затем направление образованных частиц жидкого сплава в литейную форму, имеющую заданную конфигурацию. Капли сливаются и затвердевают в виде единичного изделия, сконфигурированного с помощью формы, а расплав может дополнительно обрабатываться в заданное изделие. В целом, образование мелких капель включает направление распыленного расплавленного материала на поверхность, например, пластины или цилиндра для сливания, затвердевания, а также образования свободно стоящей заготовки, которая может дополнительно обрабатываться в заданное изделие.

[0043] Как указано выше, большинство способов плавки, распыления, а также обработки металлов и сплавов с целью получения твердых заготовок являются несовершенными в одном или более отношениях. Такие несовершенства включают, например, сложность процесса и его стоимость; существование высоких остаточных напряжений, полости, пористость, оксиды, и другие загрязнители в заготовке; потери в выходе продукции вследствие излишнее напыление; ограничения по применяемым металлам и сплавам; а также ограничения относительно необходимого размера. Настоящие несовершенства являются особенно проблематичными во время производства различных сплавов таких, как суперсплавы на основе никеля. Различные неограничивающие модификации, раскрытые и отображенные в настоящем описании изобретения направлены, частично, на способы, системы, а также устройства, которые позволяют преодолеть, по меньшей мере, некоторые указанных несовершенства, среди прочего, и предоставить улучшенные способы производства продуктов из металлов и сплавов таких, как, например, слитки большого диаметра и другие заготовки премиум качества.

[0044] Различные неограничивающие модификации, раскрытые и отображенные в настоящем описании изобретения, направлены, частично, на способы, системы, а также устройство плавка и распыления металлов и металлических (т.е. металлсодержащих) сплавов с целью получения распыленных расплавленных материалов, которые могут быть, по меньшей мере, частично затвердевшим в сплав частицами, используемыми для получения единичных и монолитных заготовок сплавов, и других изделий. В качестве используемого в данном изобретении, термин "сплав" относится как к металлам, так и металлическим сплавам - таким как, например, железо, никель, титан, кобальт, а также сплавам на основе данных металлов.

[0045] Различные неограничивающие модификации, раскрытые в данном изобретении могут использовать оборудование и способы, в которых применяются электроны для образования сплавов и/или распыления жидких сплавов с целью получения частиц жидкого сплава, затвердевших и образовавших твердые брызги для создания единичной и монолитной заготовки, а также других изделий из сплавов. В различных неограничивающих модификациях, способы, системы, а также устройство, раскрытое в данном изобретении, могут применяться в производстве заготовок и изделий из суперсплава на основе никеля, где способы плавки и ковки, тройная плавка, а также способы порошковой металлургии имеют сопутствующие недостатки, оговоренные выше.

[0046] В различных неограничивающих модификациях, способ образования твердых мелких частиц включает создания, по меньшей мере, одного потока жидкого сплава ряда капель жидкого сплава. Заряженные электрически частицы жидкого сплава получают с помощью столкновения электронов с, по меньшей мере, одним из потоков жидкого сплава и ряда капель жидкого сплава с целью распыления жидкого сплава. Заряженные электрически частицы жидкого сплава разгоняются, по меньшей мере, одним электростатическим полем и одним электромагнитным полем. Частицы жидкого сплава охлаждаются до температуры, ниже температуры перехода в твердое состояние частиц жидкого сплава; так что частицы жидкого сплава затвердевают во время разгона. Затвердевшие частицы сплава спрессовываются в подложку, в которой сжимаемые частицы деформируются и металлургически связываются с подложкой и друг с другом для получения заготовки твердого сплава.

[0047] Согласно Фиг. 1, различные неограничивающие модификации системы 100, скомпонованной для осуществления способа образования твердых мелких частиц, как описано в настоящем описании изобретения, включают: плавильное устройство 110, также именуемое как "плавильный аппарат" или "плавильная установка", которое дает, по меньшей мере, один поток или ряд капель жидкого сплава; распыляющее устройство с электронным пучком 112 (также ссылка в данном изобретении на "распыляющее устройство" или "распыляющий прибор"), которое распыляет жидкий сплав, полученный из плавильного устройства 110, и дает относительно мелкие частицы жидкого сплава; аппарат для образования поля 114 (также ссылка в данном изобретении на "устройство образования поля" или "аппарат образования поля"), который дает, по меньшей мере, одно электрическое поле и электромагнитное поле, которое воздействует, по меньшей мере, одним из способов ускорения разгона, ускорения, а также направление одной или более частиц сплава, полученного с помощью распыляющего устройства 112; и сборника 116, в котором затвердевшие частицы сплава ударяются, деформируются, а также металлургически связываются для создания заготовки.

[0048] В различных неограничивающих модификациях, способ образования твердых мелких частиц включает: генерирование потока жидкого сплава и/или ряда капель жидкого сплава в плавильном устройстве, который может в значительной степени не содержать керамики в тех частях плавильного устройства, которые находятся в соприкосновении с жидким сплавом; генерирование частиц жидкого сплава в распыляющем устройстве бомбардировкой электронами жидкого сплава, полученным в плавильном устройстве; генерирование, по меньшей мере, одного электрического поля и электромагнитного поля, в котором частицы жидкого сплава из распыляющего устройства взаимодействуют с полем, а поле воздействует, по меньшей мере, одним из способов разгона, ускорения, а также направления частиц жидкого сплава; охлаждение частиц жидкого сплава во время транспорта частиц из распыляющего устройства для создания частиц затвердевшего сплава; а также сбор частиц затвердевшего сплава в сборник в виде твердой заготовки.

[0049] В данном описании, термин "плавильное устройство" и подобные ему относится к источнику потока и/или ряда капель жидкого сплава, который может быть получен от зарядки исходного сырья, лома, слитка, расходуемого электрода, и/или другого источника сплава. Плавильное устройство находится в жидкостной связи с распыляющим устройством и снабжает его жидким сплавом. В плавильном устройстве могут в значительной степени отсутствовать керамические материалы в тех частях агрегата, которые находятся в соприкосновении с расплавленным материалом. В качестве используемой в данном изобретении, фразы "в значительной степени отсутствуют керамические материалы" и подобные ей, означает, что керамика или отсутствует в тех частях плавильного устройства, в которых расплавленный материал контактирует во время работы, или присутствует в части плавильного устройства, которая контактирует с жидким сплавом во время нормальной работы, однако так, что это не приводит к вовлечению проблемных количеств или размеров частиц керамики или включений в жидкий сплав.

[0050] В различных неограничивающих модификациях, может быть важным предотвратить или в значительной степени ограничить контакт между материалом жидкого сплава и керамическим материалом в плавильном устройстве, а также в других компонентах системы и устройства, описанных в данном изобретении. Это может быть связано с тем, что частицы керамики могут "вымываться" из керамических оснований и смешиваться с жидким сплавом. Частицы керамики, как правило, имеют боле высокую температуру точки плавления по сравнению с материалом жидкого сплава и могут встраиваться в полученные впоследствии заготовки. Встроившись в твердый продукт, частицы керамики могут ломать и вызывать трещины в продукте во время пластической усталости, например. Появившись, трещины могут расти и приводить к разрушению продукта. Таким образом, в зависимости от предполагаемого применения материала заготовка, например, могут быть небольшим или отсутствовать допуск присутствия частиц керамики в материале.

[0051] В металлургии плавки и ковки, частицы керамики со стадии вакуумно-индукционной плавки (ВИП) могут быть удалены во время стадии последующего вакуумно-дугового переплава (ВДП) или, когда применяется способ тройной плавки, во время электрошлакового рафинирования/переплавки (ЭШП) со стадиями ВДП. Таким образом, в различных неограничивающих модификациях, плавильное устройство может включать оборудование ВДП или ЭШП. Оксидная чистота керамики, достигнутая применением различных способов, может быть оценена методом полуколичественного анализа, известным как тест "кнопка ЭП", в котором зонд анализируемого материала плавится электронным пучком в тигле, а полученный осадок оксида измеряется на содержание оксида, присутствующего в наибольшем количестве.

[0052] В порошковой металлургии, порошок сплава застывает в продукт после конечного твердения, отсутствует какая-либо возможность дополнительного рафинирования продукта с целью удаления оксидов. Вместо этого, порошок просеивается и самая крупная фракция порошка, перерабатываемого в продукт, является той, которой соответствуют наименьшие дефекты, который часть разработчиков используют в своих критериях разработки. В разработке наиболее важных деталей авиационных двигателей из застывших металлических порошков, например, наименьший моделируемый дефект равен приблизительно 44 микрона и, таким образом, используются порошки, имеющие диаметр отверстий сита, не больший чем указанный. Для менее важных деталей авиационных двигателей, наименьший моделируемый дефект может быть приблизительно равен 149 микронам и, таким образом, используются порошки, имеющие диаметр отверстий сита, не больший, чем указанный.

[0053] Примеры способов плавки, в которых не вводят керамических включений и, которые могут быть включены в устройство или систему, скомпонованную для осуществления способа образования твердых мелких частиц, приведенные в настоящем описании изобретения, включают, не исчерпывая, указанный список: плавильные устройства, содержащие устройства для переплавки с вакуумным двойным электродом; плавильные устройства, содержащие сочетание направляющей холодной индукции и или устройство электрошлакового рафинирования/переплавки или устройство вакуумно-дугового переплава; плавильное устройства с плазменной дугой; плавильные устройства с электронным пучком; а также плавильные устройства с электронным пучком и охлаждаемым подом печи.

[0054] В качестве используемого в данном изобретении, термина "распыляющее устройство" и подобные ему относится к устройству, которое сталкивает, по меньшей мере, один поток электронов (т.е. электронный пучок) или поле электронов с жидким сплавом, полученным в плавильном устройстве. В качестве используемого в данном изобретении, "сталкивает" означает введение в контакт. Таким же образом, электроны передают результирующий негативный заряд области столкновения потока и/или сталкивающимся отдельным каплям жидкого сплава. Как рассмотрено в US-6,772,961 и ниже, как только заряд в капле или определенной области потока достигает достаточной величины, область или капля становится неустойчивой и разрывается (т.е. распыляется) на частицы жидкого сплава меньшего размера. В качестве используемого в данном изобретении "частицы жидкого сплава" относится к частицам, которые содержат некоторое количество расплавленного материала, но которые не обязательно являются полностью жидкими. В качестве используемой в данном изобретении фраза "частицы затвердевшего сплава" относится к частицам, находящимся при температуре ниже температуры перехода материала в твердое состояние и, таким образом, являются полностью твердыми.

[0055] В различных модификациях, распыляющее устройство может включать распыляющее устройство с электронным пучком, устройство, прибор, или подобные им. Как рассмотрено в US-6,772,961, распыляющее устройство с электронным пучком может быстро прилагать электростатический заряд к потоку или капле жидкого сплава. Распыляющее устройство с электронным пучком может быть скомпоновано так, что электростатический заряд, передаваемый жидкому сплаву, физически разрывает поток или каплю и образует одну или более частиц меньшего размера из жидкого сплава, распыляя таким образом материал. Распыление материала жидкого сплава с использованием быстрой э