Способ определения пористости металлопокрытия из присадочного металлического порошка

Иллюстрации

Показать всеСпособ может быть использован при восстановлении изношенных поверхностей деталей электроконтактной приваркой металлических порошков. Осуществляют приварку присадочного материала, содержащего стальную сетку и порошок. Определяют пористость полученного металлопокрытия как отношение объема пор, пустот и несплошностей к его общему объему. Используют присадочный материал, выполненный в виде заполненного гранулами металлического порошка контейнера из стальной сетки, просветы которой меньше размеров упомянутых гранул. Площадь контейнера выбирают в соответствии с площадью восстанавливаемой поверхности с учетом его продольной и поперечной деформации при приварке. Предварительно определяют массу и объем проволок сетки контейнера и гранул металлического порошка. После приварки упомянутого присадочного материала на изношенную поверхность измеряют толщину металлопокрытия и определяют его общий объем. Вычисляют объем пор, пустот и несплошностей в прослойке из металлического порошка с учетом упомянутого объема проволок сетки контейнера и гранул металлического порошка. Способ позволяет получить качественное металлопокрытие и упростить определение его пористости. 4 ил., 1 пр.

Реферат

Способ относится к области контактной сварки и может применяться при восстановлении изношенных поверхностей деталей электроконтактной приваркой металлических порошков.

Известен способ определения пористости металлопокрытия из присадочного металлического порошка, при котором на изношенную поверхность детали наносят металлопокрытие электроконтактной приваркой и определяют пористость металлопокрытия, как отношение объемов пор, пустот и несплошностей к общему объему сформированного из порошка металлопокрытия [1].

Недостатком известного способа является его сложность и трудоемкость, необходимость металлографического оборудования. При определении пористости по прототипу из восстановленной детали вырезают образец, изготавливают шлиф, пористость металлопокрытия определяют на металлографическом микроскопе, замеряя размеры пор, пустот и несплошностей. Точность известного способа недостаточно высокая.

Применение предлагаемого способа позволяет получить новый технический эффект - снизить трудоемкость и упростить процесс определения пористости металлопокрытия.

Такой эффект достигается за счет того, что изготавливают контейнер из стальной сетки, просветы которой меньше размеров гранул порошка, определяют массы контейнера и присадочного порошка, по плотности материалов определяют объем проволок сетки контейнера и суммарный объем гранул порошка, засыпают порошок в контейнер, производят приварку порошка вместе с контейнером на изношенную поверхность детали, определяют общий объем металлопокрытия, сформированного из материалов сетки и присадочного порошка, отдельно определяют объем слоя металлопокрытия из присадочного порошка и объем в нем пор, пустот и несплошностей, вычисляют пористость металлопокрытия, как отношение объемов пор, пустот и несплошностей к объему прослойки, сформированной из порошка.

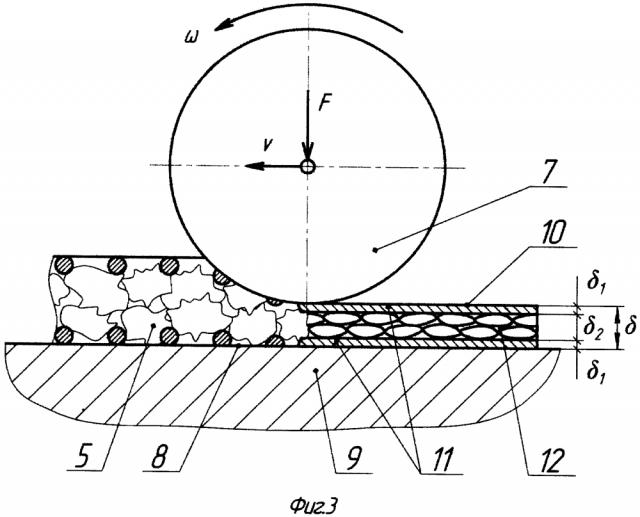

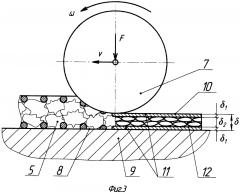

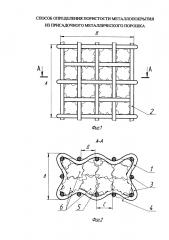

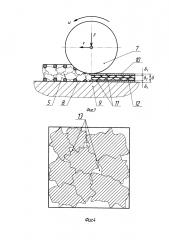

На фиг. 1 показан контейнер из стальной сетки с размещенным в нем присадочным порошком; на фиг. 2 - сечение А-А контейнера; на фиг. 3 - процесс электроконтактной приварки контейнера с порошком на изношенную поверхность детали; на фиг. 4 - пористая структура слоя металлопокрытия из присадочного порошка.

В контейнер 1 из стальной сетки 2, сплетенной из проволок 3 с просветами 4, размещают гранулы 5 металлического порошка 6. Контейнер вместе с порошком приваривают роликом-электродом 7 к изношенной поверхности 8, формируя на детали 9 металлопокрытие 10, содержащее верхний и нижний слои 11 из металла сетки и прослойку 12 из металлического порошка. В структуре прослойки из приваренного металлического порошка имеются поры, пустоты и несплошности 13.

Сущность способа заключается в следующем. Изготавливают контейнер 1 из стальной сетки 2 с габаритными размерами А и В, соответствующими размерам изношенной поверхности 8 детали 9. Взвешиванием определяют массу контейнера 1 и массу порошка 6, а по плотностям материалов определяют объемы VПР проволок 3 контейнера 1 и суммарный объем VГР гранул 5 присадочного порошка 6. Засыпают порошок 6 в контейнер 1, приваривают присадку к изношенной поверхности 8 детали 9, формируют ровное, малогребнистое металлопокрытие 10, содержащее верхний и нижний слои 11 из металла сетки 2 и прослойку 12 из металлического порошка 6. При приварке металл проволок 3 сетки 2 практически полностью переносят при приварке на деталь 9. Замеряют полную толщину δ металлопокрытия 10 и определяют его объем V=А⋅δ, где А - площадь восстановленной поверхности 8 детали 9. Принимают объем V1 верхнего и нижнего слоев 11 металлопокрытия 10 из металла сетки 2 равным объему VПР проволок контейнера 1. Ввиду того что просветы Д сетки 8 меньше размеров С гранул 5 порошка 6, считают потери порошка 6 при приварке минимальными, принимают, что весь объем VГР гранул 5 порошка 6 переносится на деталь 9. Вычисляют объем пор, пустот и несплошностей 13 в объеме прослойки 12, сформированной из металлического порошка 6 VПОР=V-V1-VГР. Оценивают пористость металлопокрытия, как отношение объемов VПОР пор, пустот и несплошностей 13 к общему объему V-V1, сформированного из порошка прослойки 12 в металлопокрытии 10 по зависимости П=VПОР/(V-V1).

Пример осуществления способа. Восстанавливают вал из стали 12Х18Н10Т ГОСТ 5632-72 диаметром 45 мм с шириной изношенной шейки 100 мм. Из сетки 2-025-02 12Х18Н10Т ТУ 14-4-507-89 с квадратными ячейками изготавливают контейнер с площадью основания 138×97 мм2, соответствующей (с учетом 2-3%-ной продольной и поперечной осевой деформации присадки при ее приварке) площади восстанавливаемой поверхности вала. Взвешиванием определяют массу проволок контейнера МПР=0,0313 кг, вычисляют объем проволок контейнера

VПР=V1=МПР/ρПР=0,0313/7900=3,96×10-6 м3.

Засыпают в контейнер присадочный порошок 316 LF 250-355 μМ массой МПОР=0,06 кг с объемом гранул VГР=МПОР/ρГР=0,06/7900=7,59×10-6 м3.

Приваривают контейнер вместе порошком на деталь на режиме: действующее значение сварочного тока 8900 А; длительности импульсов тока 0,06 с; пауз 0,08 с; усилие прижатия ролика-электрода диаметром 350 мм с шириной рабочей поверхности 4,5 мм 2300 Н. После приварки замеряют среднюю толщину металлопокрытия δ=1,16 мм, вычисляют общий объем металлопокрытия V=0,141×0,100×0,00116=16,4×10-6 м3. Вычитают из общего объема металлопокрытия объем материала контейнера, объем гранул металлического порошка и определяют объем пор, пустот и несплошностей в прослойке, сформированной из присадочного порошка

VПОР=V-V1-VГР=16,4×10-6-3,96×10-6-7,59×10-6=4,85×10-6 м3.

Определяют пористость прослойки, сформированной из присадочного порошка П=VПОР/(V-V1)=4,85×10-6/(16,4×10-6-3,96×10-6)=0,390.

Для сравнения определяют пористость известным способом П=0,361.

Предлагаемый способ определения пористости проще известного и не требует для его реализации металлографического оборудования.

Источники информации

Гаскаров И.Р. Восстановление автотракторных деталей электроконтактной приваркой композиционных материалов. Дисс. канд. техн. наук. - Уфа, 2006. С. 65.

Способ восстановления изношенных поверхностей вала электроконтактной приваркой присадочного материала, включающий приварку присадочного материала, содержащего стальную сетку и порошок, и определение пористости полученного металлопокрытия как отношение объема пор, пустот и несплошностей к его общему объему, отличающийся тем, что используют присадочный материал, выполненный в виде заполненного гранулами металлического порошка контейнера из стальной сетки, просветы которой меньше размеров упомянутых гранул, причем площадь контейнера выбирают в соответствии с площадью восстанавливаемой поверхности с учетом его продольной и поперечной деформации при приварке, при этом для определения пористости полученного металлопокрытия предварительно определяют массу и объем проволок сетки контейнера и гранул металлического порошка, а после приварки упомянутого присадочного материала на изношенную поверхность измеряют толщину металлопокрытия, сформированного из материала сетки и материала присадочного порошка, и определяют его общий объем, после чего вычисляют объем пор, пустот и несплошностей в прослойке из металлического порошка с учетом упомянутого объема проволок сетки контейнера и гранул металлического порошка.