Способ определения формовочной способности текстильных материалов при пространственном растяжении

Иллюстрации

Показать всеИзобретение относится к способам исследования физико-механических свойств текстильных материалов и может быть использовано в текстильном материаловедении, легкой промышленности и бытовом обслуживании. В способе определения формовочной способности текстильных материалов при пространственном растяжении образец из испытываемого материала подвергают динамическому пространственному растяжению равномерно возрастающей нагрузкой до заданной величины 0,75 Рр, где Рр - разрывная нагрузка, и отдыху в активной среде, причем дополнительно образец на этапе динамического пространственного растяжения равномерно возрастающей нагрузкой до заданной величины 0,75 Рр подвергают воздействию температуры 140-160°С и увлажнения 10±1%. Достигается повышение достоверности результатов определения формовочной способности текстильных материалов за счет приближения условий испытания к реальным условиям формообразования объемно-пространственной формы швейных изделий. 1 табл., 2 ил.

Реферат

Предлагаемое изобретение относится к способам исследования физико-механических свойств текстильных материалов, в частности к способам исследования формовочной способности текстильных материалов при пространственном растяжении, и может быть использовано в текстильном материаловедении, легкой промышленности и бытовом обслуживании.

Известен способ определения формовочной способности текстильных материалов, включающий подготовку пробы круглой формы и закрепление ее на поверхности объемной формы в виде шара с радиусом 10-15 см. Радиус пробы (rобр) рассчитывают по формуле: rобр=(π⋅Rш+5)/2, где Rш -радиус шара. На поверхности пробы фиксируют складки на расстоянии Rфикс=rобр-lфикс от центра пробы, где lфикс - длина фиксирующего элемента. Раствор складки определяют по формуле:

Rфикс=[90-90⋅(2Rш+(tм+3))]/π⋅Rш,

где tм - толщина исследуемого материала. После чего получают фронтальную проекцию пробы, по которой определяют координаты верхней V(xv, yv) и нижней Н(хН, yН) точек шара и граничных точек А(хА, yА) и В(хB, yB), до которых проба полностью повторяет поверхность шара. Затем определяют центральный угол сектора окружности шара, являющегося областью непосредственного контакта поверхности текстильного материала с шаром, а о формовочной способности судят по центральному углу (α) сектора окружности шара и вычисляют показатель формовочной способности по формуле: , где - длина хорды стягивающей дуги сектора окружности шара, являющегося областью непосредственного контакта поверхности материала с шаром; длина дуги . Способ позволяет прогнозировать формовочную способность текстильных материалов при создании мягких складок на объемной поверхности без приложения принудительных внешних усилий, исключительно под действием массы материала, например при создании рюш, воланов, мягких складок в изделиях свободного покроя. Недостатком способа является: зависимость результатов измерения непосредственного контакта поверхности текстильного материала с шаром от человеческого фактора; невозможность оценить формоустойчивость материалов при действии нагрузки в области колен, локтей и т.п. при эксплуатации изделий; невозможность прогнозировать формовочную способность текстильных материалов при создании объемно-пространственной формы изделия прилегающего силуэта, например, формование на прессе объемной поверхности полочек жакета. (Патент RU 2343477 C2, МПК G01N 33/36 (2006.01) Способ определения формовочной способности текстильного материала [текст] / Горелова А.Е., Комарова А.А., Корнилова Н.Л. // Заявка 2006146376/12; Заявлено 25.12.2006; Опубл. 10.01.2009. Бюл. №1) (Аналог).

Известен способ оценки формовочной способности тканей по коэффициенту формуемости α (град), который равен величине изменения сетевого угла при приложении растягивающего усилия 1 даН к пробе в направлении диагонали ячейки ткани. Способ заключается в том, что формовочная способность ткани определяется на разрывной машине с помощью специального приспособления, снабженного тензометрическим силоизмерителем и специальными крючками, на которые фиксируют пробу, выкроенную вдоль нитей основы, утка и диагонали ячейки ткани. Направление диагоналей ячейки относительно нитей основы определяют по формуле: βо=arctg(По/Пу), где По и Пу - плотность по основе и утку. Пробу размером 60×220 мм и сшитую в кольцо с периметром 200 мм. В центре пробы намечают две базовые линии длиной 50 мм, по которым накалывают на пробу тензометры. Растяжение пробы проводят до усилия, равного 1 даН. Пользуясь теоремой косинусов, определяют углы ϕо и ϕу. Коэффициент формуемости α рассчитывают по формуле: α=90-(ϕо+ϕу), где ϕо - угол между направлением диагонали ячейки и нитями основы, град; ϕу - угол между направлением диагонали ячейки и нитями утка, град. Недостатком такого способа определения формовочной способности является его малая информативность, так как формовочная способность оценивается только по изменению сетевого угла при деформации ткани в одном направлении при фиксированной нагрузке 1 даН и предназначен для испытания только тканей. Кроме того, он не позволяет оценить формуемость ткани при создании объемно-пространственной формы изделия и формоустойчивость текстильных материалов в условиях эксплуатации (Лабораторный практикум по материаловедению швейного производства: Учебное пособие для вузов / Б.А. Бузов, Н.Д. Алыменкова, Д.Г. Петропавловский и др. - 4-е изд., перераб. и доп. - М.: Легпромбытиздат, 1991, стр. 276, 280-282) (Аналог).

В качестве прототипа заявляемому изобретению выбран способ испытания текстильных материалов на формовочную способность при многоосном пространственном растяжении, предназначенный для испытания текстильных материалов для одежды, а также пакетов одежды, состоящих из различных материалов, который позволяет прогнозировать формовочную способность различных текстильных материалов и оценивать их формоустойчивость на различных участках одежды (область колен, локтей и т.п.) [Патент RU 2171987, МПК7 G01N 33/36 Способ испытания текстильного материала на формовочную способность / Костромской государственный технологический университет / Смирнова Н.А., Денисова О.И., Койтова Ж.Ю., Перепелкин К.Е., Борисова Е.Н., Смирнова Е.Е. / заявка 2000108067/12 от 03.04.2000 г. Опубл. 10.08.2001]. Способ включает подготовку пробы в форме круга диаметром 60 мм, внешний срез пробы закреплен кольцом бумаги или клеевым прокладочным материалом и зафиксирован в зажимы приспособления для продавливания шариком, аналогичного как в ГОСТ 8847-85 и ГОСТ 29104.8-91. Приспособление с пробой фиксируется в зажимы разрывной машины, например ИР5074-3. По ГОСТ 8847-85 «Полотна трикотажные. Методы определения разрывных характеристик и растяжимости при нагрузках меньше разрывных» и по ГОСТ 29104.8-91 «Ткани технические. Способ определения прочности и растяжимости при продавливании шариком», приспособление состоит из двух соединенных рам. Верхнюю раму закрепляют в верхнем зажиме. На колодке верхней рамы установлен винт, заканчивающийся съемным шариком. Диаметр съемного шарика 20 мм. В нижнем зажиме разрывной машины закрепляют нижнюю раму, в колодке имеется замочное гнездо для кольцевого зажима. Внутренний диаметр кольцевого зажима 25 мм. Шарик должен находиться в центре отверстия зажима и касаться элементарной пробы перед испытанием только в одной точке. Установку шарика на требуемом уровне производят с помощью контрольной пластины.

По данному способу в момент достижения заданной величины нагрузки (Р=0,75% от разрывной) разрывную машину останавливают и фиксируют стрелу прогиба пробы по шкале удлинения. После снятия нагрузки образец помещают для отдыха в активную среду и определяют эластичность ткани, включая и ее вынужденную составляющую, что позволяет оценить стабильность формы образцов текстильных материалов, в условиях, имитирующих условия эксплуатации. Проба после растяжения рассматривается как сферический сегмент, радиус которого равен величине радиуса шарика R, а высота равна стреле прогиба. При этом возможны три варианта продавливания: при или ; при или ; при ƒ=R или ƒ1=R. Формовочную способность технологическую Fтeхн и формовочную способность эксплуатационную Fэкспл в процентах определяют по формулам:

при ,

,

при ,

.

при ƒ=R или ƒ1=R : F=100%, где R - радиус шарика, мм; ƒ - стрела прогиба пробы в результате приложения растягивающей нагрузки, мм; ƒ1 - стрела прогиба пробы после отдыха в активной среде, мм; F - формовочная способность материала. Недостатком такого способа является несоответствие условий испытания условиям реального формования изделий, которое осуществляется под действием температуры и влаги, облегчающих подвижность структурных элементов материала и способность материалов увеличивать свои размеры, то есть увеличивать формовочную способность текстильных материалов. Таким образом, результаты оценки формовочной способности текстильных материалов по данному способу носят условный характер и не позволяют оценить реальные возможности материала при формовании объемно-пространственной формы изделия.

Задачей предлагаемого изобретения является расширение технических возможностей способа и повышение достоверности результатов определения формовочной способности текстильных материалов, за счет приближения условий испытания к реальным условиям формообразования объемно-пространственной формы швейных изделий.

Решение задачи достигается тем, что в способе определения формовочной способности текстильных материалов при пространственном растяжении, по которому образец из испытываемого материала подвергают динамическому пространственному растяжению равномерно возрастающей нагрузкой до заданной величины 0,75 Рр, где Рр - разрывная нагрузка, и отдыху в активной среде, дополнительно образец на этапе динамического пространственного растяжения равномерно возрастающей нагрузкой до заданной величины 0,75 Рр подвергают воздействию температуры 140-160°С и увлажнения 10±1%.

Данные испытания тканей по разработанному способу представлены в таблице 1 -характеристика формовочных свойств тканей при пространственном растяжении и воздействии температуры и увлажнения.

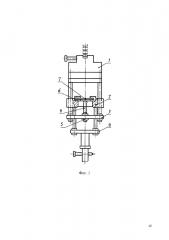

Способ осуществляли следующим образом: Из образца текстильного материала подготавливают 5 проб диаметром 60 мм, на которые наклеивают бумажные кольца или дублируют кольцом из клеевого прокладочного материала внутренним диаметром 25 мм и внешним 60 мм. Подготовленную пробу 7 фиксируют в кольцевой зажим 6 (фиг. 1), который устанавливают в колодку 2 нижней рамы 4 приспособления для пространственной деформации материала, аналогично прототипу, ГОСТ 8847-85 и ГОСТ 29104.8-91.

В качестве исследуемых образцов выбраны текстильные материалы разной структуры: полушерстяная тонкосуконная ткань «Офис» арт.С64-ЗТ, 60% шерсти и 40% лавсана, поверхностной плотности 214 г/м2; шелковая костюмная ткань «Бирма» арт.42824, 50% вискозы и 50% лавсана, поверхностная плотность 218 г/м2; трикотажное полотно арт. 847511261701 пестровязаное 70Ш 30ПАН, поверхностной плотности 450 г/м2; нетканое полотно «Осень» арт. 921111 полушерстяное холстопрошивное полотно типа ткани, 37% шерсти и 63% вискозы, поверхностной плотности 330 г/м2, композиционный материал арт. КМ-238 поверхностной плотности 318 г/м2, представляющий собой клеевое соединение ткани (50% лавсан и 50% капрон) и трикотажного полотна (100% капрон).

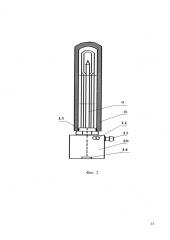

Пространственное растяжение осуществляют продавливанием пробы при помощи приспособления с пальцем, установленного, например, на разрывной машине РТ-250М, в котором в отличие от известного способа (прототип, ГОСТ 8847-85 и ГОСТ 29104.8-91) винт со съемным шариком заменен пальцем, фиг. 2. На фиг. 1 и 2 изображено усовершенствованное приспособление для реализации способа определения формовочных свойств текстильных материалов при пространственном растяжении под воздействием температуры.

Внешний диаметр пальца R=20 мм, диаметр внутреннего канала - 10 мм, глубина канала - 100 мм, длина рабочей части пальца - 105 мм (фиг. 2).

Закрытый конец пальца выполнен в форме полусферы с радиусом 10 мм, имитируя поверхность шара диаметром 20 мм установленного на винт, как в прототипе. В канале пальца имеется резьба, с помощью которой фиксируется ввинчивающийся с помощью резьбовой шайбы 13 трубчатый электронагреватель 9 с терморегулятором 11 (температурный режим изменяется от 80 до 200°С), например, марки ТЭНБ или другой подходящий нагревательный элемент. Палец 8, подсоединяющая головка 10, резьбовая шайба 13 и трубчатый электронагреватель 9 выполнены из нержавеющей стали. Длина трубчатой нагревательной части электронагревателя 9-80 мм. Источник электрической энергии подсоединяется к нагревательному элементу в гнезде 12. Температура задается и регулируется с помощью терморегулятора 11. С помощью резьбы углубления 14 в подсоединяющей головке 10 палец 8 в сборе фиксируется на платформе 3 верхней рамы 1 приспособления с помощью винта 5 (фиг. 1). Допускается использовать другие специальные приспособления, способные обеспечить пространственное растяжение текстильных материалов пальцем под воздействием температуры.

Пробу перед испытанием увлажняют водой или любым другим пластифицирующим раствором из расчета 10±1% от массы пробы. Палец нагревают до требуемой температуры. Величина прикладываемого усилия составляет 75% от разрывной нагрузки. Такие условия испытания обеспечивают оптимальное увеличение площади пробы без нарушения ее целостности и имитируют условия формования объемно-пространственной формы текстильных материалов в производстве швейных изделий. Палец 8 в сборе перед испытанием устанавливается таким образом, чтобы его центр касался элементарной пробы только в одной точке.

Приводим в движение нижнюю раму 4 приспособления, установленного на разрывной машине. В момент достижения заданной нагрузки 75% от разрывной нагрузки, которую отмечают по шкале нагрузок разрывной машины, с относительной погрешностью измерения нагрузки ±1%, разрывную машину останавливают. После снятия нагрузки с помощью измерительного устройства, как в прототипе, или других измерительных устройств, измерительной металлической линейки ГОСТ 427-75, измеряют высоту прогиба пробы, оценивая зафиксированную деформацию пробы . Для оценки формоустойчивости пробу помещают для отдыха в активную среду, например, подвергают увлажнению до 100% содержания влаги с последующей сушкой до постоянной массы, имитируя условия эксплуатации швейных изделий. После отдыха в активной среде вновь измеряют высоту прогиба пробы после отдыха .

Формовочную способность технологическую Fтexн и формовочную способность эксплуатационную Fэкспл в процентах определяют по формулам как в прототипе:

при ,

,

при ,

.

при или , где R - внешний радиус пальца, мм; - стрела прогиба пробы в результате приложения растягивающей нагрузки, мм; - стрела прогиба пробы после отдыха в активной среде, мм; F - формовочная способность материала.

Коэффициент формоустойчивости Кф, рассчитывают по формуле:

Кф=100⋅Fэкспл)/Fтexн

Как видно из таблицы 1, формовочные свойства прототипа и тканей, испытанных по разработанному способу при температуре 20±1°С и увлажнении 0%, отличаются в пределах ошибки эксперимента.

Формовочная способность тканей, испытанных под действием нагрузки, температуры и увлажнения, имитирующих условия промышленного формования деталей одежды, во время испытания проявляется в полном объеме. При температуре 140-160°С и увлажнении 10±1% от массы пробы (примеры 2-4 и 10-12) формовочные свойства текстильных материалов проявляются максимально и в 2-2,3 раза превышают данные, полученные при испытании в условиях прототипа при температуре 20°С и увлажнении 0%.

Это обусловлено тем, что в условиях эксперимента по предлагаемому способу под действием температуры и влаги ускоряется переход волокнообразующего полимера из стеклообразного в высокоэластическое состояние, облегчается деформирование структурных элементов текстильного материала. Поэтому полученные таким способом экспериментальные данные формовочной способности текстильных материалов носят реальный характер.

При температуре 130°С и увлажнении 10±1% (примеры 5 и 13) формовочные свойства проявились не полностью и на 30-40% ниже, чем при оптимальных режимах испытания.

Увеличение температуры более 160°С нецелесообразно, так как формовочная способность проявила себя полностью, о чем свидетельствуют незначительное изменение, в пределах ошибки эксперимента (не более 5%), значений формовочной способности технологической Fтexн и эксплуатационной Fэкcпл (примеры 6 и 14).

Уменьшение увлажнения до 5±1% (примеры 7 и 15), так же как и увеличение увлажнения до 15±1% (примеры 8 и 16), неэффективно.

Таким образом, предлагаемый способ оценки формовочной способности текстильных материалов учитывает условия, соответствующие производственным условиям формования объемно-пространственной формы деталей одежды, а показатели формовочной способности и формоустойчивости дают объективную оценку свойств материалов и обеспечат качество швейного изделия. Способ является универсальным, так как рекомендуется для оценки формовочной способности как тканых, так и трикотажных, нетканых, композиционных и других полотен. Данные о формовочной способности текстильных материалов позволят сделать оптимальный выбор способа получения объемно-пространственной формы швейных изделий, а также обеспечат обоснованный выбор материалов, технологических и конструктивных особенностей изделия.

Способ определения формовочной способности текстильных материалов при пространственном растяжении, по которому образец из испытываемого материала подвергают динамическому пространственному растяжению равномерно возрастающей нагрузкой до заданной величины 0,75 Рр, где Рр - разрывная нагрузка, и отдыху в активной среде, отличающийся тем, что дополнительно образец на этапе динамического пространственного растяжения равномерно возрастающей нагрузкой до заданной величины 0,75 Рр подвергают воздействию температуры 140-160°С и увлажнения 10±1%.