Способ и устройство для горячего тиснения

Иллюстрации

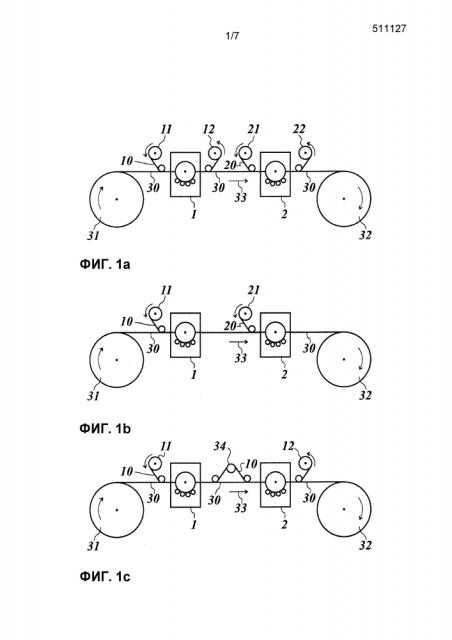

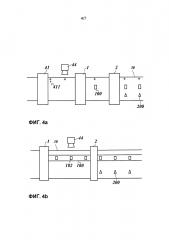

Показать всеИзобретение касается способа горячего тиснения для нанесения на лентообразную подложку по меньшей мере части по меньшей мере одной лентообразной пленки для тиснения, а также соответствующего устройства для горячего тиснения. Подложку, которая должна быть подвергнута тиснению, совмещают с пленкой для тиснения из указанной по меньшей мере одной пленки для тиснения. Подложку и прилегающую к ней пленку для тиснения проводят вдоль периметра первого нагреваемого тиснильного валка, при этом в ходе первого тиснения на подложку наносится первый тисненый слой. Однократно тисненая подложка отводится от первого тиснильного валка и после этого первого тиснильного валка в направлении движения подложки снова совмещается с той же или с другой пленкой для тиснения из указанной по меньшей мере одной пленки для тиснения. Однократно тисненую подложку с прилегающей к ней пленкой для тиснения проводят вдоль периметра второго нагреваемого тиснильного валка, при этом в ходе второго тиснения на подложку наносится второй тисненый слой. В заключение двукратно тисненая подложка отводится со второго тиснильного валка. 2 н. и 20 з.п. ф-лы, 7 ил.

Реферат

Изобретение касается способа и устройства для горячего тиснения.

В ЕР 0089494 А2 описывается способ тиснения гибкого рулонного материала с помощью пленки горячего тиснения в виде лент. Для повышения рабочей скорости полотно материала и пленку горячего тиснения вместе пропускают на большом отрезке пути вдоль нагреваемой поверхности опорного элемента и посредством нескольких прижимных валков, расположенных на расстоянии друг от друга вдоль этой нагреваемой поверхности, прижимают к нагреваемой поверхности опорного элемента. Благодаря этому обеспечивается увеличение рабочей скорости по меньшей мере в пять раз. Устройство для осуществления этого способа характеризуется тем, что сепаратор роликоподшипника выполнен таким образом, что ролики, постепенно продвигаясь изнутри наружу, могут прилегать к тиснильным валкам. Привод тиснильных валков согласно этому решению осуществляется через муфту с изменяемым моментом вращения, например, порошковую электромагнитную муфту или с помощью электронного устройства регулирования крутящего момента, в частности посредством электрической волны.

В основу данного изобретения положена задача: предложить улучшенный способ горячего тиснения и соответствующее устройство.

Эта задача решается способом горячего тиснения по меньшей мере одной части по меньшей мере одной лентообразной пленки для горячего тиснения на лентообразную подложку, при котором подложку, на которую тиснением должна быть нанесена пленка для горячего тиснения из этой по меньшей мере одной пленки для горячего тиснения, совмещают с этой по меньшей мере одной пленкой, подложку и прилегающую к ней пленку для горячего тиснения пропускают вдоль периметра первого нагреваемого тиснильного валка, причем при первом тиснении подложка и прилегающая к ней пленка для горячего тиснения посредством расположенных на периметре первого тиснильного валка прижимных роликов прижимаются друг к другу и к нагреваемой поверхности этого первого тиснильного валка, и при этом на подложку тиснением наносится первый тисненый слой, однократно тисненую подложку отводят от первого тиснильного валка и по направлению движения подложки после первого тиснильного валка снова совмещают с той же или следующей пленкой для горячего тиснения из по меньшей мере одной пленки для горячего тиснения, однократно тисненая подложка и прилегающая к ней пленка для горячего тиснения пропускаются вдоль периметра второго нагреваемого тиснильного валка, причем при втором тиснении подложка и прилегающая к ней пленка для горячего тиснения посредством по меньшей мере одного расположенного на втором тиснильном валке второго прижимного ролика прижимаются друг к другу и к нагреваемой поверхности второго тиснильного валка, и на подложку тиснением наносится второй тисненый слой, и дважды тисненая подложка отводится от второго тиснильного валка. Эта задача решается, далее, устройством для горячего тиснения, содержащим зону заправки подложки, посредством которой может втягиваться лентообразная подложка, предназначенная для нанесения на нее тиснения; по меньшей мере одно направляющее устройство для ленты, с помощью которого по меньшей мере одна лентообразная пленка для тиснения совмещается с заправленной подложкой; первый тиснильный участок с первым нагреваемым тиснильным валком и по меньшей мере одним первым прижимным роликом, который расположен на периметре первого тиснильного валка и направляет подложку и прилегающую к ней пленку для тиснения вдоль периметра первого тиснильного валка, за счет чего по меньшей мере часть прилегающей к подложке пленки для тиснения наносится тиснением на подложку в виде первого тисненого слоя; второй тиснильный участок, который расположен по ходу движения подложки после первого тиснильного участка и содержит по меньшей мере один второй нагреваемый тиснильный валок и по меньшей мере один второй прижимной ролик, который расположен на наружной поверхности второго тиснильного валка и посредством которого однократно тисненая подложка и прилегающая к ней пленка для тиснения из по меньшей мере одной пленки для тиснения проводится вдоль периметра второго тиснильного валка, и таким образом по меньшей мере часть прилегающей к подложке пленки для тиснения посредством тиснения наносится на эту подложку в виде второго тисненого слоя; и устройство для вывода подложки, с помощью которого двукратно тисненая подложка удаляется из устройства.

Эти способ и устройство пригодны для горячего тиснения элементов защиты на подложку в виде полотна, в частности на бумажное полотно для изготовления банкнот, в ходе высокоскоростного процесса, например, со скоростью в диапазоне от 1 м/мин до 500 м/мин, в частности от 80 м/мин до 200 м/мин.

В основу данного изобретения положена рулонная концепция, т.е. способ изготовления с рулона в рулон: подложка в виде полотна сматывается с питающего рулона, за один проход пропускается через устройство, чтобы она в первом тиснении, которое осуществляется на первом тиснильном участке, и во втором тиснении, которое осуществляется на втором тиснильном участке, была снабжена тиснеными слоями посредством по меньшей мере одной пленки для тиснения, а затем намотана на накопительный рулон. При этом подложка в таком устройстве помимо тиснений может быть снабжена еще и аппликациями, соответственно, подвергнута дополнительным видам отделки, таким как нанесение печатных слоев, выполнение сквозных отверстий, облучение, увлажнение.

Упомянутая по меньшей мере одна пленка для тиснения может содержать две различные пленки для тиснения, причем при первом тиснении на подложку по меньшей мере частично наносится первая из этих двух различных пленок для тиснения, вследствие чего на подложке образуется первый тисненый слой, а при втором тиснении на подложку по меньшей мере частично наносится вторая пленка для тиснения из двух различных пленок для тиснения, вследствие чего на подложке образуется второй тисненый слой.

В качестве альтернативы, возможно, что эта по меньшей мере одна пленка для тиснения содержит лишь одну единственную пленку для тиснения, причем при первом тиснении эта пленка для тиснения по меньшей мере частично наносится на подложку, вследствие чего на ней образуется первый тисненый слой, а при втором тиснении на подложку по меньшей мере частично наносится оставшаяся после первого тиснения часть пленки для тиснения, за счет чего на подложке образуется второй тисненый слой.

По меньшей мере одна из указанной по меньшей мере одной пленки для тиснения может быть выполнена как переводная пленка, которая содержит несущую пленку и отделяемый с нее предпочтительно под действием тепла и переводимый на подложку переносной слой. В этом случае после тиснения на подложке остается лишь переносной слой в виде тисненого слоя, тогда как несущий слой отделяется от этого переносного слоя. Если для первого и/или второго тиснения в качестве пленки для тиснения используется переводная пленка, то при соответствующем тиснении на подложку тиснением наносится лишь часть этой пленки для тиснения, а именно переносной слой.

По меньшей мере одна из указанной по меньшей мере одной пленки для тиснения может быть выполнена в виде пленки для ламинирования с рабочим слоем, которая содержит несущую пленку и рабочий слой, например декоративный слой, а также, в частности, термоактивируемый клеевой слой, которые все вместе в форме тисненого слоя помещают на подложку. По меньшей мере одна из указанной по меньшей мере одной пленки для тиснения может быть выполнена в виде пленки для ламинирования без рабочего слоя, которая в форме тисненого слоя помещается на подложку. Если для первого и/или второго тиснения используется пленка для тиснения, выполненная в виде пленки для ламинирования, то при соответствующем тиснении на подложку посредством тиснения наносится вся пленка для тиснения.

В качестве несущей пленки может служить полимерная пленка, например, из полиэфира, полиэтилентерефталата (РЕТ), полиэтиленнафталата (PEN), полиэтилена (РЕ), полипропилена (РР) или поликарбоната (РС), предпочтительно толщиной от 6 мкм до 125 мкм.

Предпочтительно такая пленка для тиснения на своей обращенной к подложке стороне содержит термоактивируемый клеевой слой, посредством которого эта по меньшей мере одна часть пленки для тиснения, а именно тисненый слой, или вся пленка для тиснения закрепляется на подложке. Кроме того, этот тисненый слой или пленка для тиснения на своей обращенной от подложки стороне могут иметь слой для приема оттиска, который повышает способность тисненого слоя или пленки для тиснения к запечатыванию, т.е. улучшает сцепление типографской краски с тисненым слоем или пленкой для тиснения.

Может быть также, что переносной слой пленки для тиснения, выполненной как переводная пленка, в процессе тиснения полностью переносится тиснением на подложку в форме полосы, проходящей предпочтительно по всей единице использования, как это имеет место в случае пленочной полосы на банкнотах достоинством 5-, 10- и 20 евро первой серии евро-банкнот. Возможно также, что переносной слой пленки для тиснения, выполненной как переводная пленка, в процессе тиснения переносится на подложку частично, в форме локально ограниченных элементов, например, с круглым, овальным или квадратным очертанием, как это имеет место в случае пленочных включений на банкнотах достоинством 50-, 100-, 200- и 500 евро первой серии евро-банкнот.

Пленка для тиснения может также представлять собой переводную пленку с этикетками горячего тиснения, как это описано, например, в WO 2010/072339 A2. Такая переводная пленка содержит основную пленку, которая имеет первый несущий слой и одно- или многослойный декоративный пласт, который может быть отделен от основного слоя. На обращенную от этого декоративного пласта поверхность первой несущей пленки посредством первого клеевого слоя может быть нанесена вторая несущая пленка таким образом, что первый клеевой слой будет располагаться между первой несущей пленкой и второй несущей пленкой. Этот первый клеевой слой активирован в первой области, которая по меньшей мере частично покрывает по меньшей мере частичную область основной пленки, а в граничащей с этой областью второй области не активирован, не предусмотрен или дезактивирован. Первая несущая пленка по меньшей мере частично рассечена вдоль граничной линии, определяющей указанную по меньшей мере одну первую частичную область и отделяющей эту по меньшей мере одну первую частичную область от второй частичной области. Вторая часть основной пленки, содержащая вторую частичную область, оттягивается от этой второй несущей пленки, тогда как по меньшей в одной первой частичной области основная пленка за счет активированного первого клеевого слоя сцепляется со второй несущей пленкой, и первая часть основной пленки, содержащая эту по меньшей мере одну первую частичную область, остается на второй несущей пленке. Декоративный пласт первой части основной пленки, оставшейся на второй несущей пленке, образует тем самым переводные этикетки или лейблы со своей несущей пленкой, т.е. первой несущей пленкой, которая закреплена на вспомогательной несущей пленке, т.е. на второй несущей пленке, и оттуда в процессе тиснения передается на подложку, соответственно, отделяется. При круглом очертании такие переводные этикетки обозначаются как «пилюли» («таблетки»). С помощью такой переводной пленки можно создать элемент защиты, который обычным «переводным» способом можно нанести на защищаемый документ, например банкноту или идентификационный документ, и который из-за неконтролируемого отрыва декоративного пласта в краевой области переведенного многослойного тела не будет «обтрепываться» (ID-идентификация). Такие «пилюли» могут, в частности, служить для закрытия сквозных окошек в подложке.

На внешней стороне такая пленка может иметь слой для приема оттиска, который улучшает свойства пленки в отношении возможности запечатывания, т.е. улучшает сцепление с типографскими красками.

В качестве подложки может служить материал в форме полотна, который выдерживает, в частности, механические нагрузки, возникающие при тиснении способом «с рулона на рулон». На практике рассматриваются в первую очередь волокнистые подложки или подложки из полимерных пленок. В качестве подложек для банкнот пригодны, в частности, однослойные или многослойные волокнистые подложки, такие как бумажные или хлопчатобумажные подложки, ламинаты или экструдаты из комбинации природного волокнистого материала (например, бумага, хлопок) и пластмассы, например, композитный материал из нескольких слоев бумаги, соответственно волокон и пластмассы, а также однослойные или многослойные пластмассовые подложки. Известной бумажно-пластмассовой комбинацией является бумага для банкнот Durasafe® фирмы Landquart AG, Швейцария. Хлопково-пластмассовые комбинации для банкнот предлагаются, например, немецкой фирмой Giesecke & Devrient GmbH. Известной пластмассовой подложкой является подложка для банкнот Guardian® фирмы Securency International Pty Ltd., Австралия, и Innovia Films, Соединенное Королевство.

Полотно подложки разделено на множество однотипных сегментов, называемых также единицами использования, которые располагаются на полотне подложки столбцами вдоль направления перемещения подложки и строками поперек направления перемещения подложки. Единица использования может быть образована, например, в виде банкноты, листа деловой бумаги или страницы удостоверения личности. Разделение полотна подложки на единицы использования является обычным процессом в типографской технике и предназначено для оптимального использования имеющегося в распоряжении полотна для получения множества однотипных печатных изделий.

В зависимости от его ширины, например, от одного до двух метров, полотно подложки имеет определенное количество столбцов единиц использования, например, от трех до восьми столбцов. Каждый столбец единиц использования при этом может быть увязан с определенным количеством тиснильных ручьев, т.е. на каждую единицу использования может наноситься определенное количество тисненых слоев.

У обычных тиснильных машин минимальное расстояние между двумя тиснильными ручьями по конструктивным соображением лежит в диапазоне примерно 100 мм. Причиной этого являются размеры механизмов для протягивания пленки для тиснения поперек направления движения подложки, т.е. ширина ленточных направляющих, роликов и других конструктивных элементов, которые при тиснении направляют пленку для тиснения и, в частности, оказывают тянущее усилие на пленку для тиснения, чтобы удерживать ее туго натянутой и/или чтобы посредством этого тянущего усилия можно было в малой степени регулировать продольное положение этой пленки для тиснения. Эти тянущие механизмы для пленки имеют определенную, обусловленную механикой, двигателем и т.д. минимальную ширину, которая ограничивает минимальное расстояние между двумя тиснильными ручьями и не позволяет наносить на подложку соседние тисненые слои с существенно меньшим расстоянием между ними. Даже при расположении соседних тянущих механизмов для пленки со смещением в направлении движения подложки оказывается невозможным существенно уменьшить минимальное расстояние между двумя тиснильными ручьями.

Если на обычных тиснильных машинах, базирующихся на листовой или рулонной концепции и имеющих лишь единственный тиснильный участок, потребуется нанести на подложку, т.е. на лист или на полотно, несколько тиснений, количество которых превышает максимально возможное число тиснильных ручьев за один проход, как это было описано выше, то эту подложку после первой тиснильной проводки нужно будет снова пропустить через ту же самую машину на вторую тиснильную проводку. Из-за этих двух проводок итоговая скорость процесса, т.е. интенсивность выхода конечного продукта, т.е. снабженной тиснением подложки, снижается по меньшей мере на 50%.

Недостатком таких нескольких проводок, помимо сильно сниженной скорости процесса и необходимых работ по возможной переоснастке одной единственной машины, является необходимое промежуточное хранение подложки, которая при изготовлении банкнот, как правило, представляет собой бумагу или иную из вышеназванных природных волокнистых подложек. Бумага или другая природная волокнистая подложка «живет», т.е. меняется в зависимости от окружающих условий, таких как влажность воздуха и температура. При промежуточном хранении между двумя проводками бумага оказывается в не подвергаемом дополнительному контролю состоянии, которое отличается от того, в каком она находилась перед первым тиснением. Из-за этого второе тиснение может протекать не при тех же условиях, что первое. Может потребоваться также и требующая времени настройка машины с учетом других свойств бумаги. Кроме того, бумага помимо других свойств будет иметь еще и другие размеры, так как в зависимости от окружающих условий бумага немного деформируется, в частности нелинейно в разных пространственных направлениях. Это означает также, что точность положения или точность приводки между первым и вторым тиснениями или, соответственно, между вторым тиснением и бумагой снижаются.

В отличие от обычных тиснильных машин, которые базируются на листовой или рулонной концепции и имеют лишь один тиснильный участок, при реализации заявленного изобретения приведенные выше недостатки не возникают.

За счет бесперебойного многократного тиснения на двух расположенных друг за другом тиснильных участках, т.е. «поточного производства», заявленное изобретение обеспечивает существенное повышение скорости процесса по сравнению с обычными тиснильными машинами с двойной проводкой, т.е. существенное повышение интенсивности выхода конечного продукта, т.е. готовой подложки с тиснением.

За счет быстрого, в секундном диапазоне, следования друг за другом обеих операций тиснения второе тиснение проходит практически в тех же условиях, что и первое тиснение, соответственно, имеются очень точные сведения о текущих свойствах бумаги, поскольку окружающие условия между первым и вторым тиснениями колеблются лишь незначительно. На основании этих сведений о свойствах бумаги перед первым тиснением и в связи с лишь незначительным изменением бумаги со времени первого тиснения, например, вследствие влажности, второе тиснение можно точно согласовать с этими известными условиями. Таким образом, благодаря данному изобретению отпадает необходимость в требующем времени согласовании условий тиснения с сильно меняющимися и в значительной мере неизвестными свойствами бумаги. Одновременно повышается точность между первым и вторым тиснениями.

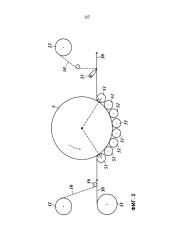

Согласно изобретению полотно подложки и прилегающая к нему пленка для тиснения на большом отрезке проводятся вдоль нагреваемой поверхности тиснильного валка, и полотно подложки и пленка для тиснения вместе прижимаются к этой нагреваемой поверхности тиснильного валка с помощью нескольких прижимных роликов, расположенных вдоль этой нагреваемой поверхности на расстоянии друг от друга. Тем самым предусмотрено несколько следующих друг за другом зон контакта (nips), через которые проходит полотно подложки с пленкой для тиснения, причем в каждой из этих зон контакта с помощью прижимного ролика происходит прижатие пленки для тиснения к подлежащему декорированию полотну подложки. Преимущество такого выполнения тиснильного участка, описанное, например, в ЕР 0089494 А2 или в WO 2005/120832 A1, заключается в том, что полотно подложки с пленкой для тиснения на пути между отдельными зонами контакта постоянно остаются нагретыми, и тем самым в промежутке между различными прижимными роликами охлаждение не происходит. Таким путем может быть достигнута значительная рабочая скорость, более 150 м/мин. Поскольку между отдельными прижимными роликами не происходит охлаждение полотна подложки и пленки для тиснения, то нет и опасности, что возникнут искажения в узоре. Таким образом, при такой конструкции не только достигается высокая производительность, но и обеспечивается высокое качество тиснения.

Предпочтительные варианты осуществления изобретения охарактеризованы в зависимых пунктах формулы изобретения.

Особенно благоприятно, если при первом и/или втором тиснениях подложка и прилегающая к ней пленка для тиснения прижимаются друг к другу и к нагреваемой поверхности первого тиснильного валка с помощью по меньшей мере двух прижимных роликов, расположенных вокруг прижимного валка на расстоянии друг от друга. За счет этого возможно значительное повышение производительности, так как увеличивается область поверхности, на которой давление и тепло прикладываются к пленке для тиснения, проводимой по периметру тиснильного валка и прилегающей к подложке. Благодаря этому увеличению области поверхности удлиняется и время, в течение которого давление и тепло воздействуют на пленку для тиснения, а также можно, в частности, клеевой слой или при необходимости слой отделения пленки для тиснения активировать достаточно для того, чтобы обеспечить, в частности, особенно хорошее сцепление пленки для тиснения с подложкой и/или особенно хорошее отделение переносного слоя пленки для тиснения, выполненной как переводная пленка.

Среди этих аспектов имеется одно предпочтительное усовершенствование устройства согласно изобретению, когда первый тиснильный участок содержит по меньшей мере два первых прижимных ролика, которые расположены вокруг первого тиснильного валка на расстоянии друг от друга и посредством которых подложка и прилегающая к ней пленка для тиснения из по меньшей мере одной пленки для тиснения могут пропускаться по периметру первого тиснильного валка, и тем самым по меньшей мере часть прилегающей к подложке пленки для тиснения наносится тиснением на подложку в виде первого тисненого слоя, и/или когда второй тиснильный участок содержит по меньшей мере два вторых прижимных валка, которые расположены вокруг второго тиснильного валка на расстоянии друг от друга и посредством которых однократно тисненая подложка и прилегающая к ней пленка для тиснения из по меньшей мере одной пленки для тиснения могут пропускаться по периметру второго тиснильного валка, и тем самым по меньшей мере часть прилегающей к подложке пленки для тиснения может наноситься тиснением на подложку в виде второго тисненого слоя.

Согласно одной предпочтительной модификации данного изобретения подложку перед первым тиснильным участком и/или между первым и вторым тиснениями, и/или после второго тиснения снабжают по меньшей мере одним печатным слоем. При этом печатный слой может располагаться между подложкой и первым тисненым слоем и/или между первым и вторым тиснеными слоями, и/или на втором тисненом слое. Предпочтительно, чтобы устройство для горячего тиснения с этой целью содержало печатающий механизм для нанесения по меньшей мере одного печатного слоя на подложку, который располагается в направлении перемещения подложки перед первым тиснильным участком и/или между первым и вторым тиснильными участками, и/или после второго тиснильного участка по ходу подложки. Печатающие механизмы для нанесения краски или функциональных слоев методами офсетной, трафаретной, глубокой или струйной печати могут располагаться внутри устройства для горячего тиснения в любом положении и предпочтительно независимо от тиснильных участков, т.е. между возможно предусмотренными участками размотки и намотки, чтобы подложку и/или нанесенный на нее тисненый слой между процессами тиснения снабдить печатью.

Согласно одной предпочтительной модификации данного изобретения по меньшей мере один печатный слой помещается в области, которая подлежит тиснению и/или в имеющей тиснение области однократно и/или двукратно снабженной тиснением подложки. С помощью предусмотренных согласно изобретению нескольких тиснильных участков возможно не только, чтобы первому тисненому слою предшествовало нанесение печати на подложку, т.е. печатный слой наносился на подложку перед первым тиснением, но и чтобы этот первый тисненый слой запечатывался, т.е. печатный слой наносился на первый тисненый слой после первого тиснения, а затем печатный слой, нанесенный на первый тисненый слой, в свою очередь, подвергался тиснению, т.е. чтобы этот печатный слой заделывался тисненым слоем. Точно так же возможно, чтобы этот второй тисненый слой, в свою очередь, покрывался печатью. За счет этого возможны любые сэндвичные структуры из печатных слоев и тисненых слоев, например слоистая структура «печатный слой/тисненый слой/печатный слой/тисненый слой/печатный слой», причем их точное по приводке взаимодействие предпочтительно создает новые оптические и/или функциональные эффекты.

В качестве печатного слоя может наноситься орнамент, соответственно печатный элемент защиты, видимый или невидимый (флуоресцирующий под действием инфракрасного или ультрафиолетового излечения), например полоска Iriodin® для создания эффекта перламутрового блеска в зависимости от угла зрения. В качестве печатного слоя могут также наноситься функциональные слои, т.е. грунтовочные слои, клеевые слои, слои для улучшения схватывания, слои для запечатывания, грязеотталкивающие слои, пропиточные слои, слои защитного лака, слои реплицируемого лака, слои пигментов с эффектами и т.д.

Согласно одной предпочтительной модификации данного изобретения подложку между первым и вторым тиснильными участками поворачивают на участке поворота. Предпочтительно, чтобы для этой цели устройство горячего тиснения содержало участок поворота для поворачивания подложки между первым и вторым тиснильными участками. Такой участок поворота может быть выполнен как разворотное устройство веерного типа. В случае активированного поворотного участка, несмотря на вращение тиснильных валков в одном направлении, первое и второе тиснения могут осуществляться на противоположных сторонах подложки. Первое тиснение происходит на первой стороне подложки, а второе тиснение - на второй стороне, противолежащей первой стороне. Если участок поворота дезактивирован, то второе тиснение выполняется на той же стороне подложки, что и первое тиснение.

Возможно также, что первый и второй тисненые слои наносятся на подложку с противоположных сторон, и участок поворота при этом не используется. В этом случае первый и второй тиснильные валки имеют противоположные направления вращения.

Согласно одному предпочтительному усовершенствованию данного изобретения в подложке перед первым тиснением и/или между первым и вторым тиснениями, и/или после второго тиснения выполняют по меньшей мере одно сквозное отверстие. Предпочтительно, чтобы для этой цели устройство горячего тиснения содержало блок для выполнения этого по меньшей мере одного сквозного отверстия в подложке, расположенный по направлению движения подложки перед первым тиснильным участком и/или между первым и вторым тиснильными участками, и/или после второго тиснильного участка по ходу движения подложки. Оказалось благоприятным, если этот блок для выполнения по меньшей мере одного сквозного отверстия образован перфорационным модулем, в частности вращающимся высекальным цилиндром, лазерным режущим модулем или гидрорежущим модулем. При этом, например, в случае использования высекального цилиндра расстояния между отдельными выполняемыми в подложке сквозными отверстиями задаются и непрерывно повторяются в соответствии с боковой поверхностью цилиндра. Положение высекального цилиндра, а также скорость его вращения могут при этом регулироваться. Но также можно использовать и не вращающийся высекальный цилиндр. Также можно эти сквозные отверстия наносить на подложку уже во время ее изготовления, в частности во время изготовления бумаги за счет соответствующего выполнения сита для целлюлозо-бумажной массы. Такие сквозные отверстия чаще всего имеют характерные разлохмаченные края, в зависимости от свойств материала подложки. Такие сквозные отверстия могут быть полностью или частично дополнительно обрублены с помощью перфорационного модуля.

Согласно одному предпочтительному усовершенствованию данного изобретения перед первым тиснением и/или между первым и вторым тиснениями на подложке или в ней печатается приводочная метка и/или выполняется управляющее окно, и позиционирование первого тисненого слоя и/или второго тисненого слоя вдоль направления движения подложки, т.е. в продольной приводке, регулируется по этой приводочной метке или, соответственно, по этому управляющему окну. Приводочной меткой может быть также уже имеющийся на подложке водяной знак, который был создан во время изготовления подложки. Такой приводочной меткой может быть также комбинация из напечатанной приводочной метки, и/или водяного знака, и/или управляющего окна. Выполнение описанного выше сквозного отверстия тоже может регулироваться с использованием этой приводочной метки или, соответственно, управляющего окна. Предпочтительно, чтобы для этой цели устройство горячего тиснения и/или перфорационный модуль содержали по меньшей мере один датчик для обнаружения расположенного на подложке или в ней признака, действующего как приводочная метка. Такой датчик может быть выполнен как система камер или считывающее устройство для приводочных меток для оптического распознавания приводочной метки, и сигналы датчика подаются на устройство регулирования.

Приводочная метка является нанесенной на подложку маркировкой, которая на последующих этапах способа или, соответственно, отделки подложки, таких как нанесение печати, нанесение тиснения или выполнение сквозных отверстий, служит для регулирования положения на подложке соответствующего этому этапу способа или, соответственно, обработки отделанного участка, такого как печатный слой, тисненый слой или сквозное отверстие. Приводочная метка может быть выполнена в виде напечатанного приводочного креста. Управляющее отверстие представляет собой выполненное в подложке сквозное отверстие, которое служит приводочной меткой. Управляющее отверстие может быть выполнено как приводочная перфорация. С помощью таких приводочных меток или управляющих отверстий можно соблюдать заданную точность положения на подложке отделанных участков, таких как печатный слой, тисненый слой или сквозное отверстие, по отношению к внешней кромке полотна или, соответственно единицы использования. В этом случае говорят о поддержании приводки расположенных на подложке отделанных участков. Понятие приводки включает в себя также точность положения отделанного участка на лицевой и оборотной сторонах полотна подложки. В случае двухсторонней печати говорят о двухсторонней приводке. При многоцветной печати приводка, в частности приводка цвета, также обозначает положение цветоотделенных фотоформ относительно друг друга. По направлению хода машины, соответственно направлению движения подложки, говорят об окружной или осевой приводке, а в поперечном направлении - о поперечной или боковой приводке.

Боковая приводка, приводка в поперечном направлении, отделанных участков на подложке, например, нанесенных на нее печатных или тисненых слоев и выполненных в ней отверстий, как правило, всегда задается и присутствует. Для этого положение отделанного участка, как, например, тиснильного ручья, регулируется относительно бумаги и устанавливается таким образом, что этот тиснильный ручей проходит точно на заданном расстоянии от края единицы использования. Таким образом, этот тиснильный ручей всегда проходит по подложке в одном и том же поперечном положении. Это может быть гарантировано регулировкой краев полотна в устройстве горячего тиснения, которая посредством упорных брусков обеспечивает вхождение подложки на следующий участок с точной ориентацией.

Для осевой проводки, т.е. точного взаимного положения между различными отделанными участками на подложке в продольном направлении, имеются разные возможности. Возможно, что отделанный участок, как, например, тиснильный ручей, либо не приводится в продольном направлении, т.е. проходит, располагаясь на подложке без учета возможно уже имеющихся меток осевой приводки, либо располагается на подложке в приводке к осевым приводочным меткам.

Возможно, что первое тиснение происходит без приводки в продольном направлении, тогда как второе тиснение осуществляется с приводкой. При этом в качестве приводочной метки может использоваться высеченное вне используемой поверхности управляющее отверстие, которое выполняется предпочтительно одновременно с высекаемым внутри используемой поверхности сквозным отверстием. Такой приводочной меткой может быть, однако, и имеющийся в бумажной подложке водяной знак или нанесенная на подложку печатью маркировка, например, с помощью струйной печати.

Возможно также, что уже перед первым тиснением на подложку и/или в подложку помещается приводочная метка, например, в том же печатном слое, с которым на подложку наносится печатный защитный знак, и первое тиснение, а также второе тиснение осуществляются с точной приводкой по этой приводочной метке.

Если реальное положение подлежащего нанесению на подложку тисненого слоя или иного вида отделки, как, например, печатного слоя или сквозного отверстия, имеет отклонение относительно заданного положения, то должна быть проведена корректировка этого положения относительно подложки. Предпочтительно, чтобы для этой цели устройство горячего тиснения имело позиционирующий блок для выравнивания и/или корректировки положения подложки и/или по меньшей мере одной пленки для тиснения.

Например, позиционирующий блок смещает пленку для тиснения на заданный отрезок относительно полотна подложки. Точно так же возможно, чтобы этот позиционирующий блок с помощью различных тяговых усилий и получающегося в результате этого продольного растяжения пленки для тиснения регулировал положение пленки для тиснения вдоль направления движения подложки.

Согласно одной предпочтительной модификации данного изобретения позиционирование второго тисненого слоя вдоль направления движения подложки, т.е. продольная приводка регулируется по знаку дизайна и/или приводочной метке, которые присутствуют в первом тисненом слое.

При этом для второго тиснения в качестве ориентира используют не приводочную метку, нанесенную непосредственно на подложку или в нее, предпочтительно напечатанную или высеченную, а предпочтительно оптически детектируемый знак дизайна и/или приводочную метку, которые были нанесены на подложку с первым тисненым слоем. Этот знак дизайна и/или эта приводочная метка в первом тисненом слое служат в качестве приводочной метки для второго тиснения. Таким путем может быть улучшена точность взаимного расположения между первым и вторым тиснеными слоями. Возможно, что один тисненый слой лишь играет роль приводочного слоя, который содержит приводочные метки, но не имеет никакого дизайна. Этот тисненый слой наносится как тиснильный ручей, проходящий вдоль края подложки или между используемыми областями подложки, и предоставляет приводочные метки для всех тиснильных ручьев, наносимых параллельно во втором тиснении.

Возможно также, что управление позиционированием наносимого во втором тиснении тисненого слоя происходит по координатам, которые получаются при комбинации приводочной метки, нанесенной непосредственно на подложку или в нее, и приводочной метки, которая помещается на подложку с первым тисненым слоем. При этом может быть также, что координаты приводочных меток на подложке и на первом тисненом слое детектируются, эти детектированные координаты интерполируются, и по этой интерполированной величине осуществляется регулировка второго тиснения.

Согласно одной предпочтительной модификации данного изобретения первый тисненый слой образует на подложке по меньшей мере один первый тиснильный ручей, тогда как второй тисненый слой образует на подложке по меньшей мере один второй тиснильный ручей, который располагается относительно упомянутого по меньшей мере одного