Twip и нанодвойникованная аустенитная нержавеющая сталь и способ ее получения

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к получению аустенитной нержавеющей нанодвойникованной TWIP стали. Выплавляют аустенитную нержавеющую сталь, содержащую, мас.%: не более чем 0,018 C, 0,25-0,75 Si, 1,5-2 Mn, 17,80-19,60 Cr, 24,00-25,25 Ni, 3,75-4,85 Mo, 1,26-2,78 Cu, 0,04-0,15 N, остальное – Fe и неизбежные примеси. Доводят сталь до температуры ниже 0°C и подвергают воздействию пластической деформации со степенью деформации по меньшей мере 30% для образования нанодвойников со средним расстоянием между ними менее 1000 нм и плотностью более 35%. Обеспечивается получение стали, обладающей высокой прочностью. 2 н. и 11 з.п. ф-лы, 9 ил., 5 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к материалу аустенитной нержавеющей стали с пластичностью, обусловленной двойникованием (TWIP), и к способу получения материала аустенитной нержавеющей стали, содержащего нанодвойники.

Уровень техники

Аустенитные нержавеющие стали образуют важную группу сплавов. Аустенитные нержавеющие стали широко используются во множестве разнообразных применений, поскольку они имеют превосходную коррозионную стойкость, пластичность и хорошую прочность. Отожженные аустенитные нержавеющие стали являются относительно мягкими. Хотя имеются различные способы упрочнения аустенитной нержавеющей стали, такие операции упрочнения часто приводят к нежелательному уменьшению пластичности.

В последнее время введение нанодвойников в металлические материалы, как показано, является эффективным способом получения материалов с высокой прочностью и высокой пластичностью. Однако не все материалы пригодны к такой обработке. Кроме того, нет такой общей операции, с помощью которой нанодвойники могут вводиться в материал. Разнообразные способы, как показано, оказывают воздействие на образование нанодвойников в разнообразных материалах. Двойник может определяться как два отдельных кристалла, которые делят между собой некоторую часть одной и той же кристаллической решетки. Для нанодвойника расстояние между отдельными кристаллами меньше чем 1000 нм.

В US 2006/0014039 описан способ введения нанодвойников в металлическую фольгу из нержавеющей стали. Нержавеющая сталь осаждается с помощью напыления на подложку. Образование нанодвойников получают посредством приложения к подложке отрицательного напряжения смещения, которое приводит к бомбардировке ионами аргона из окружающей защитной атмосферы. Эта бомбардировка изменяет естественное остаточное напряжение после роста для покрытия таким образом, что образуются контролируемые слои двойников. Таким образом, описанный способ может применяться только к получению покрытий или фольги, но не к цельным кускам металла.

Документ EP 1567691 описывает способ введения нанодвойников в материал меди посредством способа электроосаждения. Однако способ ограничен функционированием на материалах на основе меди.

Другой возможный путь введения нанодвойников в металлические материалы заключается в пластическом деформировании материала. Один из примеров приводится в научной статье "316L austenite stainless strengthened by means of nano-scale twins" (Journal of Materials Science and Technology, 26, 4, 289-292, by Liu, G. Z., Tao, N. R., & Lu, K). В этой статье описан способ получения наноразмерной двойникованной структуры посредством пластического деформирования при высоких скоростях деформации. Прочность материала повышается таким образом. С другой стороны пластичность (ковкость) материала с нанодвойникованной структурой является сильно ограниченной при удлинении при разрыве примерно 6%. Для улучшения пластичности за пластическим деформированием должен следовать термический отжиг для частичной перекристаллизации деформированной структуры.

Несмотря на то что имеются примеры успешного повышения прочности аустенитных нержавеющих сталей, не существует общего способа введения нанодвойников, который функционирует во всем диапазоне композиций аустенитных нержавеющих сталей. Кроме того, не сообщалось об обусловленной двойникованием пластичности (TWIP) в аустенитных сталях. TWIP означает, что образование двойников происходит во время пластического деформирования и что в результате этого достигается повышение как прочности, так и пластичности или удлинения.

Сущность изобретения

Целью настоящего изобретения является получение материала аустенитной нержавеющей стали с улучшенной прочностью и способ ее получения. Другой целью является получение материала аустенитной нержавеющей стали с улучшенной пластичностью или удлинением, и еще один аспект представляет собой получение материала аустенитной нержавеющей стали как с улучшенной прочностью, так и с улучшенной пластичностью или удлинением, например аустенитной нержавеющей стали с обусловленной двойникованием пластичностью. Эти цели достигаются с помощью настоящего изобретения в соответствии с независимыми пунктами формулы изобретения.

В соответствии с первым аспектом настоящее изобретение относится к способу получения аустенитной нержавеющей стали c нанодвойникованной структурой, отличающемуся стадиями:

получения аустенитной нержавеющей стали, которая содержит не более чем 0,018% мас. C, 0,25-0,75% мас. Si, 1,5-2% мас. Mn, 17,80-19,60% мас. Cr, 24,00-25,25% мас. Ni, 3,75-4,85% мас. Mo, 1,26-2,78% мас. Cu, 0,04-0,15% мас. N, и остаток представляет собой Fe и неизбежные примеси; доведения аустенитной нержавеющей стали до температуры ниже 0°C и приложения пластической деформации к аустенитной стали при этой температуре до такой степени, которая соответствует пластической деформации, по меньшей мере, 30%, так что в материале образуются нанодвойники.

В соответствии со вторым аспектом настоящее изобретение относится к материалу аустенитной нержавеющей стали, который содержит не более чем 0,018% мас. C, 0,25-0,75% мас. Si, 1,5-2% мас. Mn, 17,80-19,60% мас. Cr, 24,00-25,25% мас. Ni, 3,75-4,85% мас. Mo, 1,26-2,78% мас. Cu, 0,04-0,15% мас. N, и остаток представляет собой Fe и неизбежные примеси; причем среднее наноразмерное расстояние в материале ниже 1000 нм и при этом плотность нанодвойников выше 35%.

Такой материал аустенитной нержавеющей стали получают с помощью способа по настоящему изобретению, и такой материал стали имеет высокие прочностные свойства и пластичность, которые намного лучше, чем для материала аустенитной нержавеющей стали с такой же композицией, но без введения нанодвойников. Это верно также для материала аустенитной нержавеющей стали такой же композиции, который отжигают или подвергают холодной обработке.

Краткое описание чертежей

Далее настоящее изобретение будет описываться подробно со ссылками на прилагаемые фигуры, на которых:

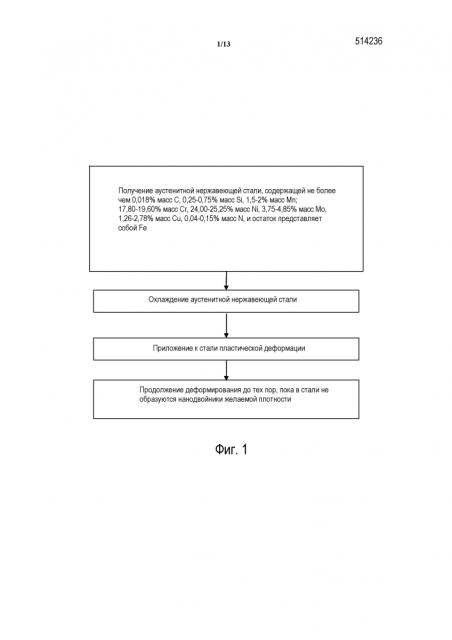

фиг.1 показывает алгоритм, иллюстрирующий способ в соответствии с настоящим изобретением;

фиг.2a показывает сравнение кривых взаимосвязи напряжения и деформации для TWIP аустенитной нержавеющей стали в соответствии с настоящим изобретением и обычной аустенитной нержавеющей стали;

фиг.2b-c показывают сравнения кривых взаимосвязи напряжения и деформации при 4 различных температурах;

фиг.2d показывает интерполяцию влияния температуры, при которой осуществляют вытягивание, до той, при которой начинается образование нанодвойников, как функцию от процента деформации;

фиг.3 показывает свойства аустенитной стали с введенными двойниками по настоящему изобретению по сравнению со свойствами коммерчески доступных сталей;

фиг.4 показывает микроструктуру аустенитной нержавеющей стали c нанодвойникованной структурой в соответствии с настоящим изобретением при малом увеличении;

фиг.5 показывает картину дифракции, полученную с помощью TEM (просвечивающего электронного микроскопа), для аустенитной нержавеющей стали c нанодвойникованной структурой в соответствии с настоящим изобретением;

фиг.6a-c показывают нанодвойники в аустенитной нержавеющей стали в соответствии с настоящим изобретением при исследовании с помощью TEM;

фиг.7 показывает разориентацию в аустенитной нержавеющей стали c нанодвойникованной структурой в соответствии с настоящим изобретением при картировании с помощью EBSD (картин дифракции обратно-рассеянных электронов);

фиг.8 показывает сравнение кривых зависимости напряжения от деформации для аустенитной нержавеющей стали c нанодвойникованной структурой по настоящему изобретению и обычной высокопрочной аустенитной нержавеющей стали после холодной обработки;

фиг.9 показывает сужение некоторых образцов по настоящему изобретению в корреляции с пределом текучести.

Подробное описание

Аустенитные нержавеющие стали широко используются в разнообразных применениях благодаря их превосходной коррозионной стойкости в сочетании с относительно высокой прочностью и пластичностью.

Настоящее изобретение основано на том наблюдении, что можно дополнительно улучшить как прочность, так и пластичность аустенитных нержавеющих сталей путем введения нанодвойников посредством пластической деформации при низких температурах.

В аустенитных нержавеющих сталях нужно соблюдать осторожность для сохранения аустенитной структуры материала. Структура зависит как от композиции стали, так и от того, как ее обрабатывают. Аустенитная сталь представляет собой металл на основе железа. Ниже обсуждается общая зависимость от различных компонентов для аустенитной нержавеющей стали. Ниже указываются диапазоны композиций, которые характеризуют аустенитную сталь в соответствии с настоящим изобретением.

Углерод представляет собой элемент, стабилизирующий аустенит, но большинство аустенитных нержавеющих сталей имеют низкие содержания углерода, максимум 0,020-0,08%. Сталь в соответствии с настоящим изобретением имеет еще более низкий уровень содержания углерода, то есть ниже чем 0,018% мас. Это низкое содержание углерода дополнительно ингибирует образование карбидов хрома, которые в ином случае дают в результате увеличение риска коррозионного воздействия на границах зерен. Низкое содержание углерода может также улучшить свариваемость.

Кремний используют в качестве раскисляющего элемента при плавлении стали, но дополнительные содержания кремния являются вредными для свариваемости. Сталь в соответствии с настоящим изобретением имеет содержание Si 0,25-0,75% мас.

Марганец, подобно Si, представляет собой раскисляющий элемент. Кроме того, он является эффективным при улучшении обрабатываемости в горячем состоянии. Содержание Mn ограничивают для контроля пластичности и ударной вязкости сплавов при комнатной температуре. Сталь в соответствии с настоящим изобретением имеет содержание Mn 1,5-2% мас.

Хром представляет собой элемент, стабилизирующий феррит. Также посредством увеличения содержания Cr повышают коррозионную стойкость. Однако более высокое содержание Cr может повышать риск образования интерметаллической фазы, такой как сигма фаза. Сталь в соответствии с настоящим изобретением имеет содержание Cr 17,80-19,60% мас.

Никель представляет собой элемент, стабилизирующий аустенит. Высокое содержание никеля может обеспечить стабильную аустенитную микроструктуру, а также может способствовать образованию пассивной пленки оксида Cr и подавлять образование интерметаллических фаз, подобных сигма фазе. Сталь в соответствии с настоящим изобретением имеет содержание Ni 24,00-25,25% мас.

Молибден представляет собой элемент, стабилизирующий феррит. Добавление Mo сильно улучшает общую коррозионную стойкость нержавеющей стали. Однако высокое содержание Mo способствует образованию сигма фазы. Сталь в соответствии с настоящим изобретением имеет содержание Mo 3,75-4,85% мас.

Добавление меди может улучшить как прочность, так и стойкость к коррозии в некоторых окружающих средах, например в серной кислоте. Высокое содержание Cu может приводить к уменьшению пластичности и ударной прочности. Сталь в соответствии с настоящим изобретением имеет содержание Cu 1,26-2,78% мас.

Азот представляет собой элемент, сильно стабилизирующий аустенит. Добавление азота может улучшить прочность и коррозионную стойкость аустенитных сталей, а также свариваемость. N понижает тенденцию к образованию сигма фазы. Сталь в соответствии с настоящим изобретением имеет содержание N 0,04-0,15% мас.

Проблемой при получении аустенитной композиции является получение композиции, которая, с одной стороны, не образует мартенсита во время пластической деформации, а с другой стороны, не склонна к образованию дефектов упаковки. Например, высокое содержание никеля будет подавлять образование мартенсита. С другой стороны, высокое содержание никеля будет повышать риск образования дефектов упаковки во время пластической деформации и тем самым также подавлять образование нанодвойников.

Интервалы, приведенные выше, как показано, представляют собой хороший компромисс в тех диапазонах, где TWIP аустенитная нержавеющая сталь может быть получена способом, описанным ниже.

Образцы примеров

Ниже настоящее изобретение будет описываться на основе наблюдений четырех образцов, имеющих композицию в диапазонах, описанных выше, и обрабатываемых в соответствии со способом по настоящему изобретению, как описано ниже.

Идея настоящего изобретения заключается в том, что нанодвойники могут вводиться в образцы аустенитной стали посредством пластической деформации образцов при пониженной температуре. Это приводит к возникновению пластичности, обусловленной двойникованием, TWIP.

Ниже представлены характеристики четырех конкретных образцов материала в соответствии с настоящим изобретением. Конкретная композиция для каждого образца представлена в таблице 1 ниже.

| Таблица 1Конкретная композиция образцов | ||||||||||||

| Материалы | C | Si | Mn | P | S | Cr | Ni | Mo | Co | Cu | N | B |

| Образец 1 | 0,012 | 0,49 | 1,81 | 0,005 | 0,012 | 19,09 | 24,25 | 4,18 | <0,010 | 1,5 | 0,082 | 4 ppm |

| Образец 2 | 0,011 | 0,51 | 1,85 | 0,005 | 0,013 | 19,17 | 24,34 | 4,18 | <0,010 | 1,5 | 0,085 | 4 ppm |

| Образец 3 | 0,010 | 0,50 | 1,84 | 0,005 | 0,013 | 18,12 | 24,30 | 4,17 | <0,010 | 1,5 | 0,085 | 4 ppm |

| Образец 4 | 0,009 | 0,52 | 1,84 | 0,004 | 0,014 | 19,25 | 24,37 | 4,19 | <0,010 | 1,5 | 0,077 | 4 ppm |

Как видно из таблицы 1, все образцы содержат малые количества фосфора (P), серы (S), кобальта (Co) и бора (B). Однако эти элементы представляют собой часть неизбежных примесей и должны поддерживаться при концентрациях настолько низких, насколько это возможно. По этой причине они не включаются в явном виде в композицию по настоящему изобретению.

Образцы 4 подвергают исследованиям с помощью вытягивания при пониженной температуре для увеличения прочности посредством введения нанодвойников в материал. Все исследуемые образцы имеют начальную длину 50 мм.

В примерах ниже образцы 1-4 подвергнуты ступенчатому вытягиванию. Ступенчатое или периодическое вытягивание предполагает, что напряжение моментально понижают до более низкого чем 90% или предпочтительно до более низкого чем 80% или 70% от моментального напряжения в течение короткого периода времени, например 5-10 секунд, перед тем как возобновляют вытягивание. Кроме того, для предотвращения повышения температуры во время вытягивания материал непрерывно охлаждают с помощью жидкого азота в течение всего процесса вытягивания.

Периодическая пластическая деформация, как показано, является эффективным способом повышения общей способности к деформированию, так что может быть получена более высокая общая деформация, чем при непрерывной деформации.

Образец 1

В исследовании с помощью вытягивания, осуществляемом на образце 1, образец пластически деформируют посредством натяжения при скорости 30 мм/мин, что соответствует 1% в секунду. Образец деформируют до величины 3% за один шаг, до общей деформации 50%. Вытягивание осуществляют при -196°C.

Образец 2

Образец 2 пластически деформируют посредством натяжения при скорости 20 мм/мин, что соответствует 0,67% в секунду. Образец деформируют до величины 3% за один шаг, до общей деформации 50%. Вытягивание осуществляют при -196°C.

Образец 3

Образец 3 пластически деформируют посредством натяжения при скорости 30 мм/мин, что соответствует 1% в секунду. Образец деформируют до величины 3% за один шаг, до общей деформации 65%. Вытягивание осуществляют при -196°C.

Образец 4

Образец 4 пластически деформируют посредством натяжения при скорости 20 мм/мин, что соответствует 0,67% в секунду. Образец деформируют до величины 3% за один шаг, до общей деформации 65%. Вытягивание осуществляют при -196°C.

Механические свойства образцов аустенитной стали по настоящему изобретению

Таблица 2 показывает некоторые типичные прочностные свойства для четырех конкретных образцов аустенитной нержавеющей стали c нанодвойникованной структурой в соответствии с настоящим изобретением по сравнению со свойствами двух эталонных аустенитных сталей. В таблице Rp0.2 соответствует условному пределу текучести при остаточной деформации 0,2% или пределу текучести, Rm соответствует пределу прочности при растяжении, A соответствует удлинению (предельной деформации), Z соответствует сужению и E соответствует модулю Юнга. Первая эталонная сталь, SS1, представляет собой отожженную аустенитную нержавеющую сталь, а вторая эталонная сталь, SS2, представляет собой аустенитную нержавеющую сталь после холодной обработки.

| Таблица 2Сравнение механических свойств четырех сталей по настоящему изобретению и двух эталонных аустенитных нержавеющих сталей | |||||

| Rp0.2(МПа) | Rm(МПа) | A(%) | Z(%) | E(ГПа) | |

| Образец 1 | 930 | 1051 | 19,3 | 65 | 148 |

| Образец 2 | 1086 | 1097 | 13,6 | 55 | 148 |

| Образец 3 | 1091 | 1224 | 14,1 | 60 | 138 |

| Образец 4 | 1111 | 1211 | 12,6 | 53 | 153 |

| SS1 | 267 | 595 | 55 | 195 | |

| SS2 | 1122 | 1351 | 4,9 | 151 |

Образцы 1-4 аустенитных нержавеющих сталей с нанодвойникованной структурой в соответствии с настоящим изобретением показывают исключительно высокую прочность, высокое сужение и достаточно высокую пластичность. Самый высокий предел текучести составляет 1111 МПа, что примерно на 300% выше, чем для отожженной аустенитной нержавеющей стали. Модуль эластичности аустенитной нержавеющей стали c нанодвойникованной структурой (138-153 ГПа) гораздо более низкий, чем для отожженной аустенитной нержавеющей стали (195 ГПа). Это только примерно 75% от величины для отожженного материала. Это является преимуществом в некоторых применениях, таких, например, как область имплантов, где слишком высокий модуль эластичности является нежелательным, и там, где важным является усталость под действием периодической деформации, например для кабелей.

Образцы 1-4 обрабатывают при более или менее оптимальных условиях. Другими словами, температура исследуемых образцов 1-4 гораздо ниже 0°C, то есть она равна -196°C. Кроме того, к образцам прикладывают пластическую деформацию, по меньшей мере, 50%.

| Таблица 3Сравнение влияния скорости деформации при -196°C, шагового интервала и общей деформации на прочностные свойства | ||||||

| Скорость деформации | Шаг деформации | Общая деформация | Rp0.2 | Rm | A | E |

| мм/мин | % | % | (МПа) | (МПа) | % | (МПа) |

| 5 | 3 | 55 | 902 | 1095 | 14,6 | 167 |

| 5 | 3 | 55 | 914 | 1066 | 14,6 | 147 |

| 5 | 3 | 65 | 1057 | 1228 | 10,8 | 150 |

| 5 | 3 | 65 | 989 | 1237 | 9,94 | 165 |

| 10 | 3 | 33 | 804 | 916 | 24,9 | 148 |

| 10 | 3 | 30 | 863 | 985 | 21,1 | 157 |

| 20 | 3 | 17 | 771 | 876 | 27,2 | 145 |

| 20 | 3 | 50 | 921 | 1047 | 18,1 | 148 |

| 20 | 6 | 50 | 909 | 1036 | 14,2 | 148 |

| 20 | 3 | 65 | 1091 | 1224 | 14,1 | 138 |

| 20 | 3 | 65 | 1111 | 1211 | 12,6 | 153 |

| 30 | 3 | 50 | 930 | 1051 | 19,3 | 148 |

| 30 | 6 | 55 | 1086 | 1097 | 13,6 | 148 |

| 30 | 6 | 55 | 917 | 1089 | 18,2 | 161 |

| 40 | 3 | 55 | 919 | 1089 | 18,1 | 164 |

| 60 | 3 | 55 | 985 | 1081 | 16,3 | 149 |

| 60 | 3 | 55 | 928 | 1086 | 17,6 | 160 |

В таблице 3 показано влияние скорости деформации, шагового интервала и общей деформации на прочностные свойства. Все исследования при помощи деформирования в таблице 3 осуществляют при -196°C.

Как очевидно из таблиц 2 и 3, общая деформация представляет собой наиболее важный параметр для получения стали с нанодвойникованной структурой и с высоким условным пределом текучести при остаточной деформации 0,2% или пределом текучести (Rp0.2) и высоким пределом прочности при растяжении (Rm). Для всех образцов с общей деформацией, по меньшей мере, 50% предел текучести при остаточной пластической деформации 0,2% выше 900 МПа и предел прочности при растяжении выше 1000 МПа. Кроме того, для четырех образцов с общей деформацией 65% предел текучести при остаточной пластической деформации 0,2% выше 1000 МПа для трех из четырех образцов и предел прочности при растяжении выше 1200 МПа для всех четырех исследуемых образцов.

Можно также отметить, что наблюдается более низкое воздействие при общей деформации 30% и еще более низкое воздействие наблюдается при общей деформации 17%. Воздействие, достигаемое при общей деформации 30%, однако хорошо тем, что предел текучести при остаточной пластической деформации 0,2% выше 800 МПа и предел прочности при растяжении выше 900 МПа для обоих этих исследуемых образцов. Следовательно, общая деформация 30%, видимо, является достаточной для достижения релевантного улучшения прочностных свойств для композиции аустенитной нержавеющей стали по настоящему изобретению.

По отношению к другим параметрам, таким как скорость деформации и шаг деформации, значительных отличий не обнаружено.

Как иллюстрируется на фиг.1, способ по настоящему изобретению включает пару определяющих параметров, например температуру и степень деформации при этой температуре. Сначала аустенитная нержавеющая сталь композиции по настоящему изобретению должна быть доведена до низкой температуры, например ниже 0°C, а затем при этой температуре стали должна придаваться пластическая деформация. Пластическая деформация придается до такой степени, что в материале образуются нанодвойники.

На фиг.2a показано сравнение кривых зависимости напряжения от деформации при -196°C между аустенитной нержавеющей сталью, имеющей композицию, как определено настоящим изобретением, и обычной аустенитной нержавеющей сталью. Как можно наблюдать, возникающие нанодвойники изменяют до большой степени поведение при деформации и свойства материала. Аустенитная нержавеющая сталь в соответствии с настоящим изобретением показывает более высокую прочность и более высокую пластичность благодаря непрерывному образованию нанодвойников. Для показанного примера пластичность или удлинение составляет примерно 65% по сравнению примерно с 40% для обычной аустенитной стали. Это называется пластичность, обусловленная двойникованием, TWIP.

Для конструкционных материалов желательным является высокое произведение предела прочности на разрыв (в виде временного сопротивления разрушению) и общего удлинения. Из фигуры 2a очевидно, что аустенитная сталь в соответствии с настоящим изобретением имеет предел прочности на разрыв 1065 МПа и общее удлинение примерно 65% при -196°C, что дает произведение примерно 69000. Следовательно, 1065⋅65=69225. Для других исследуемых образцов в диапазоне композиции по настоящему изобретению произведение достигает 1075⋅75,5=81162, что выше, чем для любой другой доступной стали.

На фигурах 2b и 2c зависимость напряжения от деформации показана для 4 образцов при четырех различных температурах, где фигура 2c представляет собой подробный график диапазона низких деформаций по фигуре 2b. Из этих кривых сначала видно, что нанодвойники возникают при всех 4 исследуемых температурах. Это показано разбросом кривых. Разброс показывает, что в материале образуются нанодвойники. Следовательно, из фигур 2b и 2c можно определить, при какой именно деформации нанодвойники начинают возникать при конкретной температуре.

Вертикальные линии на фигурах 2b и 2c показывают начало возникновения нанодвойников для соответствующей температурной кривой. Разброс кривых не виден четко на фигурах 2b и 2c из-за низкой точности при воспроизведении этих кривых. Однако фигуры 2b и 2c основаны на результатах, из которых очевидна нелинейность, указывающая на нанодвойники.

Отношение между деформацией, при которой начинают появляться нанодвойники, при конкретной температуре, показано на фигуре 2d. Следовательно, очевидно, что нанодвойники могут возникать при комнатной температуре (19°C), но чем ниже температура в течение деформации, тем ниже будет деформация, когда они начинают возникать.

С точки зрения настоящего изобретения важно не только возникновение нанодвойников в материале. Является желательным возникновение нанодвойников до такой степени, чтобы достигались повышенная прочность и повышенное удлинение. Необходимо отметить, что изменяя температуру, невозможно пластически деформировать материал до любой степени. При -196°C можно пластически деформировать нержавеющую сталь по настоящему изобретению до общей деформации выше 60%. При низких температурах можно пластически деформировать нержавеющую сталь по настоящему изобретению только до общей деформации в пределах примерно между 35% при 19°C и примерно 45% при -129°C.

Разумеется, интересно также то, что воздействие может быть достигнуто посредством менее заметного образования нанодвойников, достигаемого при низких температурах. В таблицах 4 и 5 ниже показаны прочностные свойства для некоторых типичных образцов композиции по настоящему изобретению в зависимости от предварительного деформирования при -196°C и -75°C соответственно.

Из таблиц 4 и 5 можно конкретно заметить, что относительно хорошее воздействие как на предел текучести при остаточной пластической деформации 0,2%, так и на предел прочности при растяжении достигается при общей деформации примерно 35%.

| Таблица 4Прочностные свойства, достигаемые после предварительной деформации при -196°C | |||

| Предварительная деформация | Rр0.2 | Rm | A |

| % | МПа | МПа | % |

| 17 | 771 | 876 | 27,2 |

| 50 | 921 | 1047 | 18,1 |

| 65 | 1091 | 1224 | 14,1 |

| Таблица 5Прочностные свойства, достигаемые после предварительной деформации при -75°C | |||

| Предварительная деформация | Rр0.2 | Rm | A |

| % | МПа | МПа | % |

| 15 | 565 | 687 | 32,5 |

| 35 | 834 | 860 | 19,2 |

Как можно ожидать, увеличение образования нанодвойников может наблюдаться, если материал доводится до более низкой температуры перед тем, как материалу придается пластическая деформация. Воздействие повышается при дальнейшем понижении температуры до -50°C, -100°C и дальше до -196°C, перед тем как материалу придается пластическая деформация.

Однако в таблице 5 разумно отметить, что достигается релевантное повышение как предела текучести при остаточной пластической деформации 0,2% (834 МПа), так и предела прочности при растяжении (860 МПа) при общей деформации 35% при -75°C. Из графиков, показанных на фигурах 2b и 2c, видно, что нанодвойники образуются в аустенитной стали с композицией по настоящему изобретению при температуре, достигающей 19°C. Это показывает, что при этой температуре можно вводить нанодвойники, которые повышают механические свойства стали.

Из результатов, представленных выше, можно сделать интерполяцию относительно того, что нанодвойники могут возникать в стали до такой степени, которая повышает как предел прочности при остаточной пластической деформации 0,2%, так и предел прочности при растяжении посредством общей деформации, по меньшей мере, 35% при температуре -75°C или ниже. Кроме того, можно сделать экстраполяцию относительно того, что разумное повышение указанных прочностных свойств может быть достигнуто при температуре примерно 0°C с помощью общей деформации, по меньшей мере, 35%.

Подытоживая, можно сделать вывод, что для получения релевантного воздействия материал должен пластически деформироваться до такой степени, которая соответствует пластической деформации, по меньшей мере, 30%. Воздействие может наблюдаться уже при 10%, но оно является более релевантным и лучше распределяется по материалу при более высокой степени пластической деформации. Кроме того, температура и степень пластической деформации взаимодействуют таким путем, что более низкая температура деформации обеспечивает большее воздействие возникающих нанодвойников при более низком уровне деформации. Следовательно, необходимый уровень деформации зависит от температуры, при которой осуществляют деформирование.

В примерах показана возможность введения нанодвойников с помощью различных типов пластической деформации, например посредством как растяжения, так и сжатия. Предпочтительный и контролируемый тип деформирования представляет собой вытягивание. Когда материал обрабатывают с помощью вытягивания, очень легко контролировать величину пластической деформации.

Однако можно также получать нанодвойники посредством пластической деформации, придаваемой материалу посредством сжатия, например посредством прокатки.

С другой стороны, как правило, эффект образования нанодвойников увеличивается при увеличении уровня пластической деформации.

Образование нанодвойников также слабо зависит от того, какая именно скорость деформации придается материалу. В частности, скорость не должна быть слишком высокой, чтобы предотвратить быстрый рост температуры в материале. Если, с другой стороны, скорость является слишком низкой, проблема заключается скорее в том, что способ становится непроизводительным без причины.

Следовательно, скорость деформации должна предпочтительно быть больше чем 0,15% в секунду (4,5 мм/мин), предпочтительно больше чем 0,35% в секунду (10,5 мм/мин). Кроме того, деформация должна придаваться материалу при скорости меньше чем 3,5% в секунду, предпочтительно меньше чем 1,5% в секунду. Также деформация предпочтительно не должна придаваться материалу только за один шаг деформации. Вместо этого пластическая деформация может преимущественно придаваться материалу периодически при величине меньше чем 10% за шаг деформации, предпочтительно меньше чем 6% за шаг деформации, а более предпочтительно меньше чем 4% за шаг деформации. Как показано выше, периодическая деформация предполагает, что напряжение моментально понижается, например примерно до 80%, в течение короткого периода времени, например нескольких секунд, перед тем как вытягивание возобновляют в течение следующей стадии.

Следовательно, как показано выше в "Примерах", пластическая деформация, по меньшей мере, 40%, или предпочтительно, по меньшей мере, 50% может придаваться материалу при низкой температуре. Как правило, пластическая деформация должна поддерживаться в пределах между 35% и 65% для достижения релевантного образования нанодвойников. Ниже 35% эффект по-прежнему виден, но может быть не таким важным, как это желательно. Выше 75% материал может треснуть.

Предел текучести аустенитной нержавеющей стали с нанодвойникованной структурой составляет 1090 МПа, что почти в четыре раза выше, чем для обычной аустенитной нержавеющей стали. Предел прочности при разрыве составляет примерно 1224 МПа для аустенитной стали в соответствии с настоящим изобретением, показанной в примере, что почти в два раза превышает соответствующий параметр обычной аустенитной стали.

Этот факт виден из фиг.3, где свойства аустенитной нержавеющей стали с нанодвойникованной структурой по настоящему изобретению показаны в сравнении со свойствами коммерчески доступных сталей. Как видно из этой диаграммы, свойства аустенитной нержавеющей стали по настоящему изобретению выше, чем для любой другой доступной стали.

Микроструктура аустенитных сталей по настоящему изобретению

На фигуре 4 показана аустенитная нержавеющая сталь c нанодвойникованной структурой по настоящему изобретению при малом увеличении. Как видно, микроструктура полна иголок или структур в форме реек. Эти иголки или реечные структуры имеют определенные кристаллические ориентации, но каждый кластер имеет иную ориентацию.

Существование нанодвойников в аустенитных нержавеющих сталях по настоящему изобретению подтверждается посредством исследований с помощью TEM, например, как показано на фигуре 5. На дифракционной картине, показанной на фигуре 5, появляются маленькие комплементарные точки вблизи большинства точек, которые составляют характерную FCC (гранецентрированную) структуру аустенитной нержавеющей стали. Эти комплементарные точки показывают присутствие двойников.