Almg полоса с исключительно высокой формуемостью и стойкостью к межкристаллитной коррозии

Иллюстрации

Показать всеИзобретение относится к холоднокатаной полосе, изготовленной из алюминиевого сплава AlMg, а также к способу ее изготовления и может быть использовано для изготовления компонентов автомобиля, в частности частей кузова и его комплектующих. Полоса изготовлена из алюминиевого сплава системы AlMg, содержащего следующие компоненты, мас.%: Si≤0,2, Fe≤0,35, Cu≤0,15, 0,2≤Mn≤0,35, 4,1≤Mg≤4,5, Cr≤0,1, Zn≤0,25, Ti≤0,1, остальное - Al и неизбежные примеси, составляющие не более 0,05 мас.% по отдельности и не более 0,15 мас.% в сумме, при этом полоса из алюминиевого сплава имеет рекристаллизованную микроструктуру со средним размером зерна от 15 мкм до 30 мкм. Способ изготовления полосы включает отливку слитка, его гомогенизацию при 480-550°C в течение по меньшей мере 0,5 ч, горячую прокатку при температуре 280-500°C, холодную прокатку полосы до конечной толщины при степени прокатки от 40% до 70% или от 50% до 60% либо до промежуточной толщины с промежуточным отжигом при 300-500°C, а затем до конечной толщины, и мягкий отжиг готовой катаной полосы при 300-500°C в печи непрерывного действия. Изобретение направлено на создание однослойной полосы из алюминиевого сплава, которая достаточно устойчива к межкристаллитной коррозии и, тем не менее, является хорошо формуемой, так что можно получать достаточно прочные изготовленные глубокой вытяжкой части с большой площадью поверхности. 4 н. и 12 з.п. ф-лы, 5 табл., 4 ил.

Реферат

Изобретение относится к холоднокатаной полосе алюминиевого сплава, состоящей из алюминиевого сплава AlMg, и к способу ее изготовления. Кроме того, будут предложены соответствующие компоненты, изготовленные из полос из алюминиевого сплава.

Алюмомагниевые (AlMg) сплавы типа AA 5ххх используются в виде листов или пластин, или полос для изготовления привариваемых или присоединяемых конструкций в кораблестроении, автомобилестроении и авиастроении. Они отличаются высокой прочностью, которая повышается с увеличением содержания магния. AlMg-сплавы типа АА 5ххх с содержанием Mg более 3%, в частности более 4%, имеют возрастающую склонность к межкристаллитной коррозии под воздействием высоких температур. При температурах 70-200°C B-Al5Mg3 фазы осаждаются по границам зерен, которые называются β-частицами, и могут селективно растворяться в присутствии коррозионно-активной среды. Результатом этого является то, что алюминиевый сплав типа АА5182 (Al 4,5% Mg 0,4% Mn), имеющий очень хорошие прочностные свойства и очень хорошую формуемость, в частности, не может использоваться в теплонапряженных областях, где нужно считаться с присутствием коррозионно-активной среды, такой как вода, в виде влаги. Это касается, в частности, компонентов автомобиля, которые подвергают катодной окраске погружением (CDP) и далее высушивают в процессе сушки в печи, поскольку уже в результате этого процесса сушки в печи нормальные полосы из алюминиевого сплава могут стать восприимчивыми к межкристаллитной коррозии. Кроме того, для использования в автомобильной промышленности должно учитываться формование во время изготовления компонента и последующие рабочие нагрузки компонента.

Восприимчивость к межкристаллитной коррозии обычно проверяется в стандартном испытании (NAMLT - испытание азотной кислотой на определение потери массы) в соответствии с ASTM G67, в ходе которого образцы подвергают воздействию азотной кислоты и измеряют потерю массы в результате межкристаллитной коррозии. Согласно ASTM G67 потеря массы материалов, которые не являются устойчивыми к межкристаллитной коррозии, составляет более 15 мг/см2.

Листовой металл для автомобильной промышленности, например для внутренних частей дверей, должен обладать очень хорошей формуемостью. В данном случае, требования главным образом определяются жесткостью рассматриваемого компонента, при этом прочность материала играет только второстепенную роль. Компоненты часто подвергаются процессам многоступенчатого формования, как, например, двери со встроенными областями оконной рамы.

Таким образом, кроме коррозионных свойств, формуемость алюминиевого сплава AlMg также оказывает существенное влияние на возможности использования данного материала. Например, известные до настоящего времени материалы подразумевают невозможность изготовления боковых стенок автомобиля с помощью глубокой вытяжки из одного листа, что делает необходимой не только реконструкцию боковой стенки, но и дополнительные технологические стадии для создания боковой стенки автомобиля. Поведение при формовании может, например, быть измерено в серии испытаний на растяжение/вытягивание с помощью испытания на глубокую вытяжку Эриксена (DIN EN ISO 20482), в котором образец для испытаний прижимают к листу, что приводит к холодному прессованию. В ходе холодного прессования измеряется сила и сила перемещения образца для испытаний до момента падения нагрузки, вызванного образованием трещины. Измерения растяжения/вытягивания SZ32, на которые дается ссылка в заявке, выполнялись при диаметре головки пуансона 32 мм и диаметре матрицы 35,4 мм с помощью тефлоновой пленки глубокой вытяжки для уменьшения трения. Дополнительные измерения способности к глубокой вытяжке проводили с использованием так называемого испытания на вытяжку в условиях плоской деформации с использованием параметров геометрии Накаджима в соответствии с DIN EN ISO 12004 при диаметре пуансона 100 мм. Для этого образцы с определенной геометрией проходили испытания на вытяжку до появления трещины, при этом глубина деформации до появления трещины использовалась в качестве количественного показателя формуемости материала.

Из JP 2011-052290 A известна полоса из алюминиевого сплава для крышек консервных банок, которая предпочтительно обладает устойчивостью к нагрузке несмотря на малую толщину. При этом полоса имеет рекристаллизованную микроструктуру.

Кроме того, из EP 2302087 A1 известна часть шасси, выполненная из алюминиевого композитного материала, который имеет слои алюминиевого сплава в качестве внешних слоев. Благодаря легирующим компонентам Al композиционный материал характеризуется превосходными значениями прочности и высокой коррозионной стойкостью при низкой массе.

Решения из композитных материалов, состоящих из АА 5ххх алюминиевых сплавов с высоким содержанием Mg и наружных слоев алюминиевого сплава для защиты от коррозии, однако, имеют недостатки, связанные с тем, что изготовление является сложным и, кроме того, в точках соединения, где алюминиевый композитный материал присоединяется к другим частям, например на обрезных кромках, высверленных отверстиях и обрывах, существует дополнительная повышенная опасность коррозии.

Настоящее изобретение касается однослойных алюминиевых материалов. Исходя из этого, задачей настоящего изобретения является создание однослойной полосы из алюминиевого сплава, имеющей достаточную стойкость к межкристаллитной коррозии, но, тем не менее, обладающей хорошей формуемостью, благодаря чему можно получить изготовленные глубокой вытяжкой части с большой площадью поверхности, такие как внутренние части автомобильных дверей с достаточной прочностью. Кроме того, будет предложен способ, с помощью которого могут быть изготовлены однослойные полосы из алюминиевого сплава. И, наконец, будут указаны компоненты, изготовленные из полос алюминиевого сплава по изобретению.

В соответствии с первой идеей настоящего изобретения указанная задача достигается с помощью холоднокатаной полосы из алюминиевого сплава, состоящей из алюминиевого сплава AlMg, где алюминиевый сплав содержит следующие легирующие элементы:

Si≤0,2% масс.,

Fe≤0,35% масс.,

Cu≤0,15% масс.,

0,2% масс.≤Mn≤0,35% масс.,

4,1% масс ≤Mg≤4,5% масс.,

Cr≤0,1% масс.,

Zn≤0,25% масс.,

Ti<0,1% масс.,

остальное представляют Al и неизбежные примеси, составляющие не более 0,05% масс. по отдельности и не более 0,15% масс. в сумме, при этом полоса из алюминиевого сплава имеет рекристаллизованную микроструктуру, средний размер зерна структуры варьирует в диапазоне от 15 мкм до 30 мкм, предпочтительно от 15 мкм до 25 мкм, и конечный мягкий отжиг полосы из алюминиевого сплава осуществляется в печи непрерывного действия.

Обнаружено, что в пределах спецификации алюминиевого сплава типа AA 5182 существует специфический узкий диапазон легирования, который обеспечивает достаточную стойкость к межкристаллитной коррозии, и в то же время, с учетом определенных ограничений, таких как, например, средний размер зерна и тип конечного мягкого отжига, приводит к исключительному поведению при формовании. В частности, сочетание среднего размера зерна с заявленными легирующими элементами алюминиевого сплава полосы из алюминиевого сплава означает, что может быть достигнута степень формуемости, дающая возможность изготовления продуктов с большой площадью поверхности из алюминиевого листа глубокой вытяжки при достаточной прочности. В частности, было обнаружено, что использование печи непрерывного действия вместо нормального отжига в рулонах, осуществляемого в камерной печи, обеспечивает дополнительное значительное повышение формуемости.

В соответствии с первой конфигурацией полосы из алюминиевого сплава алюминиевый сплав также имеет одно или более из следующих ограничений на содержания легирующих элементов:

0,03% масс.≤Si≤0,10% масс.,

Cu≤0,1% предпочтительно 0,04%≤Cu≤0,08%,

Cr≤0,05% масс.,

Zn≤0,05% масс.,

0,01% масс.≤Ti≤0,05% масс.

Ограничение легирующего содержания для меди до не более 0,1% масс. приводит к улучшению коррозионной стойкости полосы из алюминиевого сплава. Содержание Cu от 0,04% масс. до 0,08% масс. гарантирует, что медь участвует в увеличении прочности, но, тем не менее, не снижает коррозионную стойкость слишком резко. Содержания кремния, хрома, цинка и титана, превышающие указанные значения, приводят к ухудшению формуемости алюминиевого сплава. Количество кремния, присутствующего в сплаве в содержании от 0,03 до 0,1% масс., в сочетании с компонентами железа и марганца в указанных количествах, в частности, приводит к относительно равномерно распределенным компактным частицам четвертичной α-Al(Fe,Mn)Si-фазы, повышая прочность алюминиевого сплава, без негативного влияния на другие свойства, такие как формуемость или коррозионное поведение.

Титан обычно добавляют во время непрерывного литья алюминиевого сплава в качестве добавки, измельчающей зерно, например в виде проволоки или прутков из борида титана. Поэтому в дополнительном варианте осуществления алюминиевый сплав имеет содержание Ti по меньшей мере 0,01% масс.

Дальнейшее улучшение в коррозионном поведении и формуемости полосы из алюминиевого сплава может быть достигнуто с помощью алюминиевого сплава, имеющего также одно или более из следующих ограничений на содержания легирующих элементов:

Cr≤0,02% масс.,

Zn≤0,02% масс.

Было обнаружено, что хром в содержаниях ниже порога загрязнения 0,05% масс. существенно влияет на формуемость полосы из алюминиевого сплава и, следовательно, должен содержаться в минимально возможных соотношениях в алюминиевом сплаве полосы из алюминиевого сплава по изобретению. Содержание цинка задают на уровне ниже порога загрязнения 0,05% масс., чтобы не ухудшать общее коррозионное поведение полосы из алюминиевого сплава.

Кроме того, было обнаружено, что железо в пределах значений, допустимых в соответствии с типом АА5182 алюминиевого сплава, в сочетании с указанными выше содержаниями кремния и марганца оказывает воздействие на формуемость. В сочетании с кремнием и марганцем железо способствует термостойкости полосы из алюминиевого сплава, так что предпочтительно содержание Fe полосы из алюминиевого сплава в соответствии со следующей конфигурацией составляет от 0,1% масс. до 0,25% масс. или от 0,10% масс. до 0,20% масс.

То же самое относится и к содержанию Mn дополнительной конфигурации полосы из алюминиевого сплава, которое предпочтительно должно быть ограничено от 0,20% масс. до 0,30% масс. для достижения оптимальной формуемости полосы из алюминиевого сплава.

Особенно хороший компромисс между созданием свойств высокой прочности, высокой коррозионной стойкостью к межкристаллитной коррозии и улучшением свойств формуемости может быть достигнут в соответствии с дополнительной конфигурацией полосы из алюминиевого сплава при содержании Mg от 4,2% масс. до 4,4% масс.

Для обеспечения прочностных свойств, необходимых для областей применения, полоса из алюминиевого сплава в соответствии со следующим вариантом осуществления имеет толщину от 0,5 мм до 4 мм. Толщина предпочтительно составляет от 1 мм до 2,5 мм, поскольку большинство областей применения полосы из алюминиевого сплава находится в пределах этого диапазона.

Наконец, в автомобильной промышленности полоса из алюминиевого сплава по изобретению дает возможность применения в областях, где полоса из алюминиевого сплава в размягченном состоянии имеет предел текучести Rp0,2 по меньшей мере 110 МПа и прочность на растяжение Rm по меньшей мере 255 МПа. Было обнаружено, что полосы из алюминиевого сплава с такими пределами текучести и прочностями на растяжение особенно хорошо подходят для использования в автомобильной промышленности.

В соответствии со второй идеей настоящего изобретения указанная выше задача достигается с помощью способа изготовления полосы из алюминиевого сплава в соответствии с описанными выше вариантами осуществления, при этом способ включает в себя следующие технологические стадии:

- отливку слитка для прокатки, предпочтительно в процессе непрерывного литья с прямым охлаждением (DC);

- гомогенизацию слитка для прокатки при 480-550°C в течение по меньшей мере 0,5 ч;

- горячую прокатку слитка для прокатки при температуре 280-500°C;

- холодную прокатку полосы из алюминиевого сплава до конечной толщины при степени прокатки от 40% до 70%, или от 50% до 60%; и

- мягкий отжиг готовой катаной полосы из алюминиевого сплава при 300-500°C в печи непрерывного действия.

Было обнаружено, что при указанных параметрах в сочетании с указанными легирующими компонентами алюминиевого сплава, может быть получена полоса из алюминиевого сплава со средним размером зерен 15-30 мкм, имеющая достаточную стойкость к межкристаллитной коррозии, обеспечивающая достаточные прочностные свойства и также имеющая очень хорошие формующие свойства, благодаря чему могут быть получены части из листового металла глубокой вытяжки с большой площадью поверхности. Гомогенизация слитка для прокатки обеспечивает гомогенную структуру и равномерное распределение легирующих элементов в слитках для горячей прокатки. Горячая прокатка при температурах 280-500°C дает возможность осуществления рекристаллизации в течение всего процесса горячей прокатки, при этом горячая прокатка осуществляется до толщины 2,8-8 мм. Конечная стадия холодной прокатки ограничивается степенью прокатки от 40% до 70% или от 50% до 60%, в обоих случаях для обеспечения рекристаллизации всей полосы из алюминиевого сплава во время мягкого отжига. Чем выше степень прокатки полосы из алюминиевого сплава, тем меньше становятся средние размеры зерен, при этом, было обнаружено, что при степени прокатки выше 70% в конечном мягком отжиге могут образовываться зерна со средним размером, который является слишком низким. При степени прокатки менее 40% во время мягкого отжига средний размер зерен является, наоборот, слишком большим, так что, несмотря на повышение стойкости к межкристаллитной коррозии, формуемость, тем не менее, снижается. Мягкий отжиг готовой катаной полосы из алюминиевого сплава происходит в печи непрерывного действия, которая обычно имеет скорость разогрева 1-10°C/с, и тем самым отличается от камерной печи, в которой нагревается весь рулон, поскольку быстрый нагрев будет оказывать заметное влияние на последующие свойства структуры полосы из алюминиевого сплава. В частности, стало возможным установить, что во время мягкого отжига в печи непрерывного действия можно добиться лучшей формуемости полосы по сравнению с вариантами, подвергаемыми отжигу в камерной печи.

В качестве альтернативы, согласно дополнительному варианту осуществления способа полоса из алюминиевого сплава также может быть получена с помощью промежуточного отжига. В соответствии с данным альтернативным вариантом после горячей прокатки в качестве альтернативы осуществляются следующие технологические стадии:

- холодная прокатка горячекатаной полосы из алюминиевого сплава до промежуточной толщины, которая определяется таким образом, что конечная степень холодной прокатки до конечной толщины составляет от 40% до 70% или от 50% до 60%;

- промежуточный отжиг полосы из алюминиевого сплава при 300-500°C,

- холодная прокатка полосы из алюминиевого сплава до конечной толщины при степени прокатки от 40% до 70% или от 50% до 60%;

- мягкий отжиг готовой катаной полосы из алюминиевого сплава при 300-500°C в печи непрерывного действия.

Промежуточный отжиг полосы из алюминиевого сплава может осуществляться как в камерной печи, так и в печи непрерывного действия. Воздействие на формуемость не может быть определено. Решающими факторами здесь являются степень прокатки, достигнутая при холодной прокатке до конечной толщины и в случае проведения мягкого отжига полосы в печи непрерывного действия. Это определяет формуемость и коррозионную стойкость в сочетании с легирующим составом, независимо от типа промежуточного отжига.

Для предотвращения дальнейшего изменения микроструктурного состояния в свернутом в рулон состоянии после мягкого отжига полоса из алюминиевого сплава в соответствии с дополнительной конфигурацией способа охлаждается после мягкого отжига до максимальной температуры 100°C, предпочтительно не более 70°C, и после этого сворачивается.

Как уже отмечалось выше, промежуточный отжиг может осуществляться в дополнительной конфигурации способа в печи периодического или непрерывного действия.

Если полосу из алюминиевого сплава подвергают холодной прокатке до конечной толщины 0,5-4 мм, предпочтительно до конечной толщины 1-2,5 мм, это позволяет в типичных применениях, в частности в автомобилестроении, использовать листовой металл с очень хорошей формуемостью, который может быть получен глубокой вытяжкой с большими площадями поверхности и в то же время обеспечивает высокие прочностные свойства вместе с достаточной стойкостью к межкристаллитной коррозии.

Мягкий отжиг предпочтительно осуществляют в печи непрерывного действия при температуре металла 350-550°C, предпочтительно при 400-450°C в течение периода времени от 10 с до 5 мин, предпочтительно от 20 с до 1 мин. Это позволяет холоднокатаной полосе достаточно и полностью рекристаллизоваться, и надежно и экономично приобрести соответствующие свойства применительно к очень хорошей формуемости и среднему размеру зерна.

Наконец, указанная выше задача достигается с помощью компонента автомобиля, включающего полосу из алюминиевого сплава по изобретению. Компоненты отличаются тем, что, как уже отмечалось, они могут быть получены глубокой вытяжкой с большой площадью поверхности и, соответственно, например, могут быть созданы компоненты с большой площадью поверхности для автомобилестроения. Кроме того, из-за созданных прочностных свойств, они также имеют необходимую жесткость и коррозионную стойкость, требующиеся для использования в автомобилестроении.

Предполагается, например, что компонент в соответствии с дополнительной конфигурацией является частью кузова автомобиля или комплектующим кузова, которые, кроме потребности в высокой прочности, также испытывают термическую нагрузку. Предпочтительно, неокрашенные части кузова, такие как внутренняя часть двери или внутренняя часть задней двери, изготовлены из полосы алюминиевого сплава по изобретению.

Изобретение объясняется более подробно ниже с помощью чертежей. На чертежах показано следующее:

на фиг. 1 показана принципиальная технологическая схема варианта осуществления способа изготовления полосы из алюминиевого сплава;

на фиг. 2а показан вид сверху контуров образца для испытания на глубокую вытяжку в условиях плоской деформации в соответствии с DIN EN ISO 12004;

на фиг. 2b показан вид сбоку схемы проведения испытания на глубокую вытяжку в условиях плоской деформации в соответствии с DIN EN ISO 12004;

на фиг. 3 показан вид в разрезе схемы проведения испытания для измерений растяжения/вытягивания SZ32 в тесте на глубокую вытяжку Эриксена в соответствии с DIN EN ISO 20482;

на фиг. 4 показан типичный вариант осуществления части из листового металла глубокой вытяжки с большой площадью поверхности по настоящему изобретению.

На фиг. 1 показана последовательность вариантов осуществления для изготовления алюминиевых полос. Блок-схема на фиг. 1 представляет собой схематическое изображение различных технологических стадий процесса изготовления полосы из алюминиевого сплава в соответствии с изобретением.

На стадии 1 слиток для прокатки из алюминиевого сплава AlMg отливают, например, с помощью непрерывного литья с прямым охлаждением (DC), со следующими содержаниями легирующих элементов:

Si≤0,2% масс.,

Fe≤0,35% масс.,

Cu≤0,15% масс.,

0,2% масс. ≤Mn≤0,35% масс.,

4,1% масс. ≤Mg≤4,5% масс.,

Cr≤0,1% масс.,

Zn≤0,25% масс.,

Ti<0,1% масс.,

остальное представляют Al и неизбежные примеси, составляющие не более 0,05% масс. по отдельности и не более 0,15% масс. в сумме.

Затем слиток для прокатки в технологической стадии 2 подвергают гомогенизации, которая может осуществляться в одну или несколько стадий. Во время гомогенизации слиток для прокатки достигает температур 480-550°C в течение по меньшей мере 0,5 ч. На технологической стадии 3 слиток для прокатки далее подвергается горячей прокатке, при которой обычно достигаются температуры 280-500°C. Конечная толщина горячекатаной полосы составляет, например, от 2,8 до 8 мм. Толщина горячекатаной полосы может быть выбрана таким образом, чтобы после горячей прокатки проводилась только одна стадия 4 холодной прокатки, на которой горячекатаная полоса со степенью прокатки от 40% до 70%, предпочтительно от 50% до 60%, уменьшается в толщине до конечной толщины.

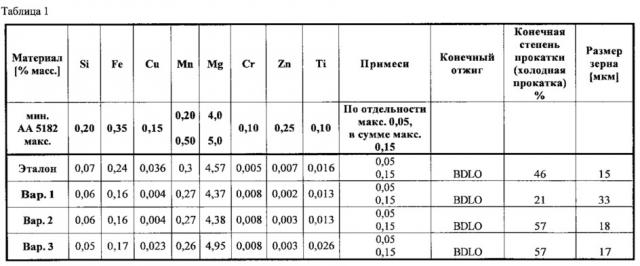

Затем полоса из алюминиевого сплава, прокатанная холодной прокаткой до своей конечной толщины, подвергается мягкому отжигу. Согласно изобретению мягкий отжиг осуществляется в печи непрерывного действия. В вариантах осуществления, показанных в таблице 1, применяли второй метод с промежуточным отжигом. Для этого горячекатаную полосу после горячей прокатки в соответствии с технологической стадией 3 направляют для холодной прокатки 4а, при которой полосу из алюминиевого сплава подвергают холодной прокатке до промежуточной толщины, которая определяется таким образом, что конечная степень холодной прокатки до конечной толщины составляет от 40% до 70% или от 50% до 60%. В последующем промежуточном отжиге полоса из алюминиевого сплава предпочтительно полностью рекристаллизуется. Промежуточный отжиг проводили в вариантах осуществления в непрерывной печи при 400-450°C или в камерной печи при 330-380°C.

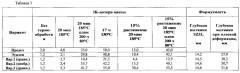

Промежуточный отжиг показан на фиг. 1 технологической стадией 4b. На стадии 4c в соответствии с фиг. 1 полоса из алюминиевого сплава, подвергнутая промежуточному отжигу, наконец, подвергается холодной прокатке до конечной толщины, при этом степень прокатки на технологической стадии 4c составляет от 40% до 70%, предпочтительно от 50% до 60%. Затем полоса из алюминиевого сплава снова превращается в размягченное состояние с помощью мягкого отжига, при этом согласно изобретению мягкий отжиг осуществляется в печи непрерывного действия при 400-450°C. Отжиги сравнительных примеров в таблице 4 осуществлялись в камерной печи (KO) при 330-380°C. В ходе различных испытаний, кроме разных алюминиевых сплавов задавались разные степени прокатки после промежуточного отжига. Значения степени прокатки после промежуточного отжига аналогичным образом показаны в таблицах 1 и 4. Также измерялся размер зерна мягко отожженной полосы из алюминиевого сплава. С этой целью продольные срезы анодировали в соответствии со способом Баркера и затем измеряли под микроскопом в соответствии с ASTM E1382, и средний размер зерна определяли по среднему диаметру зерна.

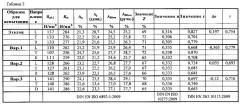

В изготовленных таким образом полосах из алюминиевого сплава определяли их механические характеристики, в частности предел текучести Rp0,2, прочность на растяжение Rm, равномерное удлинение Ag и удлинение при разрыве А80мм, см. таблицы 2, 5. Кроме механических характеристик полос из алюминиевого сплава, измеренных в соответствии со стандартом EN 10002-1 или ISO 6892, дополнительно вычисляли средние размеры зерна в мкм согласно ASTM E1382. Кроме того, измеряли коррозионную стойкость к межкристаллитной коррозии в соответствии с ASTM G67 и фактически без дополнительной термической обработки в исходном состоянии (при 0 ч). Для того чтобы имитировать использование в автомобиле, полосы из алюминиевого сплава до испытания на коррозионную стойкость дополнительно подвергали различным термическим обработкам. Первая термообработка заключалась в выдерживании алюминиевых полос в течение 20 минут при 185°C, чтобы имитировать цикл CDP.

В дополнительной серии измерений полосы из алюминиевого сплава также выдерживались в течение 200 ч или 500 ч при 80°C и далее проходили испытания на коррозионную стойкость. Поскольку формование из полос или листов из алюминиевого сплава также может влиять на коррозионную стойкость, полосы из алюминиевого сплава растягивали в дополнительном испытании приблизительно на 15%, подвергали термообработке или выдерживанию при повышенной температуре и далее проводили испытание на межкристаллитную коррозию согласно ASTM G67, в ходе которого измеряли потерю массы.

В таблице 1 приведены содержания легирующих компонентов в общей сложности четырех различных алюминиевых сплавов, которые соответствуют спецификации алюминиевого сплава типа АА5182. Эталонный сплав состоит из материала, используемого до настоящего времени, и представлен в сравнении с вариантами 1, 2 и 3. Таблица 1 также содержит подробности о типе конечного отжига, конечной степени прокатки и измеренном среднем размере зерна (диаметре зерна) в мкм. Варианты 1 и 2 отличаются здесь только с точки зрения конечной степени прокатки, которая приводит к образованию зерен различного размера. Таким образом, вариант 2 отличается от варианта 1, вне независимости от по существу одинаковых легирующих элементов, главным образом, по конечной степени прокатки 57% при одинаковых условиях в печи непрерывного действия. В результате, в варианте 2 средний размер зерна составлял 18 мкм по сравнению с 33 мкм в варианте 1. Полосы в таблице 1 нагревали в печи непрерывного действия от 20 с до 1 мин до температуры 400-450°C, затем охлаждали и сматывали в рулон при менее чем 100°C. Взятые образцы затем, как указано в таблице 2, измеряли согласно соответствующим стандартам DIN EN ISO.

Из таблицы 2 видно, что вариант 1 с точки зрения предела текучести не достигает гарантированно значения 110 МПа и при диагональном измерении, обозначенном символом D, имеет значение менее 110 МПа. Измерение в направлении прокатки L и в направлении Т, поперечном к направлению прокатки, показали, однако, что вариант 1 фактически достигает предела текучести Rp0,2 110 МПа. Эталон и варианты 2 и 3 по пределу текучести были значительно выше данного нижнего предела. Вариант осуществления по изобретению в варианте 2 гарантированно достигал значения предела текучести 110 МПа во всех направлениях вытягивания. Ясно видно, что вариант 3, с самым высоким содержанием Mg 4,95% масс., достигает самых высоких значений предела текучести и прочности на растяжение. Кроме того, также можно видеть, что различная степень прокатки в вариантах 1 и 2 не только существенно влияет на размер зерна, но, в частности, повышает предел текучести до значения, существенно более высокого, чем 110 МПа.

В частности, сплав по изобретению в варианте 2 имеет более низкую анизотропию по сравнению с эталоном, что отражается в более низких значениях плоскостной анизотропии Δr. В данном случае, плоская анизотропия Δr определяется как 1/2⋅(rL+rT-2rD), где rL, rT и rD соответствуют значениям r в продольном, поперечном и/или диагональном направлении. В данном случае, среднее значение , вычисленное как 1/4⋅(rL+rT+2rD), не отличается существенно от эталонного материала.

В таблице 3 даются измеренные значения, приведенные относительно стойкости к межкристаллитной коррозии. Видно, что вариант 2 по изобретению в сравнении с измеренными значениями эталона, в частности в отношении длительной нагрузки, имеет сопоставимые значения как в растянутом состоянии, так и в нерастянутом состоянии. В данном случае вариант 2 и эталон являются практически идентичными. Вариант 3, который, несмотря на свойственные ему самые высокие значения предела текучести и значения прочности на растяжение, тем не менее, в испытаниях на коррозию показал, что избыточное содержание Mg приводит к чрезмерной потере массы, в частности, в длительных испытаниях, которые кроме короткого температурного цикла в течение 20 минут при 185°C также включают в себя длительную нагрузку в течение 200 ч при 80°C.

Что касается измеренных значений в таблице 3 относительно формуемости, можно видеть, что, в частности, формуемость в варианте 2 превосходила формующие свойства эталонного сплава в испытании на глубокую вытяжку SZ32 и в испытании на глубокую вытяжку в условиях плоской деформации. Явное улучшение поведения при формовании полосы из алюминиевого сплава в соответствии с вариантом 2 по сравнению с эталонной полосой из алюминиевого сплава показывает, что даже при пониженном содержании Mg можно достичь сопоставимых с эталонным сплавом значений предела текучести и прочности на растяжение, без существенных потерь в стойкости к межкристаллитной коррозии. Это было продемонстрировано, в частности, с помощью измерения потери массы, выполненного в соответствии с ASTM G67 в испытании NAMLT. Важно отметить, что в варианте 2 было обнаружено улучшение в поведении при глубокой вытяжке в испытании на глубокую вытяжку Эриксена на 7% и в испытаниях на глубокую вытяжку в условиях плоской деформации приблизительно на 10%, что свидетельствует о дополнительных возможностях формования полосы из алюминиевого сплава по изобретению. Эти дополнительные возможности формования могут использоваться для изготовления частей из листового металла глубокой вытяжки с большой площадью поверхности, например, внутренних частей двери автомобиля.

Краткое описание схемы проведения испытания на глубокую вытяжку SZ32 согласно DIN EN ISO 20482 и испытания на глубокую вытяжку в условиях плоской деформации с использованием параметров геометрии Накаджима согласно DIN EN ISO 12004 приводится ниже.

На фиг. 2а показаны геометрические параметры образца 1 для испытания. Сужающийся образец 1 для испытания из кругового фрагмента листового металла вырезан таким образом, что перемычка 4 имеет ширину 100 мм и радиусы 2 в суженных частях составляют 20 мм. Размер 3, который составляет 100 мм, представляет собой диаметр пуансона. На фиг. 2b показан образец 1 для испытания, зажатый между двумя держателями 5, 6. Образец 1 для испытания, который помещали на опору 8 и прижимали к опоре с помощью держателей 5, 6, вытягивали с помощью пуансона 7, имеющего полукруглый конец с радиусом 100 мм, в направлении, указанном стрелкой. Держатели также имеют входные закругления радиусом 5 или 10 мм на стороне, обращенной к опоре 8. Сила, с помощью которой выполняется тест на глубокую вытяжку, измеряется во время сгибания, и резкое падение нагрузки, свидетельствующее об образовании трещины, дает измерение соответствующей глубины продавливания.

Тест на глубокую вытяжку SZ32 по Эриксену имеет аналогичную схему проведения, однако суженные образцы для испытания не используются. В этом случае образец 9 для испытания просто удерживается между держателем 10 и опорой 11 и вытягивается с помощью пуансона 12 до аналогичного момента определения падения в нагрузке усилия вытяжки. В этот момент снова измеряется соответствующее положение пуансона. Отверстие матриц на фиг. 3 составляло 35,4 мм, и диаметр пуансона был 32 мм, то есть радиус пуансона составлял 16 мм. В испытании на глубокую вытяжку SZ32 также использовалась тефлоновая пленка для уменьшения трения.

В таблицах 4 и 5 представлены дополнительные варианты осуществления и сравнительные примеры, измеренные в соответствии с их механическими характеристиками и стойкостью к межкристаллитной коррозии. Можно видеть, что сочетание с использования печи непрерывного действия и специально выбранного размера зерна 15-30 мкм, предпочтительно 15-25 мкм, приводит к хорошему компромиссу между коррозионной стойкостью и измеренными значениями механических характеристик. Так, например, варианты осуществления по изобретению №3, 4, 7 и 11 имеют удовлетворительную стойкость к межкристаллитной коррозии и также демонстрируют значения механических характеристик Rpo,2 и Rm, необходимые для применения в автомобильной промышленности, так что они идеальны для создания компонентов с большой площадью поверхности при использовании глубокой вытяжки.

На фиг. 4 показана в качестве примера соответствующая неокрашенная часть кузова в виде внутренней части двери, которая при использовании полосы алюминиевого сплава настоящего изобретения может быть получена глубокой вытяжкой единственного листа. При этом толщина листа предпочтительно составляет 1,0-2,5 мм. Кроме того, другие части автомобиля возможны в конструкции из оболочки листового металла, такие как внутренние части задних дверей, капоты и компоненты в конструкции автомобиля, к которым предъявляются строгие требования в отношении формуемости и межкристаллитной коррозии.

1. Холоднокатаная полоса из алюминиевого сплава, состоящая из алюминиевого сплава AlMg, отличающаяся тем, что алюминиевый сплав содержит следующие легирующие элементы:

Si≤0,2 мас.%

Fe≤0,35 мас.%

Cu≤0,15 мас.%

0,2 мас.% ≤ Mn ≤ 0,35 мас.%

4,1 мас.% ≤ Mg ≤ 4,5 мас.%

Cr≤0,1 мас.%

Zn≤0,25 мас.%

Ti<0,1 мас.%

остальное представляют Al и неизбежные примеси, составляющие не более 0,05% мас. по отдельности и не более 0,15% мас. в сумме, при этом полоса из алюминиевого сплава имеет рекристаллизованную микроструктуру со средним размером зерна в диапазоне от 15 до 25 мкм, причем полоса из алюминиевого сплава подвергнута конечному мягкому отжигу в печи непрерывного действия.

2. Полоса из алюминиевого сплава по п. 1, отличающаяся тем, что содержание легирующих элементов ограничено следующим образом:

0,03 мас. % ≤ Si ≤ 0,10 мас. %

Cu≤0,1 мас.%

Cr≤0,05 мас. %

Zn≤0,05 мас. %

0,01 мас. % ≤ Ti ≤ 0,05 мас. %.

3. Полоса из алюминиевого сплава по п. 1 или 2, отличающаяся тем, что содержание одного или более легирующих элементов в алюминиевом сплаве ограничено следующим образом:

Cr≤0,02 мас. %

Zn≤0,02 мас. %.

4. Полоса из алюминиевого сплава по п. 1 или 2, отличающаяся тем, что содержание Fe составляет от 0,10 мас.% до 0,25 мас.% или от 0,10 мас.% до 0,2 мас.%.

5. Полоса из алюминиевого сплава по п. 1 или 2, отличающаяся тем, что содержание Mn составляет от 0,20 мас.% до 0,30мас.%.

6. Полоса из алюминиевого сплава по п. 1 или 2, отличающаяся тем, что содержание Mg составляет от 4,2 мас.% до 4,4 мас.%.

7. Полоса из алюминиевого сплава по п. 1 или 2, отличающаяся тем, что она имеет толщину от 0,5 до 4 мм.

8. Полоса из алюминиевого сплава по п. 1 или 2, отличающаяся тем, что полоса из алюминиевого сплава в размягченном состоянии имеет предел текучести Rp 0,2 по меньшей мере 110 МПа и прочность на растяжение Rm по меньшей мере 255 МПа.

9. Способ изготовления полосы из алюминиевого сплава по любому из пп. 1-8, включающий в себя следующие технологические стадии:

- отливку слитка для прокатки,

- гомогенизацию слитка для прокатки при 480-550°C в течение по меньшей мере 0,5 ч,

- горячую прокатку слитка при температуре 280-500°C,

- холодную прокатку полосы из алюминиевого сплава до конечной толщины при степени прокатки от 40% до 70% или от 50% до 60%,

и

- мягкий отжиг готовой катаной полосы из алюминиевого сплава при 300-500°C в печи непрерывного действия.

10. Способ изготовления полосы из алюминиевого сплава по любому из пп. 1-8, включающий в себя следующие технологические стадии:

- отливку слитка для прокатки,

- гомогенизацию слитка для прокатки при 480-550 0С в течение по меньшей мере 0,5 ч,

- горячую прокатку слитка при температуре 280-500 0С,

- холодную прокатку горячекатаной полосы из алюминиевого сплава до промежуточной толщины, которая определяется таким образом, что конечная степень холодной прокатки до конечной толщины составляет от 40% до 70% или от 50% до 60%,

- промежуточный отжиг полосы из алюминиевого сплава при 300-500°C,

- холодная прокатка полосы из алюминиевого сплава до конечной толщины при степени прокатки от 40% до 70% или от 50% до 60%,

- мягкий отжиг готовой катаной полосы из алюминиевого сплава при 300-500°C в печи непрерывного действия.

11. Способ по п. 9, отличающийся тем, что полосу из алюминиевого сплава после мягкого отжига охлаждают до максимальной температуры 100°C и затем сматывают в рулон.

12. Способ по п. 10, отличающийся тем, что промежуточный отжиг осуществляют в печи периодического действия или в печи непрерывного действия.

13. Способ по п. 9, отличающийся тем, что полосу из алюминиевого сплава подвергают холодной