Шихта и способ алюминотермического получения ферротитана с ее использованием

Иллюстрации

Показать всеИзобретение относится к алюминотермическому получению ферротитана, содержащего 28-40 мас.% титана. Шихта содержит концентрат ильменитовый, содержащий 59-65 мас.% TiO2, дробленый электропечной титаносодержащий шлак, содержащий 54-59 мас.% TiO2, дробленый шлак производства ферротитана, содержащий 17-21 мас.% TiO2, алюминий вторичный, известь с содержанием углерода не более 0,3%, окалину железную, ферросилиций 65%-ный и стальной лом. Плавку в электропечи шихты ведут при соотношении концентрата ильменитового, дробленого электропечного титаносодержащего шлака и дробленого шлака производства ферротитана, равном (9,4-10,5):(1,4-1,6):1, при соотношении извести с содержанием углерода не более 0,3 мас.% к титаносодержащему сырью, равном 1:(3,7-4,0), и к алюминию, равном 1:(2,0-2,3). Обеспечивается получение ферротитана с низким содержанием фосфора и вредных примесных элементов, а также повышение извлечения титана из сырья в сплав. 2 н.п. ф-лы, 2 табл., 2 пр.

Реферат

Изобретение относится к металлургии, в частности к производству ферротитана марки ФТи35С8, содержащей 28-40 мас. % титана (ГОСТ 4761-91С.2), которая востребована в промышленности и широко используется в качестве легирующего компонента для производства низколегированных конструкционных и жаропрочных сталей.

При производстве ферротитана возникают проблемы оптимального выбора титаносодержащего сырья и других компонентов шихты для его выплавки. В качестве титаносодержащего сырья в основном используют титаносдержащие концентраты и руды, титаносодержащие шлаки, которые кроме оксида титана содержат вредные примеси (Р, S, SiO2, цветные металлы), что усложняет и удорожает технологический процесс получения качественного ферротитана.

Из уровня техники (патент RU 2325456 С2) известен состав шихты для получения ферротитана внепечным алюминотермическим способом. Шихта содержит ильменитовый концентрат, алюминиевый порошок, известь, ферросилиций, окись железа, рутил, бертолетову соль, перекись кальция и флюорит, а компоненты шихты взяты в следующем соотношении мас. %: ильменитовый концентрат 0,38-0,43, рутил 0,11-0,13, алюминиевый порошок 0,22-0,25, известь 0,035-0,05, перекись кальция 0,025-0,065, бертолетова соль 0,055-0,065, флюорит 0,08-0,11, ферросилиций 0,01-0,015, окись железа 0,05-0,06. По способу получают ферротитан следующего состава, %: титан 55-57, алюминий 4,3-4,9, железо 31-33, фосфор 0,068-0,07, сера 0,035, азот 0,03, кислород 0,45-0,6, кремний 3,5-3,8, углерод 0,03-0,035, олово 0,01, медь 0,05, марганец 0,015, ванадий 0,3. Варьируя пропорции содержания ильменитового концентрата (FeTiO3) и рутила (TiO2) в шихте, т.е. в конечном счете, соотношение титана и железа, можно регулировать количество титана в получаемом продукте - ферротитане. Это позволяет получать ферротитан с содержанием от 20 до 70% титана в сплаве.

Недостатки указанного состава шихты заключаются в том, что используются дорогие и пожароопасные компоненты шихты - перекись кальция и бертолетова соль, при этом алюминиевый порошок неоправданно расходуется на восстановление пирофорных компонентов - пероксида кальция и хлората калия, поскольку тепло экзотермических алюминотермических реакций экономически менее выгодно по сравнению с теплом от электрических дуг, процесс получения ферротитана стабилен лишь при определенных соотношениях компонентов шихты.

Известна шихта для получения ферротитана внепечным алюминотермическим способом (SU 1027258 А), содержащая (вес. %): титановый шлак электроплавки африкандских концентратов (48,4% TiO2; 1,85% TiO; 3,17% FeO) в количестве 44,5-52,0; алюминиевый порошок - 22,0-27,8 и в качестве железосодержащего материала титаномагнетитовый концентрат обогащения апатито-нефелиновых руд (железо - основа; 7,2% TiO2) - остальное.

Недостатки указанного состава шихты - использование дефицитного титанового шлака в жидком состоянии. В компонентном составе шихты отсутствуют флюсы, позволяющие стабилизировать технологический процесс и улучшать технико-экономические и качественные характеристики конечной продукции.

Наиболее близкой по технической сущности и достигаемому результату является шихта, предназначенная для алюминотермического получения ферротитана (патент RU 2516208 С2), содержащая концентрат ильменитовый с содержанием TiO2 52-54 мас. %, алюминий, известь, окалину железную, ферросилиций 75%-ный, стальной лом, дробленый титаносодержащий шлак состава, мас. %: оксид титана 54-59, оксид алюминия 10-15, оксид кальция 12-17, оксид железа (в пересчете на FeO) 8,4-10,2, оксид кремния 4,8-6,5, оксид магния 0,8-2,1, углерод 0,01-0,02, фосфор не более 0,01, сера не более 0,005, при следующем количественном соотношении, мас. %: концентрат ильменитовый 26,6-27,8, алюминий вторичный 21,0-27,0, известь с содержанием углерода не более 0,3 мас. % 4,5-4,9, окалина железная 13,2-14,4, ферросилиций 75%-ный 0,3-0,9, стальной лом 0,5-3,4, дробленый титаносодержащий шлак 26,6-29,0.

Недостатки указанного состава шихты заключаются в том, что ферротитан, получаемый из данного состава шихты, при повышенном содержании фосфора в ильменитовом концентрате имеет высокую себестоимость вследствие повышенного удельного содержания в шихте дробленого титаносодержащего шлака при низком извлечении титана из сырья в сплав.

Опыт использования известных составов шихты выявил ряд общих негативных отклонений от технологического процесса при производстве ферротитана. В структуре себестоимости ферротитана, выплавляемого внепечным алюминотермическим способом, наибольший удельный вес (более 50%) имеет стоимость восстановителя (алюминиевого порошка). При выплавке ферротитана электропечным алюминотермическим способом при повышенном содержании фосфора в ильменитовом концентрате весь фосфор из шихтовых материалов восстанавливается и переходит в сплав, что затрудняет получение требуемого химического состава ферротитана.

Задачей заявленного технического решения является формирование состава шихты, обеспечивающей стабильный процесс восстановления титана и железа из оксидов на стадии технологического электропечного процесса алюминотермического получения ферротитана с требуемым содержанием титана и фосфора, и улучшение технико-экономических показателей процесса, в частности повышение извлечения титана в сплав, снижение удельного расхода электроэнергии и снижение себестоимости сплава.

Поставленная задача решается тем, что в известном составе шихты, содержащей ильменитовый концентрат, дробленый титаносодержащий шлак, алюминий вторичный, известь с содержанием не более 0,3 мас. % углерода, окалину железную, ферросилиций, стальной лом, в заявленном составе шихты используют дробленый шлак производства ферротитана при следующем соотношении компонентов, мас. %: концентрат ильменитовый с содержанием 59-65 мас. % TiO2 - 33,7-35,7; дробленый электропечной титаносодержащий шлак с содержанием 54-59 мас. % TiO2 - 5,1-5,4; дробленый шлак производства ферротитана с содержанием 17-21 мас. % TiO2 - 3,4-3,6; алюминий вторичный - 24,0-26,1; известь с содержанием углерода не более 0,3 мас. % - 11,3-12,0; окалина железная - 13,5-14,3; ферросилиций 65%-ный - 2,7-2,9; стальной лом - 2,3-3,9.

Причем используют выплавляемый в электропечи титаносодержащий шлак состава, мас. %: оксид титана 54-59; оксид алюминия 10-15, оксид кальция 12-17, оксид железа (в пересчете на FeO) 8,4-10,2, оксид кремния 4,8-6,5, оксид магния 0,8-2,1, углерод 0,01-0,02, фосфор не более 0.01, сера не более 0,005, и шлак производства ферротитана состава, мас. %: оксид титана 17-21, оксид алюминия 53-69, оксид кальция 12-19, оксид железа (в пересчете на FeO) 0,34-10,8, оксид кремния 0,1-0,6, оксид магния 2,5-13,0, углерод 0,02-0,23, фосфор не более 0,01, сера не более 0,005.

Сущность изобретения - в обогащении оксидами титана, преимущественно с кристаллической решеткой рутила, шихты для алюминотермического получения ферротитана, в составе которой используют концентрат ильменитовый с содержанием 59-65 мас. % TiO2. электропечной титаносодержащий шлак (54-59% TiO2), шлак от выплавки ферротитана (17-21 TiO2), содержащие фосфор не более 0,01% и серы не более 0,005%.

В отличие от известного состава заявленный состав шихты содержит более высокое количество ильменитового концентрата, извести и относительно низкое содержание дорогостоящего дробленого электропечного титаносодержащего шлака.

Заявленный количественный состав компонентов титаносодержащей шихты позволяет решать поставленную задачу, а отклонения от указанных пределов приводит к нарушению режима плавки, ухудшению качества и технико-экономических показателей технологического процесса алюминотермического получения ферротитана.

При содержании концентрата ильменитового с содержанием 59-65 мас. % TiO2 ниже 33,7 мас. % снижается содержание титана в ферротитане ниже марочного состава. При содержании концентрата ильменитового с содержанием 59-65 мас. % TiO2 выше 35,7 мас. % снижается степень извлечения титана из титанового сырья в ферротитан и увеличивается содержание фосфора в сплаве.

При содержании электропечного титаносодержащего шлака с содержанием 54-59 мас. % TiO2 ниже 5,1 мас. % снижается содержание титана в ферротитане и увеличивается содержание фосфора в сплаве. При содержании электропечного титаносодержащего шлака выше 5,4 мас. % снижается степень извлечения титана из титанового сырья в металл и возрастает себестоимость ферротитана.

При содержании шлака от производства ферротитана с содержанием 17-21 мас. % TiO2 ниже 3,4 мас. % увеличивается содержание фосфора в металле и снижается содержание титана в сплаве, а также уменьшается кратность конечного шлака, что приводит к увеличению аварийности при сливе расплава. При содержании шлака от производства ферротитана выше 3,6 мас. % снижается термичность шихты и снижается степень извлечения титана из титанового сырья в ферротитан.

При содержании алюминия вторичного ниже 24,0 мас % снижается степень восстановления железа и титана из их оксидов и ухудшается тепловой режим плавки. При содержании алюминия вторичного выше 26,1 мас. % увеличивается содержание алюминия, перешедшего в ферротитан, увеличивается скорость проплавления шихты и количество пылеуноса шихтовых материалов.

При содержании извести с содержанием углерода не более 0,3 мас. % ниже 11,3 мас. % ухудшаются условия связывания глинозема, образующегося при восстановлении оксидов, затрудняются условия восстановления титана алюминием и осаждения ферротитана в слиток. Увеличение количества извести с содержанием углерода не более 0,3 мас. % выше 12,0 мас. % не оказывает влияние на технологический процесс, а повышение ее содержания негативно влияет на технико-экономические показатели.

При содержании окалины железной ниже 13,5 мас. % снижается термичность шихты, ход плавки становится «холодным». При содержании окалины железной выше 14,3 мас. % снизится содержание ведущего элемента титана в ферротитане, а также возрастет скорость процессов восстановления и пылеунос шихтовых материалов.

При содержании ферросилиция 65% ниже 2,7 мас. % уменьшится образование силицидов титана и снизится извлечение титана в ферротитан. При содержании ферросилиция выше 2,9 мас. % увеличится содержание кремния в сплаве, что приведет к ухудшению сортности ферротитана.

При содержании лома стального ниже 2,3 мас. % ухудшатся условия протекания алюминотермических процессов и снизится извлечение титана в ферротитан. При содержании лома стального выше 3,9 мас. % снизится содержание ведущего элемента титана в ферротитане.

Заявленный состав шихты используется для создания простого надежного и малозатратного электропечного способа алюминотермического получения высококачественного ферротитана марок, содержащих 28-40% титана с высокой степенью извлечения титана из сырья, и с ограниченным содержанием фосфора, в частности марки ФТи35С8 (ГОСТ 4761-91С.2), широко востребованных во многих отраслях промышленности.

Из уровня техники известен способ алюминотермического получения ферротитана (патент RU 2318032 C1,) включающий предварительное проплавление запальной части шихты, содержащей ильменитовый концентрат, алюминий, окислитель и известь, затем проплавление в электропечи ильменитового и рутилового концентратов в соотношении по массе (0,8-1,2):1 в количестве 60-75% всего титанового сырья, в том числе всю массу рутилового концентрата с известью, восстановление алюминием первичным оксидов расплава и одновременно загружаемой оставшейся части ильменитового концентрата и сразу после окончания восстановления оксидов выпуск продуктов плавки.

Недостатками способа являются: низкое извлечение титана (69-70%), использование дорогих рутилового концентрата и алюминия первичного технической чистоты, что снижает технико-экономические показатели технологического процесса.

Известен электропечной способ получения ферротитана из его оксидов, в котором в качестве восстановителя используется алюминий (Н.П. Лякишев и др. Алюминотермия. М.: Металлургия, 1978 г., стр. 327), включающий подготовку, загрузку и проплавление шихты состава, мас. %: ильменитовый концентрат (57-60 мас. % TiO2) - 27,5-33,6, железную руду (более 46% Feобщ, 30% SiO2) - 31,6-33,6, вторичный алюминиевый порошок - 26,8-27,5, ферросилиций 75% - 0-1,6, известь - 6-12. Сразу же после зажигания дуги начинают загрузку рудной части шихты и после ее проплавления печь отключают, электроды поднимают, задают основную часть шихты и проводят восстановительный период плавки, а также проплавление железотермитного осадителя. Основными целями применения электропечи являются обеспечение возможности регулирования теплового режима процесса, уменьшение количества или исключение железной руды из состава основной части шихты, снижение расхода алюминия, а также повышение содержания титана в сплаве до 30-34%.

Недостатками способа являются высокий расход электроэнергии при использовании железной руды, необходимость проплавления железотермитного осадителя, низкое извлечение титана в ферротитан.

Известен способ получения высокотитанового ферросплава из ильменита (патент RU 2329322 С2), включающий двухстадийное электропечное плавление со сливом шлака первой стадии и образование ферротитана на второй стадии процесса, заключающийся в предварительном введении в электродуговую печь железного лома, расплавлении его и удалении образовавшегося шлака, после чего на первой стадии осуществляют загрузку в электропечь шихты из ильменита, электродного боя, извести или известняка, восстанавливают и плавят железо, сливают содержащий оксид титана шлак, а на второй стадии осуществляют приготовление основной шихты, состоящей из содержащего оксид титана дробленого шлака, полученного на первой стадии, и алюминия. Приготовленную основную шихту как наполнитель формуют в металлической оболочке расходуемого электрода, который плавят под слоем флюса до образования ферротитана, содержащего 68-78 мас. % титана, 19-30 мас. % железа и до 2 мас. % примесей.

Недостатками способа являются: необходимость наличия двух электропечей различных конструкций, необходимость удаления шлака, образующегося при плавлении железного лома, в связи с получением высокопроцентного ферротитана значительная часть железа, являющегося полезным компонентом в низкопроцентном ферротитане, удаляется из продуктов процесса, что требует дополнительного введения оксидов железа для поддержания необходимой термичности процесса получения низкопроцентного ферротитана и требуемого химического состава сплава, высокое остаточное содержание углерода в шлаке, отрицательно влияющего на процесс алюминотермического получения ферротитана, необходимость переплавления полученных слитков.

Наиболее близким по технической сущности и достигаемому результату является способ электропечного алюминотермического получения ферротитана (патент RU 2516208 C1), включающий проплавление в горне запальной части шихты, содержащей часть титанового сырья - ильменитовый концентрат, железную окалину, алюминий и известь, плавку в электропечи титанового сырья с известью, восстановление алюминием оксидов расплава и загружаемой оставшейся части титанового сырья, выпуск продуктов плавки, плавки проплавляли титаносодержащую шихту состава, мас. %: концентрат ильменитовый с содержанием TiO2 52-54 мас. % - 26,6-27,8; алюминий вторичный 21,0-27,0; известь с содержанием углерода не более 0,3 мас. % - 4,5-4,9; окалина железная 13,2-14,4; ферросилиций 75%-ный - 0,3-0,9; стальной лом 0,5-3,4; дробленый титаносодержащий шлак (TiO2 54-59 мас. %) - 26,6-29.

Недостатками способа являются: высокая себестоимость ферротитана вследствие повышенного удельного содержания в шихте дорогостоящего дробленого электропечного титаносодержащего шлака, относительно низкое извлечение из сырья титана в ферротитан (шлак от его производства содержит до 17-21% TiO2).

Задачей предлагаемого изобретения является создание малозатратного, простого и надежного (с высокой степенью извлечения титана из сырья) электропечного способа алюминотермического получения качественного низкофосфористого ферротитана с широким диапазоном марочного состава по заданному содержанию титана.

Поставленная задача решается тем, что в отличие от технического решения, выбранного за прототип, включающего проплавление в горне запальной части шихты, содержащей часть ильменитового концентрата, окалину железную, алюминий и известь, затем проплавление в электропечи титанового сырья, в том числе часть ильменитового концентрата и всю навеску титаносодержащего шлака с известью, восстановление вторичным алюминием оксидов расплава и оксидов одновременно загружаемой оставшейся части ильменитового концентрата и окалины железной, в заявленном способе алюминотермического получения ферротитана в запальной части стальной лом загружают на подину плавильного горна для образования в начале плавки железной ванны, в которой растворяется получающийся ферротитан, при этом увеличивается термичность порошковой смеси запальной части, а в рудной части шихты введен шлак от производства ферротитана с содержанием 17-21 мас. % TiO2 и менее 0,01 мас. % фосфора.

В заявленном способе проплавляют титаносодержащую шихту состава, мас. %: концентрат ильменитовый (59-65 мас. % TiO2) - 33,7-35,7; алюминий вторичный 24,0-26,1; известь (с содержанием углерода не более 0,3% мас. %) - 11,3-12,0; окалина железная - 13,5-14,3; ферросилиций 65%-ный - 2,7-2,9; стальной лом - 2,3-3,9; дробленый электропечной титаносодержащий шлак (54-59 мас. % TiO2) - 5,1-5,4, дробленый шлак от производства ферротитана - 17-21 мас. % TiO2 - 3,4-3,6. После окончания процесса плавления шихтовых материалов расплав ферротитана и конечного шлака разливают в изложницы с получением товарной продукции – ферротитана - и конечного товарного шлака.

Сущность предлагаемого способа при использовании ильменитового концентрата с повышенным содержанием фосфора заключается в использовании шлака от производства ферротитана марки с низким содержанием фосфора и оптимизации компонентного и количественного состава титаносодержащей шихты, обогащенной оксидами титана, в том числе за счет использования электропечного титаносодержащего шлака с низким содержанием фосфора. Проплавление шихты осуществляют при условии соотношения концентрата ильменитового, электропечного титаносодержащего шлака, шлака от производства ферротитана, равного (9,4-10,5):(1,4-1,6):1, извести с содержанием углерода не более 0,3 мас. % к сумме титаносодержащего сырья, равном 1:(3,7-4,0), и к алюминию, равном 1:(2,0-2,3).

Сущность изобретения и технико-экономические показатели подтверждаются примерами конкретного выполнения.

Для реализации заявленного способа применяют следующие компоненты: концентрат ильменитовый Малышевского месторождения по ТУ У 14-10-005-98, продукт рутилсодержащий по СТО-03-88-13, порошок алюминия вторичного по СТО 03-74-11, известь молотая по СТО 03-75-11, ферросилиций по ГОСТ 1415-93, окалина железная по ТУ 0781-006-55798700-2006 или по ГОСТ 2787-75.

Шихту рассчитывают на 1500-2200 кг ильменитового концентрата. Подготовленные части шихтовых материалов загружают в смесительный барабан и тщательно перемешивают. Электропечную алюминотермическую плавку на подготовленной шихте проводят с нижним зажиганием шихты в наклоняющемся горне, а слив продуктов плавки в стальную нефутерованную изложницу осуществляют наклоном горна, при этом сначала сливают в изложницу 30-40% шлака для образования гарнисажа, а затем после выдержки для окончания восстановительных процессов сливают шлак и металл под слой шлака в изложницу.

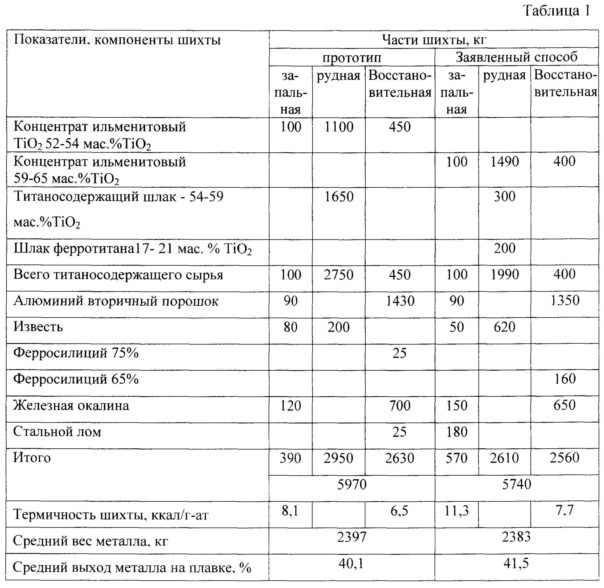

В таблице 1 приведены соотношения компонентов шихты на плавку.

Пример 1 (прототип) Для получения ферротитана (марка ФТи35С5) провели кампанию в количестве 13 плавок с восстановлением из оксидов по методу алюминотермической плавки с предварительным расплавлением части оксидов и флюса в электропечи с использованием ильменитового концентрата состава TiO2 52-54 мас. %, SiO2 1-2 мас. %, P2O5 0,075-0,085 мас. % и титаносодержащего шлака состава, мас. %: оксид титана 54-59, оксид алюминия 10-15, оксид кальция 12-17, оксид железа (в пересчете на FeO) 8,4-10,2, оксид магния 0,8-2,1, углерод 0,01- 0,02, фосфор не более 0,01, сера не более 0,005.

Шихту на плавку составляли на 3300 кг титанового сырья, в том числе 1650 (включая 100 кг в запальной части шихты) ильменитового концентрата и 1650 кг титаносодержащего шлака при соотношении их в шихте соответственно 1:1.

В запальной части, состоящей из 100 кг ильменитового концентрата, 90 кг алюминия вторичного в виде полидисперсного порошка фракции 0-3 мм, 120 кг железной окалины и 80 кг извести молотой, проплавляли по методу внепечной плавки.

На полученном расплаве под дугами проплавляли 2750 кг смеси титаносодержащего сырья - 83,3% от общей массы в шихте плавки, в том числе 1100 кг ильменитового концентрата и 1650 кг титаносодержащего шлака, в смеси с 200 кг извести с углеродом 0,3 мас. %.

В восстановительном периоде плавки проплавляли 450 кг ильменитового концентрата в смеси с 1430 кг алюминия марки АВ91, 700 кг окалины железной и по 25 кг ферросилиция и стального лома и после кратковременной выдержки для осаждения корольков сплава наклоном плавильного горна сливали шлак и металл в стальную изложницу.

Основной химический состав полученного ферротитана и шлака, а также технико-экономические показатели по прототипу и заявленному способу приведены в таблице 2.

Пример 2 (заявляемый способ). Для получения ферротитана (марка ФТи35С8) провели кампанию в количестве 9 плавок с восстановлением из оксидов по методу алюминотермической плавки с предварительным расплавлением части оксидов и флюса в электропечи с использованием ильменитового концентрата состава, мас. %: TiO2 59-65, SiO2 1-2, P2O5 0,17-0,24, дробленого электропечного титаносодержащего шлака состава, мас. %: TiO2 54-59, SiO2 3,4-5,5 Al2O3 10-12, СаО 8-14, оксид железа (в пересчете на FeO) 12-14, MgO 2-4, углерод 0,01, фосфор 0,010-0,013, и шлака от производства ферротитана состава, мас. %: TiO2 17-22, SiO2 0,1-0,6, P2O5 менее 0,01, Al2O3 52-61, СаО 12-19, оксид железа (в пересчете на FeO) 0,3-11, MgO 2,5-13.

Шихту на плавку составляли на 2490 кг титанового сырья, в том числе 1990 (включая 100 кг в запальной части шихты) ильменитового концентрата, 300 кг дробленого электропечного титаносодержащего шлака и 200 кг шлака от производства ферротитана, соотношение их в шихте соответственно составляло 10:1,5:1, а также извести к сумме титаносодержащих материалов равно 1:3,7, а к алюминию равно 1:2,1.

На подину горна загружали 180 кг стального лома. В запальной части, состоящей из 100 кг ильменитового концентрата, 90 кг алюминия вторичного в виде полидисперсного порошка фракции 0-3 мм, 150 кг железной окалины и 50 кг извести молотой, проплавляли по методу внепечной плавки.

На полученном расплаве под дугами проплавляли 1990 кг смеси титаносодержащего сырья - 79,9% от общей массы в шихте плавки, в том числе 1490 кг ильменитового концентрата, 300 кг дробленого электропечного титаносодержащего шлака и 200 кг шлака от производства ферротитана в смеси с 620 кг извести с углеродом 0,3 мас. %.

В восстановительном периоде плавки проплавляли 400 кг ильменитового концентрата в смеси с 1350 кг алюминия марки АВ91, 650 кг окалины железной и 160 кг ферросилиция 65%-ного и после кратковременной выдержки для осаждения корольков сплава наклоном плавильного горна сливали шлак и металл в стальную изложницу.

Сравнительные средние результаты выплавки по известному способу-прототипу и заявленному способу приведены в таблице 2.

Как видно из приведенной таблицы, предлагаемый способ в отличие от известного позволяет из ильменитового концентрата с высоким содержанием фосфора получать ферротитан, в частности марки ФТи35С8, с ограниченным содержанием фосфора в соответствии с требованиями ГОСТ 4761-91С.2 с использованием в качестве дефосфорирующей добавки титаносодержащих материалов - электропечного титаносодержащего шлака и шлака от производства ферротитана, при этом повысить извлечение титана в сплав и снизить себестоимость ферротитана.

В предлагаемом изобретении найдены оптимальные соотношения массы шихтовых материалов, разработан состав шихты и технологические приемы, позволяющие регулировать соотношения TiO2:FeO в оксидном титановом сырье, общей массы оксидов железа и оксидов фосфора в шихте, соотношения частей титаносодержащего сырья проплавляемых под дугами и железосодержащего сырья для обеспечения теплового баланса в процессах алюминотермического получения ферротитана, снижения массовой доли фосфора в получаемом ферротитане за счет удаления его из части титаносодержащего сырья.

Техническим результатом является осуществление с использованием нового состава шихты алюминотермического способа производства ферротитана с пониженным содержанием фосфора из имеющегося в наличии сырья на существующем металлургическом оборудовании. Отсутствует необходимость закупать дорогостоящий низкофосфористый титановый концентрат. Изобретение позволяет получать ферротитан марки ФТи35С8 по ГОСТ 4761-91 с химическим составом, удовлетворяющим всем требованиям потребителей.

По окончательной рецептуре при реализации заявленного способа выход ферротитана следующего состава: Ti в пределах 28-32 мас. %, Al не более 13 мас. %, С не более 0,2 мас. %, Р не более 0,07 мас. %, за кампанию составил 100%, ценовые затраты на шихтовые титаносодержащие компоненты снижены более чем в 3 раза, а производственная себестоимость ферротитана снизилась более чем на 20%.

Источники информации

1. RU 2325456 С2.

2. SU 1027258 А.

3. RU 2516208 С2.

4. RU 2318032 С1.

5. Н.П. Лякишев и др. Алюминотермия. М: Металлургия, 1978 г., стр. 327.

6. RU 2329322 С2.

1. Шихта для алюминотермического получения ферротитана, содержащая концентрат ильменитовый, дробленый электропечной титаносодержащий шлак, содержащий 54-59 мас.% TiO2, алюминий вторичный, известь с содержанием углерода не более 0,3 мас.%, окалину железную, ферросилиций и стальной лом, отличающаяся тем, что она содержит дробленый шлак производства ферротитана, содержащий 17-21 мас.% TiO2, причем в качестве концентрата ильменитового она содержит концентрат ильменитовый, содержащий 59-65 мас.% TiO2, а в качестве ферросилиция - ферросилиций 65%-ный, при следующем содержании компонентов, мас.%:

| концентрат ильменитовый, содержащий 59-65 мас.% TiO2 | 33,7-35,7 |

| дробленый электропечной титаносодержащий шлак, | |

| содержащий 54-59 мас.% TiO2 | 5,1-5,4 |

| дробленый шлак производства ферротитана, | |

| содержащий 17-21 мас.% TiO2 | 3,4-3,6 |

| алюминий вторичный | 24,0-26,1 |

| известь с содержанием углерода не более 0,3% | 11,3-12,0 |

| окалина железная | 13,5-14,3 |

| ферросилиций 65%-ный | 2,7-2,9 |

| стальной лом | 2,3-3,9 |

2. Способ алюминотермического получения ферротитана, включающий проплавление шихты по п. 1 при соотношении концентрата ильменитового, дробленого электропечного титаносодержащего шлака и дробленого шлака производства ферротитана, равном (9,4-10,5):(1,4-1,6):1, и при соотношении извести с содержанием углерода не более 0,3 мас.% к титаносодержащему сырью, состоящему из концентрата ильменитового, дробленого электропечного титаносодержащего шлака и дробленого шлака производства ферротитана, равном 1:(3,7-4,0), и к алюминию вторичному, равном 1:(2,0-2,3), при этом осуществляют проплавление в горне запальной части шихты, содержащей часть концентрата ильменитового, часть алюминия вторичного, железной окалины и извести, с загрузкой стального лома на подину горна, плавление в электропечи на полученном расплаве рудной части шихты, содержащей часть концентрата ильменитового, дробленый электропечной титаносодержащий шлак, дробленый шлак производства ферротитана и оставшуюся часть извести, и восстановительную плавку на полученном расплаве восстановительной части шихты, содержащей оставшуюся часть концентрата ильменитового, алюминия вторичного и железной окалины и ферросилиций.