Способ гибридной лазерной/дуговой сварки и использующий его способ изготовления сварного изделия

Иллюстрации

Показать всеИзобретение относится к способу гибридной лазерной/дуговой сварки для стыковой сварки изделия из нержавеющей стали. В состыкованной части сварку осуществляют, направляя лазерное излучение и дуговой разряд по одной линии сварки таким образом, что за лазерной сваркой следует дуговая сварка TIG. Фокусная точка лазерного луча для лазерной сварки занимает положение над подлежащим сварке изделием. Лазерный луч расфокусируют до диаметра лазерного луча, направленного на подлежащее сварке изделие, не менее чем 1 мм. Интервал между положением лазерного излучения при лазерной сварке и положением дугового разряда при дуговой сварке TIG составляет от 3 до 7 мм. Способ сварки позволяет увеличить скорость сварки до приблизительно 20 м/мин с получением шва с хорошими конфигурациями и без сварочных дефектов, таких как газовые раковины. 7 з.п. ф-лы, 5 ил., 3 табл., 3 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу сварки для стыковой сварки нержавеющей стали, титана или титанового сплава и к способу изготовления сварного изделия путем сварки. Далее будет описано настоящее изобретение с использованием титана или титанового сплава (в настоящем документе, в совокупности называются просто термином «титан») в качестве примера, однако настоящее изобретение не ограничено данным примером.

УРОВЕНЬ ТЕХНИКИ

Поскольку титан обладает превосходной коррозионной стойкостью, его используют для теплообменников и конденсаторов на заводах нефтехимической промышленности, тепловых и атомных электростанциях, установках по опреснению морской воды, а также в производстве космических и летательных аппаратов. В вышеупомянутых приложениях титан используют для изготовления сварных труб или изделий, получаемых путем сварки сварной трубы и трубной доски. В частности, при сварке используют трубы, имеющие внешний диаметр, составляющий приблизительно от 12 до 60 мм, и плиты толщиной, составляющей приблизительно от 0,3 до 2,5 мм.

Как правило, сварку титановой трубы осуществляют дуговой сваркой TIG. Дуговая сварка TIG обладает преимуществом в том, что можно получить хорошую форму шва; однако, хотя она зависит от толщины плиты, скорость сварки в случае вышеупомянутой плиты толщиной от 0,3 до 2,5 мм составляет не более чем приблизительно 9 м/мин (не более чем 7 м/мин в случае плиты толщиной 0,5 мм и не более чем 2 м/мин в случае плиты толщиной 1,2 мм). С другой стороны, лазер обеспечивает глубокое проникновение и высокую скорость сварки, поскольку он обладает высокой плотностью энергии в качестве источника тепла, и лазерную сварку можно осуществлять при небольшом вводе общего тепла в маточный материал, и ширина нагреваемой зоны при сварке становится предельно малой. Таким образом, скорость охлаждения свариваемого металла является высокой, и качество сварной детали (прочность и т.п.) является хорошей. Однако в случае лазерной сварки, если образуются и неустойчиво перемещаются узкие скважины, пронизывающие плиту по всей толщине, в периферической сварочной зоне образуется течение, в которое захватывается газ. Если захваченный газ образует пену, и пена затвердевает, может возникать склонность к образованию в сварной детали сварочных дефектов, таких как газовые раковины.

Например, патентные документы 1-4 описывают способы сварки, посредством которых улучшается свариваемость и подавляются сварочные дефекты, такие как газовые раковины и в которых используется такое преимущество лазерной сварки, что скорость сварки является высокой. Патентный документ 1 описывает способ сварки с использованием плазменной сварки и лазерной сварки. Более подробно, данный способ улучшает стыковую свариваемость (глубину плавления и ширину шва) и скорость сварки путем осуществления лазерной сварки после подогрева плазменной горелкой. Патентные документы 2 и 3 описывают способы, которые предотвращают образование шаровидных выступов на внутренней поверхности металлической трубы и возникновение сварочных дефектов, таких как газовые раковины, путем осуществления лазерной сварки после высокочастотного подогрева. Патентный документ 4 описывает способ, который предотвращает образование газовых раковин и трещин при затвердевании путем воздействия двух лазерных лучей на зону расплава во время лазерной сварки.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Патентные документы

Патентный документ 1: национальная публикация японской патентной заявки №2008-502485.

Патентный документ 2: японская патентная заявка JP-A-2001-18081.

Патентный документ 3: японская патентная заявка JP-A-2001-287061.

Патентный документ 4: японская патентная заявка JP-A-8-90265.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Проблемы, решаемые изобретением

Настоящее изобретение направлено на обеспечение способа сварки путем осуществления сварки при высокой скорости с хорошей формой шва при одновременном подавлении сварочных дефектов, таких как газовые раковины, и способа изготовления сварного изделия путем использования данного способа сварки.

Способ сварки согласно настоящему изобретению, который решает проблемы, представляет собой способ гибридной лазерной/дуговой сварки для стыковой сварки плоских плит из нержавеющей стали, титана или титанового сплава или стыковой сварки обоих торцов полосковой плиты из нержавеющей стали, титана или титанового сплава, из которой получают трубчатую форму, где в состыкованной части сварку осуществляют, направляя лазерное излучение и дуговой разряд по одной линии сварки таким образом, что за лазерной сваркой следует дуговая сварка TIG.

Предпочтительно, когда фокусная точка лазерного луча для лазерной сварки занимает положение над подлежащим сварке целевым изделием, и лазерный луч расфокусируется таким образом, чтобы сделать диаметр лазерного луча, направленного на подлежащее сварке целевое изделие, не менее чем 1 мм.

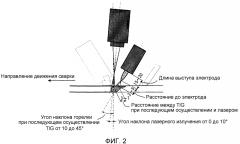

Предпочтительно, когда при лазерной сварке лазерный луч направлен наклонно к направлению движения сварки таким образом, что угол между вертикальным направлением и лазерным лучом составляет 10° или менее, или лазерный луч направлен вертикально, и при дуговой сварке TIG, мундштук (наконечник) сварочной горелки наклонен к направлению движения сварки таким образом, что угол между вертикальным направлением и сварочной горелкой составляет от 10 до 45°.

Предпочтительно, когда интервал LA между положением лазерного излучения при лазерной сварке и целевым положением дугового разряда при дуговой сварке TIG составляет от 3 до 7 мм, сварку осуществляют в атмосфере аргона; или экранирование горелки, последующее экранирование и тыльное экранирование при дуговой сварке TIG осуществляют с помощью газообразного аргона. Кроме того, предпочтительно также, когда подогрев дугой TIG осуществляют перед лазерной сваркой в способе сварки согласно настоящему изобретению.

Настоящее изобретение также включает способ изготовления из плоской плиты или трубы сваренного встык изделия любым вышеупомянутым способом сварки.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению, можно ускорять сварку, делать форму шва гладкой и широкой и подавлять сварочные дефекты, такие как газовые раковины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

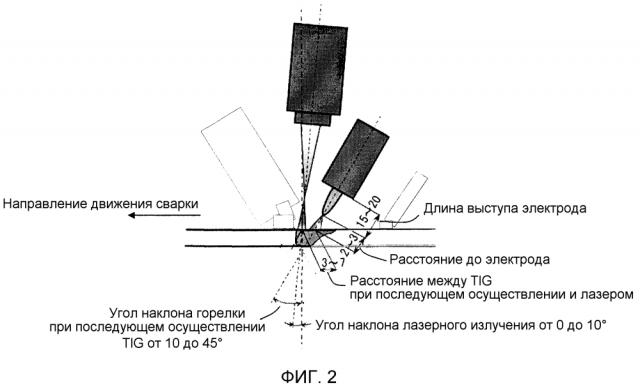

Фиг. 1 представляет схематическую иллюстрацию, показывающую состояние, в котором образуются узкие скважины и газовые раковины в том случае, когда фокусная точка лазерного луча находится на поверхности подлежащего сварке целевого изделия.

Фиг. 2 представляет иллюстрацию, показывающую один пример способа сварки согласно настоящему изобретению.

Фиг. 3(a) представляет иллюстрацию, показывающую состояние, в котором образуется расфокусированный лазерный луч, и фиг. 3(b) представляет график, показывающий влияние фокусного расстояния и размера расфокусировки на диаметр лазерного луча.

Фиг. 4 представляет иллюстрацию, показывающую соотношение между диаметром лазерного луча и образованием газовых раковин в случае плиты толщиной 0,5 мм или 1,2 мм.

Фиг. 5A представляет оптическую микрофотографию, показывающую внешний вид сварной детали.

Фиг. 5B представляет оптическую микрофотографию, показывающую поперечное сечение сварной детали.

ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения выполнили исследования в поисках способа сварки, в котором используются соответствующие преимущества дуговой сварки TIG, обычно применяемые для сварки титановых труб и лазерной сварки. В результате, что касается гибридной сварки путем лазерной сварки и дуговой сварки TIG, авторы настоящего изобретения обнаружили, что вышеупомянутые проблемы можно решить путем сварки, в которой лазерное излучение и дуговой разряд проходят по одной линии сварки таким образом, что за лазерной сваркой следует дуговая сварка TIG.

Другими словами, настоящее изобретение отличается такой особенностью, что дуговая сварка TIG следует за лазерной сваркой, и если угол горелки TIG представляет собой угол движения, то есть если конец мундштука (наконечника) горелки TIG поддерживается в наклонном положении к направлению движения сварки снизу в вертикальном направлении, то сохраняется хорошая ширина и гладкость шва. Кроме того, дуговая сварка TIG после лазерной сварки может разрушать образовавшуюся при лазерной сварке пену в сварочной зоне.

При лазерной сварке согласно настоящему изобретению предпочтительно, когда фокусная точка лазерного луча занимает положение над подлежащим сварке целевым изделием и когда лазерный луч расфокусируется таким образом, чтобы сделать диаметр лазерного луча, направленного на подлежащее сварке целевое изделие, не менее чем 1 мм. В случае осуществления сходящегося излучения, которое представляет собой лазерное излучение с фокусной точкой на поверхности подлежащего сварке целевого изделия, образование газовых раковин становится значительным вследствие неустойчивого перемещения узких скважин, как представлено на фиг. 1. Однако если лазерный луч расфокусируется, образование узких скважин можно предотвратить, или узкие скважины можно сделать неглубокими. До тех пор, пока можно осуществлять сварку, чем больше диаметр лазерного луча, направленного на подлежащее сварке целевое изделие в случае расфокусировки, тем лучше. Соответственно диаметр предпочтительнее составляет не менее чем 1,1 мм. Чтобы сделать возможной сварку даже при увеличении диаметра лазерного луча, направленного на подлежащее сварке целевое изделие, необходимо увеличить выходную мощность лазера.

При лазерной сварке предпочтительно, когда лазерный луч направлен наклонно к направлению движения сварки таким образом, что угол между вертикальным направлением и лазерным лучом (в настоящем документе называется термином «угол наклона лазерного излучения») составляет 10° или менее, или когда лазерный луч направлен вертикально, и при дуговой сварке TIG предпочтительно, когда мундштук сварочной горелки наклонен к направлению движения сварки таким образом, что угол между вертикальным направлением и сварочной горелкой (в настоящем документе, называется термином «угол наклона горелки TIG») составляет от 10 до 45°. Если угол наклона лазерного излучения превышает 10°, требуется высокая выходная мощность лазера для осуществления сварки. Угол наклона лазерного излучения может составлять 0° (то есть лазерный луч направлен вертикально); однако вследствие разрушения при отражении (разрушение головки и т.п. отраженным лучом) он предпочтительно составляет более чем 0°. Поскольку горелка TIG установлена рядом позади лазера, угол наклона горелки TIG составляет предпочтительно не менее чем 10°. С другой стороны, угол наклона горелки TIG составляет предпочтительно не более чем 45°. Если угол наклона горелки TIG превышает 45°, плавление является незначительным, и ширина шва расширяется неправильным образом, в результате чего ухудшаются качество сварки и форма шва. Нижний предел угла наклона лазерного излучения составляет предпочтительно 3°, предпочтительнее 4°, и верхний предел угла наклона лазерного излучения составляет предпочтительно 8°, предпочтительнее 7°. Нижний предел угла наклона горелки TIG составляет предпочтительно 15°, предпочтительнее 20°, и верхний предел угла наклона горелки TIG составляет предпочтительно 40°, предпочтительнее 35° (особенно предпочтительно 30°).

Интервал LA между положением лазерного излучения при лазерной сварке и целевым положением дугового разряда при дуговой сварке TIG составляет предпочтительно от 3 до 7 мм. Регулируя LA на уровне 3 мм или более, можно эффективно осуществлять комбинированное использование лазерного излучения и дугового разряда TIG без взаимных помех. С другой стороны, если LA является чрезмерно большим, эффект последующей дуговой сварки TIG не может проявляться в достаточной степени, и, таким образом, он составляет предпочтительно 7 мм или менее. Нижний предел LA составляет предпочтительнее 4 мм, и верхний предел LA составляет предпочтительно 6 мм, предпочтительнее 5 мм.

Предпочтительно способ сварки согласно настоящему изобретению осуществляют в атмосфере аргона, или экранирование горелки, последующее экранирование и тыльное экранирование дуговой сварки TIG осуществляют с помощью газообразного аргона. Окисление сварной детали можно предотвратить путем осуществления сварки или экранирования в такой атмосфере.

Один пример способа сварки согласно настоящему изобретению представлен на фиг. 2. В случае осуществления дуговой сварки TIG предпочтительно, когда надлежащим образом регулируются расстояние до электрода (расстояние между концом мундштука электрода и подлежащим сварке целевым изделием на продолжении прямой линии в продольном направлении электрода) и длина выступа электрода, причем расстояние до электрода составляет приблизительно от 2 до 3 мм, и длина выступа электрода обычно составляет приблизительно от 15 до 20 мм. Дуговую сварку TIG в способе сварки согласно настоящему изобретению можно осуществлять без использования присадочного металла.

Лазерный луч, используемый для способа сварки согласно настоящему изобретению, не ограничен определенным образом, при том условии, что он может обеспечивать энергию для подлежащего сварке целевого изделия, и он может представлять собой, например, газовый лазер, такой как СO2-лазер; твердотельный лазер, такой как лазер YAG, дисковый лазер, волоконный лазер или полупроводниковый лазер (LD) с высокой эффективностью теплообмена. Форма лазерного луча не ограничена определенным образом и может быть круглой, эллиптической и прямоугольной. В том случае, если форма луча является прямоугольной, возможно осуществление почти такой же хорошей сварки, как в случае расфокусированного круглого луча, имеющего такой же диаметр, как длина прямоугольного луча в направлении сварки, и такую же плотность луча (соотношение выходной мощности и площади), как у прямоугольного луча. Предпочтительно, когда ширина (длина в направлении, перпендикулярном направлению сварки) прямоугольного луча меньше, чем диаметр вышеупомянутого расфокусированного круглого луча, и в таком случае площадь полученного луча облучения становится меньше, и оказывается возможной сварка с низкой выходной мощностью.

В способе сварки согласно настоящему изобретению можно дополнительно осуществлять подогрев дугой TIG перед лазерной сваркой. Подогрев дугой TIG перед лазерной сваркой может улучшать поглощение лазерного излучения; таким образом, хорошую сварку можно осуществлять даже при уменьшении выходной мощности лазерного устройства. Условия дуговой сварки TIG, осуществляемой перед лазерной сваркой, могут быть такими же, как условия дуговой сварки TIG после лазерной сварки.

Способ сварки согласно настоящему изобретению можно использовать в случае нержавеющей стали, титана или титанового сплава для изготовления стыкового изделия из трубы и плоской плиты. Если обеспечены вышеупомянутые факторы, можно осуществить все условия, включая высокую скорость сварки, гладкую и широкую форму шва и подавление сварочных дефектов (газовые раковины и т.п.). В способе сварки согласно настоящему изобретению скорость сварки, составляющую вплоть до приблизительно 20 м/мин, можно получить в случае вышеупомянутой плиты, толщина которой составляет от 0,3 до 2,5 мм, и эта скорость, по меньшей мере, приблизительно вдвое превышает скорость традиционной сварки (составляющей не более чем 15 м/мин в случае плиты толщиной 0,5 мм и не более чем 8 м/мин в случае плиты толщиной 1,2 мм).

ПРИМЕРЫ

Далее настоящее изобретение будет описано более подробно со ссылкой на примеры. Не предусмотрено ограничение настоящего изобретения следующими примерами, и, разумеется, можно надлежащим образом осуществлять модификации без отклонения от концепции настоящего изобретения, описанного в данном документе. Настоящее изобретение включает все модификации в пределах его технического объема.

Волоконное лазерное сварочное устройство с максимальной выходной мощностью 10 кВт (сварочное устройство, изготовленное фирмой IPG) использовали в качестве лазерного сварочного устройства и исследовали влияние фокусного расстояния и размера расфокусировки на диаметр лазерного излучения в случае, где угол наклона лазерного излучения составляет 0° (то есть вниз в вертикальном направлении). Таблица 1 и фиг. 3 представляют соотношение между размером расфокусировки и диаметром лазерного излучения в случаях, где фокусное расстояние составляет 250 мм или 500 мм.

| Таблица 1 | ||

| Фокусное расстояние (мм) | 250 | 500 |

| Размер расфокусировки (мм) | Диаметр лазерного излучения (мм) | |

| 0 | 0,40 | 0,80 |

| 3 | 0,70 | 0,95 |

| 4 | 0,79 | 0,99 |

| 5 | 0,89 | 1,04 |

| 6 | 0,99 | 1,09 |

| 9 | 1,29 | 1,24 |

| 10 | 1,38 | 1,28 |

| 13 | 1,68 | 1,43 |

| 15 | 1,88 | 1,53 |

| 20 | 2,37 | 1,77 |

| 25 | 2,86 | 2,01 |

| 30 | 3,35 | 2,25 |

| 40 | 4,34 | 2,74 |

| 50 | 5,32 | 3,22 |

| 60 | 6,30 | 3,70 |

ЭКСПЕРИМЕНТАЛЬНЫЙ ПРИМЕР 1

Пример 1

За лазерной сваркой следовала дуговая сварка TIG в следующих условиях, обеспечивающих сварку при скорости сварки от 4 до 15 м/мин. На основании вышеупомянутых результатов, лазерную сварку осуществляли таким образом, что диаметр лазерного излучения регулировался путем установления фокусного расстояния 250 и 500 мм, и размер расфокусировки составлял от -3 (в плите) до +60 мм (диаметр лазерного излучения составлял от 0,4 до 3,7 мм), и регулировалась выходная мощность лазера. Газообразный аргон использовали для экранирования горелки TIG, последующего экранирования и тыльного экранирования, и интервал LA между положением лазерного луча при лазерной сварке и целевым положением дугового разряда при дуговой сварке TIG составлял 5 мм.

УСЛОВИЯ ЛАЗЕРНОЙ СВАРКИ (ВЫПОЛНЯЕМОЙ ПРЕДВАРИТЕЛЬНО)

Лазерное сварочное устройство: волоконное лазерное сварочное устройство с максимальной выходной мощностью 10 кВт, изготовленное фирмой IPG

Угол наклона лазерного излучения: 5°

УСЛОВИЯ ДУГОВОЙ СВАРКИ TIG (ВЫПОЛНЯЕМОЙ ПОСЛЕДОВАТЕЛЬНО)

Сварочное устройство TIG: изготовлено фирмой Daihen

Сила тока: максимум 500 A (ток сварки 170 А)

Экранирующий газ: аргон

Длина выступа электрода: от 15 до 17 мм

Расстояние до электрода: 2 мм

Угол наклона горелки TIG: угол 30° относительно направления движения

Вольфрамовый электрод (отрицательный): диаметр 4 мм; угол конца мундштука оправки электрода 60°

ПОДЛЕЖАЩЕЕ СВАРКЕ ЦЕЛЕВОЕ ИЗДЕЛИЕ

Материал: чистый Ti

Форма:

плита толщиной 0,5 мм и 1,2 мм

труба с внешним диаметром 19 мм

длина сварки 1 м

Всю длину трубчатого изделия, сваренного в вышеупомянутых условиях, проверяли методом вихревого тока согласно стандарту JIS H0515, и образование газовых раковин наблюдали при радиографическом исследовании согласно стандарту JIS Z3107 в области высоких сигналов в методе вихревого тока или в произвольной области при длине сварки 300 мм.

Результаты представлены на фиг. 4. Фиг. 4 представляет иллюстрацию, показывающую соотношение между диаметром лазерного луча и образованием газовых раковин в случае плиты толщиной 0,5 мм или 1,2 мм. В обоих случаях, когда лазерный луч расфокусировался, образуя диаметр лазерного луча 1 мм или более, образование газовых раковин подавлялось. На фиг. 4 сварная деталь разрезана в случае выходной мощности лазера на сплошной линии или выше, и, с другой стороны, оставалась несоединенная часть в случае выходной мощности лазера на пунктирной линии или ниже. Соответственно, область, ограниченная сплошной линией и пунктирной линией на фиг. 4, представляет собой область подходящих условий сварки.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Наличие или отсутствие образования газовых раковин наблюдали таким же образом, как в примере 1, за исключением того, что сварку осуществляли только путем лазерной сварки. В результате в случае одной лазерной сварки, когда лазерный луч расфокусировался, образуя диаметр лазерного луча 1,25 мм или более, подавлялось образование газовых раковин.

В примере 1 и сравнительном примере 1 было обнаружено, что образование газовых раковин можно подавлять путем расфокусировки лазерного луча, где диаметр лазерного луча находится на указанном уровне или выше, и также что образование газовых раковин можно подавлять даже при меньшем диаметре лазерного луча путем осуществления дуговой сварки TIG после лазерной сварки. Это предположительно объясняется тем, что время ввода тепла в направлении стыковой сварки можно увеличивать, то есть сварочную зону можно удлинить, увеличивая диаметр лазерного луча путем расфокусировки или осуществляя дуговую сварку TIG после лазерной сварки, и это существенно влияет на подавление образования газовых раковин. Соответственно, до тех пор, пока можно осуществлять сварку, предпочтительно, когда диаметр лазерного луча увеличивается, насколько это возможно (то есть луч расфокусируется).

ЭКСПЕРИМЕНТАЛЬНЫЙ ПРИМЕР 2

Сварку осуществляли в условиях, представленных в таблице 2, и таким же образом, как в экспериментальном примере 1, и в других условиях наблюдали внешний вид и поперечное сечение сварной детали. Фотография внешнего вида и оптическая микрофотография поперечного сечения (при 50-кратном увеличении) представлены, соответственно, на фиг. 5A и фиг. 5B.

Можно понять, что форма шва является более широкой и гладкой в случае осуществления дуговой сварки TIG после лазерной сварки (фиг. 5A), и что верхний и нижний края шва становятся более гладкими, как видно в поперечном сечении (фиг. 5B). В случае наблюдения формы шва при изменении силы тока для дуговой сварки TIG в интервале от 100 до 400 A было обнаружено, что верхний предел силы тока следует предпочтительно устанавливать на уровне около 200 А, поскольку электрический ток становился неустойчивым вследствие усталости электрода в случае высокой выходной мощности, хотя ширина шва увеличивалась при увеличении силы тока.

| Таблица 2 | ||||||||||

| Номер испытания | Тип сварки | Толщина плиты (мм) | Лазерная сварка | Дуговая сварка TIG | LA (мм) | Скорость сварки (м/мин) | ||||

| Угол наклона лазерного излучения (град) | Фокусное расстояние (мм) | Выходная мощность (кВт) | Размер расфокусировки (мм) | Диаметр луча (мм) | Сила тока (А) | Угол наклона горелки (град) | ||||

| 1 | Только лазерная сварка | 0,5 | 5 | 250 | 5 | +20 | 2,4 | - | - | 15 |

| 2 | 1,2 | 5 | 3 | +9 | 1,3 | - | - | 6 | ||

| 3 | Сварка TIG после лазерной сварки | 0,5 | 5 | 5 | +20 | 2,4 | 170 | 30 (угол относительно направления движения) | 5 | 15 |

| 4 | 1,2 | 5 | 3 | +9 | 1,3 | 170 | 30 (угол относительно направления движения) | 5 | 6 |

ЭКСПЕРИМЕНТАЛЬНЫЙ ПРИМЕР 3

Сварку осуществляли в условиях, представленных в таблице 3, и таким же образом, как в экспериментальном примере 1, и в других условиях наблюдали форму шва таким же образом, как в экспериментальном примере 2.

| Таблица 3 | |||||||||||

| Номер испытания | Тип сварки | Толщина плиты (мм) | Лазерная сварка | Дуговая сварка TIG | LA (мм) | Скорость сварки (м/мин) | |||||

| Угол наклона лазерного излучения (град) | Фокусное расстояние (мм) | Выходная мощность (кВт) | Размер расфокусировки (мм) | Диаметр луча (мм) | Сила тока (А) | Угол наклона горелки (град) | |||||

| 5 | Лазерная сварка после сварки TIG | 1,2 | 5 | 250 | 3 | +9 | 1,3 | 200 | 30 (угол относительно направления движения) | 5 | 6 |

| 6 | Сварка TIG после лазерной сварки | 1,2 | 5 | 2,5 | +9 | 30 (угол относительно направления движения) |

Сварка была возможной в обоих случаях №5 и №6; однако форма шва становилась выпуклой в случае №6, где предварительно осуществляли сварку TIG, и горелка TIG имела положительную стреловидность (то есть конец мундштука горелки TIG был наклонен в обратном направлении к направлению движения сварки от вертикального направления вниз). Кроме того, поскольку подлежащее сварке целевое изделие подогревали путем предварительного осуществления сварки TIG в случае №6, сварка оказалась возможной даже при меньшей выходной мощности лазера, чем в случае №5.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Согласно настоящему изобретению, можно осуществлять сварку с превосходной формой шва и низким уровнем сварочных дефектов при высокой скорости сварки, и, таким образом, настоящее изобретение является полезным.

1. Способ гибридной лазерной-дуговой сварки для стыковой сварки по меньшей мере одного изделия из нержавеющей стали, титана или титанового сплава в виде плоской плиты или штрипса, который используется для получения трубы, при этом в состыкованной части сварку осуществляют, направляя лазерное излучение и дуговой разряд по одной линии сварки таким образом, что за лазерной сваркой следует дуговая сварка TIG, фокусная точка лазерного луча для лазерной сварки занимает положение над подлежащим сварке изделием, и лазерный луч расфокусируется таким образом, чтобы сделать диаметр лазерного луча, направленного на подлежащее сварке изделие, не менее чем 1 мм, и интервал LA между положением лазерного излучения при лазерной сварке и положением дугового разряда при дуговой сварке TIG составляет от 3 до 7 мм.

2. Способ сварки по п. 1, в котором при лазерной сварке лазерный луч направлен наклонно к направлению движения сварки таким образом, что угол между вертикальным направлением и лазерным лучом составляет 10° или менее или лазерный луч направлен вертикально, и при дуговой сварке TIG мундштук сварочной горелки наклонен к направлению движения сварки, таким образом, что угол между вертикальным направлением и сварочной горелкой составляет от 10 до 45°.

3. Способ сварки по п. 1, в котором сварку осуществляют в газообразном аргоне.

4. Способ сварки по п. 1, в котором экранирование горелки при дуговой сварке TIG осуществляют с помощью газообразного аргона.

5. Способ сварки по п. 1, в котором подогрев дугой TIG осуществляют перед лазерной сваркой.

6. Способ сварки по п. 1, в котором осуществляют стыковую сварку плоских плит из нержавеющей стали, титана или титанового сплава или осуществляют стыковую сварку обоих концов штрипса из нержавеющей стали, титана или титанового сплава, которому была придана трубчатая форма.

7. Способ сварки по п. 1, в котором интервал LA составляет от 3 до 5 мм.

8. Способ сварки по п. 1, в котором толщина подлежащего сварке изделия составляет от 0,3 до 2,5 мм.