Двухштоковый амортизатор

Иллюстрации

Показать всеИзобретение относится к машиностроению. Двухштоковый амортизатор содержит корпус цилиндра, в котором образована жидкостная камера, и группу штоков, один конец которых проходит в корпус цилиндра, а другой выступает наружу с каждой стороны корпуса. Два поршня установлены с возможностью перемещения на штоке при приложении давления жидкости. Поршни образуют первую и вторую поршневые камеры, а также камеру для хранения жидкости между ними. Проточный зазор образован между наружными поверхностями поршней и внутренней поверхностью жидкостной камеры. Однонаправленные каналы выполнены с возможностью закрытия перетекания жидкости в одном направлении посредством перемещения поршней относительно штока. Достигается упрощение конструкции и возможность двусторонней работы амортизатора. 7 з.п. ф-лы, 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к гидравлическому двухштоковому амортизатору для движущихся объектов, совершающих возратно-поступательное движение, который имеет конструкцию, позволяющую остановить возвратно-поступательное движение движущегося объекта в любом направлении с поглощением ударной нагрузки.

УРОВЕНЬ ТЕХНИКИ

Как раскрыто в PTL1 и PTL2, в общеизвестном гидравлическом амортизаторе жидкостная камера в корпусе цилиндра наполнена маслом, таким как минеральное масло, и в жидкостной камере расположен поршень, предназначенный для торможения, при этом вокруг поршня оставлен проточный зазор для масла, и шток, соединенный с поршнем, выступает наружу из одного конца кожуха цилиндра. Когда движущийся объект сталкивается с дальним концом штока и поршень смещается, кинетическая энергия движущегося объекта поглощается сопротивлением потока масла, текущего через проточный зазор.

В амортизаторе, имеющем такую известную конструкцию, шток, соединенный с поршнем, выступает из одного конца корпуса цилиндра таким образом, что движущийся объект, который сталкивается с дальним концом штока, останавливается с поглощением ударной нагрузки. Однако, когда движущийся объект совершает возвратно-поступательное движение, должна быть обеспечена пара амортизаторов, ориентированных в противоположных направлениях в направлении перемещения движущегося объекта, чтобы останавливать возвратно-поступательное движение в любом направлении с поглощением ударной нагрузки. Кроме того, в случае, когда движущийся объект, который нужно останавливать с поглощением ударной нагрузки, например, совершает возвратно-поступательное движение под действием гидравлического приводного устройства, необходимо обеспечить пространство для установки для пары амортизаторов на гидравлическом приводе или рядом с ним. Соответственно, конструкция гидравлического приводного устройства может быть сложной или могут быть ограничения, связанные с установкой пары амортизаторов.

Чтобы решить вышеупомянутую задачу, например, в PTL3 раскрыт демпфер (амортизатор), который включает в себя пару независимых поршневых штоков, один конец каждого из которых выступает из каждого конца цилиндра в направлении оси цилиндра.

Конструкция демпфера, раскрытого в PTL3, реализована на практике сочетанием двух ориентированных в противоположных направлениях демпферов, имеющих один поршневой шток. Так как текучая среда, толкаемая поршнем в обоих демпферах, направляется в обеспеченный отдельно сжимающийся участок, который имеет канал, имеющий регулируемую площадь сечения без направления к боковой стороне поршня через зазор вокруг поршня, как описано в PTL1, сопротивление потока независимо регулируется в каждом демпфере. Соответственно, канал, который позволяет текучей среде течь к задней стороне поршня, где перемещение поршня в цилиндре создает отрицательное давление, выполнен отдельно, так что тормозное усилие каждого поршня меняется независимо. Следовательно, канал для текучей среды, такой как масло, которая действует сопротивлением потока на пару поршней демпфера, чрезвычайно сложен, и его нелегко изготавливать, что затрудняет стабильное выполнение функции поглощения ударной нагрузки в течение долгого периода времени.

Кроме того, в демпфере, конструкция которого позволяет останавливать возвратно-поступательное движение движущегося объекта в любом направлении с поглощением ударной нагрузки, движущийся объект сталкивается с концом одного из поршневых штоков и останавливается с поглощением ударной нагрузки, а затем движущийся объект сталкивается с концом другого поршневого штока, конец упомянутого другого поршневого штока нужно возвращать назад в выдвинутое положение (положение возврата). Однако в случае, когда пара поршневых штоков, выступающих из каждого конца цилиндра, независимы друг от друга и упомянутый другой из поршневых штоков перемещается в положение возврата посредством текучей среды, такой как масло, герметично закрытой в демпфере, как раскрыто в PTL3, упомянутый другой из поршневых штоков может не вернуться в соответствующее положение возврата, когда движущийся объект сталкивается с одним из поршневых штоков, из-за утечки текучей среды, проблем с потоком текучей среды в части канала или по любым другим причинам. В результате функция поглощения ударной нагрузки не может быть выполнена на исходном уровне.

Кроме того, как описано выше, в конструкции, образованной сочетанием двух демпферов, в которых тормозные усилия двух поршневых штоков независимы и переменны, относительно трудно обеспечить обычно используемую конструкцию с помощью двух демпферов. В дополнение к этому, так как сопротивление потока текучей среды, толкаемой поршнями, регулируется независимо, как описано выше, канал для текучей среды, такой как масло, со стороны которой действует сопротивление потока, чрезвычайно сложен, и необходимо большое количество каналов. В результате общая конструкция увеличивается в размере и, по меньшей мере, уменьшение размера затруднительно.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ДОКУМЕНТОВ

PTL1: Нерассмотренная патентная заявка Японии № 2011-144875.

PTL2: Нерассмотренная патентная заявка Японии № 2010-7765.

PTL3: Нерассмотренная патентная заявка Японии № 61-189335.

ТЕХНИЧЕСКАЯ ЗАДАЧА

Технической задачей настоящего изобретения является создание гидравлического двухштокового амортизатора, имеющего рациональную и простую конструкцию, для остановки возвратно-поступательного движения движущегося объекта в любом направлении перемещения при возвратно-поступательном движении с поглощением ударной нагрузки.

Другой технической задачей настоящего изобретения является обеспечение гидравлического двухштокового амортизатора, который включает в себя группу штоков, которые выступают от каждого конца корпуса цилиндра наружу таким образом, что движущийся объект сталкивается со штоками, и имеет такую конструкцию, что когда движущийся объект сталкивается с одним концом штока, и шток перемещается, а затем останавливается с поглощением ударной нагрузки, другой конец штока толкается назад в соответствующее положение возврата с другого конца корпуса цилиндра, в то время как жидкость, давление которой увеличивается под действием поршня с целью торможения, течет в направлении, противоположном перемещению штока, и готов к следующему столкновению с движущимся объектом с другого конца штока. Результатом этого является гидравлический двухштоковый амортизатор, который может стабильно выполнять функцию поглощения ударной нагрузки при возвратно-поступательном движении движущегося объекта в любом направлении с помощью простого механизма.

РЕШЕНИЕ ЗАДАЧИ

Для решения вышеупомянутой задачи, двухштоковый амортизатор согласно настоящему изобретению включает в себя: корпус цилиндра, в котором выполнена жидкостная камера, наполненная жидкостью; группу штоков, которые проходят через корпус цилиндра в направлении оси одним концом, а другой конец выступает наружу из одного конца и другого конца корпуса цилиндра непроницаемым для жидкости образом и совершает возвратно-поступательное движение в направлении оси; первый и второй поршни, которые установлены с промежутком между ними в направлении оси, в определенном положении в жидкостной камере штока; первую и вторую поршневые камеры, которые образованы первым и вторым поршнями с одного конца и другого конца жидкостной камеры; камеру для хранения жидкости, которая выполнена между первым поршнем и вторым поршнем; проточный зазор, который выполнен между наружной периферийной поверхностью первого и второго поршней и внутренней периферийной поверхностью жидкостной камеры таким образом, что на жидкость действует сопротивление потока; и первый и второй однонаправленные каналы, которые открываются/закрываются и соединяют первую и вторую поршневые камеры с камерой для хранения жидкости, при этом первый и второй однонаправленные каналы имеют такую конструкцию, что во время возвратно-поступательного движения штока однонаправленный канал, расположенный с передней стороны в направлении перемещения штока, закрывается, чтобы не позволять жидкости течь из поршневой камеры, расположенной с передней стороны в направлении перемещения, в камеру для хранения жидкости, а однонаправленный канал, расположенный с задней стороны в направлении перемещения штока, открывается, чтобы позволять жидкости течь из камеры для хранения жидкости в поршневую камеру, расположенную с задней стороны в направлении перемещения.

Согласно вышеупомянутому объекту изобретения предпочтительно, чтобы шток включал в себя первый штоковый элемент, который выступает из одного конца корпуса цилиндра, второй штоковый элемент, который выступает из другого конца корпуса цилиндра, и промежуточный элемент, который соединяет первый штоковый элемент и второй штоковый элемент в жидкостной камере, первый и второй поршни были расположены таким образом, чтобы их можно было смещать в направлении оси на участках для установки поршней, которые выполнены на первом и втором штоковых элементах в местах, примыкающих к промежуточному элементу, и попеременно смещались возвратно-поступательным движением штока в положение контакта с первой и второй упорными поверхностями в области одного конца и другого конца промежуточного элемента и выхода из контакта с упомянутыми первой и второй упорными поверхностями, и каждый из первого и второго однонаправленных каналов включает в себя соединительный канал, выполненный между внутренними периферийными поверхностями первого и второго поршней и наружными периферийными поверхностями участков для установки поршней, таким образом, чтобы нормально сообщаться с первой и второй поршневыми камерами и открывающимися/закрывающимися каналами, выполненными между первой и второй упорными поверхностями промежуточного элемента и боковыми поверхностями первого и второго поршней, чтобы позволять или запирать сообщение между соединительным каналом и камерой для хранения жидкости, и открывающийся/закрывающийся канал имеет такую конструкцию, что он открывается и закрывается первым и вторым поршнями, которые вступают в контакт с первой и второй упорными поверхностями и отодвигаются от них.

Кроме того, согласно вышеупомянутому объекту изобретения предпочтительно, чтобы между боковыми поверхностями первого и второго поршней, которые обращены к первой и второй поршневым камерам, и ступенчатыми участками для поршней, которые вступают в контакт со ступенчатыми участками и отодвигаются от ступенчатых участков, расположенных на концах участков для установки поршней, была выполнена соединительная канавка таким образом, что соединительный канал нормально сообщается с первой и второй поршневыми камерами.

Согласно вышеупомянутому объекту изобретения предпочтительно, чтобы внутренний диаметр жидкостной камеры был максимален в положении между первой поршневой камерой и второй поршневой камерой и постепенно уменьшался по направлению к первой поршневой камере и второй поршневой камере. Внутренний диаметр жидкостной камеры может быть разным в каждой из первой и второй поршневых камер.

Кроме того, согласно вышеупомянутому объекту изобретения предпочтительно, чтобы участки первого и второго штоковых элементов, которые совершают возвратно-поступательное движение в жидкостной камере, промежуточный элемент, первый и второй поршни и первый и второй однонаправленные каналы были симметричны относительно центра промежуточного элемента в направлении оси.

Согласно вышеупомянутому объекту изобретения эластичный элемент, выполненный из расширяемого и сжимаемого пенистого материала, имеющего закрытые ячейки, размещен в камере для хранения жидкости с тем, чтобы образовать аккумулятор путем приложения давления к жидкости и сжатия эластичного элемента.

Кроме того, заливочное отверстие для наполнения жидкостью выполнено в центре жидкостной камеры в корпусе цилиндра, и заливочное отверстие может закрываться заглушкой для регулирования давления, со стороны которой прикладывается давление к жидкости.

Двухштоковый амортизатор, имеющий вышеописанную конструкцию, включает в себя группу штоков, которые проходят сквозь жидкостную камеру и на которых установлена пара поршней, и имеет такую конструкцию, что когда движущийся объект попеременно сталкивается с одним концом и другим концом штока и шток перемещается, жидкость в поршневой камере, давление которой увеличивается под действием одного из поршней, течет в камеру для хранения жидкости через проточный зазор вокруг увеличивающего давление жидкости поршня и вытекает из камеры для хранения жидкости в поршневую камеру, образованную другими поршнем, через однонаправленный канал другого поршня. Когда поршень перемещается в одном направлении под действием столкновения с движущимся объектом и останавливается в конце перемещения с поглощением ударной нагрузки, другой конец штока толкается назад в положение возврата, выступая из другого конца корпуса цилиндра, в то время как жидкость, давление которой увеличивается с помощью поршня для торможения, течет в жидкостную камеру в направлении, противоположном направлению перемещения штока, и готов к следующему столкновению движущегося объекта с другим концом штока.

Соответственно, каждый раз, когда движущийся объект сталкивается со штоковыми элементами с обоих концов корпуса цилиндра, повторяется простая операция, в ходе которой значительная часть жидкости в одной из поршневых камер течет в другую поршневую камеру. Это аналогично обычному течению жидкости в гидравлическом амортизаторе, имеющем шток, выступающий только из одного конца корпуса цилиндра (см. PTL1), и, соответственно, может быть полностью использована известная технология, и компоненты амортизатора могут быть использованы в совокупности.

Следовательно, можно получить гидравлический двухштоковый амортизатор, который может стабильно выполнять функцию поглощения ударной нагрузки при возвратно-поступательном движении движущегося объекта в любом направлении, с уменьшенным числом компонентов, упрощенной конструкцией и сниженной стоимостью.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Как описано выше, согласно настоящему изобретению можно получить гидравлический двухштоковый амортизатор, имеющий рациональную и простую конструкцию, для остановки возвратно-поступательного движения движущегося объекта в любом направлении возвратно-поступательного перемещения с поглощением ударной нагрузки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

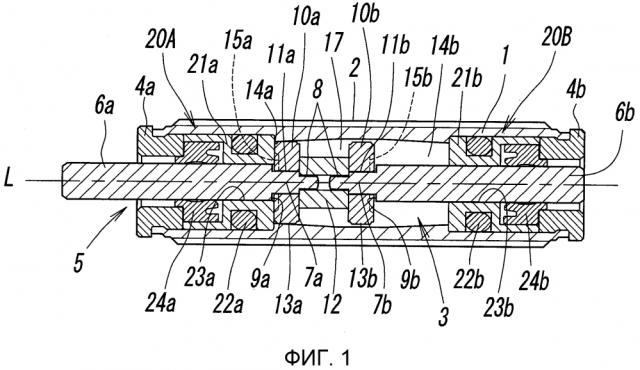

Фиг.1 - вертикальный вид в разрезе, на котором показана конструкция первого варианта осуществления двухштокового амортизатора по настоящему изобретению.

Фиг.2 - вид спереди поршня согласно первому варианту осуществления.

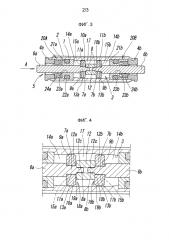

Фиг.3 - вертикальный вид в разрезе, на котором показано состояние, в котором соединительный шток по первому варианту осуществления толкают в направлении стрелки A.

Фиг.4 - увеличенный вид основной части фиг.3.

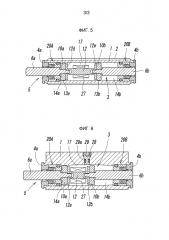

Фиг.5 - вертикальный вид в разрезе, на котором показана конструкция второго варианта осуществления двухштокового амортизатора по настоящему изобретению.

Фиг.6 - вертикальный вид в разрезе, на котором показана конструкция третьего варианта осуществления двухштокового амортизатора по настоящему изобретению.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1-4 показан первый вариант осуществления, имеющий базовую конструкцию двухштокового амортизатора по настоящему изобретению. Двухштоковый амортизатор представляет собой устройство для движущихся объектов, совершающих возратно-поступательное движение, которое имеет конструкцию, позволяющую останавливать возвратно-поступательное движение движущегося объекта в любом направлении с поглощением ударной нагрузки. В общем случае двухштоковый амортизатор устанавливают на приводе, который возвратно-поступательно перемещает движущийся объект посредством силы, такой как гидравлическое давление, или на устройстве, подлежащем возвратно-поступательному перемещению посредством привода, но возможности по установке амортизатора не ограничиваются данными случаями.

Двухштоковый амортизатор включает в себя корпус 1 цилиндра, в котором выполнена единственная цилиндрическая (с цилиндрическим отверстием) жидкостная камера 3, которая наполнена жидкостью, такой как масло. Один конец жидкостной камеры 3 в направлении осевой линии L закрыт первым уплотнительным механизмом 20A и первой крышкой 4a, в то время как другой конец жидкостной камеры 3 в направлении осевой линии L закрыт вторым уплотнительным механизмом 20B и второй крышкой 4b. На одном конце корпуса 1 цилиндра дистальный конец первого штокового элемента 6a, выполненный в форме цилиндра, продолжается наружу непроницаемым для жидкости образом через центральные отверстия первого уплотнительного механизма 20A и первой крышки 4a. На другом конце корпуса 1 цилиндра дистальный конец второго штокового элемента 6b выступает наружу непроницаемым для жидкости образом через центральные отверстия второго уплотнительного механизма 20B и второй крышки 4b. Дистальные концы штоковых элементов 6a, 6b попеременно упираются в совершающий возвратно-поступательное движение движущийся объект, чтобы останавливать движущийся объект с поглощением ударной нагрузки.

Цилиндрический корпус 1 имеет на его периферии винтовую канавку 2 для установки амортизатора в необходимое положение на приводе, который обеспечивает возвратно-поступательное перемещение движущегося объекта. Однако корпус 1 цилиндра может быть установлен в необходимое положение на приводе и т.п. любыми средствами. Например, винтовая канавка не обеспечена в третьем варианте осуществления, показанном на фиг.6, и корпус цилиндра 1 фиксируют в необходимом положении любыми другими средствами.

Первый и второй штоковые элементы 6a, 6b механически соединены друг с другом в конструкции, которая будет описана далее, и обеспечены в виде одного соединительного штока 5. Соответственно, соединительный шток 5 проходит сквозь жидкостную камеру 3 в корпусе 1 цилиндра в направлении осевой линии L, и упомянутые один конец и другой конец соединительного штока 5 продолжаются наружу из первого уплотнительного механизма 20A и первой крышки 4a и из второго уплотнительного механизма 20B и второй крышки 4b соответственно с каждого конца жидкостной камеры 3. Длину упомянутого одного соединительного штока 5 определяют таким образом, что когда движущийся объект сталкивается с одним или другим из упомянутых концов соединительного штока 5, то есть либо с дистальным концом первого штокового элемента 6a, либо с дистальным концом второго штокового элемента 6b, и вступивший в столкновение штоковый элемент толкается в положение останова в корпусе 1 цилиндра, дистальный конец упомянутого другого штокового элемента продолжается от крышки жидкостной камеры 3 в необходимое выдвинутое положение (положение возврата) и готов к следующему столкновению с движущимся объектом.

В последующем описании вышеупомянутый соединительный шток называется просто штоком.

Шток 5 образован соединением проксимальных концов первого и второго штоковых элементов 6a, 6b, которые имеют дистальные концы, продолжающиеся от крышек 4a, 4b с каждого конца жидкостной камеры 3 соответственно. Проксимальные концы первого и второго штоковых элементов 6a, 6b соединены цилиндрическим промежуточным элементом 12 в жидкостной камере 3 с первым и вторым поршнями 10a, 10b кольцевой формы, которые подвижны в направлении оси L, расположенными между ними.

Говоря конкретнее, как видно из фиг.4, штоковые элементы 6a, 6b включают в себя участки 7a, 7b для установки поршней, имеющие уменьшенный диаметр, и соединительные участки 8, имеющие наружную резьбу для вставки в резьбовое отверстие 12c промежуточного элемента 12, которые расположены последовательно по направлению к концу, соединенному с промежуточным элементом 12. Поршни 10a, 10b с возможностью скольжения устанавливают на участках 7a, 7b для установки поршней, а затем соединительные участки 8 вставляют в резьбовое отверстие 12c промежуточного элемента 12 с целью соединения. Длина участков 7a, 7b для установки поршней в направлении осевой линии L немного больше, чем толщина поршней 10a, 10b, что позволяет смещать поршни 10a, 10b в направлении оси L в пределах разности размеров в области участков 7a, 7b для установки поршней.

Первая поршневая камера 14а выполнена между первым поршнем 10a и первым уплотнительным механизмом 20A с одного конца жидкостной камеры 3, а вторая поршневая камера 14b выполнена между вторым поршнем 10b и вторым уплотнительным механизмом 20B с другого конца жидкостной камеры 3. Кроме того, проточные зазоры 13a, 13b выполнены между наружной периферией первого и второго поршней 10a, 10b и внутренней периферийной поверхностью первой и второй поршневых камер 14a, 14b соответственно. Когда жидкость в первой и второй поршневых камерах 14a, 14b сжимается первым и вторым поршнями 10а, 10b и течет в камеру 17 для хранения жидкости с задней стороны поршней 10a, 10b, то на жидкость действует сопротивление потока.

Так как имеются проточные зазоры 13a, 13b, когда движущийся объект сталкивается с первым штоковым элементом 6a в направлении стрелки A в состоянии, в котором первый штоковый элемент 6a выступает из корпуса 1 цилиндра, как показано на фиг.1, и первый штоковый элемент 6a вталкивается в жидкостную камеру 3, как показано на фиг.3 и 4, давление жидкости во второй поршневой камере 14b повышается с помощью второго поршня 10b, который расположен с передней стороны в направлении перемещения штока 5, и жидкость течет в камеру 17 для хранения жидкости через проточный зазор 13b вокруг второго поршня 10b в условиях сопротивления потока. С другой стороны, когда движущийся объект сталкивается со вторым штоковым элементом 6b в состоянии, в котором второй штоковый элемент 6b выступает из корпуса 1 цилиндра, и второй штоковый элемент 6b вталкивается в жидкостную камеру 3, давление жидкости в первой поршневой камере 14a повышается с помощью первого поршня 10a, который расположен с передней стороны в направлении перемещения штока 5, и жидкость течет в камеру 17 для хранения жидкости через проточный зазор 13a вокруг второго поршня 10a в условиях приложения сопротивления потока.

Чтобы уменьшить ударное воздействие движущегося объекта на штоковые элементы 6a, 6b при первичном столкновении, желательно уменьшить сопротивление потока в проточных зазорах 13a, 13b при первичном столкновении, то есть гарантированно обеспечить относительно большие проточные зазоры 13a, 13b. С другой стороны, в случае, когда нужно существенное поглощение кинетической энергии движущегося объекта, необходимо сужение проточных зазоров 13a, 13b.

Соответственно, желательно, чтобы размер проточных зазоров 13a, 13b варьировался в зависимости от положений поршней 10a, 10b путем регулирования формы внутренней периферийной поверхности поршневых камер 14a, 14b. Например, внутренняя периферийная поверхность поршневой камеры может быть конической или другой криволинейной поверхностью таким образом, чтобы проточные зазоры 13a, 13b в положениях, где поршни 10a, 10b находятся при первичном столкновении с движущимся объектом, были большими, а затем постепенно становились маленькими, или, в качестве альтернативы, в случае, когда кинетическая энергия, подлежащая поглощению, невелика, например, при отводе совершающего возвратно-поступательное движение движущегося объекта, внутренняя периферийная поверхностью поршневой камеры имеет в общем цилиндрическую форму, чтобы обеспечить равномерные проточные зазоры 13a, 13b. Обычно кинетическая энергия, подлежащая поглощению для остановки движущегося объекта с поглощением ударной нагрузки. Соответственно, регулирование формы внутренней периферийной поверхности поршневых камер 14a, 14b, чтобы подходящим образом образовать проточные зазоры 13a, 13b, может варьироваться согласно кинетической энергии продвигающегося вперед движущегося объекта и отводимого движущегося объекта в соответствующих поршневых камерах 14a, 14b. Кроме того, конструкция проточные зазоры 13a, 13b не ограничена приведенными выше примерами и может быть выполнена сообразно обстоятельствам.

В качестве примера регулирования формы внутренней периферийной поверхности поршневых камер 14a, 14b проиллюстрированный вариант осуществления показывает, что внутренний диаметр жидкостной камеры 3 максимален в положении между первой поршневой камерой 14а и второй поршневой камерой 14b и постепенно уменьшается по направлению к первой поршневой камере 14a и второй поршневой камере 14b. В этом случае, хотя внутренний диаметр жидкостной камеры 3 меняется по кривой, внутренний диаметр может меняться по прямой. Кроме того, скорость изменения внутреннего диаметра жидкостной камеры 3 может отличаться в каждой из поршневых камер 14a, 14b. В качестве альтернативы, внутренний диаметр жидкостной камеры 3 может быть равномерным по всей длине.

Кроме того, первый однонаправленный канал 18a выполнен между первым поршнем 10a и участком штока 5, который удерживает первый поршень 10a таким образом, что предотвращается течение жидкости из первой поршневой камеры 14a в камеру 17 для хранения жидкости, когда первый поршень 10a перемещается в первую поршневую камеру 14a, и жидкости позволяют течь из камеры 17 для хранения жидкости в первую поршневую камеру 14a, когда первый поршень 10a перемещается в противоположном направлении. С другой стороны, второй однонаправленный канал 18b выполнен между вторым поршнем 10b и участком штока 1, который удерживает второй поршень 10b таким образом, что предотвращается течение жидкости из второй поршневой камеры 14b в камеру 17 для хранения жидкости, когда второй поршень 10b перемещается во вторую поршневую камеру 14b, и жидкости позволяют течь из камеры 17 для хранения жидкости во вторую поршневую камеру 14b, когда второй поршень 10b перемещается в противоположном направлении.

Соединительные каналы 11a, 11b выполнены между наружной периферией участков 7a, 7b для установки поршней штоковых элементов 6a, 6b и внутренней периферией центральных отверстий поршней 10a, 10b таким образом, что области с передней стороны поршня (в поршневых камерах 14a, 14b) сообщаются с областями с задней стороны поршня (в камере 17 для хранения жидкости). Как ясно показано на фиг.2 и 4, на боковой поверхности с передней стороны поршней 10a, 10b выполнены соединительные канавки 15a, 15b, продолжающиеся в направлении радиуса поршней 10a, 10b, таким образом, что когда поршни 10a, 10b упираются в ступенчатые участки 9a, 9b на одном конце участков 7a, 7b для установки поршней штоковых элементов 6a, 6b, соединительные канавки 15a, 15b позволяют одному концу соединительных каналов 11a, 11b сообщаться с пространствами, окружающими штоковые элементы 6a, 6b (поршневыми камерами 14a, 14b). Кроме того, открывающиеся/закрывающиеся каналы 19a, 19b выполнены между упорными поверхностями 12a, 12b, которые представляют собой плоские торцевые поверхности промежуточного элемента 12, и плоскими боковыми поверхностями поршней 10a, 10b, и они открываются и закрываются поршнями 10a, 10b, которые то вступают в контакт с упорными поверхностями 12a, 12b, то отходят от них, таким образом, что открывающиеся/закрывающиеся каналы 19a, 19b позволяют другому концу соединительных каналов 11a, 11b сообщаться с камерой для хранения жидкости. Открывающиеся/закрывающиеся каналы 19a, 19b и соединительные каналы 11a, 11b образуют однонаправленные каналы 18a, 18b.

Длина участков 7a, 7b для установки поршней штоковых элементов 6a, 6b в направлении осевой линии L немного больше, чем толщина поршней 10a, 10b, и открывающиеся/закрывающиеся каналы 19a, 19b образуются разностью размеров. Например, как показано на фиг.3 и 4, когда первый штоковый элемент 6a прижимается в направлении стрелки A и первый поршень 10a отодвигается от упорной поверхности 12a промежуточного элемента 12, закрывающийся/открывающийся канал 19a открывается и соединительный канал 11a первого штокового элемента 6a сообщается с камерой 17 для хранения жидкости. Соответственно, жидкость в камере 17 для хранения жидкости может течь в поршневую камеру 14a через открывающийся/закрывающийся канал 19a через соединительный канал 11a и соединительную канавку 15a, то есть через первый однонаправленный канал 18a. Следовательно, разность размеров может иметь размер, обеспечивающий плавный поток жидкости через открывающийся/закрывающийся канал 19a. С другой стороны, как показано на фиг.3, когда первый штоковый элемент 6a прижимается и второй поршень 10b упирается в упорную поверхность 12b промежуточного элемента 12, открывающийся/закрывающийся канал 19b закрывается и соединительный канал 11b второго штокового элемента 6b запирается относительно камеры 17 для хранения жидкости. Соответственно, жидкости не позволяют течь в камеру 17 для хранения жидкости из поршневой камеры 14b через соединительный канал 11b, то есть через второй однонаправленный канал 18b.

Как описано выше, в состоянии, в котором поршни 10a, 10b с возможностью скольжения удерживаются между поршневыми элементами 6a, 6b и промежуточным элементом 12, когда движущийся объект сталкивается с первым штоковым элементом 6a и толкает первый штоковый элемент 6a в жидкостную камеру 3, как показано на фиг.3 и 4, давление жидкости во второй поршневой камере 14b увеличивается под действием второго поршня 10b, который расположен с передней стороны в направлении перемещения штока 5. Соответственно, второй поршень 10b вступает в прижимной контакт с упорной поверхностью 12b промежуточного элемента 12 и закрывает открывающийся/закрывающийся канал 19b, тем самым запирая один конец соединительного канала 11b относительно камеры 17 для хранения жидкости. В результате жидкость во второй поршневой камере 14b может течь в камеру 17 для хранения жидкости только через проточный зазор 13b вокруг второго поршня 10b в условиях сопротивления потока, и в это время генерируется тормозное усилие. Затем жидкость, подаваемая в камеру 17 для хранения жидкости, действует на первый поршень 10a с задней стороны в направлении перемещения штока 5, толкая его к задней стороне в направлении перемещения штока 5. Соответственно, первый поршень 10a отодвигается от упорной поверхности 12a промежуточного элемента 12 и открывает закрывающийся/открывающийся канал 19a и соединительный канал 11a сообщается с камерой 17 для хранения жидкости. В результате жидкость в камере 17 для хранения жидкости может течь в первую поршневую камеру 14a через соединительный канал 11a.

Само собой разумеется, что когда движущийся объект сталкивается со вторым штоком 6b и толкает второй шток 6b в жидкостную камеру 3, выполняются операции, противоположные описанным выше.

Проиллюстрированная конструкция однонаправленных каналов 18a, 18b является просто примером, и, например, соединительные каналы 11a, 11b могут быть выполнены в виде осевой канавки, выполненной на наружной поверхности участков 7a, 7b для установки поршней штоковых элементов 6a, 6b или внутренней периферийной поверхности поршней 10a, 10b. Хотя соединительные канавки 15a, 15b выполнены на поршнях 10a, 10b, соединительные канавки 15a, 15b могут быть выполнены на ступенчатых участка 9a, 9b штоковых элементов 6a, 6b.

Кроме того, хотя однонаправленные каналы 18a, 18b выполнены между поршнями 10a, 10b и участками штока 5, на котором установлены поршни 10a, 10b, однонаправленные каналы 18a, 18b могут иметь другую конструкцию, которая работает аналогично вышеописанному однонаправленному каналу. Например, независимый обратный клапан может быть встроен в канал, который сообщается с областью в области передней и задней сторон поршней 10a, 10b, или, в качестве, альтернативы, независимый обратный клапан может быть встроен в штоковые элементы 6a, 6b. В таком случае поршни 10a, 10b не обязательно устанавливают на шток 5 подвижным образом в осевом направлении, и поршни 10a, 10b могут быть неподвижно установлены на штоке 5.

Кроме того, уплотнительные механизмы 20A, 20B расположены с внутренней стороны крышек 4a, 4b, которые прикреплены к обоим концам корпуса 1 цилиндра посредством заделки концов корпуса 1 цилиндра таким образом, чтобы оба конца корпуса 1 цилиндра были уплотнены. Уплотнительные механизмы 20A, 20B снабжены удерживающими элементами 21a, 21b, которые неподвижно установлены на внутренней стороне крышек 4a, 4b, и уплотнительные элементы 22a, 22b, образованные уплотнительными кольцами, установлены в кольцевой канавке на наружной периферийной поверхности удерживающего элемента 21a, 21b таким образом, что уплотнительные элементы 22a, 22b обеспечивают уплотнение между наружной периферийной поверхностью удерживающих элементов 21a, 21b и внутренней периферийной поверхностью корпуса 1 цилиндра.

Кроме того, отверстия 23a, 23b для размещения штока выполнены в половинах удерживающих элементов 21a, 21b, расположенных со стороны поршней 10a, 10b, таким образом, что штоковые элементы 6a, 6b с возможностью скольжения проходят через них, и удерживающие элементы 21a, 21b служат в качестве опоры и направляющей для штоковых элементов 6a, 6b. Кроме того, на внутренней периферии половин удерживающих элементов 21a, 21b, расположенных со стороны крышек 4a, 4b, выполнены промежутки таким образом, что участки уплотнительных элементов 24a, 24b, которые контактируют с наружной периферийной поверхностью штоковых элементов 6a, 6b, расположены в них, и уплотнительные элементы 24a, 24b обеспечивают уплотнение между внутренней периферией удерживающих элементов 21a, 21b и наружной периферией штоковых элементов 6a, 6b, тем самым предотвращая утечку жидкости, такой как масло, которой наполнена жидкостная камера 3.

Двухштоковый амортизатор согласно первому варианту осуществления, имеющий вышеописанную конструкцию, включает в себя шток 5, который проходит сквозь единственную жидкостную камеру 3 и на котором установлена пара поглощающих ударную нагрузку поршней 10a, 10b таким образом, что они перемещаются к штоку 5 в направлении осевой линии L, и имеет такую конструкцию, что когда движущийся объект попеременно сталкивается с одним концом и другим концом штока 5 и шток перемещается, жидкость в поршневых камерах 14a, 14b, давление которой увеличивается под действием одного из поршней 10a, 10b, течет в центральную камеру 17 для хранения жидкости через проточные зазоры 13a, 13b вокруг увеличивающих давление поршней 10a, 10b и вытекает из камеры 17 для хранения жидкости в поршневые камеры 14a, 14b, образованные другими поршнями 10b, 10a, через однонаправленные каналы 18b, 18a другого поршня 10b, 10a. Когда шток 5 перемещается в одном направлении под действием столкновения с движущимся объектом и останавливается в конце перемещения с поглощением ударной нагрузки, другой конец штока 5 толкается назад в положение возврата, продолжаясь от другого конца корпуса 1 цилиндра, в то время как жидкость, давление которой увеличивается с помощью поршней 10a, 10b для торможения, течет в жидкостную камеру 3 в направлении, противоположном направлению перемещения штока 5, и готов к следующему столкновению движущегося объекта с другим концом штока 5.

Соответственно, вышеописанный гидравлический двухштоковый амортизатор может стабильно выполнять функцию поглощения ударной нагрузки при возвратно-поступательном движении движущегося объекта в любом направлении и имеет простую конструкцию и сниженную стоимость из-за малого числа деталей.

В соответствии с приведенным выше описанием, описан вышеупомянутый амортизатор, в котором, когда движущийся объект сталкивается с одним из пары штоковых элементов 6a, 6b и шток 5 перемещается и затем останавливается с поглощением ударной нагрузки, другой штоковый элемент 6b, 6a толкается назад в соответствующее положение возврата с другого конца корпуса 1 цилиндра и готов к следующему столкновению с движущимся объектом другого штокового элемента. Однако изобретение может быть применено и в случае, когда движущийся объект не сталкивается с другим штоковым элементом. В таком случае, например, обеспечен датчик, который отслеживает достижение другим штоковым элементом положения возврата, и может быть отдельно обеспечено средство выталкивания назад для штоковых элементов, такое как пружина и любое другое средство, которое работает, основываясь на выходном сигнале датчика.

Кроме того, каждый раз, когда движущийся объект сталкивается со штоковыми элементами 6a,