Полиметаллические оксидные массы, содержащие молибден, висмут и железо

Иллюстрации

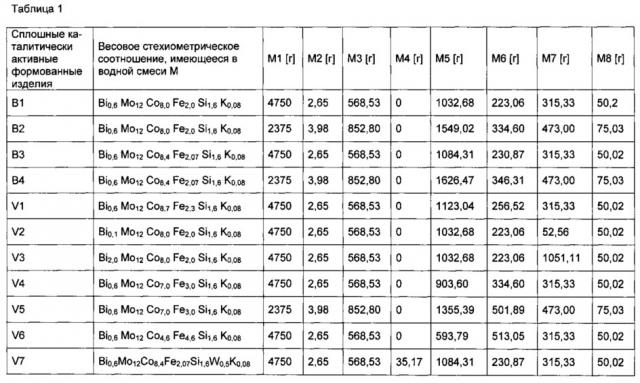

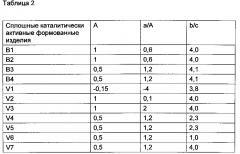

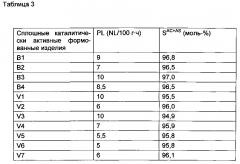

Показать всеИзобретение относится к полиметаллической оксидной массе, оболочечному катализатору, сплошному каталитически активному формованному изделию, способу изготовления полиметаллической оксидной массы, способу гетерогенно-катализируемого частичного окисления в газовой фазе пропена до акролеина и акриловой кислоты. Полиметаллическая оксидная масса в качестве активной массы для катализа гетерогенно-катализируемого частичного окисления в газовой фазе пропена до акролеина и акриловой кислоты общей стехиометрии I, , в которой переменные имеют следующие значения: а = от 0,5 до 1, b = от 7 до 8,5, с = от 1,5 до 3,0, d = от 0,04 до 0,15; е = от 0,5 до 2,5 и х - это число, определяемое валентностью и численностью отличных от кислорода элементов в формуле I, и выполняют следующие условия: условие 1: 12-b-1,5⋅c=А и 0,5≤А≤1,5; условие 2: 0,2≤а/А≤1,3 и условие 3: 3≤b/с≤9. Оболочечный катализатор включает в себя формованное изделие-носитель и находящуюся на внешней поверхности формованного изделия-носителя оболочку по меньшей мере из одной полиметаллической оксидной массы в качестве активной массы. Способ изготовления полиметаллической оксидной массы заключается в том, что из источников ее элементарных составляющих создают тонкодисперсную сухую смесь и кальцинируют эту смесь при температурах в пределах от 350 до 650°C. Способ гетерогенно-катализируемого частичного окисления в газовой фазе пропена до акролеина и акриловой кислоты осуществляют на слое катализатора, который содержит полиметаллическую оксидную массу. Содержащие Mo, Bi и Fe полиметаллические оксидные массы в качестве активных масс катализаторов для частичного окисления в газовой фазе с гетерогенным катализом пропена до акролеина в качестве основного продукта и акриловой кислоты в качестве желательного побочного продукта дают возможность улучшить общую селективность формирования акролеина и акриловой кислоты. 4 н. и 8 з.п. ф-лы, 6 ил., 3 табл.

Реферат

Настоящее изобретение касается содержащих молибден (Мо), висмут (Bi) и железо (Fe) полиметаллических оксидных масс с общей стехиометрией I,

в которой переменные имеют следующие значения:

a = от 0,5 до 1,

b = от 7 до 8,5,

c = от 1,5 до 3,0,

d = от 0 до 0,15;

e = от 0 до 2,5 и

x - это число, определяемое валентностью и численностью отличных от кислорода элементов в формуле I.

и выполняют следующие условия:

Условие 1: 12-b-1,5⋅c=A и

0,5≤A≤1,5;

Условие 2: 0,2≤a/A≤1,3; и

Условие 3: 2,5≤b/c≤9.

Кроме того, настоящее изобретение касается способа изготовления полиметаллических оксидных масс с общей стехиометрией I, а также их применения в качестве каталитических активных масс катализаторов для частичного окисления органических соединений в газовой фазе с гетерогенным катализом, в особенности таковых пропена до акролеина в качестве основного продукта, а также акриловой кислоты в качестве побочного продукта.

Содержащие Mo, Bi и Fe полиметаллические оксидные массы с общей стехиометрией I, которые не удовлетворяют условиям 1, 2 и 3, известны, например, из германской заявки DE-A 19855913.

Из германского патента DE-A 19855913 также известно, что такие полиметаллические оксидные массы применяют в качестве активных масс катализаторов для частичного окисления в газовой фазе с гетерогенным катализом пропена до акролеина в качестве основного продукта и акриловой кислоты в качестве желательного побочного продукта (акриловая кислота является желательным побочным продуктом, в частности, потому, что частичное окисление пропена до акролеина в газовой фазе с гетерогенным катализом находит применение прежде всего как первая ступень окисления в двухступенчатом частичном окислении пропена до акриловой кислоты).

Однако недостаток полиметаллических оксидных масс германского патента DE-A 19855913 как активных масс катализаторов для частичного окисления в газовой фазе с гетерогенным катализом пропена до акролеина в качестве основного продукта и акриловой кислоты в качестве желательного побочного продукта состоит в частности в том, что получающаяся в итоге общая селективность формирования акролеина и акриловой кислоты не вполне удовлетворительна.

Сказанное в отношении полиметаллических оксидных масс германской заявки DE-A 19855913 справедливо также в отношении содержащих Mo, Bi и Fe полиметаллических оксидных масс германских заявок DE-A 10063162, DE-A 102005037678, DE-A 10059713, DE-A 10049873, DE-A 102007003076, DE-A 102008054586, DE-A 102007005606 и DE-A 102007004961.

Поэтому задача настоящего изобретения состояла, в частности, в том, чтобы представить содержащие Mo, Bi и Fe полиметаллические оксидные массы, которые в качестве активных масс катализаторов для частичного окисления в газовой фазе с гетерогенным катализом пропена до акролеина в качестве основного продукта и акриловой кислоты в качестве желательного побочного продукта дают возможность улучшить общую селективность формирования акролеина и акриловой кислоты (то есть улучшить общую селективность по обладающему ценностью продукту).

В качестве решения этой задачи представлены содержащие Mo, Bi и Fe полиметаллические оксидные массы с общей стехиометрией I,

в которой переменные имеют следующие значения:

a = от 0,5 до 1,

b = от 7 до 8,5,

c = от 1,5 до 3,0,

d = от 0 до 0,15;

e = от 0 до 2,5 и

x - это число, определяемое валентностью и численностью отличных от кислорода элементов в формуле I.

и выполняют следующие условия:

Условие 1: 12-b-1,5⋅с=A и

0,5≤A≤1,5;

Условие 2: 0,2≤a/A≤1,3; и

Условие 3: 2,5≤b/c≤9,

Согласно изобретению предпочтительно, чтобы стехиометрический коэффициент d был равен от 0,04 до 0,1, а особо предпочтительно от 0,05 до 0,08.

Согласно изобретению целесообразно, чтобы стехиометрический коэффициент е составлял от 0,5 до 2, а особо целесообразно от 0,8 до 1,8 либо же от 1 до 1,6.

Кроме того, для условия 1 целесообразно, чтобы выполнялось неравенство 0,5≤A≤1,25, а особо целесообразно 0,5≤A≤1.

Согласно изобретению предпочтительно, чтобы для условия 2 выполнялось неравенство 0,3≤a/A≤1,2, а особо предпочтительно 0,4≤a/A≤1,2, а также крайне предпочтительно 0,5≤a/A≤1,2.

Согласно изобретению целесообразно, чтобы частное b:c=b/c (условие 3) удовлетворяло соотношению 3≤b/c≤9, особо целесообразно соотношению 3≤b/c≤7, а крайне предпочтительно соотношению 3≤b/c≤5.

Соответственно, крайне предпочтительные полиметаллические оксидные массы с общей стехиометрией I это те, для которых одновременно справедливы соотношения:

d = от 0,04 до 0,1;

e = от 0,5 до 2,

0,5≤A≤1,25;

0,4≤a/A≤1,2; и

3≤b/c≤9.

В качестве альтернативы крайне предпочтительны такие полиметаллические оксидные массы с общей стехиометрией I, для которых одновременно справедливы соотношения:

d = от 0,04 до 0,1;

e = от 0,8 до 1,8,

0,5≤A≤1;

0,5≤a/A≤1,2; и

3≤b/c≤5.

Полиметаллические оксидные массы с общей стехиометрией I согласно изобретению обычно формуют в массе (как так называемые сплошные катализаторы) в формованные изделия определенной геометрической формы, как, например, шары, кольца, цилиндры (сплошные), или же также применяют в форме оболочечных катализаторов, то есть с использованием покрытых полиметаллической оксидной (активной) массой предварительно формованных инертных носителей (формованных изделий), для катализа конкретной реакции частичного окисления в газовой фазе с гетерогенным катализом (например, пропена до акролеина). Разумеется, применять их в качестве катализаторов для такого катализа можно также и в порошковой форме.

В принципе, полиметаллические оксидные (активные) массы с общей стехиометрией I можно простым способом изготавливать, создавая из подходящих источников их элементарных компонентов (в особенности таковых, отличных от кислорода) по возможности гомогенную, предпочтительно тонкодисперсную сухую смесь, составленную в соответствии с данной конкретной стехиометрией, и по выбору после выполненного предварительно формования с изготовлением формованных изделий правильной или неправильной геометрической формы, которое по выбору осуществляют с применением вспомогательных средств формования, кальцинируя ее при температурах в пределах от 350 до 650°C. Кальцинацию можно проводить как в атмосфере инертного газа, так и окислительной атмосфере, как, например, в воздухе (или другой смеси инертного газа и молекулярного кислорода), а также в восстановительной атмосфере (например, смеси из инертного газа, NH3, CO и/или H2) или в вакууме. Продолжительность кальцинирования может составлять от нескольких минут до нескольких часов и с ростом температуры она обычно сокращается.

В качестве источников элементарных составляющих полиметаллических оксидных масс общей стехиометрии I (полиметаллических оксидных активных масс I) можно рассматривать такие соединения, которые уже представляют собой оксиды и/или такие соединения, которые можно превратить в оксиды посредством нагрева, по крайней мере, в присутствии кислорода.

В качестве таких исходных соединений (источников), помимо оксидов, можно использовать прежде всего галогениды, нитраты, формиаты, оксалаты, цитраты, ацетаты, карбонаты, аминные комплексы, соли аммония и/или гидроксиды, а также гидраты вышеназванных солей. В гомогенную сухую смесь можно также ввести такие соединения, как NH4OH, (NH4)CO3, NH4NO3, NH4CHO2, CH3COOH, NH4CH3CO2 и/или оксалат аммония, которые самое позднее при последующем кальцинировании могут распадаться на соединения, улетучивающиеся в газообразном состоянии, и/или разлагаться. В качестве таких веществ, разлагающихся при кальцинировании, можно также использовать и органические материалы, как, например, стеариновую кислоту, малоновую кислоту, аммониевые соли вышеназванных кислот, крахмалы (например, картофельный крахмал и кукурузный крахмал), целлюлозу, размолотую ореховую скорлупу и тонкодисперсную пластмассовую муку (например, из полиэтилена, полипропилена и т.д.).

Гомогенное смешивание исходных соединений (источников) для производства полиметаллических оксидных масс I можно осуществлять в сухом или в мокром виде. Если его осуществляют в сухом виде, то целесообразно использовать исходные соединения (источники) в виде тонкодисперсных порошков, а после смешивания и, при необходимости, уплотнения с формированием формованных изделий-заготовок подвергать их кальцинированию. Предпочтительно, однако, проводить гомогенное смешивание в мокром виде.

При этом согласно изобретению целесообразно смешивать друг с другом исходные соединения в форме растворов и/или суспензий, а получающуюся при этом мокрую смесь Μ затем сушить с образованием гомогенной сухой смеси. В качестве растворителя и/или среды суспендирования предпочтительно применять воду или водный раствор.

Чрезвычайно гомогенные сухие смеси получают при описанном выше способе смешивания, когда источники элементарных составляющих присутствуют исключительно в растворенном виде и/или в форме коллоидных растворов. В самом общем случае некоторое исходное соединение может быть источником только одного или более чем одного элементарного компонента. Соответствующим образом, упомянутый выше раствор либо же коллоидный раствор может содержать в растворенном виде только один или более одного элементарного компонента. Предпочтительный при этом растворитель, как уже сказано, это вода. Сушить полученные водные смеси предпочтительно методом распылительной сушки.

Если в настоящем тексте идет речь о растворе источника (исходного соединения, исходного вещества) в растворителе (например, воде), то при этом термин "растворять" подразумевают в смысле молекулярного либо же ионного раствора. То есть, находящаяся в растворе самая крупная (в геометрическом смысле) единица растворенного исходного вещества (источника) обязательно имеет "молекулярные" размеры.

Напротив, коллоидные растворы представляют собой связующее звено между истинными (молекулярными и/или ионными) растворами и суспензиями. В этих коллоидно-дисперсных системах находятся малые скопления молекул или атомов, которые, однако, неразличимы ни невооруженным глазом, ни под микроскопом. Внешне коллоидный раствор полностью прозрачен (хотя часто и окрашен), поскольку содержащиеся в нем частицы имеют диаметр лишь от 1 до 250 нм (предпочтительно до 150 нм, а особо предпочтительно - до 100 нм). Ввиду малого размера отделение растворенных коллоидных частиц обычным фильтрованием невозможно. Их можно, однако, отделить от их "растворителя" ультрафильтрацией с помощью мембран растительного, животного или искусственного происхождения (например, пергамента, свиного мочевого пузыря или целлофана). В противоположность "оптически пустым" истинным растворам (молекулярным и/или ионным), луч света не может пройти сквозь коллоидный раствор без отклонения. Растворенные коллоидные частицы рассеивают и отклоняют световой луч. Для поддержания коллоидных растворов в стабильном состоянии и предотвращения дальнейшей агломерации частиц в растворы часто вводят вспомогательные средства смачивания и диспергирования, а также другие добавки.

Например, для изготовления мокрой (например, водной) смеси M можно добавить элемент кремний (элементарную составляющую Si) в форме кизельзоля. Кизельзоли - это коллоидные растворы аморфного диоксида кремния в воде. Они текучи и не содержат никаких осаждаемых компонентов. При сроках хранения, нередко достигающих многих лет (без осаждения), содержание SiO2 в них может достигать вплоть до 50% масс. и более.

Само собой разумеется, что в подлежащем применению для изготовления мокрой (например, водной) смеси M растворе по меньшей мере одного источника элементов источники в виде молекулярного и/или ионного раствора, а также источники в виде коллоидного раствора могут также находиться в растворе друг рядом с другом.

В рамках изготовления полиметаллических оксидных активных масс I согласно изобретению выгодный источник молибдена - это гептамолибдат тетрагидрат аммония. Прочие возможные источники молибдена - это ортомолибдат аммония ((NH4)2MoO4), димолибдат аммония ((NH4)2Mo2O7), тетрамолибдат гидрат аммония ((ΝΗ4)2Μo4O13×5H2O) и декамолибдат дигидрат аммония ((NH4)4Mo10O32×2H2O). В принципе, однако, можно применять и триоксид молибдена.

Предпочтительным источником калия для изготовления полиметаллических оксидных масс I согласно изобретению является КОН (гидроксид калия). В принципе, однако, в качестве источника калия можно использовать также и ΚΝΟ3 либо же его гидрат.

В качестве источника висмута для изготовления полиметаллических оксидных масс I согласно изобретению предпочтительно использовать соли висмута, содержащие Bi в виде Bi3+. В качестве таких солей можно использовать, например, оксид висмута (III), оксид-нитрат висмута (III) (субнитрат висмута), галогенид (например, фторид, хлорид, бромид, йодид) висмута (III), а в особенности нитрат-пентагидрат висмута (III).

Предпочтительный согласно изобретению источник железа представляет собой соли Fe3+, среди которых особо предпочтительны различные гидраты нитрата железа (III) (ср. с германской заявкой DE-A 102007003076). Особо предпочтительно согласно изобретению применять в качестве источника железа нонагидрат нитрата железа (III). Само собой разумеется, что в качестве источника железа для изготовления согласно изобретению полиметаллических оксидных активных масс I можно также использовать соли Fe2+.

Согласно изобретению целесообразно, чтобы для изготовления полиметаллических оксидных масс I согласно изобретению (относительно общего количества моль железа, содержащегося в них) по меньшей мере 50 моль-%, лучше по меньшей мере 75 моль-%, а предпочтительно по меньшей мере 95 моль-% вносили в форме источника железа, содержащего Fe как Fe3+. Также можно применять источники железа, которые содержат как Fe2+, так и Fe3+.

Пригодные к применению согласно изобретению источники кобальта - это его соли, которые содержат кобальт как Co2+ и/или Co3+. В качестве примеров таковых следует упомянуть гексагидрат нитрата кобальта (II), Co3O4, CoO, формиат кобальта (II) и нитрат кобальта (III). Первый из этих источников особо предпочтителен.

Согласно изобретению часто предпочтительно осуществлять изготовление мокрой (например, водной) смеси M на воздухе (целесообразно, чтобы водная смесь M на воздухе была насыщенной). В особенности это справедливо тогда, когда в качестве источников кобальта и железа применяют соли Co2+, а также соли Fe2+. В первую очередь тогда, когда эти соли представляют собой нитраты и/или их гидраты. Эта целесообразность обоснована не в последнюю очередь тем, что Fe2+ и Co2+ в присутствии могут по меньшей мере частично окисляться кислородом воздуха до Fe3+ или соответственно Co3+.

Как уже упомянуто, согласно изобретению предпочтительно, чтобы мокрая смесь Μ представляла собой водную смесь M, которую особо целесообразно создавать следующим образом. Из по меньшей мере одного источника элементов Co, Fe и Bi изготавливают водный раствор A, значение pH которого составляет не более 3, целесообразно - не более 2, особо предпочтительно не более 1, а крайне предпочтительно не более 0. Как правило, значение pH водного раствора A составляет не менее -2, а особо целесообразно, чтобы оно находилось в пределах от -1 до 0. Предпочтительно, чтобы водный раствор A представлял собой водный раствор нитратов или нитрат-гидратов Co, Bi и Fe. Особо предпочтительно, чтобы водный раствор A представлял собой водный раствор нитратов или нитрат-гидратов в водной азотной кислоте. В качестве источника элементов для изготовления такого раствора можно также непосредственно использовать растворы соответствующих элементов в водной азотной кислоте.

Из по меньшей мере одного источника элемента Mo, а также по выбору одного или нескольких источников элемента K изготавливают водный раствор B. Согласно изобретению целесообразно, чтобы значение pH водного раствора В составляло (при 25°C и 1,01 бар) <7. Особо предпочтительно, чтобы значение pH водного раствора В составляло не более 6,5 и крайне выгодно не более 6. Как правило, значение pH водного раствора В составляет не менее 3. Целесообразные водные растворы В, подлежащие применению согласно изобретению, имеют значение pH от 4 до 6. В настоящем тексте значения pH водных растворов в общем случае (если явным образом не указано иное) относятся к измерениям при 25°C и 1 атм (1,01 бар) с помощью стеклянного электрода, выполненного как одностержневая измерительная цепь. Поверку этого электрода осуществляют буферными растворами, значение pH которых известно и находится вблизи искомых величин. В частности, для определения значений pH в контексте изобретения особо удобно применять pH-электрод модели Inpro 4260/425/Pt 100 производства Mettler Toledo, который представляет собой одностержневую измерительную цепь с интегрированным датчиком температуры Pt 100 для автоматической компенсации температурных изменений.

Если водный раствор В содержит K, то в качестве источника калия для приготовления водного раствора В целесообразно применять КОН. Предпочтительный источник молибдена для приготовления водного раствора В - это тетрагидрат гептамолибдата аммония ((ΝΗ4)6Μo7O24×4H2O).

Согласно изобретению целесообразно, чтобы общее содержание Co, Fe и Bi в водном растворе A составляло (относительно количества воды, содержащейся в водном растворе A) от 10 до 25% масс. выгодно от 15 до 20% масс.

Согласно изобретению целесообразно, чтобы общее содержание Mo в водном растворе B составляло (относительно количества воды, содержащейся в водном растворе B) от 3 до 25% масс., выгодно - от 5 до 15% масс.

Затем с точки зрения техники применения целесообразно смешивать водный раствор A и водный раствор B друг с другом. При этом согласно изобретению целесообразно непрерывно вводить водный раствор A в водный раствор B с перемешиванием. При этом согласно изобретению целесообразно интенсивно перемешивать предварительно помещенный в реакционную емкость водный раствор В. Согласно изобретению целесообразно, чтобы общее содержание Mo, Co, Fe и Bi в водной смеси из водного раствора A и водного раствора B составляло (относительно количества воды, содержащейся в водной смеси) от 5 до 25% масс., выгодно от 8 до 20% масс.

Согласно изобретению целесообразно, чтобы температура заранее помещенного в реакционную емкость водного раствора B, а также получаемой при введении в него водного раствора A водной смеси, подвергающейся интенсивному перемешиванию, составляла (предпочтительно во время всего процесса смешивания) не более 80°C, лучше не более 70°C, еще лучше не более 60°C и предпочтительно не более 40°C. Как правило, вышеупомянутая температура не ниже 0°C. Выгодно, чтобы температура водного раствора A, введенного в раствор В, была такой же, как и у предварительно помещенного в реакционную емкость раствора B. Предпочтительно, чтобы температура водной подготовленной смеси во время описанного процесса введения была постоянной. Для этих целей можно, например, обеспечить постоянство температуры с помощью водяной бани. С точки зрения техники применения целесообразно, чтобы рабочее давление равнялось 1,01 бар (1 атм).

Предпочтительно, чтобы водный раствор A вводили, перемешивая, в предварительно помещенный в реакционную емкость водный раствор B в пределах временного интервала от 5 до 60 минут, особо предпочтительно в пределах временного интервала от 10 до 30 минут, и крайне предпочтительно в пределах временного интервала 15-25 минут. С точки зрения техники применения затем целесообразно продолжать перемешивать получающуюся водную смесь (предпочтительно сохраняя неизменной температуру смешивания) в течение 5-60 минут, выгодно от 10 до 30 минут, а особо целесообразно 15-25 минут.

Длительность временного периода, в течение которого проходит соединение водного раствора A и водного раствора B, по существу не оказывает влияния на селективность создаваемой в дальнейшем процессе полиметаллической оксидной активной массы I. Избыточное последующее перемешивание (4 ч и более) ухудшает селективность. Кроме того, оказалось, что величина вышеупомянутых периодов времени оказывает некоторое влияние на активность создаваемой в дальнейшем процессе полиметаллической оксидной активной массы I. Так, медленное введение водного раствора A в водный раствор B с перемешиванием способствует активности, в то время как слишком быстрое введение водного раствора A в водный раствор B с перемешиванием ухудшает активность. Последнее справедливо также для избыточного последующего перемешивания (например, не менее 3 ч либо же не менее 4 ч).

Согласно изобретению целесообразно задавать соотношение V, образуемое общим количеством моль n1 NH3 и , по выбору содержащихся в водной смеси водного раствора A и водного раствора B, и общего количества моль n2 содержащегося в этой же смеси молибдена (V=n1:n2) так, чтобы V составляло не более 1,5, целесообразно не более 1, а особо предпочтительно не более 6/7. В принципе, V может также равняться 0. В то же время целесообразно, чтобы значение pH водной смеси из водного раствора A и водного раствора В составляла не более 3, лучше не более 2. Как правило, это значение не ниже 0.

Если желательная полиметаллическая оксидная активная масса I содержит элементарную составляющую Si, то в качестве источника таковой целесообразно применять водный кизельзоль (ср., например, с германской заявкой DE-A 102006044520), и его целесообразным способом вводят в водную смесь из водного раствора A и водного раствора В с перемешиванием, причем к этой водной смеси до такого введения с перемешиванием может оказаться целесообразным добавить воду. Целесообразным способом можно добавлять одновременно как водный кизельзоль, так и воду. При этом целесообразно, чтобы как температура воды, так и температура водного кизельзоля соответствовала температуре водной смеси из водного раствора A и водного раствора B. Затем целесообразно продолжать перемешивание еще до 30 минут. Во время последующего перемешивания целесообразно сохранять вышеупомянутую температуру. Содержание SiO2 в добавляемом водном кизельзоле может составлять от 15 до 60% масс., или от 20 до 60% масс., или от 30 до 60% масс., целесообразно от 40 до 60% масс., а особо предпочтительно от 45 до 55% масс. (в каждом случае относительно общей массы).

Вместо того, чтобы предварительно помещать водный раствор B в бак с мешалкой и термостатом, а затем, перемешивая, пускать в этот бак водный раствор A, можно также непрерывно подавать в бак с мешалкой оба раствора - водный раствор A и водный растор B (например, через "трехходовой T-образный смеситель"). В принципе, можно и вводить, перемешивая, водный раствор B в предварительно помещенный в реакционную емкость водный раствор A. Согласно изобретению этот способ работы, однако, менее предпочтителен.

В альтернативной форме исполнения из источников элементов железа и висмута создают водный раствор A*. Из источников элементов кобальта и молибдена создают водный раствор B*. Затем водный раствор A* и водный раствор N* смешивают друг с другом (предпочтительно водный раствор A* вводят в водный раствор B* с перемешиванием). К полученной в итоге водной смеси водного раствора А* и водного раствора B* можно опять же по потребности добавить водный кизельзоль как источник кремния. Что касается значения pH различных водных растворов, возможных источников элементарных составляющих, а также применительно к соотношению V в получаемой в итоге водной смеси из водного раствора A* и водного раствора B* справедливо соответствующим образом то, что уже сказано в связи с водными растворами A, B и их смесью.

В то время как изготовление водных растворов A, B, а также их смеси, как уже упомянуто выше, предпочтительно осуществлять в присутствии газообразного молекулярного кислорода (например, в присутствии воздуха), в случае изготовления водных растворов A*, B*, а также их смеси оказалось выгодным работать с исключением молекулярного кислорода.

Как правило, водная смесь M, получаемая так, как описано выше, представляет собой водную суспензию (предпочтительно, чтобы в водной смеси Μ также имело место указанное выше как целесообразное значение соотношения V (общего содержащегося количества моль к общему содержащемуся количеству молибдена); кроме того, целесообразно, чтобы также и значение pH водной смеси M, получаемой так, как это описано, составляло не более 3, как правило, от 0 до 2). Согласно изобретению целесообразно, чтобы водные смеси M, получаемые так, как описано выше, содержали не более или же меньше чем 60% общего количества моль кобальта, содержащегося в них, в растворенном в водной среде виде (при той температуре и том рабочем давлении, при котором была создана водная смесь M). Предпочтительно, чтобы значение приведенной выше и растворенной в водной среде водной смеси M доли AT общего количества кобальта, суммарно содержащегося в водной смеси M, составляло не более 50%, а особо предпочтительно не более 40%, либо же не более 30%, или не более 20%. Согласно изобретению целесообразно, чтобы общее содержание Mo, Co, Fe, Bi и Si в подлежащей сушке (предпочтительно распылительной сушке) водной смеси M составляло (относительно количества воды, содержащейся в водной смеси M) от 5 до 25% масс. выгодно от 8 до 20% масс. Как правило, AT составляет не менее 10% или не менее 15%. Перевод водной смеси M в тонкодисперсную гомогенную сухую смесь согласно изобретению предпочтительно осуществлять методом распылительной сушки водной смеси M. То есть, сначала водную смесь M разделяют на мелкие капли, а таковые после этого сушат. Согласно изобретению предпочтительно осуществлять распылительную сушилку в потоке горячего воздуха. В принципе, для вышеуказанной распылительной сушки, однако, можно использовать и другие горячие газы (например, азот или разбавленный азотом воздух, а также другие инертные газы).

Распылительную сушку можно осуществлять как при однонаправленном движении капель и горячего газа, так и в режиме противотока. При этом типичные значения температуры газа на входе находятся в пределах от 250 до 450°C, предпочтительно от 270 до 370°C. Типичные значения температуры газа на выходе при этом находятся в пределах от 100 до 160°C. Целесообразно осуществлять распылительную сушку при движении капель противотоком к горячему газу.

Само собой разумеется, что водную смесь M можно также сушить обычным выпариванием (предпочтительно при пониженном давлении; температура сушки в норме не превышает 150°C). В принципе, сушку водной смеси M можно также осуществлять методом сушки заморозкой.

В принципе, высушенную водную смесь M как таковую можно кальцинировать с получением полиметаллической оксидной (активной) массы с общей стехиометрией I. Однако, в особенности тогда, когда сушку водной смеси M осуществляли методом распылительной сушки, получаемый в итоге распыленный порошок часто слишком мелкодисперсен для кальцинирования непосредственно. В этом случае размер зерна распыленного порошка можно увеличить, например, последующим компактированием. Если компактирование осуществляют в сухом виде, то перед компактированием можно смешать (например, смесителем с ренским колесом) с распыленным порошком, например, тонкодисперсный графит и/или другие указанные в настоящем тексте вспомогательные средства формовки (например, средства, способствующие скольжению, или армирующие средства). Компактирование можно, например, осуществлять посредством каландра, имеющего два вращающихся навстречу друг другу валка. Затем компактат можно целенаправленно измельчить до размера частиц, соразмерного предполагаемому дальнейшему применению. Это можно простым способом осуществить посредством продавливания компактата, например, через сито с заданным размером ячейки.

Компактирование, однако, в принципе, можно осуществлять и во влажном состоянии. Например, распыленный порошок можно замешивать с добавлением воды. После замешивания пластифицированную массу можно снова измельчить до желательной дисперсности, соответствующей последующему применению (ср., например, с германской заявкой DE-A 10049873), и высушить.

Затем материалы-предшественники, получаемые, как описано выше, можно кальцинировать как таковые, а полученный при этом порошок полиметаллической оксидной (активной) массы I затем применять для катализа частичного окисления в газовой фазе с гетерогенным катализом, например, пропена до акролеина. В качестве альтернативы можно, однако, сначала сформовать полученный порошок полиметаллической оксидной (активной) массы I в формованные изделия с правильными или неправильными геометрическими характеристиками, а полученные при этом формованные изделия применять для частичного окисления в газовой фазе с гетерогенным катализом, например, пропена до акролеина (ср., например, с германской заявкой DE-A 10063162).

Например, из активной массы в форме порошка можно изготовить сплошной катализатор путем прессования с получением желаемой геометрической формы (например, путем таблетирования, экструзии или ленточного прессования), причем при необходимости можно добавлять вспомогательные компоненты, как, например, графит или стеариновую кислоту в качестве средства, способствующего скольжению, и/или вспомогательные средства формовки и армирующие агенты, как то: микроволокна из стекла, асбест, карбид кремния или титанат калия. К надлежащим геометрическим формам катализаторов относятся, например, сплошные или полые цилиндры с внешним диаметром и длиной от 2 до 10 мм. Разумеется, сплошной катализатор может также иметь форму шарика, причем диаметр шарика может составлять от 2 до 10 мм.

Само собой разумеется, что формовку порошкообразной активной массы можно также осуществлять путем нанесения на наружную поверхность предварительно сформованных инертных носителей катализатора. При этом нанесение покрытия на формованные изделия-носители для изготовления таких оболочечных катализаторов можно осуществлять, например, в подходящем вращающемся баке, как это известно, например, из германских заявок DE-A 10063162, DE-A 2909671, европейских заявок EP-A 293859, EP-A 714700 и германской заявки DE-A 4442346.

В качестве альтернативы с точки зрения техники применения можно для изготовления формованных изделий с оболочечными катализаторами наносить на формованные изделия-носители покрытие из самого порошка-предшественника, не прошедшего кальцинирование, а кальцинирование осуществлять только по завершении нанесения, а также, при необходимости, сушки (ср., например, с германской заявкой DE-A 10049873).

Формованные изделия-носители, подлежащие применению для изготовления оболочечных катализаторов, предпочтительно инертны в химическом отношении, то есть, они по существу не вмешиваются в прохождение подлежащего катализу частичного окисления в газовой фазе, например, пропена до акролеина. В качестве материалов для формованных изделий-носителей согласно изобретению можно применять, в частности, оксид алюминия, диоксид кремния, силикаты, как, например, глину, каолин, стеатит, пемзу, силикат алюминия и силикат магния, карбид кремния, диоксид циркония и диоксид тория (в особенности Steatit C220 производства фирмы CeramTec).

Поверхность формованного изделия-носителя может быть как гладкой, так и шероховатой. Выгодно, чтобы поверхность формованного изделия-носителя была шероховатой, поскольку повышенная шероховатость поверхности, как правило, обусловливает повышенную прочность сцепления нанесенной оболочки из тонкодисперсной оксидной активной массы или из тонкодисперсной массы-предшественника. Целесообразно, чтобы шероховатость поверхности Rz формованного изделия-носителя находилась в пределах от 40-200 мкм, нередко в пределах 40-100 мкм (определяется согласно DIN 4768, лист 1, посредством „Hommel Tester" поверхностных параметров DIN-ISO производства фирмы Hommelwerke). Кроме того, материал-носитель может быть пористым или не иметь пор. Целесообразно, чтобы материал-носитель не имел пор (выгодно, чтобы общий объем пор составлял не более 1 об.% относительно объема формованного изделия-носителя).

Само собой разумеется, что дисперсность тонкодисперсной массы, которую предстоит нанести на поверхность формованного изделия-носителя, приводят в соответствие с желательной толщиной оболочки. Для толщины оболочки в пределах от 100 до 500 мкм пригодны, например, тонкодисперсные массы, у которых по меньшей мере 50% частиц порошка проходят через сито с размером ячейки от 1 до 10 мкм и у которых доля частиц с наибольшим продольным размером (это самая длинная прямая, соединяющая две точки, находящиеся на поверхности), превышающим 50 мкм, составляет менее 1% от общего числа частиц. Как правило, в силу процесса изготовления распределение частиц порошка по максимальному продольному размеру соответствует гауссову распределению.

Для нанесения покрытия на формованные изделия-носители целесообразно увлажнить поверхность последних и/или подлежащую нанесению тонкодисперсную порошковую массу жидким связующим агентом (например, водой или органическими растворителями, как то: глицерином, или же их смесью), а по завершении нанесения снова сушить оболочечные формованные изделия, например, горячим воздухом. Толщину нанесенной на формованные изделия-носители тонкодисперсной порошковой массы целесообразно выбирать в пределах 10-1000 мкм, предпочтительно в диапазоне 100-700 мкм, а особо предпочтительно в диапазоне 300-500 мкм. Возможные значения толщины оболочки - это также от 10 до 500 мкм или от 200 до 300 мкм.

Форма самих формованных изделий-носителей может, как уже упомянуто, быть правильной или неправильной, причем формованные изделия-носители правильной формы, как, например, шарики, сплошные или полые цилиндры, предпочтительны. Согласно изобретению можно применять, например, шарообразные формованные изделия-носители, диаметр которых составляет от 1 до 8 мм. Также, однако, можно применять в качестве формованных изделий-носителей цилиндры, длина которых составляет от 2 до 10 мм, а наружный диаметр - от 4 до 10 мм. Кроме того, в случае применения колец в качестве изделий-носителей пригодных согласно изобретению толщина их стенок составляет обычно от 1 до 4 мм. Пригодные к применению согласно изобретению размеры цилиндров - это также от 3 до 6 мм (длина), от 4 до 8 мм (наружный диаметр) и, в случае колец, от 1 до 2 мм (толщина стенки). Само собой разумеется, что в качестве пригодных к применению согласно изобретению рассматриваются также кольца с геометрическими параметрами от 2 до 4 мм (длина), от 4 до 8 мм (наружный диаметр) и от 1 до 2 мм (толщина стенки). Характерные согласно изобретению геометрические показатели колец-носителей - это, например, 7 мм × 3 мм × 1,5 мм (наружный диаметр × длина × толщина стенки) и 5 мм × 3 мм × 1,5 мм (наружный диаметр × длина × толщина стенки). Что касается подробностей, то сушку и/или термическую обработку (кальцинацию) после нанесения оболочки можно проводить так, как это описано в германских заявках DE-A 10063162, а также DE-A 10049873.

Согласно изобретению выгодно, однако, действовать следующим образом: целесообразным с точки зрения техники применения способом формовать из тонкодисперсной массы-предшественника (из тонкодисперсной гомогенной сухой смеси источников элементарных составляющих) путем уплотнения (спрессовывания или компактирования) формованные изделия правильной или неправильной геометрической формы, а после этого превращать их путем термической обработки (кальцинирования) в так называемые сплошные формованные изделия - катализаторы.

Этот способ работы предпочтителен в особенности тогда, когда гомогенное смешивание исходных соединений (источников) соответствующих элементарных составляющих полиметаллической оксидной массы I в тонкодисперсную гомогенную сухую смесь осуществляют в сухом виде (ср., например, с международной заявкой WO 2008/087116 и германской заявкой DE-A 102008042060).

В качестве прочих тонкодисперсных вспомогательных средств формообразования при этом можно опять же добавлять, например, средс