Способ

Иллюстрации

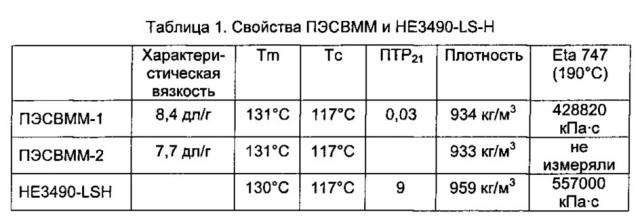

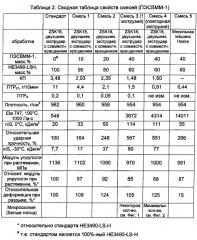

Показать всеИзобретение относится к полиэтиленовой смеси высокой плотности, предназначенной для изготовления изделий, предпочтительно таких как трубы. Полиэтиленовая смесь имеет показатель текучести расплава (ПТР21) не более 10,0 г/10 мин, определенный в соответствии с ISO 1133 при 190° С и нагрузке 21,6 кг, и плотность по меньшей мере 940 кг/м3. Причем смесь содержит от 55 до 95 мас.% мультимодального сополимера полиэтилена высокой плотности с плотностью по меньшей мере 940 кг/м3 и от 5 до 45 мас.% гомополимера этилена сверхвысокой молекулярной массы, который имеет характеристическую вязкость по меньшей мере 6 дл/г и ПТР21 менее 0,5 г/10 мин. Полученная полимерная смесь обладает повышенной устойчивостью против провисания и ударной прочностью, без ухудшения ее механических свойств при растяжении. 4 н. и 13 з.п. ф-лы, 3 ил., 3 табл., 9 пр.

Реферат

Данное изобретение относится к мультимодальной полиэтиленовой композиции. В частности, изобретение относится к полиэтиленовой композиции, содержащей компонент - мультимодальный полиэтилен высокой плотности и компонент - гомополимер полиэтилена сверхвысокой молекулярной массы. Изобретение также охватывает изделия, предпочтительно трубы, изготовленные из мультимодальной полиэтиленовой композиции.

Мультимодальные полиэтиленовые полимеры хорошо известны в данной области техники. Мультимодальная полиэтиленовая система обычно включает компонент с высокой молекулярной массой (высокомолекулярный компонент) и компонент с низкой молекулярной массой (низкомолекулярный компонент). Высокомолекулярный компонент придает системе хорошие механические свойства, в то время как низкомолекулярный компонент обеспечивает хорошую обрабатываемость. Мультимодальные полиэтиленовые системы имеют широкий диапазон полезных практических применений, например, в производстве выдувных формованных изделий, пленок или труб. Улучшенные механические свойства могут быть достигнуты за счет увеличения молекулярной массы высокомолекулярного компонента. Однако это обычно приводит к потере гомогенности в результате увеличения различия вязкостей высокомолекулярного и низкомолекулярного компонентов, что, в свою очередь, фактически может нанести ущерб достигнутым механическим свойствам.

Кроме того, улучшенных механических свойств можно достичь путем включения фракции со сверхвысокой молекулярной массой (СВММ) в мультимодальную полиэтиленовую систему. Однако существуют серьезные проблемы с совместимостью, когда добавляют такое вещество с высокой молекулярной массой Mw. Например, Ogunniyi et al (Journal of Applied Polymer Science, 2005, 97, 413-425) и Vadhar et al (Journal of Applied Polymer Science, 1986, 32, 5575-5584) сообщают о необходимости длительного смешивания порядка 15 минут в смесителе периодического действия, когда полиэтилен СВММ был добавлен к другим полиэтиленам.

Включение полиэтилена СВММ в полиэтиленовую композицию в качестве сополимера также известно, и об этом сообщают, например, в WO 2007/042216, WO 96/18677 и WO 2006/092378.

Включение полиэтилена СВММ в полиэтилен высокой плотности (ПЭВП) посредством экструзии также было осуществлено с использованием двухшнекового экструдера с совместным вращением и исследовано в публикации Huang and Brown (Polymer, 1992, 33, 2989-2997). Однако, хотя было обнаружено, что частицы полиэтилена СВММ хорошо соединены в матрице, и это помогает замедлить скорость распространения трещин, при анализе с помощью сканирующей электронной микроскопии было установлено, что полиэтилен СВММ остается в больших отдельных доменах без подтверждения "вплавления" в матрицу полиэтилена высокой плотности. По этим причинам количество полиэтилена СВММ ограничено малыми загрузками.

В WO 94/28064 описаны полиэтиленовые композиции, включающие компонент СВММ и унимодальный компонент ПЭВП.

Чтобы максимизировать преимущества, полученные за счет включения полиэтилена СВММ в бимодальную полиэтиленовую смесь, остается потребность в создании полимеров с повышенным массовым содержанием этого полезного компонента.

Задачей настоящего изобретения является создание новой мультимодальной полиэтиленовой смеси, которая имеет требуемые механические свойства и обрабатываемость. В частности, требуется получить смесь полиэтилена СВММ в матрице мультимодального полиэтилена с повышенными загрузками, чем это было возможно ранее, что позволит достичь преимущества за счет получения улучшенных механических свойств. Желательны улучшения в устойчивости против провисания и в ударной прочности без связанного с ними ухудшения механических свойств при растяжении для полученного полимера.

Авторы настоящего изобретения обнаружили, что сочетание конкретного мультимодального полиэтиленового полимера высокой плотности с конкретным компонентом - гомополимером сверхвысокой молекулярной массы может привести к смеси, которая обеспечивает необходимые свойства. Неожиданно оказалось, что эти компоненты могут быть смешаны вместе с образованием гомогенных смесей, которые обладают превосходными ударной прочностью и удлинением при разрыве без ухудшения модуля упругости при растяжении. Эти смеси также обладают превосходной устойчивостью против провисания, что делает их идеальными для формирования труб.

Краткое изложение сущности изобретения

Таким образом, в первом аспекте изобретения предложена полиэтиленовая смесь высокой плотности, включающая

(А) от 55 до 95 масс. % мультимодального полиэтиленового компонента высокой плотности, имеющего плотность по меньшей мере 940 кг/м3, и

(Б) от 5 до 45 масс. % гомополимера полиэтилена сверхвысокой молекулярной массы, имеющего характеристическую вязкость по меньшей мере 6 дл/г и ПТР21 менее 0,5 г/10 мин (полиэтилен СВММ);

причем указанная смесь имеет ПТР21 10,0 г/10 мин или менее и плотность по меньшей мере 940 кг/м3.

В другом аспекте изобретения предложена полиэтиленовая смесь высокой плотности, включающая

(А) от 55 до 95 масс. % мультимодального полиэтиленового компонента высокой плотности, имеющего плотность по меньшей мере 940 кг/м3, и

(Б) от 5 до 45 масс. % гомополимера полиэтилена сверхвысокой молекулярной массы, имеющего номинальную вискозиметрическую молекулярную массу Mv по меньшей мере 800000 г/моль и ПТР21 менее 0,5 г/10 мин (полиэтилен СВММ);

причем указанная смесь имеет ПТР21 10,0 г/10 мин или менее и плотность по меньшей мере 940 кг/м3.

Гомогенные полимерные смеси согласно настоящему изобретению хорошо подходят для использования в трубах для различных целей, таких как транспортировка текучих сред, например, транспортировка жидкостей или газов, таких как вода или природный газ. Текучие среды в этих трубах обычно находятся под давлением.

Таким образом, в дополнительном аспекте изобретение обеспечивает изделие, предпочтительно трубу, включающее полимерную смесь, которая описана выше.

В другом аспекте изобретение обеспечивает способ получения смеси, которая определена выше, включающий смешивание:

(А) от 55 до 95 масс. % мультимодального полиэтиленового компонента высокой плотности, имеющего плотность по меньшей мере 940 кг/м3, и

(Б) от 5 до 45 масс. % гомополимера полиэтилена сверхвысокой молекулярной массы, имеющего номинальную вискозиметрическую молекулярную массу Mv по меньшей мере 800000 г/моль и ПТР21 менее 0,5 г/10 мин (полиэтилен СВММ);

и их экструзию или перемешивание с образованием смеси, имеющей ПТР21 10,0 г/10 мин или менее и плотность по меньшей мере 940 кг/м3.

В другом аспекте изобретение относится к применению смеси, которая определена выше, для изготовления изделия, особенно трубы.

Подробное описание изобретения

Испытания для любых заявленных параметров приведены в разделе "Аналитические испытания", который предшествует примерам.

Везде, где использован термин "молекулярная масса Mw", речь идет о среднемассовой молекулярной массе. Везде, где использован термин "молекулярная масса Mv", речь идет о номинальной вискозиметрической молекулярной массе.

Полиэтиленовая смесь по данному изобретению включает по меньшей мере два компонента: компонент - мультимодальный полиэтилен высокой плотности и компонент - гомополимер полиэтилена сверхвысокой молекулярной массы. Взятые вместе они образуют полиэтиленовую смесь по данному изобретению. Во всех воплощениях смесь представляет собой полиэтилен высокой плотности (ПЭВП), т.е. смесь имеет плотность по меньшей мере 940 кг/м3.

Свойства смеси

Свойства смеси приведены ниже. Следующие параметры могут быть измерены в присутствии стандартных добавок, которые неотъемлемо присутствует в коммерческих полимерах, которые могут быть использованы для изготовления смесей по данному изобретению.

Полиэтиленовая смесь по данному изобретению предпочтительно имеет плотность в соответствии с ISO 1183 при 23°C по меньшей мере 940 кг/м3, предпочтительно по меньшей мере 945 кг/м3, более предпочтительно по меньшей мере 950 кг/м3, особенно по меньшей мере 952 кг/м3. Верхний предел для плотности может составлять 980 кг/м3, предпочтительно 975 кг/м3, особенно 970 кг/м3. Наиболее предпочтительный диапазон плотности составляет от 950 до 965 кг/м3, особенно от 952 до 961 кг/м3.

ПТР21 в соответствии с ISO 1133 полиэтиленовой смеси по данному изобретению предпочтительно находится в диапазоне от 0,05 до 10 г/10 мин, предпочтительно от 0,1 до 8 г/10 мин, в частности от 0,2 до 5 г/10 мин.

Полиэтиленовая смесь предпочтительно имеет ПТР5 менее 1,0 г/10 мин, предпочтительно менее 0,5 г/10 мин.

Коэффициент полидисперсности (КП) полиэтиленовых смесей по данному изобретению предпочтительно находится в диапазоне от 0,5 до 4 Па-1, более предпочтительно от 0,8 до 3,4 Па-1. Наиболее предпочтительно КП находится в диапазоне от 1 до 3,1 Па-1.

Ударная вязкость при испытании на образцах с надрезом для полиэтиленовых смесей по данному изобретению составляет предпочтительно более 30 кДж/м2, более предпочтительно более 50 кДж/м2, еще более предпочтительно более 100 кДж/м2 при измерении при 0°C.

Ударная вязкость при испытании на образцах с надрезом для полиэтиленовых смесей по данному изобретению составляет предпочтительно более 15 кДж/м2 при измерении при -30°C, более предпочтительно более 30 кДж/м2.

Модуль упругости при растяжении для смесей по данному изобретению составляет предпочтительно более 85%, особенно предпочтительно более 90% от данной величины для компонента (А) самого по себе. Таким образом, модуль упругости при растяжении для смесей по данному изобретению может быть по меньшей мере 950 МПа, например, по меньшей мере 1000 МПа, предпочтительно по меньшей мере 1050 МПа, особенно предпочтительно по меньшей мере 1100 МПа.

Удлинение при разрыве для смесей по данному изобретению предпочтительно больше, чем удлинение при разрыве для компонента (А) самого по себе, например, больше по меньшей мере на 10%.

Смеси по данному изобретению устойчивы к провисанию. Это может быть показано со ссылкой на Eta 747. Предпочтительные значения составляют по меньшей мере 1000 кПа⋅с, предпочтительно более 3000 кПа⋅с.

Смеси также показывают очень низкое число белых пятен, что указывает на низкий уровень гелеобразования и, следовательно, на хорошую гомогенность. Белые пятна можно определить с помощью микроскопии.

Предпочтительно, если смеси по данному изобретению имеют минимальное число белых пятен.

Мультимодальный полиэтиленовый компонент высокой плотности

Смесь по настоящему изобретению включает мультимодальный полиэтиленовый компонент высокой плотности, т.е. компонент, имеющий плотность по меньшей мере 940 кг/м3. Термин "мультимодальный" означает здесь, если не указано иное, мультимодальность по отношению к молекулярно-массовому распределению и включает, следовательно, бимодальный полимер. Обычно полиэтиленовую композицию, включающую по меньшей мере две полиэтиленовые фракции, которые были получены в различных условиях полимеризации, что приводит к различным (среднемассовым) молекулярным массам фракций и молекулярно-массовым распределениям, называют "мультимодальной". Приставка "мульти" относится к количеству различных полимерных фракций, присутствующих в полимере. Так, например, мультимодальный полимер включает так называемый "бимодальный" полимер, состоящий из двух фракций. Форма кривой молекулярно-массового распределения, т.е. графика зависимости массовой доли полимера от его молекулярной массы, мультимодального полимера показывает два или более максимумов или, обычно, отчетливо уширена по сравнению с кривыми для отдельных фракций. Например, если полимер получают последовательным многостадийным способом с использованием реакторов, соединенных последовательно, и с использованием различных условий в каждом реакторе, то каждая из полимерных фракций, полученных в различных реакторах, будет иметь свое собственное молекулярно-массовое распределение и среднемассовую молекулярную массу. Когда строят кривую молекулярно-массового распределения такого полимера, то индивидуальные кривые этих фракций обычно образуют вместе уширенную кривую молекулярно-массового распределения для общего конечного полимерного продукта.

Компонент (А) смеси по данному изобретению представляет собой мультимодальный полиэтилен высокой плотности и предпочтительно присутствует в смеси в количестве от 55 до 95 масс. %, например, от 58 до 90 масс. %, предпочтительно от 60 до 87 масс. %, более предпочтительно от 60 до 80 масс. %

Мультимодальный полиэтиленовый компонент (А) по данному изобретению предпочтительно имеет плотность в соответствии с ISO 1183 при 23°C по меньшей мере 940 кг/м3, предпочтительно по меньшей мере 945 кг/м3. Верхний предел плотности может составлять 980 кг/м3, предпочтительно 975 кг/м3, особенно 970 кг/м3. Наиболее предпочтительный интервал плотностей составляет от 945 до 965 кг/м3.

ПТР21 в соответствии с ISO 1133 мультимодального полиэтилена по данному изобретению предпочтительно находится в диапазоне от 1 до 20 г/10 мин, предпочтительно от 2 до 15 г/10 мин. Предпочтительно, мультимодальный полиэтиленовый компонент (А) имеет ПТР21 от 3 до 12 г/10 мин.

ПТР5 в соответствии с ISO 1133 мультимодального полиэтиленового компонента (А) по данному изобретению предпочтительно составляет менее 1,0 г/10 мин.

Компонент (А) предпочтительно имеет Mw по меньшей мере 70000 г/моль, более предпочтительно по меньшей мере 120000 г/моль. Mw компонента (А) должна быть менее 400000 г/моль, предпочтительно менее 300000 г/моль.

Соотношение Mw/Mn для компонента (А) может составлять по меньшей мере 4, например, по меньшей мере 10, например, от 10 до 30.

Во всех воплощениях данного изобретения предпочтительно, если компонент (А) представляет собой мультимодальный полиэтилен, включающий по меньшей мере: (i) гомополимер или сополимер этилена с более низкой среднемассовой молекулярной массой (низкомолекулярный (НМ) компонент) и (ii) гомополимер или сополимер этилена с более высокой среднемассовой молекулярной массой (высокомолекулярный (ВМ) компонент). Предпочтительно по меньшей мере один из указанных НМ и ВМ компонентов представляет собой сополимер этилена с по меньшей мере одним сомономером. Предпочтительно по меньшей мере указанный ВМ компонент представляет собой сополимер этилена. В качестве альтернативы, если один из указанных компонентов представляет собой гомополимер, то указанный НМ компонент предпочтительно является гомополимером.

Указанный НМ компонент мультимодального полимера предпочтительно имеет ПТР2 по меньшей мере 5 г/10 мин, предпочтительно по меньшей мере 50 г/10 мин, более предпочтительно по меньшей мере 100 г/10 мин.

Плотность НМ компонента указанного мультимодального полимера может быть в диапазоне от 950 до 980 кг/м3, например, от 950 до 970 кг/м3.

Количество НМ компонента в указанном мультимодальном полимере может составлять от 30 до 70 масс. %, например, от 40 до 60 масс. %, а количество ВМ компонента в мультимодальном полимере составляет от 70 до 30 масс. %, например, от 60 до 40 масс. % В одном воплощении количество указанного НМ компонента в мультимодальном полимере составляет 50 масс. % или более, как определено выше или ниже. Обычно количество НМ компонента составляет от 45 до 55 масс. %, а количество ВМ компонента составляет от 55 до 45 масс. % смеси.

ВМ компонент указанного мультимодального этиленового полимера имеет более низкое значение ПТР2, чем НМ компонент.

Мультимодальный этиленовый полимер по данному изобретению может быть гомополимером или сополимером этилена. Гомополимером этилена называют полимер, который образован по существу только звеньями этиленового мономера, т.е. на 99,9 масс. % или более состоит из этилена. Следует иметь в виду, что могут присутствовать незначительные следы других мономеров, так как промышленный этилен содержит следовые количества других мономеров.

Мультимодальный этиленовый полимер по данному изобретению также может представлять собой сополимер (и предпочтительно представляет собой сополимер) и, следовательно, может быть образован из этилена с по меньшей мере одним другим сомономером, например, С3-20 олефином. Предпочтительными сомономерами являются альфа-олефины, особенно с 3-8 атомами углерода. Предпочтительно, сомономер выбирают из группы, состоящей из пропена, 1-бутена, 1-гексена, 4-метил-1-пентена, 1-октена, 1,7-октадиена и 7-метил-1,6-октадиена. Использование 1-гексена или 1-бутена является наиболее предпочтительным.

Мультимодальный этиленовый полимер по данному изобретению может содержать один мономер, или два мономера, или более чем два мономера. Использование одного сомономера является предпочтительным. Если используют два сомономера, то предпочтительно, если один представляет собой С3-8 альфа-олефин, а другой представляет собой диен, как определено выше.

Количество сомономера в этиленовом полимере предпочтительно составляет 0-3 мол.%, более предпочтительно 0,1-2,0 мол.% и наиболее предпочтительно 0,1-1,5 мол.%. Значения ниже 1,0 мол.% также предусмотрены, например, от 0,1 до 1,0 мол.%. Эти количества могут быть определены с помощью ЯМР.

Предпочтительно, однако, если этиленовый полимер по данному изобретению содержит НМ компонент - гомополимер и ВМ компонент - сополимер этилена, например, сополимер этилена и гексена или сополимер этилена и бутена.

Для получения мультимодального этиленового полимера по настоящему изобретению могут быть использованы способы полимеризации, хорошо известные специалистам в данной области. В пределах объема настоящего изобретения мультимодальные, например, по меньшей мере бимодальные полимеры могут быть получены путем смешивания каждого из компонентов in-situ в течение процесса их полимеризации (так называемый способ in-situ) или, альтернативно, путем механического смешивания двух или более компонентов, полученных по отдельности способом, известным в данной области техники.

Полиэтилены, пригодные для использования в настоящем изобретении, предпочтительно получают смешиванием in-situ в процессе многостадийной полимеризации. Соответственно, полимеры получают путем смешивания in-situ в процессе многостадийной, т.е. включающей две или более стадии, полимеризации, в том числе в способе полимеризации в растворе, в суспензии и в газовой фазе, в любом порядке. Хотя можно использовать различные катализаторы с однотипными активными центрами полимеризации на каждой стадии способа, предпочтительно, если используемый катализатор является одинаковым в обеих стадиях.

В идеале, следовательно, полиэтиленовый полимер, используемый в смеси по данному изобретению получают в по меньшей мере двухстадийной полимеризации с использованием катализатора с однотипными активными центрами полимеризации или катализатора Циглера-Натта. Так, например, могут быть использованы два суспензионных реактора, или два газофазных реактора, или любые их сочетания в любом порядке. Однако предпочтительно, чтобы полиэтилен получали с использованием суспензионной полимеризации в петлевом реакторе с последующей газофазной полимеризацией в газофазном реакторе.

Система петлевой реактор - газофазный реактор хорошо известна как технология компании Borealis, т.е. как реакторная система BORSTAR™. Такой многостадийный способ описан, например, в ЕР 517868.

Условия, используемые в таком способе, хорошо известны. Для суспензионных реакторов температура реакции обычно находится в диапазоне от 60 до 110°C, например, 85-110°C, давление в реакторе обычно находится в диапазоне от 0,5 до 8 МПа (от 5 до 80 бар), например, 5-6,5 МПа (50-65 бар), а время пребывания обычно находится в диапазоне от 0,3 до 5 часов, например, от 0,5 до 2 часов. Используемый разбавитель обычно представляет собой алифатический углеводород, имеющий температуру кипения в диапазоне от -70 до +100°C, например, пропан. В таких реакторах полимеризация при желании может быть осуществлена в сверхкритических условиях. Суспензионная полимеризация также может быть проведена в массе, где реакционная среда образована из полимеризуемого мономера.

Для газофазных реакторов температура реакции обычно находится в диапазоне от 60 до 115°C, например, от 70 до 110°C, давление в реакторе обычно находится в диапазоне от 1 до 2,5 МПа (от 10 до 25 бар), а время пребывания обычно составляет от 1 до 8 часов. Используемый газ обычно представляет собой нереакционноспособный газ, такой как азот или углеводород с низкой температурой кипения, такой как пропан, вместе с мономером, например, этиленом.

Концентрация этилена в первом, предпочтительно петлевом реакторе может составлять примерно от 5 до 15 мол.%, например, от 7,5 до 12 мол.%.

Во втором, предпочтительно газофазном реакторе концентрация этилена предпочтительно значительно выше, например, по меньшей мере 40 мол.%, например, от 45 до 65 мол.%, предпочтительно от 50 до 60 мол.%.

Предпочтительно первую фракцию полимера получают в петлевом реакторе непрерывного действия, где этилен полимеризуют в присутствии катализатора полимеризации, как указано выше, и агента переноса цепи, такого как водород. Разбавитель обычно представляет собой инертный алифатический углеводород, предпочтительно изобутан или пропан. Затем продукт реакции перемещают предпочтительно в газофазный реактор непрерывного действия. Затем второй компонент может быть сформирован в газофазном реакторе с использованием предпочтительно того же катализатора.

Мультимодальные полиэтилены по данному изобретению являются коммерческими продуктами и могут быть приобретены у различных поставщиков.

Компонент со сверхвысокой молекулярной массой (компонент СВММ)

Смесь по данному изобретению дополнительно содержит компонент (Б) - гомополимер полиэтилена сверхвысокой молекулярной массы (ПЭСВММ) в количестве от 5 до 45 масс. %. Предпочтительно, этот ПЭСВММ составляет от 10 до 42 масс. % смеси, например, от 13 до 40 масс. %, еще более предпочтительно от 20 до 40 масс. %. Следует иметь в виду, что компонент СВММ отличается от компонента (А) смеси.

Полиэтиленовый компонент СВММ в смесях по данному изобретению предпочтительно имеет номинальную вискозиметрическую молекулярную массу (Mv) по меньшей мере 800000 г/моль, предпочтительно по меньшей мере 850000 г/моль, в особенности по меньшей мере 950000 г/моль. Во всех воплощениях предпочтительно, если полиэтилен СВММ имеет Μv менее 2000000 г/моль, еще более предпочтительно менее 1500000 г/моль. В некоторых воплощениях предпочтительно, если Μv полиэтилена СВММ находится в диапазоне от 800000 до 1000000. Было обнаружено, что при использовании полиэтилена, имеющего такую Μv, ударная прочность смеси может быть очень высокой. Кроме того, такая высокая ударная прочность может быть достигнута без снижения модуля упругости при растяжении. Часто бывает, что улучшение ударной прочности приводит к уменьшению жесткости из-за снижения кристалличности. Это не наблюдается в настоящем изобретении, в частности, когда полиэтилен СВММ имеет Μv в диапазоне от 800000 до 1000000.

Полиэтилен СВММ по данному изобретению представляет собой гомополимер этилена. Компонент СВММ также предпочтительно является мономодальным. Это означает, что он имеет единственный пик на гель проникающей хроматограмме (ГПХ). В идеале, он образован из одного компонента, и, следовательно, его получают в одну производственную стадию.

Полиэтилен СВММ по данному изобретению может быть получен обычными способами. Предпочтительно полиэтилен СВММ получают с использованием катализатора Циглера-Натта. Такие полимеры СВММ являются имеющимися в продаже полимерами.

Плотность компонента СВММ может быть в диапазоне от 920 до 960 кг/м3, предпочтительно от 930 до 950 кг/м3.

Этот компонент имеет очень низкий ПТР, например, ПТР21 составляет менее 0,5 г/10 мин, предпочтительно менее 0,1 г/10 мин, более предпочтительно менее 0,05 г/10 мин.

Характеристическая вязкость компонента СВММ составляет по меньшей мере 6 дл/г, предпочтительно по меньшей мере 7 дл/г, например, по меньшей мере 8 дл/г. Характеристическая вязкость компонента СВММ предпочтительно не должна превышать 20 дл/г. Следует иметь в виду, что в данной области техники характеристическая вязкость является мерой молекулярной массы.

Приготовление смеси

Смеси по данному изобретению могут быть приготовлены путем простого смешивания компонентов, но для обеспечения гомогенности и, следовательно, отсутствия белых пятен следует иметь в виду, что компоненты должны быть компаундированы. Это может быть достигнуто любым обычным способом, известным специалистам в данной области, например, посредством экструзии или перемешивания.

Когда для приготовления смесей по данному изобретению используют экструзию, то при необходимости может быть использована вторая стадия экструзии, например, при таких же условиях, что и первая. Было обнаружено, что использование двух стадий экструзии может улучшить гомогенность. Таким образом могут быть улучшены удлинение при разрыве и, возможно, также устойчивость против провисания. В случае полиэтилена СВММ, который имеет Mv в диапазоне от 800000 до 1000000, считается, что одна стадия экструзии является достаточной для достижения улучшенных ударных и жесткостных (модуль упругости при растяжении) свойств, обсуждаемых выше.

Использование экструзии для гомогенизации композиций является предпочтительным, в частности, использование двухшнекового экструдера с совместным вращением, такого как ZSK 18 или ZSK 40.

Использование перемешивания (например, использование месильной машины Haake) вызывает очень большое возрастание устойчивости против провисания (измеренной как Eta 747). Устойчивость против провисания может быть измерена с помощью Eta 747. Значения Eta 747 по меньшей мере 3000 кПа предпочтительно достижимы в данном случае.

Следует иметь в виду, что перед формированием смеси по данному изобретению два полимерных компонента по данному изобретению могут быть смешаны со стандартными добавками и вспомогательными веществами, известными в данной области техники. Она также может содержать дополнительные полимеры, такие как полимеры-носители добавочных маточных смесей. Свойства компонентов смеси и самой смеси могут быть измерены в отсутствие или в присутствии каких-либо добавок. Однако будет предпочтительным, если присутствуют какие-либо добавки, когда определяют свойства.

Подходящие антиоксиданты и стабилизаторы представляют собой, например, пространственно-затрудненные фенолы, фосфаты или фосфониты, серосодержащие антиоксиданты, поглотители алкильных радикалов, ароматические амины, затрудненные амины-стабилизаторы и смеси, содержащие соединения из двух или более вышеупомянутых групп.

Примеры пространственно-затрудненных фенолов включают, в частности, 2,6-ди-трет-бутил-4-метилфенол (продается, например, компанией Degussa под торговым названием lonol CP), пентаэритритил-тетракис(3-(3',5'-ди-трет-бутил-4-гидроксифенил)пропионат (продается, например, компанией Ciba Specialty Chemicals под торговым названием Irganox 1010), октадецил-3-3(3',5'-ди-трет-бутил-4'-гидроксифенил)пропионат (продается, например, компанией Ciba Specialty Chemicals под торговым названием Irganox 1076) и 2,5,7,8-тетраметил-2(4',8',12'-триметилтридецил)хроман-6-ол (продается, например, компанией BASF под торговым названием Alpha-Tocopherol).

Примеры фосфатов и фосфонитов включают трис-(2,4-ди-трет-бутилфенил)фосфит (продается, например, компанией Ciba Specialty Chemicals под торговым названием Irgafos 168), тетракис-(2,4-ди-трет-бутилфенил)-4,4' бифенилен-дифосфонит (продается, например, компанией Ciba Specialty Chemicals под торговым названием Irgafos P-EPQ) и трис-(нонилфенил)фосфат (продается, например, компанией Dover Chemical под торговым названием Doverphos HiPure 4).

Примеры серосодержащих антиоксидантов включают дилаурилтиодипропионат (продается, например, компанией Ciba Specialty Chemicals под торговым названием Irganox PS 800) и дистеарилтиодипропионат (продается, например, компанией Chemtura под торговым названием Lowinox DSTDB).

Примеры азотсодержащих антиоксидантов включают 4,4'-бис(1,1'-диметилбензил)дифениламин (продается, например, компанией Chemtura под торговым названием Naugard 445), полимер 2,2,4-триметил-1,2-дигидрохинолина (продается, например, компанией Chemtura под торговым названием Naugard EL-17), п-(п-толуол-сульфониламидо)-дифениламин (продается, например, компанией Chemtura под торговым названием Naugard SA) и Ν,Ν'-дифенил-п-фенилен-диамин (продается, например, компанией Chemtura под торговым названием Naugard J).

Также доступны имеющиеся в продаже смеси антиоксидантов и технологических стабилизаторов, например, Irganox В225, Irganox В215 и Irganox В561, выпускаемые компанией Ciba-Specialty Chemicals.

Подходящие поглотители кислот представляют собой, например, стеараты металлов, такие как стеарат кальция и стеарат цинка. Их используют в количествах, обычно известных специалистам в данной области, обычно от 500 частей на миллион до 10000 частей на миллион и предпочтительно от 500 до 5000 частей на миллион.

Технический углерод является обычно используемым пигментом, который также действует как экран УФ-излучения. Обычно технический углерод используют в количестве от 0,5 до 5 масс. %, предпочтительно от 1,5 до 3,0 масс. %. Предпочтительно технический углерод добавляют в виде маточной смеси, где он предварительно смешан с полимером, предпочтительно полиэтиленом высокой плотности (ПЭВП), в определенном количестве. Подходящие маточные смеси представляют собой, среди прочих, HD4394 (продается компанией Cabot Corporation) и РРМ1805 (продается компанией Poly Plast Muller). Оксид титана также может быть использован в качестве экрана УФ-излучения.

Компоненты (А) и (Б) в полимерной смеси по данному изобретению могут быть дополнительно смешаны с любым другим полимером, представляющим интерес, или могут быть использованы сами по себе в качестве единственного олефинового материала в изделии. Таким образом, этиленовый полимер по данному изобретению может быть смешан с известными полимерами ПЭВП, ПЭСП, ПЭНП, ЛПЭНП (HDPE, MDPE, LDPE, LLDPE). Однако в идеале любое изделие, изготовленное из полимерной смеси по данному изобретению, состоит по существу из данной полимерной смеси, т.е. содержит мультимодальный полиэтиленовый компонент и компонент ПЭСВММ.

Применения

Смеси по данному изобретению могут быть использованы для изготовления всевозможных изделий, таких как оболочки кабеля, волокна, пленки и формованные изделия. Они представляют основной интерес при формировании труб. Трубы могут быть изготовлены с использованием различных способов, таких как плунжерная экструзия или шнековая экструзия.

Следует понимать, что предпочтительные признаки полимеров по данному изобретению, описанные в настоящем документе, могут быть объединены друг с другом любым образом.

Теперь изобретение будет описано со ссылкой на следующие неограничивающие примеры и чертежи. Фиг. 1 представляет собой микроскопический разрез гранул смеси 3, на котором показано некоторое количество белых пятен, а Фиг. 2 представляет собой микроскопический разрез гранул смеси 4, на котором показано минимальное количество белых пятен. Фиг. 3 представляет собой график зависимости ударной прочности от жесткости для полимерных смесей из таблицы 3.

Аналитические испытания

Показатель текучести расплава

Показатель текучести расплава (ПТР) определяют в соответствии с ISO 1133 и указывают в г/10 мин. ПТР является показателем вязкости расплава полимера. ПТР определяют при 190°С для полиэтилена. Нагрузка, при которой определяют показатель текучести расплава, обычно указана как индекс, например, ПТР2 измеряют при нагрузке 2,16 кг, ПТР5 измеряют при нагрузке 5 кг или ПТР21 измеряют при нагрузке 21,6 кг.

Плотность

Плотность полимера измеряли в соответствии с ISO 1183/1872-2 В.

Молекулярная масса

Mw, Μn и ММР измеряют с помощью гель-проникающей хроматографии (ГПХ) в соответствии с описанной ниже методикой.

Среднемассовую молекулярную массу Mw и молекулярно-массовое распределение (ММР=Mw/Mn, где Mn представляет собой среднечисловую молекулярную массу, a Mw представляет собой среднемассовую молекулярную массу), измеряют в соответствии с ISO 16014-4:2003 и ASTM D 6474-99. Прибор Waters GPCV2000, снабженный рефрактометрическим детектором и встроенным вискозиметром, использовали с 2× GMHXL-HT и 1× G7000HXL-HT TSK-гель колонками от Tosoh Bioscience, а в качестве растворителя был использован 1,2,4-трихлорбензол (ТХБ, стабилизированный 250 мг/л 2,6-ди-трет-бутил-4-метилфенола) при 140°С, и при постоянной скорости потока, составляющей 1 мл/мин. Для анализа вводили 209,5 мкл раствора образца. Набор колонок калибровали с использованием универсальной калибровки (в соответствии с ISO 16014-2:2003) с по меньшей мере 15 стандартными образцами полистирола (ПС) с узким ММР в диапазоне от 1 кг/моль до 12000 кг/моль. Использовали константы Марка-Хувинка, как указано в ASTM D 6474-99. Все образцы были приготовлены путем растворения 0,5-4,0 мг полимера в 4 мл (при 140°С) стабилизированного ТХБ (также его используют в качестве подвижной фазы) и выдерживания раствора в течение максимум 3 часов при максимальной температуре 160°С при непрерывном осторожном встряхивании перед введением пробы в прибор ГПХ.

Как известно в данной области техники, среднемассовая молекулярная масса смеси может быть вычислена, если известны молекулярные массы ее компонентов, по следующей формуле:

где Mwb - среднемассовая молекулярная масса смеси,

wi - массовая доля компонента "i" в смеси и

Mwi - среднемассовая молекулярная масса компонента "i".

Среднечисловая молекулярная масса может быть рассчитана с использованием известного правила смешивания:

где Mnb - среднемассовая молекулярная масса смеси,

Wi - массовая доля компонента "i" в смеси и

Mni - среднемассовая молекулярная масса компонента "i".

Номинальную вискозиметрическую молекулярную массу (Mv) вычисляют из характеристической вязкости [η] в соответствии с ASTM D 4020-05 по следующей формуле:

Μv=5,37×104×[η]1,37

Реологический коэффициент полидисперсности

Реологический коэффициент полидисперсности (реологический КП) рассчитывали как 105/GC, где GC обозначает перекрестный модуль упругости (cross-over modulus).

Перекрестный модуль упругости GC

Перекрестный модуль упругости связан с реологическим коэффициентом полидисперсности (КП) следующим уравнением:

КП=105/Gc

Перекрестный модуль упругости Gc представляет собой значение G' (динамический модуль упругости) и G'' (модуль потерь) при частоте, когда два модуля равны, то есть когда кривые G' (ω) и G'' (ω) пересекаются. Вычерчивание по точкам обеих кривых в окрестности точки пересечения кубических сплайнов позволяет объективно идентифицировать перекрестный модуль упругости.

Реологические свойства

Реологические параметры, такие как комплексная вязкость, определяют с использованием реометра, предпочтительно реометра Anton Paar Physica MCR 300 при сжатии формованных образцов в атмосфере азота при 190°C с использованием пластин диаметром 25 мм, расположенных с зазором 1,8 мм, в соответствии с ASTM 1440-95. Эксперименты по пульсирующему сдвигу (oscillatory shear) были проведены в пределах линейного диапазона вязкости при деформации при частотах от 0,05 до 300 рад/с (ISO 6721-1). Были сделаны пять точек измерений на декаду. Метод подробно описан в WO 00/22040.

Значения динамического модуля упругости (G'), модуля потерь (G''), комплексного модуля (G*) и комплексной вязкости (η*) были получены как функции частоты (ω).

Eta 747

Вязкость полимера при этом напряжении сдвига определяют при температуре 190°C. Было установлено, что она обратно пропорциональна текучести полимера под действием силы тяжести, т.е. чем больше вязкость, тем меньше текучесть под действием силы тяжести.

Определение проводили, используя реометр, предпочтительно реометр Bohlin CS Melt Rheometer. Реометры и их функционирование описаны в "Encyclopedia of Polymer Science and Engineering", 2nd Ed., Vol.14, pp.492-509. Измерения проводят при постоянном напряжении между двумя пластинами диаметром 25 мм (постоянное направление вращения). Зазор между пластинами составляет 1,8 мм. Образец полимера толщиной 1,8 мм вставляют между пластинами.

Образец выдерживают при заданной температур