Способ изготовления зубчатого венца

Иллюстрации

Показать всеСпособ включает изготовление зубьев зубодолблением по методу обката с помощью инструмента, который обходит управляемую подъемным кулачком траекторию, на которой за движением вниз, служащим для изготовления боковой стороны зуба и проходящим в осевом направлении заготовки, следует движение выхода, проходящее по существу в радиальном направлении заготовки. При этом на движение выхода накладывается движение вниз так, что при выходе получается криволинейная траектория, что относительный передний угол инструмента (200) не уменьшается ниже минимального переднего, который соответствует переднему углу инструмента (200), уменьшенному на угол между продольной осью заготовки (100) и вектором направления движения инструмента. Достигается исключение канавок для выхода инструмента и повышается его износостойкость. 5 з.п. ф-лы, 8 ил.

Реферат

Изобретение касается способа изготовления зубчатого венца, в частности на круглой заготовке, при котором зубья изготавливаются способом зубодолбления по методу обката с помощью инструмента, который обходит управляемую подъемным кулачком траекторию, на которой за движением вниз, служащим для изготовления боковой стороны зуба и проходящим в осевом направлении заготовки, следует движение выхода, проходящее наискосок к движению вниз и по существу в радиальном направлении заготовки.

Из уровня техники известны способы фрезерования или соответственно долбления по методу обката, в частности, для изготовления зубчатых колес. С помощью способа долбления по методу обката могут, например, изготавливаться внешние и внутренние зубчатые венцы в цилиндрических телах. Причем при длинных осевых боковых сторонах зубьев производятся также последовательные процессы долбления по методу обката. В уровне техники это называется в общем как «возвратно-поступательное долбление». При способах долбления по методу обката инструмент проходит траекторию, на которой за движением инструмента вниз, проходящим в осевом направлении заготовки, следует движение выхода, проходящее наискосок к движению вниз и по существу в радиальном направлении заготовки, которое после движения вниз дугообразно выходит из обрабатываемой заготовки. При последнем ходе контур заготовки выбран так, что инструмент (долбежный инструмент) в осевом направлении выходит из изготавливаемого контура заготовки. По этой причине в конце боковых сторон зубьев предусмотрены конструктивные канавки, то есть проточки, которые вдаются в заготовку по меньшей мере на такую глубину, что они заканчиваются по меньшей мере на дне впадины зуба. Такие конструктивные канавки приводят, в частности, к ослаблению заготовки, и их необходимо избегать, в частности, при высоких нагрузках, которым подвержены такого рода зубчатые венцы, например, в ударных гайковертах.

Кроме того, например, из JP 01-115513 А известно изготовление зубчатого венца на круглой заготовке, при котором зубья изготавливаются способом долбления по методу обката с помощью инструмента, который обходит управляемую подъемным кулачком траекторию, на которой за движением вниз, служащим для изготовления боковой стороны зуба, проходящим в осевом направлении заготовки, следует движение выхода, проходящее по существу в радиальном направлении заготовки, при этом на движение выхода накладывается движение вниз так, что при выходе получается криволинейная траектория. Хотя при этом создаются неконструктивные канавки, а криволинейный переход в конце боковых сторон зубьев, однако существует опасность очень быстрого износа инструмента при этом способе.

Поэтому в основе изобретения лежит задача представить способ изготовления зубчатого венца, в частности на круглой заготовке, который обходится без конструктивных канавок (надрезов) при изготовлении зубчатого венца, и который может выполняться без значительного износа инструмента.

Эта задача решается с помощью способа изготовления зубчатого венца описанного выше рода, при котором на движение выхода накладывается движение вниз так, что при выходе получается криволинейная траектория. Относительный передний угол γrel инструмента ни в один момент времени движения выхода не уменьшается ниже минимального переднего угла γmin, который соответствует переднему углу γ инструмента, уменьшенному на угол δ между продольной осью заготовки и вектором направления движения инструмента. При этом под относительным передним углом γrel в соответствии с изобретением понимается угол между поверхностью инструмента и прямой, которая расположена перпендикулярно вектору направления движения выхода инструмента. Угол δ может, например, определяться как арктангенс производной по времени радиальной компоненты вектора направления движения инструмента, деленной на производную по времени осевой компоненты.

Благодаря этой мере можно очень предпочтительно обходиться без выточек для выхода инструмента на сбеге боковых сторон зубьев. Более того, посредством наложения движения вниз и движения выхода и выбора радиуса достигается в определенной мере криволинейный переход в конце боковых сторон зубьев, который в отличие от расположенной там выточки для выхода инструмента позволяет даже увеличить толщину материала и вместе с тем повысить стабильность. Это возможно без повышенного износа инструмента, который был бы возможен при изготовлении зубчатого венца с применением выточки для выхода инструмента.

С помощью мер, приведенных в зависимых пунктах формулы изобретения, возможны предпочтительные усовершенствования и улучшения способа, указанного в независимом пункте формулы изобретения.

Чисто принципиально может выбираться и регулироваться радиус, с которым инструмент перемещается при движении выхода. Один из очень предпочтительных вариантов осуществления способа предусматривает, что переход от движения вниз в движение выхода осуществляется непрерывно и всегда с очень маленьким радиусом.

Предпочтительно угол между направлением движения вниз и направлением движения выхода в конце боковой стороны зуба составляет несколько больше 90°. При этом инструмент в конце боковой стороны зуба перемещается не в радиальном направлении, а на радиальное направление наложено осевое направление, т.е. инструмент, если смотреть в осевом направлении заготовки, перемещается наискосок вниз или соответственно вверх. Благодаря этому получается непрерывный криволинейный сбег боковых сторон зубьев и вместе с тем желаемое повышение стабильности в области конца боковых сторон зубьев и вместе с тем в конце зубчатого венца.

Для изготовления, в частности, внутренних зубчатых венцов особенно предпочтительным оказалось применение инструмента, выполненного в виде долбяка. С помощью такого долбяка могут простым, быстрым и точным образом изготавливаться внутренние зубчатые венцы путем вышеупомянутого возвратно-поступательного долбления.

Соответствующим образом с помощью такого долбяка может также изготавливаться внешний зубчатый венец, причем в этом случае требуется синхронное вращение заготовки во время процесса обработки.

Заготовка может при этом иметь диаметр, который в одном месте заготовки изменяется по меньшей мере на половину диаметра инструмента. Характерные диаметры инструмента находятся в пределах от 20 до 25 мм. С помощью традиционного способа фрезерования или соответственно долбления по методу обката невозможно изготовить внешний зубчатый венец на заготовках с таким большим изменением диаметра, который заканчивается в области изменения диаметра, так как в этом случае надежный выход инструмента больше невозможен.

Сама заготовка имеет предпочтительно цилиндрический профиль или полый цилиндрический профиль.

Если заготовка выполнена в виде полого цилиндра, в котором должен изготавливаться внутренний зубчатый венец, при предлагаемом изобретением способе возможно, чтобы ее зубья имели высоту, которая соответствует по меньшей мере диаметру полости или соответственно стакана в полом цилиндре.

Заготовка состоит предпочтительно из высокопрочного высокопроизводительного алюминиевого сплава.

Такого рода алюминиевые сплавы особенно хорошо могут обрабатываться с помощью вышеназванного долбления по методу обката. Но возможна также обработка заготовок, состоящих из стали.

Примеры осуществления изобретения изображены на чертежах и поясняются подробнее в последующем описании. При этом признаки могут иметь значение соответственно по отдельности или в комбинации друг с другом. Показано:

Фиг. 1 - схематично рассеченное изображение заготовки, у которой зубчатые венцы изготавливались известным из уровня техники способом изготовления;

Фиг. 2 - увеличенный фрагмент области, на фиг. 1 обозначенной II;

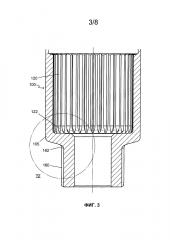

Фиг. 3 - сравнимая с фиг. 1 заготовка, у которой внутренний и внешний зубчатый венец изготавливалась с помощью предлагаемого изобретением способа;

Фиг. 4 - увеличенный фрагмент, на фиг. 3 обозначенный IV;

Фиг. 5 - схематичное изображение предлагаемого изобретением способа перед началом движения подъема инструмента;

Фиг. 6 - схематичное изображение предлагаемого изобретением способа во время движения подъема инструмента;

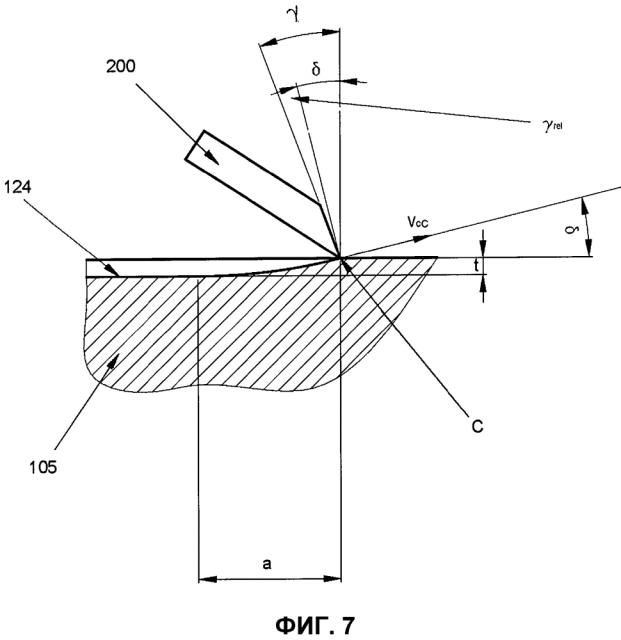

Фиг. 7 - схематичное изображение предлагаемого изобретением способа в конце движения подъема инструмента;

Фиг. 8 - изображение хода инструмента на протяжении движения подъема кулачка инструмента в одном из вариантов осуществления предлагаемого изобретением способа.

Обозначенная в целом 100 заготовка выполнена, например, в виде полого цилиндра. На одном своем конце полый цилиндр 105 имеет внутренний зубчатый венец 110. На другом его конце предусмотрен внешний зубчатый венец 150. Как внешний, так и внутренний зубчатый венец отличаются тем, что соответственно на одном его конце в случае внутреннего зубчатого венца 110 предусмотрена выточка 115 для выхода инструмента, а в случае внешнего зубчатого венца 150 выточка 155 для выхода инструмента. Это сделано потому, что как внутренний зубчатый венец 110, так и внешний зубчатый венец 150 изготавливается способом зубодолбления по методу обката собственно известным образом с помощью инструмента, который обходит управляемую подъемным кулачком траекторию, на которой за движением вниз, служащим для изготовления боковой стороны зуба, проходящим в осевом направлении заготовки, следует движение выхода, проходящее наискосок к движению вниз и по существу в радиальном направлении заготовки. При этом инструмент в течение продолжительного периода времени движется линейно в осевом направлении, а затем переходит в криволинейное дугообразное движение, чтобы снова выйти из заготовки. Такого рода процессы долбления по методу обката у длинных зубчатых венцов выполняются, следуя поочередно. Эта поочередная «возвратно-поступательная» последовательность процессов долбления вниз называется «возвратно-поступательным» долблением. При этом вид наложения движения вниз, то есть движения инструмента в осевом направлении заготовки, и движения выхода, то есть движения инструмента наискосок к движению вниз, не играет роли, так как при втором процессе долбления по методу обката, следующем за первым процессом долбления по методу обката, нежелательные выступающие части материала вследствие дугообразного движения инструмента в обрабатываемой заготовке устраняются посредством следующего затем в этом месте движения вниз. По этой причине также в конце зуба всегда предусмотрена выточка 115 или соответственно 155 для выхода инструмента, которая должна иметь такую глубину и быть выполненной в осевом направлении с такой длиной, чтобы дугообразное движение инструмента, то есть, например, долбяка, было эффективным настолько, чтобы в конце боковой стороны зуба было возможно «бесконтактное» движение выхода.

Такая выточка 115 для выхода инструмента, которая по меньшей мере в радиальном направлении должна вдаваться в заготовку настолько, чтобы иметь по меньшей мере такую глубину, как дно впадины между зубьями, и которая в осевом направлении заготовки должна быть выполнена с такой длиной, чтобы в конце боковой стороны зуба еще происходило движение вниз инструмента, ослабляет заготовку в конце зубчатого венца.

Таким образом, основной идеей изобретения является усовершенствовать такого рода способ зубодолбления по методу обката и, в частности, так называемое возвратно-поступательное долбление в том отношении, чтобы можно было полностью отказаться от выточки для выхода инструмента. Это способ поясняется ниже в связи с фиг. 3 и фиг. 4, при этом одинаковые элементы снабжены здесь такими же ссылочными обозначениями, как на фиг. 1 и фиг. 2. Снова предусмотрена полая цилиндрическая заготовка 100, которая имеет различные диаметры, при этом в одной области предусмотрен внутренний зубчатый венец 120, боковые стороны зубьев которого соответствуют внутреннему зубчатому венцу 110, а в другой области внешний зубчатый венец 160, боковые стороны зубьев которого, в свою очередь, соответствуют внешнему зубчатому венцу 150.

В отличие от зубчатых венцов, изображенных на фиг. 1 и фиг. 2, здесь, однако, не предусмотрена выточка для выхода инструмента. Более того, зубчатые венцы на своем соответствующем конце в областях 122 или соответственно 162 заканчиваются криволинейно. Этот криволинейный сбег создается за счет того, что на движение выхода инструмента наложено движение вниз так, что при движении выхода инструмента получается криволинейная траектория. Эта криволинейная траектория особенно отчетливо видна на увеличенном фрагменте фиг. 4. У внутреннего зубчатого венца она снабжена ссылочным обозначением 122, а у внешнего зубчатого венца ссылочным обозначением 162. Переход от движения вниз в осевом направлении заготовки 100 в движение выхода, т.е. по существу наискосок к осевому направлению и почти в радиальном направлении заготовки 100, осуществляется при этом непрерывно и всегда с очень маленьким радиусом. При этом предусмотрено, что в области боковых сторон зубьев угол между движением вниз и движением выхода несколько больше 90°, т.е. движение выхода осуществляется в области боковых сторон зубьев не в радиальном направлении, а наискосок к радиальному направлению, однако под очень маленьким углом. Таким образом, в областях концов боковых сторон 122, 162 зубьев получается прохождение наискосок, которое в этом месте в противоположность уровню техники делает возможным не утонение материала, а даже утолщение материала и вместе с тем при одновременно простом изготовлении приводит к повышению прочности.

На фиг. 5 показано, как может изготавливаться боковая сторона 122 зуба посредством предлагаемого изобретением способа. Инструмент 200 воздействует с задним углом α к дну 124 впадины зуба на поверхность или соответственно внутреннюю поверхность полого цилиндра 105. Задний угол α описывает, таким образом, угол свободного пространства между инструментом 200 и обрабатываемой поверхностью. Этот инструмент 200 выполнен клинообразно, и его лезвие имеет угол β клина. Угол между поверхностью инструмента 200 и прямой, которая располагается перпендикулярно дну 124 впадины зуба, называется передним углом γ. Он влияет на сплющивание и сход стружки, а также на распределение тепла при снятии стружки. Этот передний угол γ выбирается в зависимости от твердости материала полого цилиндра. Сумма заднего угла α и угла β клина называется углом резания. Сумма заднего угла α, угла β клина и переднего угла γ составляет 90°. До точки А, до которой боковая сторона 122 зуба должна проходить параллельно продольной оси полого цилиндра 105, инструмент 200 режет с первой скоростью vcA параллельно продольной оси полого цилиндра 105. Относительный передний угол γrel соответствует в этом случае переднему углу γ.

С началом движения выхода вектор направления движения резания отклоняется от продольной оси полого цилиндра 105. Это происходит, например, в точке В со второй скоростью vcB резания, что показано на фиг. 6. На фиг. 7 показан инструмент в точке С в конце движения выхода. Расстояние между точками А и С, то есть между началом и концом движения выхода, называется сбегом а. Расстояние между точками А и С в радиальном направлении, которое обусловлено ходом инструмента 200, на фиг. 7 обозначается t. В точке С инструмент 200 имеет третью скорость vcC резания.

Относительный передний угол γrel соответствует углу между поверхностью инструмента 200 и прямой, которая располагается перпендикулярно вектору направления движения выхода инструмента. На фиг. 6 и 7 он изображен для точек В и С.

Допустимое минимальное значение γmin относительного переднего угла γrel рассчитывается по формуле 1 в каждой точке движения выхода как разность между передним углом γ и углом δ между вектором направления движения инструмента 200 и продольной осью полого цилиндра 105:

При уменьшении ниже этого минимального значения γmin существует повышенный риск, что инструмент 200 разрушится.

На фиг. 7 относительный передний угол γrel в точке С точно соответствует своему допустимому минимальному значению γmin.

Угол δ может определяться по формуле (2) как арктангенс производной по времени радиальной компоненты вектора направления движения инструмента, деленной на производную по времени осевой компоненты.

При этом под вектором направления в каждой точке движения выхода понимается вектор, который может прикладываться как касательная к дну впадины зуба, т.е. в точках В и С вектор скорости vcB или соответственно vcC. Перед началом движения выхода вектор направления проходит параллельно продольной оси полого цилиндра 105 и соответствует, таким образом, вектору скорости vcC.

Управление движением инструмента 200 осуществляется посредством подъемного кулачка. На фиг. 8 показан ход t инструмента 200 в зависимости от подъема Ab подъемного кулачка в одном из вариантов осуществления предлагаемого изобретением способа.

Изготовление боковых сторон зубьев, в частности внутреннего зубчатого венца, как пояснялось выше, может осуществляться с помощью долбяка. При этом длинные зубчатые венцы могут изготавливаться с помощью также пояснявшегося выше возвратно-поступательного долбления.

Особенно предпочтительными для применения предлагаемого изобретением способа оказываются алюминий и алюминиевые сплавы. Но чисто принципиально он применим также для сталей. Характерный передний угол γ для алюминия составляет 25°, в то время как обычный передний угол γ для стали составляет 10°.

1. Способ изготовления зубчатого венца на заготовке (100), при котором зубья (120) изготавливают процессом зубодолбления по методу обката с помощью инструмента (200), траекторией движения которого управляют с помощью подъемного кулачка таким образом, что за служащим для изготовления боковой стороны зуба и проходящим в осевом направлении заготовки (100) движении вниз следует движение выхода, проходящее по существу в радиальном направлении заготовки (100), причем на движение выхода накладывают движение вниз так, что при выходе получают криволинейную траекторию, отличающийся тем, что упомянутую криволинейную траекторию регулируют из условия, что относительный передний угол γrel инструмента (200) не уменьшается ниже минимального переднего угла γmin, который соответствует переднему углу γ инструмента (200), уменьшенному на угол δ между продольной осью заготовки (100) и вектором направления движения инструмента.

2. Способ по п. 1, отличающийся тем, что угол δ определяют как арктангенс производной () по времени радиальной компоненты вектора направления движения инструмента, деленной на производную () по времени осевой компоненты.

3. Способ по п. 1 или 2, отличающийся тем, что используют инструмент (200) в виде долбяка.

4. Способ по п. 3, отличающийся тем, что используют заготовку (100), диаметр которой в одном месте заготовки (100) изменяется по меньшей мере на половину диаметра инструмента (200).

5. Способ по п. 1 или 2, отличающийся тем, что используют заготовку (100) с цилиндрическим профилем или образованную полым цилиндром.

6. Способ по п. 5, отличающийся тем, что на заготовке (100), выполненной в виде полого цилиндра, изготавливают внутренний зубчатый венец (120), диаметр полости в котором соответствует по меньшей мере высоте зубьев зубчатого венца (120).