Способ печати на струйном 3d-принтере

Иллюстрации

Показать всеИзобретение относится к области технологий синтеза, т.е. изготовления трехмерных физических объектов добавочным нанесением (наслоением) с использованием полимерных материалов, а точнее к технологиям струйной 3D-печати. Способ печати на струйном 3D-принтере включает управляемое перемещение печатающей головки 3D-принтера, подачу по меньшей мере двух нитей из плавкого материала в печатающую головку, разогрев нитей посредством нагревателей с контролируемой температурой, попеременное включение одного из сопел посредством модуля управления принтера и подачу нити под давлением в активное сопло. При переключении сопел модуль управления принтера включает мотор эксцентрика для его вращения. Подвижная платформа приводится в движение вокруг оси осевого винта. В процессе перемещения подвижной платформы одно из сопел приводится в активное положение посредством расцепления ведомой шестерни приводимого в неактивное положение сопла с ведущей шестерней и зацепление ведомой шестерни приводимого в активное положение сопла. При этом перемещение подвижной платформы смещает положения сопел относительно клапана для сопел, запирая отверстия неактивных сопел и открывая отверстие активного сопла. После полной фиксации подвижной платформы в положении активации первого сопла принтер продолжает печать этим соплом. Технический результат, достигаемый при использовании способа по изобретению, заключается в повышении качества получаемых 3D-моделей при уменьшении времени на изготовление одной 3D-модели. 4 з.п. ф-лы, 1 табл., 6 ил.

Реферат

Изобретение относится к области технологий синтеза, т.е. изготовления трехмерных физических объектов добавочным нанесением (наслоением) с использованием, в частности, полимерных материалов, а точнее к технологиям струйной 3D-печати. Техническое решение может найти свое применение при изготовлении трехмерных моделей широкой сферы их последующего использования, в частности в науке, образовании, инженерии, медицине и пр.

Раскрытая в описании настоящего решения технология относится к области струйной 3D-печати, реализуемой, чаще всего, с использованием раздаточной головки, сопла (сопел), элементов настройки и контроля за работой головки 3D-принтера, а также полимерного строительного (термопластика) материала в качестве рабочего материала.

Из уровня техники известны аналогичные технические решения, сущность которых заключается в том, что раздаточная головка струйного 3D-принтера выдавливает на охлаждаемую платформу-основу капли разогретого термопластика (полимерного материала). Капли быстро застывают, формируя при этом слои будущего объекта.

Так, из уровня техники известен способ печати на 3D-принтере со сменяемыми модулями (соплами) печати - WO 2015038072 (BIO 3D TECHNOLOGIES PTE LTD, SG), В33Y 10/00, от 19.03.2015 г.

Аналогичные решения раскрыты в следующей патентной документации: CN 203945698, (CHEN LIANG), 19.11.2014 г. - «Раздаточная головка 3D-принтера», CN 203945690 (INSTITUTE OF AUTOMATION OF HEILONGJIANG ACADEMY OF SCIENCES), 19.11.2014 г. - «3D-принтер на основе БП», CN 104149352 (SANYA SIHAI INNOVATIVE ELECTRICAL AND MECHANICAL ENGINEERING CO., LTD, CHEN MINGQIAO), 19.11.2014 г. - «Раздаточная головка 3D-принтера».

Также из уровня техники известна технология струйной 3D-печати, в частности, из описаний к патентам США: US 5121329, «Stratasys, Inc.», опубл.: 09.06.1992 г. - «Способ и устройства создания 3D-объектов», US 5340433, «Stratasys, Inc.», опубл.: 23.08.1994 г. - «Устройство для создания 3D-объектов», US 5738817, «Stratasys, Inc.», опубл.: 14.04.1998 г. - «Автоматическое дозирование в процессе 3D-печати», US 5764521, «Stratasys, Inc.», опубл.: 09.06.1998 г. - «Способ и устройство для БП», US 6022207, «Stratasys, Inc.», опубл.: 08.02.2000 г. - «Мультиэкструдер».

В указанных патентах раскрыта технология и используемые при ее осуществлении устройства (оборудование): построение 3D-объектов по заранее подготовленной модели методом «слой за слоем» путем экструзионного осаждения строительного материала (чаще всего полимерного).

При этом строительный материал подается через сопло раздаточной головки и осаждается в виде последовательности дорожек на подложке в XY-плоскости. Затем печатающая головка поднимается относительно подложки по оси Ζ (перпендикулярной XY-плоскости) на один шаг, и процесс повторяется для формирования 3D-объекта, подобного CAD-модели.

В указанных аналогах для осуществления необходимых технологических операций, связанных с заменой рабочего строительного материала, приходилось отводить головку принтера с экструдером из зоны печати, а также дополнительно нагревать и остужать сопла, что занимало дополнительное время.

Наиболее близким аналогом заявленного изобретения является патент US 7625200, опубл. 01.12.2009, в котором раскрыто устройство 3D-принтера и способ печати на струйном 3D-принтере, включающий управляемое перемещение печатающей головки 3D-принтера, подачу по меньшей мере двух нитей из плавкого материала в печатающую головку, разогрев нитей посредством нагревателей с контролируемой температурой и попеременное включение одного из сопел посредством модуля управления принтера, подачу нити под давлением в активное сопло, но их нагрев не прекращается и неактивные сопла остаются неприкрытыми.

Недостатком наиболее близкого аналога является низкая технологичность способа, определяющаяся тем, что при осуществлении струйной 3D-печати одного изделия (одной модели) различными материалами (например, различных цветов или плотности) возникают перерывы в работе, вызванные тем, что печатать одновременно двумя и более материалами сопровождается вынужденным простоем (перерывом в работе) неактивных сопел головки принтера, что связано с необходимостью замены строительного материала (например, полимеры различных свойств) и его подготовки к работе, а именно разогрева одного сопла и нагрева другого. При использовании устройства наиболее близкого аналога оба сопла остаются нагретым, при этом из нерабочего сопла, находящегося в режиме простоя, будет течь пластик. Вытекающий пластик будет попадать на поле печати и тем самым нарушать рисунок печати. Также недостатком указанного устройства является то, что при перерывах в работе на сопле остается пластик, который во время простоя застывает и образуется облой, который при активации сопла мешает нагнетать печатающий материал и также нарушает рисунок печати.

Задача данного технического решения заключается в разработке нового способа печатания на струйном 3D-принтере, позволяющего устранить указанные выше недостатки.

Технический результат заявленного технического решения заключается в повышении качества получаемых 3D-моделей при уменьшении времени на изготовление одной 3D-модели.

Указанная задача решается следующим образом за счет создания способа печати на струйном 3D-принтере, включающего управляемое перемещение печатающей головки 3D-принтера, подачу по меньшей мере двух нитей из плавкого материала в печатающую головку, разогрев нитей посредством нагревателей с контролируемой температурой, попеременное включение одного из сопел посредством модуля управления принтера и подачу нити под давлением в активное сопло. При переключении сопел печатающей головки модуль управления принтера включает мотор эксцентрика, который передает вращение на эксцентрик, подвижная платформа, траектория движения которой ограничивается и направляется направляющими роликами, приводится в движение вокруг оси осевого винта, в процессе перемещения подвижной платформы одно из сопел приводится в активное положение посредством расцепления ведомой шестерни приводимого в неактивное положение сопла с ведущей шестерней и зацепления ведомой шестерни приводимого в активное положение сопла, при этом перемещение подвижной платформы смещает положения сопел относительно клапана для сопел, запирая отверстия неактивных сопел и открывая отверстие активного сопла, после полной фиксации подвижной платформы в положении активации первого сопла принтер продолжает печать первым соплом, одновременно при перемещении печатающей головки облой, остающийся на неактивном сопле, срезается кромкой отверстия клапана.

В одном из вариантов осуществления способа при перемещении печатающей головки 3D-принтера срезанный облой снимается посредством колпачка, размещенного на направляющей печатающей головке. В другом варианте осуществления способа отведение тепла, выделяемого нагретыми соплами, осуществляется посредством отверстий, выполненных в клапане.

Ниже приводятся графические материалы, поясняющие сущность заявленного решения, никоим образом не ограничивающие любые иные варианты осуществления заявленного решения.

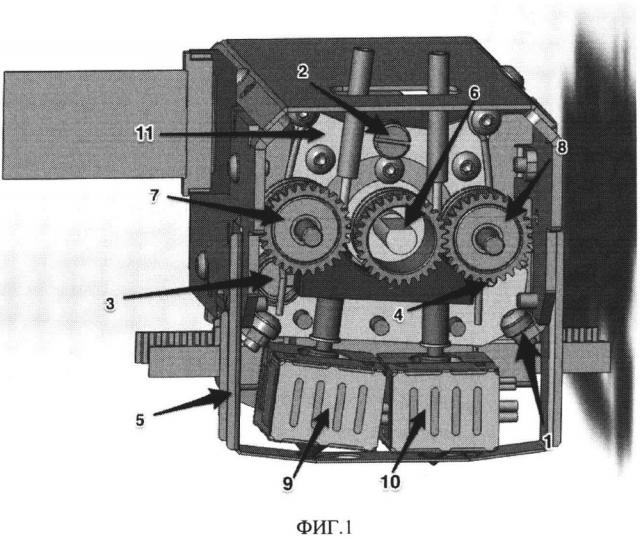

На фиг. 1: общий вид печатающей головки 3D-принтера.

На фиг. 2: общий вид подвижной платформы печатающей головки 3D-принтера в исходном положении.

На фиг. 3: положение печатающей головки, в котором активно сопло 9.

На фиг. 4: положение печатающей головки, в котором активно сопло 10.

На фиг. 5: вариант выполнения клапана для сопел.

На фиг. 6: вариант выполнения клапана для сопел с теплоотводящими отверстиями, показан вид снизу.

На фиг. 1-5 изображены следующие элементы конструкции:

1. Направляющие ролики.

2. Осевой винт.

3. Эксцентрик.

4. Позиционный ограничитель.

5. Клапан для сопел.

6. Ведущая шестерня.

7. Ведомая шестерня второго сопла.

8. Ведомая шестерня первого сопла.

9. Второе сопло с нагревателем.

10. Первое сопло с нагревателем.

11. Подвижная платформа.

Способ печати на струйном 3D-принтере может быть осуществлен следующим образом.

На предварительном этапе печати на струйном 3D-принтере определяются необходимые параметры и условия для печати, в частности: разрешающая способность печати, скорость перемещения печатающей головки, толщина внешней оболочки изделия, процент заполнения изделия материалом пластика (от 0 - при изготовлении полых изделий - до 100%), необходимость построения поддерживающих структур при наличии навесных элементов у модели, температура охлаждения детали посредством управления режимом работы вентилятора печатающей головки, необходимость добавления «юбки» к основанию 3D-модели для лучшей адгезии начальных слоев строящегося изделия к поверхности рабочего стола в начале процесса печати и предотвращения смещения изделия в процессе печати, необходимость печати подложки, параметры, характеризующие расходный материал (пластик), и т.д. Под каждый пластик выбирают температуру нагревателя для расплавления пластика в печатающей головке, температуру нагрева поверхности рабочего стола при печати первого слоя 3D-модели и остальных слоев. Поддерживающая структура может быть построена из материала печати самого объекта с использованием одной печатающей головки, при этом поддерживающую структуру проектируют и размещают с зазором относительно строящейся модели для обеспечения ее легкого удаления с поверхности готового изделия. Поддерживающая структура может быть выполнена из другого материала с использованием второго сопла. Некоторые вышеуказанные параметры указаны в таблице 1 на примере пластиков АБС (акрилонитрилбутадиенстирол) - ударопрочной технической термопластической смолы на основе сополимера акрилонитрила с бутадиеном и стиролом, РLА - биоразлагаемого, биосовместимого, термопластичного, алифатического полиэфира и HIPS (High Impact Polystyrene) - высопрочного полистирола, который имеет схожие характеристики с ABS-нитью в плане ударопрочности и твердости и полностью растворим в Лимонене (Limonen) - жидком углеводороде. Используется HIPS как материал поддержки для ABS.

Перед началом печати на персональном компьютере с помощью графического программного обеспечения (например, Компас 3D, AutoCad, SolidWorks, Blender, 3ds Max, Google SketchUp) формируют 3D-модель, которая должна соответствовать параметрам принтера. После чего сформированную модель загружают в соответствующее программное обеспечение (ПО) (например, Polygon, Slic3r, KISSlicer), обеспечивающее разбиение модели на слои (в соответствии с параметрами настройки принтера) и подготовку задания для печати. По окончании подготовки задания проверяют готовность принтера к печати и передают задание на печать в принтер средствами доступных интерфейсов.

Подготовку задания для печати осуществляют следующим образом. После окончания всех манипуляций с моделью для старта печати переводят модель в понятное для принтера задание. Задание, представленное в виде компьютерного языка команд, например, g-code, образуется в процессе разрезания модели на множество слоев. Количество слоев определяется необходимым разрешением и ограничивается возможностями по разрешению конкретной модели принтера. В процессе подготовки задания определяют необходимые характеристики прочности модели, разрешение печати, скорость печати и необходимость построения поддерживающих структур под навесные элементы. (Поддерживающие структуры – элементы, которые автоматически формируются в процессе разрезания модели на слои, в случае необходимости. Они создают опорные плоскости для элементов детали. Поддерживающие структуры могут выполняться из того же материала, что и выстраивающийся прототип, а могут выполняться из других материалов, которые возможно растворить водой и другими специализированными жидкостями, в зависимости от модификации принтера.) По каждому слою строят векторы перемещения печатающей головки - контур и внутреннюю структуру в зависимости от выбранных параметров (толщины стенки, процента заполнения и т.д.).

После отсечения очередного слоя сначала вырисовывается внешний контур, затем производится его заливка исходя из процента заполнения. После прохода по всей высоте модели производится построение поддерживающих структур и далее задание экспортируется в готовый файл.

После подготовки задания для печати устанавливают соединение с принтером. Проверяют работоспособность всех механических узлов принтера, наличие установленных расходных материалов. После чего загружают подготовленное задание в контроллер принтера через сетевой интерфейс или переносной носитель.

По окончании всех подготовок запускают печать.

При необходимости смены материала производится переключение сопел печатающей головки с минимальным прерыванием процесса печатания. Положение подвижной платформы (11) определяется датчиком положения подвижной платформы (1), которое ограничивается позиционным ограничителем (4). Датчик положения подвижной платформы определяет два состояния: позиция 1 и позиция 2. Позиция 1 определяет положение, необходимое для работы второго сопла (9), позиция 2 определяет положение для работы первого сопла (10). При необходимости привести в рабочее положение сопло 9 модуль управления принтером (материнская плата) включает мотор эксцентрика, который передает вращение на эксцентрик. Подвижная платформа (11), траектория движения которой ограничивается и направляется направляющими роликами (1), приводится в движение вокруг оси осевого винта (2). В процессе перемещения подвижной платформы (11) из положения активного сопла 9 в активное сопло 10 происходит расцепление ведомой шестерни второго сопла (7) с ведущей шестерней (6) и зацепление ведомой шестерни первого сопла (8) с ведущей шестерней (6). Перемещение подвижной платформы (11) смещает положения сопел относительно клапана для сопел (5, фиг. 1), запирая отверстие второго сопла (9) и открывая отверстие первого сопла (10). После полной фиксации подвижной платформы (11) в положении активации первого сопла принтер продолжает печать первым соплом.

Клапан сопел (5) может быть выполнен в виде одного из следующих вариантов. Конструкция клапана может быть представлена как единая планка с отверстиями для размещения активных сопел, в которой также выполнены отверстия, совмещенные с отверстием для сопел, для обрезки облоя. При переходе подвижной платформы из одного положения, в котором активно одно из сопел в положение, в котором активно другое сопло, режущая кромка отверстия для обрезки облоя срезает остатки материала с сопла, переходящего из активного в неактивное положение, и одновременно клапан запирает неактивное сопло, и одновременно активное сопло размещается в отверстии планки.

Для отведения тепла, выделяемого нагретыми соплами, на клапане в месте размещения неактивного сопла выполнены дугообразные отверстия, на фиг. 6 показан вариант с двумя дугообразными отверстиями.

Срезанный с сопла облой снимается посредством колпачка, размещенного на направляющей печатающей головке.

Преимущества заявляемого принтера заключаются в использовании одного экструдера при смене материала, которое обеспечивается сменой положения сопел (отведения их из рабочего положения в положение «ожидания»), за счет чего достигается возможность быстрой смены подачи рабочего материала в экструдер и соответственно изготовления 3D-модели. Также качество изделий повышается за счет обрезки облоя с неактивного сопла, которая позволяет при активации сопла добиться высокого качества 3D-печати и бесперебойной работы устройства. Это обеспечивает существенное сокращение времени 3D-печати и соответственно временных затрат на изготовление 3D-моделей.

1. Способ печати на струйном 3D-принтере, включающий управляемое перемещение печатающей головки 3D-принтера, подачу по меньшей мере двух нитей из плавкого материала в печатающую головку, разогрев нитей посредством нагревателей с контролируемой температурой, попеременное включение одного из сопел посредством модуля управления принтера и подачу нити под давлением в активное сопло, отличающийся тем, что при переключении сопел печатающей головки модуль управления принтера включает модуль перемещения печатающей головки, который переводит одно из сопел в активное положение, при этом перемещение подвижной платформы смещает положения сопел относительно клапана для сопел, запирая отверстия неактивных сопел и открывая отверстие активного сопла, после полной фиксации подвижной платформы в положении активации активного сопла принтер продолжает печать активным соплом.

2. Способ печати на струйном 3D-принтере по п. 1, в котором модель перемещения печатающей головки содержит мотор эксцентрика, который передает вращение на эксцентрик, подвижная платформа, траектория движения которой ограничивается и направляется направляющими роликами, приводится в движение вокруг оси осевого винта, в процессе перемещения подвижной платформы одно из сопел приводится в активное положение посредством расцепления ведомой шестерни приводимого в неактивное положение сопла с ведущей шестерней и зацепление ведомой шестерни приводимого в активное положение сопла.

3. Способ печати на струйном 3D-принтере по п. 1, в котором при перемещении печатающей головки облой, остающийся на неактивном сопле, срезается кромкой отверстия клапана.

4. Способ печати на струйном 3D-принтере по п. 1, отличающийся тем, что при перемещении печатающей головки 3D-принтера срезанный облой снимается посредством колпачка, размещенного на направляющей печатающей головке.

5. Способ печати на струйном 3D-принтере по п. 1, отличающийся тем, что отведение тепла, выделяемого нагретыми соплами, осуществляется посредством отверстий, выполненных в клапане.