Устройство и способ для отделения загрязнений из потока сыпучего материала

Иллюстрации

Показать всеИзобретение относится к устройству для отделения загрязнений (1) из потока сыпучего материала, причем устройство содержит по меньшей мере одно соединяемое с подводом (2) сыпучего материала впускное отверстие (3) для сыпучего материала (4), расположенный после впускного отверстия (3) в направлении (F) подачи потока сыпучего материала блок (5) отделения, а также по меньшей мере один расположенный после блока (5) отделения в вышеупомянутом направлении (F) подачи выпуск (6) для сыпучего материала (4), освобожденного при помощи блока (5) отделения от загрязнений (1). Согласно изобретению блок (5) отделения имеет по меньшей мере два подключенных параллельно и ответвляющихся от впускного отверстия (3) подающих канала (7), причем через каждый из подающих каналов (7) может проходить частичный поток сыпучего материла, ответвляющийся от поступающего через впускное отверстие (3) потока сыпучего материала, причем каждый из подающих каналов (7) снабжен по меньшей мере одним датчиком (8) для обнаружения загрязнений (1). Обеспечивается удаление загрязнений из потока сыпучего материала. 2 н. и 15 з.п. ф-лы, 11 ил.

Реферат

Данное изобретение относится к устройству для отделения загрязнений, в частности металла, из потока сыпучего материала, содержащему по меньшей мере одно соединяемое с подводом сыпучего материала впускное отверстие для сыпучего материала, расположенный после впускного отверстия в направлении подачи потока сыпучего материала блок отделения, а также расположенный после блока отделения в вышеупомянутом направлении подачи выпуск для сыпучего материала, освобожденного при помощи блока отделения от загрязнений. Кроме этого, предлагается способ отделения загрязнений, в частности металла, из потока сыпучего материала при помощи блока отделения, причем поток сыпучего материала направляется от подвода сыпучего материала через впускное отверстие в блок отделения, причем поток сыпучего материала проверяется внутри блока отделения при помощи системы датчиков на наличие загрязнений.

В уровне техники известны многочисленные применения, в которых сыпучий материал (например, в виде пластикового гранулята) должен освобождаться от загрязнений, прежде чем сыпучий материал может подаваться для своего дальнейшего использования. При этом соответствующие загрязнения имеются не только в природных продуктах, но и все больше в изготовленных искусственных путем продуктах. Так, например, при изготовлении пластиковых гранулятов зачастую также совместно используются переработанные пластмассы, которые, например, ввиду недостаточных предшествующих процессов очистки, могут иметь металлически осколки. Соответственно, если загрязненные пластиковые грануляты обрабатываются далее в соответствующей машине, например, в экструдере для изготовления пленок, то существует опасность, что произойдет повреждение машины или, по меньшей мере, остановка производственного процесса.

Для противодействия этой опасности в уровне техники уже известны разнообразные решения для удаления соответствующих загрязнений из потока сыпучего материала перед непосредственной обработкой сыпучего материала (например, перед его расплавлением).

Соответствующее решение описано, например, в DE 44 17 226 C1, где описан сепаратор металла для установки в подающее устройство для неметаллических материалов в виде порошков, гранулятов или текучих сред, причем датчик металла расположен в направлении подачи перед устройством отделения и соединен с блоком обработки результатов и управления. Устройство отделения состоит по существу из выведенного через рабочую поверхность подающего устройства всасывающего сопла, которое после регистрации металлической частицы посредством датчика металла нагружается при помощи блока обработки результатов и управления давлением, которое находится ниже значения давления, преобладающего в подающем устройстве.

Альтернативно EP 0 202 356 A1 описывает подающее устройство для гранулятообразного транспортируемого материала, причем к подающей линии этого подающего устройства подключена индукционная катушка, которая соединена с устройством управления для выходного клапана, при помощи которого отделяемые металлические частицы могут отделяться через выходное отверстие из транспортируемого материала. При этом выходной клапан и выходное отверстие расположены внутри емкости отделения, через которую проходит подающая линия. Кроме того, подающая линия имеет внутри емкости отделения входное отверстие, через которое воздух, попадающий в емкость при отделении металлических частиц, может возвращаться в подающую линию. Так как емкость отделения непосредственно присоединена к подающей линии, обводная линия может исключаться.

Несмотря на то, что посредством известных до сих пор решений надежное отделение, в частности, металлических частиц из потока сыпучего материала, как правило, возможно, тем не менее, одновременно доходит во время процесса отделения всегда до остановки, хотя и короткой, потока сыпучего материала. Это в свою очередь приводит к воздействию или даже к остановке последующего производственного процесса. Если, говоря об обрабатывающей гарнулят машине, речь идет об экструдере, то остановка потока материала влечет за собой полную остановку экструдера или разрыв изготовленной при помощи экструдера пленки.

Поэтому задача данного изобретения состоит в предоставлении устройства и соответственно способа, при помощи которых загрязнения могут удаляться из потока сыпучего материала, не доходя до разрыва потока сыпучего материала.

Задача решается с помощью устройства и соответственно способа с признаками независимых пунктов формулы изобретения.

Соответствующее изобретению устройство отличается тем, что блок отделения имеет по меньшей мере два подключенных параллельно и ответвляющихся от впускного отверстия подающих канала, причем через каждый из подающих каналов может проходить частичный поток сыпучего материла. Другими словами, поступающий через впускное отверстие сыпучий материал, говоря о котором речь может идти, например, о пластиковом грануляте для последующей обработки в подключенном за устройством экструдере, разделяется перед прохождением блока отделения на несколько частичных потоков сыпучего материала.

Кроме этого, для обеспечения возможности проверки отдельных частичных потоков сыпучего материала на наличие загрязнений, каждый из подающих каналов снабжен по меньшей мере одним датчиком для обнаружения соответствующих загрязнений. Говоря о датчике, речь предпочтительно идет о датчике металла, при помощи которого может обнаруживаться прохождение металлической частицы.

Наконец каждый подающий канал снабжен разделительным блоком, при помощи которого частичный поток сыпучего материла, проходящий через соответствующий подающий канал, может перенаправляться в систему каналов утилизации. Таким образом, разделительный блок не служит исключительно для удаления загрязнения. Наоборот предусмотрено то, что каждый частичный поток сыпучего материала проходит через устройство от впускного отверстия до соответствующего выпуска, пока соответствующие датчики не предоставят сигнал, который позволяет сделать вывод о наличии обнаруживаемого датчиком загрязнения. Если же один из датчиков сообщает о прохождении загрязнения, например металлической частицы, то частичный поток сыпучего материала, который проходит через имеющий соответствующий датчик подающий канал, затем на короткое время перенаправляется в систему каналов утилизации и, например, утилизируется. Временной промежуток перенаправления зависит от скорости подачи потока сыпучего материала и должен выбираться таким образом, что обнаруженное загрязнение перенаправляется вместе с окружающим загрязнение сыпучим материалом и тем самым удаляется из потока сыпучего материала. После того, как загрязнение покинуло блок отделения через систему каналов утилизации, перенаправление снова прекращается, так что соответствующий частичный поток сыпучего материала снова покидает устройство через выпуск и может подаваться в дальнейший производственный процесс.

Таким образом, в отличие от уровня техники при обнаружении загрязнения перенаправляется лишь часть потока сыпучего материала, в то время как оставшиеся частичные потоки сыпучего материала (в которых загрязнений нет) могут проходить устройство без перенаправления и покидать его через выпуск. Таким образом, поток сыпучего материала в сумме никогда полностью не прерывается, так что остановка производства последующей производственной установки (например, экструдера) может исключаться.

В то время как изобретение может реализовываться уже с двумя подключенными параллельно подающими каналами, оказалось пригодным предусматривать более двух подающих каналов, снабженных блоками отделения и датчиками. Если используются, например, три подающих канала, то массовый расход проходящего через устройство без перенаправления потока сыпучего материала уменьшается лишь на треть. При использовании четырех подающих каналов это значение уменьшилось бы на четверть и т.д.

В этой связи следует в принципе указать на то, что, говоря о системе каналов утилизации, в рамках изобретения речь не должна непременно идти о протяженной системе труб. Наоборот система каналов утилизации может также образовываться посредством открытых наружу выпускных патрубков или отверстий, через которые перенаправленный частичный поток сыпучего материала или перенаправленные частичные потоки сыпучего материала могут выпускаться в открытую емкость.

В этой связи предпочтительно, если каждое разделительное устройство включает разделительный элемент. Разделительный элемент может быть выполнен, например, в виде поворачиваемого стрелочного элемента, который при помощи привода может перемещаться между проходным положением, в котором через соответствующий подающий канал может проходить один из частичных потоков сыпучего материала, и разделительным положением, в котором соответствующий частичный поток сыпучего материала перенаправляется в систему каналов утилизации. То есть, другими словами, разделительный элемент может перемещаться между двумя положениями, причем частичный поток сыпучего материала, который проходит через соответствующий подающий канал, в первом положении покидает устройство без перенаправления через выпуск, а во втором положении перенаправляется в систему каналов утилизации. Таким образом, возможно надежное перенаправление соответствующего частичного потока сыпучего материала, как только в зоне датчика обнаруживается загрязнение. В свою очередь привод может быть соединен с блоком управления и/или регулировки, который в зависимости от предоставленных соответствующим датчиком сигналов перемещает привод вперед и назад между вышеуказанными положениями.

Также предпочтительно, если перед подающими каналами в вышеупомянутом направлении подачи расположен разделитель для разделения потока сыпучего материала по отдельным подающим каналам. Даже если посредством соответствующей геометрии или расположения подающих каналов может осуществляться автоматическое разделение проходящего через впускное отверстие потока сыпучего материала, является преимуществом, если для этого предусмотрен разделитель, который обеспечивает наиболее равномерное разделение потока сыпучего материала. Разделитель предпочтительно размещен между впускным отверстием и последующими подающими каналами, причем впускное отверстие в свою очередь может соединяться или соединено с соответствующим подводом сыпучего материала. Подвод сыпучего материала может быть выполнен, например, в виде накопительной емкости для сыпучего материала, которая расположена над соответствующим изобретению устройством, и которая, например, при помощи регулирующего массовый расход дозирующего блока обеспечивает постоянный массовый или объемный расход сыпучего материала.

Кроме того, предпочтительно, если разделитель включает несколько направляющих поток элементов, при помощи которых частичный поток сыпучего материала может ответвляться от поступающего через впускное отверстие потока сыпучего материала и перенаправляться в один из подающих каналов. При этом разделитель может иметь, например, образующий впускное отверстие устройства входной патрубок, а также множество выпускных отверстий или выпускных патрубков, которые переходят в соответствующие подающие каналы (при этом число впускных отверстий или патрубков предпочтительно соответствует числу подающих каналов). В свою очередь внутри разделителя имеются соответствующие направляющие поток элементы, которые являются причиной разделения поступающего через впускное отверстие потока сыпучего материала. В конечном счете, направляющие поток элементы могут быть выполнены, например, в виде направляющих пластин, которые могут быть установлены внутри разделителя под наклоном в направлении впускного отверстия. Также возможно, оснащать разделитель несколькими направляющими поток элементами в виде препятствий для потока. Направляющие поток элементы могут образовываться, например, посредством нескольких, например пальцеобразных, встроенных элементов, которые проходят предпочтительно перпендикулярно к направлению подачи (например, между двумя стенками разделителя), и на которые сыпучий материал при прохождении разделителя наталкивается и при этом соответственно перенаправляется.

В этой связи предпочтительно, если по меньшей мере один направляющий поток элемент имеет одну или несколько установленных с возможностью перемещения направляющих поверхностей. Направляющие поверхности, например, при помощи привода или вручную могут перемещаться, например, в вышеупомянутом направлении подачи. Также возможно расположение одной или нескольких направляющих поверхностей, угол которой может изменяться, так что в результате, по меньшей мере, периодически может изменяться соотношение массовых расходов отдельных частичных потоков сыпучего материала и/или направление потока сыпучего материала. Вследствие этого, в конечном счете, может обеспечиваться то, что массовый расход сыпучего материала может распределяться по отдельным подающим каналам наиболее равномерно.

Также предпочтительно, если имеющий направляющую поверхность или поверхности направляющий поток элемент или элементы расположен перед остальными направляющими поток элементами в вышеупомянутом направлении подачи. Таким образом, поток сыпучего материала может в определенной степени предварительно разделяться, прежде чем он натолкнется на остальные направляющие поток элементы. Если посредством соответствующих измерений или визуальных наблюдений обнаруживается, что поток сыпучего материала распределяется неравномерно по отдельным подающим каналам, то при помощи направляющих поверхностей соотношение соответствующих массовых расходов может адаптироваться, прежде чем поток сыпучего материала натолкнется на остальные направляющие поток элементы.

Кроме того, достигаются преимущества, если частное от деления суммы площадей поперечных сечений потоков подающих каналов на площадь поперечного сечения потока впускного отверстия имеет значение, которое находится между 2,0 и 0,2, предпочтительно между 1,6 и 0,4, наиболее предпочтительно между 1,2 и 0,6. Если значение находится выше 1, то обеспечено, что при блокировке одного подающего канала часть проходящего обычно через этот подающий канал частичного потока сыпучего материала может выводиться через один из оставшихся подающих каналов. Значение же меньше 1 предпочтительно в том случае, если массовый расход поданного через впускное отверстие сыпучего материала меньше, чем максимальный массовый расход, возможный ввиду диаметра потока впускного отверстия. Если бы теперь один подающий канал блокировался, то в этом случае также обеспечено, что поток сыпучего материала может проходить через устройство через оставшиеся подающие каналы, причем в этом случае подающие каналы могут быть выполнены меньшими, чем в первом случае.

Наибольшие преимущества достигаются, если площади поперечных сечений потоков отдельных подающих каналов равны или отличаются друг от друга не более чем на 20%, предпочтительно не более чем на 10%. В этом случае происходит равномерное разделение потока сыпучего материала, так что подающие каналы, датчики и блок отделения также могут быть выполнены однотипными или иметь одинаковые размеры.

Также преимущества достигаются, если каждый из подающих каналов имеет выпускное отверстие, причем выпускные отверстия совместно образуют выпуск устройства и расположены по существу на одной линии. В этом случае устройство может состоять из идентичных блоков (состоящих из подающего канала, блока отделения и последующего выпускного отверстия), которые в свою очередь могут размещаться с параллельным подключением, например в ряд друг около друга. Выпускное отверстие может быть частью выпускного патрубка соответствующего блока, которая с одной стороны переходит в блок отделения, а с другой стороны имеет вышеуказанное выпускное отверстие. При этом выпускные отверстия могут быть расположены в ряд друг около друга, так что покидающие отдельные блоки частичные потоки сыпучего материала после прохождения соответствующего изобретению устройства могут снова объединяться.

Кроме того, достигаются преимущества, если каждое из выпускных отверстий выполнено в виде прорези и навстречу вышеупомянутому направлению подачи воронкообразно переходят в соответствующий подающий канал. Выпускные отверстия могут быть выполнены, например, в форме выпускных патрубков, каждый их которых (если смотреть в направлении подачи) размещен после устройства отделения соответствующего подающего канала и соответственно соединен с ним. Если подающие каналы в месте присоединения к выпускным патрубкам имеют круглое поперечное сечение, то было бы возможно, что поперечное сечение выпускных патрубков переходит от круглой формы к прорезеобразной, например прямоугольной форме. В конечном счете, выпускные отверстия могут быть расположены в ряд, причем продольные оси выпускных отверстий должны быть расположены на одной линии. Это является преимуществом, в частности, в том случае, если покидающий соответствующее изобретению устройство поток сыпучего материала перед дальнейшей фактической обработкой (например, перед расплавлением в экструдере) смешивается с другим материалом, например в виде пластиковых хлопьев, которые получаются из предшествующего процесса (например, из процесса переработки старого пластика). Если поток сыпучего материала ввиду прорезеобразных выпускных отверстий покидает устройство в виде наиболее широкого потока, то после попадания, например, на конвейерные весы он представлен в виде широко растянутого и относительно плоского слоя сыпучего материала, который вследствие этого может смешиваться с другим материалом наиболее равномерно (например, благодаря тому, что другой материал засыпается сверху на слой сыпучего материала).

Предпочтительно, если выпускные отверстия расположены в непосредственной близости друг от друга. Вследствие этого обеспечивается то, что вышеупомянутый слой сыпучего материала образует замкнутую поверхность, причем эта поверхность должна иметь наиболее однородную высоту.

Также предпочтительно, если система каналов утилизации включает общий для всех подающих каналов утилизационный канал, а также отдельные, впадающие в соответствующие подающие каналы, утилизационные патрубки. Утилизационные патрубки могут быть соединены с соответствующими подающими каналами, например, при помощи соответствующих соединительных элементов (например, в виде шланговых хомутов). Также возможно, что утилизационные патрубки и/или утилизационный канал выполнены изогнутыми. Таким образом, повернутый от соответствующих блоков отделения конец утилизационного канала может размещаться в месте, которое расположено за пределами области, в которой находится выпуск устройства. Предпочтение отдается месту, которое относительно расположенных друг около друга подающих каналов расположено сбоку рядом с ними, так что система каналов утилизации не пересекается с конвейерными весами, которые после установки соответствующего изобретению устройства в обрабатывающую сыпучий материал машину проходят под ней.

Соответствующий изобретению способ отделения загрязнений, в частности металла, из потока сыпучего материала включает следующие шаги:

- ввод потока сыпучего материала из подвода сыпучего материала (например, из накопительной емкости для сыпучего материала) через впускное отверстие в имеющее блок отделения устройство (которое может иметь один или несколько из ранее описанных признаков),

- разделение потока сыпучего материала перед блоком отделения или внутри блока отделения по меньшей мере на два частичных потока сыпучего материала,

- проверка каждого частичного потока сыпучего материала при помощи согласованного с соответствующим частичным потоком сыпучего материала датчика системы датчиков на наличие загрязнений, и

- перенаправление имеющего загрязнение частичного потока сыпучего материала в систему каналов утилизации.

Таким образом, суть соответствующего изобретению способа заключается в том, чтобы поток сыпучего материала (например, поток пластикового гранулята) разделять перед проверкой на загрязнения в соответствующем блоке отделения или перед ним на несколько (например, два, три или четыре) частичных потока сыпучего материала и отдельные частичные потоки сыпучего материала проверять независимо друг от друга при помощи отдельных датчиков. Это имеет то основное преимущество, что при обнаружении загрязнения в одном из нескольких частичных потоков сыпучего материала только частичный поток сыпучего материала, который имеет загрязнение, должен перенаправляться в соответствующую систему каналов утилизации. Остальные же, незагрязненные частичные потоки сыпучего материала могут проходить через устройство без перенаправления и подаваться в последующий производственный процесс, например, в процесс экструзии для изготовления пластиковой пленки или другого продукта из пластика. И хотя массовый расход потока сыпучего материала уменьшается во время периодического перенаправления одного или нескольких частичных потоков сыпучего материала, тем не менее, остающийся массовый расход является достаточным для того, чтобы в достаточной мере обеспечивать подключенную за устройством производственную установку сыпучим материалом и тем самым исключать остановку производства или временное прекращение производственного процесса.

При этом достигаются преимущества, если разделение потока сыпучего материала на отдельные частичные потоки сыпучего материала осуществляется при помощи направляющих элементов, которые расположены перед подающими каналами в направлении подачи потока сыпучего материала. При помощи направляющих элементов, которые могут быть расположены на прилегающем к впускному отверстию задействованного устройства участке (например, в патрубке), поток сыпучего материала предпочтительно расходится веером, так что осуществляется наиболее равномерное распределение потока сыпучего материала по отдельным, подключенным параллельно подающим каналам. После прохождения через подающие каналы частичные потоки сыпучего материала могут снова объединяться и совместно выпускаться из задействованного устройства. Однако альтернативно также возможен отдельный выпуск, так что частичные потоки сыпучего материала снова объединяются только после попадания на последующее подающее устройство, например конвейерные весы, и при необходимости соединяются или смешиваются с дальнейшим материалом (например, с потоком пластиковых хлопьев).

Наиболее предпочтительно, если поток сыпучего материала распределяется по отдельным подающим каналам равномерно или массовые расходы проходящих через отдельные подающие каналы частичных потоков сыпучего материала отличаются друг от друга максимум на 20%, предпочтительно максимум на 10%. Вследствие этого для обнаружения загрязнений и для перенаправления имеющего загрязнения частичного потока сыпучего материала могут использоваться выполненные однотипно конструктивные элементы (датчик, подающий канал, блок отделения), так что соответствующий изобретению способ может реализовываться с наименьшими затратами и при помощи просто обслуживаемых блоков.

Также предпочтительно, если имеющий загрязнение частичный поток сыпучего материала при помощи разделительного устройства перенаправляется в систему каналов утилизации. Разделительное устройство может перенаправлять частичный поток сыпучего материала наподобие стрелочного перевода для потока, причем для этого разделительное устройство предпочтительно соединено с блоком управления и/или регулировки, который в зависимости от предоставленных соответствующим датчиком сигналов перемещает разделительный элемент между двумя положениями (перенаправление против отсутствия перенаправления частичного потока сыпучего материала).

Наиболее предпочтительно, если поток сыпучего материала проходит через блок отделения, по меньшей мере, частично в вертикальном направлении. В этом случае дополнительные подающие устройства не требуются, так как сыпучий материал может проходить через соответствующие блоки отделения под воздействием силы тяжести. Для этого подающие каналы предпочтительно проходят в вертикальном или немного наклонном к вертикали направлении. То же самое также относится к составным элементам системы каналов утилизации.

Дальнейшие преимущества изобретения описаны в последующих примерах осуществления.

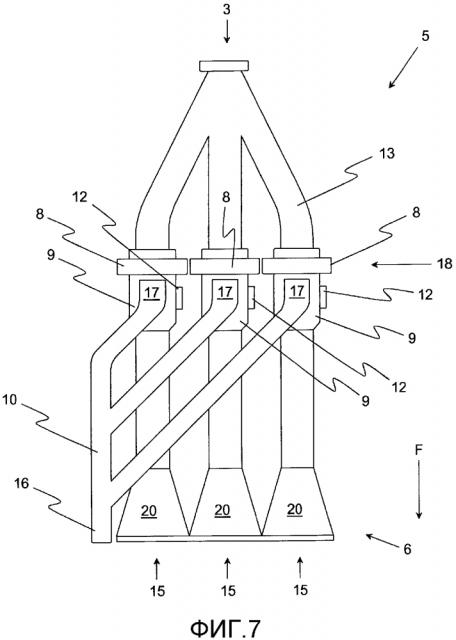

На чертежах показаны:

фиг. 1 - вид спереди известного устройства для отделения загрязнений из потока сыпучего материала,

фиг. 2 - вид сзади показанного на фиг. 1 устройства,

фиг. 3 - вид сбоку показанного на фиг. 1 и 2 устройства,

фиг. 4 - вид спереди соответствующего изобретению устройства для отделения загрязнений из потока сыпучего материала,

фиг. 5 - частично обрезанный вид сбоку показанного на фиг. 4 устройства,

фиг. 6 - частичный разрез фрагмента показанного на фиг. 4 и 5 устройства,

фиг. 7 - вид спереди другого соответствующего изобретению устройства для отделения загрязнений из потока сыпучего материала,

фиг. 8 - частично обрезанный вид сбоку показанного на фиг. 7 устройства,

фиг. 9 - частичный разрез фрагмента показанного на фиг. 7 и 8 устройства,

фиг. 10 - показанный на фиг. 9 фрагмент с измененным положением показанного разделительного элемента, и

фиг. 11 - альтернативный вариант осуществления показанного на фиг. 6 фрагмента.

Фиг. 1-3 показывают известное относительно принципиальной конструкции устройство для отделения загрязнений 1 из потока сыпучего материала. Подобные устройства постоянно используются в том случае, если обрабатываемый в последующей производственной машине (например, в экструдере) сыпучий материал 4 (например, пластиковый гранулят) должен проверяться на загрязнения 1, и загрязнения 1 должны удаляться из потока сыпучего материала. В качестве загрязнений 1, в частности, в случае пластикового гранулята рассматриваются металлические осколки (частицы), которые могли бы привести к повреждению обрабатывающей пластиковый гранулят машины и/или к остановке соответствующего производственного процесса.

Для того чтобы это предотвращать, показанное устройство имеет в показанном случае впускное отверстие 3, через которое поток сыпучего материала может засыпаться в устройство. Сыпучий материал 4 может поступать, например, из обозначенного только на фиг. 3 подвода 2 сыпучего материала, который может быть выполнен, например, в виде контейнера для сыпучего материала, который, предпочтительно при помощи соответствующего дозирующего устройства, выдает постоянный массовый расход сыпучего материала.

Далее, то есть далее в показанном направлении F подачи, сыпучий материал 4 проходит через датчик 8, который рассчитан на обнаружение удаляемых загрязнений 1. Возможно, например, использование датчика металла, который известен в уровне техники, и при помощи которого можно обнаруживать имеющиеся внутри потока сыпучего материала металлические частицы или осколки.

Если датчиком 8 создается сигнал, что позволяет делать вывод о наличии загрязнения 1 в поступающем сверху потоке сыпучего материала, то (предпочтительно при помощи непоказанного блока управления и/или регулировки) приводится в действие привод 12 (см. фиг. 1 и 2), который внутри блока 5 отделения, следующего в направлении F подачи за датчиком 8, приводит в действие соответствующий исполнительный элемент таким образом, что поток сыпучего материала перенаправляется в ответвляющуюся от блока 5 отделения систему 10 каналов утилизации. Перенаправление поддерживается до тех пор, пока обнаруженное загрязнение 1 не покинет устройство, включая окружающий загрязнение 1 сыпучий материал 4 (время можно рассчитывать, например, из скорости прохождения потока сыпучего материала и из размеров блока 5 отделения).

Затем привод 12 снова активируется, для того чтобы перемещать вышеупомянутый исполнительный элемент снова в положение, в котором поток сыпучего материала проходит через блок 5 отделения, не перенаправляясь при этом в систему 10 каналов утилизации. Другими словами поток сыпучего материала проходит через все устройство, в данном случае исходя из впускного отверстия 3 через устройство отделения, и, наконец, покидает устройство через направленный вниз выпуск 6, для того чтобы он мог затем подаваться в дальнейший производственный процесс.

И хотя при помощи показанного решения и возможно отделять обнаруженные загрязнения 1 из потока сыпучего материала, тем не менее, так как при этом всегда осуществляется перенаправление всего потока сыпучего материала, снабжение последующей производственной машины сыпучим материалом также прерывается. Несмотря на то, что это перенаправление длится, как правило, лишь несколько секунд, существует опасность того, что дойдет до остановки машины.

Для того чтобы устранять этот недостаток, теперь согласно изобретению предлагается, что блок 5 отделения имеет по меньшей мере два подключенных параллельно и ответвляющихся от впускного отверстия 3 подающих канала 7, что следует, например из фиг. 4 и 5 и, в частности, также из фиг. 6.

Для того чтобы разделять поток сыпучего материала на несколько частичных потоков сыпучего материала, за впускным отверстием 3 в вышеупомянутом направлении F подачи предпочтительно подключен разделитель 13, который, например, при помощи расположенных внутри разделителя 13, направляющих поток элементов 14 (см. фиг. 6) вызывает разделение потока сыпучего материала. Отдельные частичные потоки сыпучего материала после своего разделения проводятся через соответствующие подающие каналы 7 (которые распространяются вплоть до выпуска 6) и при этом проходят в каждом случае через датчик 8 системы 18 датчиков и под конец через имеющееся также отдельно для каждого подающего канала 7 разделительное устройство 9.

Если теперь одним из датчиков 8 обнаруживается загрязнение 1, то внутри соответствующего разделительного устройства 9 происходит перенаправление загрязненного частичного потока сыпучего материала в систему 10 каналов утилизации. Перенаправление осуществляется, например, при помощи изображенного на фиг. 9 и 10 в качестве примера разделительного элемента 11, который при помощи привода 12 может перемещаться из первого положения прохождения (фиг. 9) во второе положение перенаправления (фиг. 10).

В результате только часть соответствующего частичного потока сыпучего материала, которая содержит в себе загрязнение 1, ответвляется от фактической линии подачи посредством перенаправления и таким образом может выводиться через систему 10 каналов утилизации и при необходимости утилизироваться. Несмотря на то что возможно соединять каждый подающий канал 7 с отдельной системой 10 каналов утилизации, является преимуществом, если имеется общая для всех подающих каналов 7 система 10 каналов утилизации. Как в этой связи можно увидеть, например, на фиг. 4, система 10 каналов утилизации может иметь для этого общий утилизационный канал 16, который через отдельные утилизационные патрубки 17 соединен с соответствующими разделительными устройствами 9. При этом утилизационный канал 16 и утилизационные патрубки 17 могут быть выполнены за одно целое. Тем не менее, является более предпочтительным соединять вышеупомянутые элементы, предпочтительно с возможностью разъединения, при помощи соответствующих соединительных элементов 19, которые обозначены на фиг. 8. Вследствие этого, в частности, при закупоривании одного из элементов упрощается техническое обслуживание системы 10 каналов утилизации.

Кроме этого, фиг. 7 и 8 показывают дальнейший вариант осуществления соответствующего изобретению устройства, которое в остальном может также иметь разделитель 13 согласно предыдущему описанию. В отличие от описанного ранее варианта осуществления это решение отличается, в частности, исполнением выпуска 6. Так, каждый из отдельных подающих каналов 7 включает выпускной патрубок 20, который может быть выполнен за одно целое с предшествующим участком соответствующего подающего канала 7 или может быть с ним соединен, например, с возможностью отсоединения. Теперь в отличие от показанного на фиг. 4 решения каждый из выпускных патрубков 20 имеет прорезеобразное выпускное отверстие 15, которое может образовываться, например, посредством воронкообразных выпускных патрубков 20. Соответствующие выпускные отверстия 15 предпочтительно расположены друг около друга или на одной линии друг относительно друга (см. фиг. 8), так что отдельные частичные потоки сыпучего материала при выходе из устройства объединяются и попадают на расположенное ниже (непоказанное) приемное устройство в виде широкого потока сыпучего материала. Если в качестве приемного устройства используется ленточный транспортер или конвейерные весы, направление подачи которого проходит относительно фиг. 8 справа налево (или наоборот), то на приемном устройстве образуется слой сыпучего материала с предпочтительно однородным по высоте профилем. В конечном счете, подобная укладка сыпучего материала 4 обеспечивает то, что сыпучий материал 4 перед дальнейшей фактической обработкой может смешиваться с одной или несколькими добавками (например, в виде пластиковых хлопьев) наиболее равномерно. Для этого добавка должна лишь равномерно наноситься на передвигающийся слой сыпучего материала, причем при дозировании добавки может также использоваться одно или несколько соответствующих изобретению устройств.

Наконец на фиг. 11 изображен частичный разрез дальнейшего варианта осуществления описанного разделителя 13. Разделитель 13 отличается тем, что один из направляющих поток элементов 14 имеет две предпочтительно выступающие по бокам направляющие поверхности 21, при помощи которых сыпучий материал может в определенной степени предварительно разделяться, то есть разделяться на два частичных потока сыпучего материала. В конечном счете, оба частичных потока сыпучего материала наталкиваются в направлении подачи на множество дальнейших направляющих поток элементов 14, которые в итоге обеспечивают то, что сыпучий материал распределяется по отдельным подающим каналам 7 наиболее равномерно.

Несмотря на то, что направляющие поверхности 21 предпочтительно установлены с возможностью перемещения в направлении подачи, для того чтобы была возможность оказывать влияние на направление предварительно разделенных частичных потоков сыпучего материала, является преимуществом, если остальные направляющие поток элементы 14 расположены неподвижно, причем предполагается выполнять вышеуказанные направляющие поток элементы 14 в виде штырей, которые должны проходить между стенками разделителя 13, расположенными на фиг. 11 параллельно к плоскости чертежа.

Само собой разумеется, также возможны варианты разделителя 13, у которого имеется либо только направляющий поток элемент 14, имеющий направляющие поверхности 21, либо же только направляющие поток элементы 14, расположенные неподвижно.

Данное изобретение не ограничено изображенным и описанным примером осуществления. Модификации в рамках пунктов формулы изобретения также возможны, как, например, комбинация признаков, даже если они представлены и описаны в различных примерах осуществления.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

1 загрязнение

2 подвод сыпучего материала

3 впускное отверстие

4 сыпучий материал

5 блок отделения

6 выпуск

7 подающие каналы

8 датчик

9 разделительное устройство

10 система каналов утилизации

11 разделительный элемент

12 привод

13 разделитель

14 направляющий поток элемент

15 выпускное отверстие

16 утилизационный канал

17 утилизационные патрубки

18 система датчиков

19 соединительный элемент

20 выпускные патрубки

21 направляющая поверхность

F направление подачи.

1. Устройство для отделения загрязнений (1), в частности мета