Двух-роторный двигатель "восьмерка"

Иллюстрации

Показать всеИзобретение относится к машиностроению. Двухроторный двигатель с отделенным процессом сгорания является двигателем роторного типа и состоит из пары двухкамерных блоков в картере в форме восьмерки с камерами «впуск-сжатие» и «рабочий ход-выпуск», а также механизма газораспределения. Замкнутые переменные объемы образованы статором и двумя круговыми роторами с расположенными на них и сопрягаемыми между собой выступающими секторами. Сектора выполняют роль поршней. Рабочий цикл двигателя состоит из пяти тактов за один оборот рабочего ротора: всасывание, сжатие, сгорание, расширение и выпуск. Наличие вынесенных камер сгорания обеспечивает реализацию «отделенного процесса сгорания». Используется эффект детонации топлива в замкнутом объеме со сгоранием топлива даже при очень бедной рабочей смеси. Горячие газы уже сгоревшего в камерах сгорания топлива поступают в камеру «рабочий ход», где происходит впрыск воды и использование водяного пара для утилизации температуры стенок рабочего объема и охлаждения рабочих газов. Объем камеры «впуск-сжатие» выполняется меньше объема «рабочий ход-выпуск» для получения оптимального соотношения объема воздушного заряда и объема полезного расширения полученных рабочих газов и водяного пара. Техническим результатом является упрощение конструкции и повышение КПД двигателя. 11 ил.

Реферат

Изобретение относится к машиностроению.

Данный двигатель может быть использован для привода техники, механизмов и автомобиля, где важна экономичность и экологичность двигателя, обеспечиваемые наиболее полным сгоранием топлива и использованием полного полезного расширения рабочего тела внутри рабочего объема двигателя.

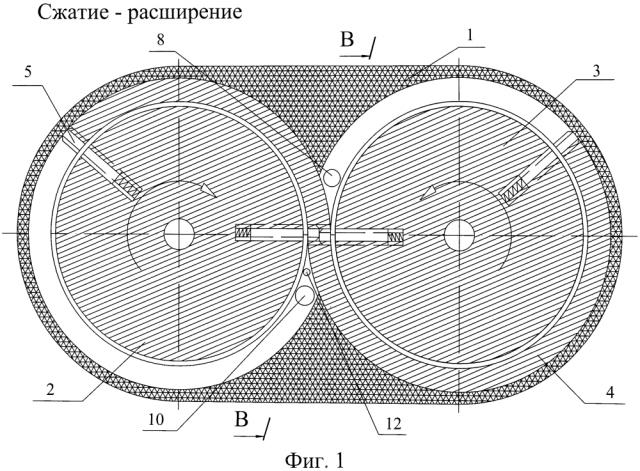

Ближайшим аналогом роторного двигателя с ведомыми роторами в просмотренных базах данных и специализированной литературе найден роторный двигатель Сухарева В.А. (F02B 53/08, RU 2251624 С2), представляющий собой многороторную конструкцию, где ведомые роторы использованы как переключаемые барьеры для прохождения лопаток рабочего ротора. Такая конструкция имеет паразитные объемы у ведомых роторов и проблемы уплотнения переменных объемов ввиду малых площадей контакта сопрягаемых поверхностей. Принцип же работы двухроторного двигателя «Восьмерка» выведен путем геометрического сложения движений двух роторов, ведущего и ведомого, входящих в «зацепление» друг с другом и объединенных в одном статоре (Фиг. 1 и Фиг. 2). Это позволило получить схему движения рабочего тела внутри двигателя по траектории в форме восьмерки, обеспечить большие площади сопряжения подвижных деталей и статора и исключить из конструкции такие виды приводов, как возвратно-поступательные, кривошипные и эксцентриковые.

Задача изобретения - уменьшение кинематических связей и преобразований движения в роторном двигателе; упрощение конструкции и уменьшение количества составляющих деталей двигателя; повышение КПД и крутящего момента двигателя; увеличение полноты сгорания топлива; использование наряду с энергией давления газов их тепловой энергии; достижение наиболее полного расширения рабочих газов в рабочем объеме двигателя; превратить детонацию топлива из врага двигателя в союзника и помощника.

Это достигается тем, что:

- энергия расширяющихся газов действует непосредственно на ротор двигателя и создает крутящий момент с плечом, равным радиусу от центра вала двигателя до центральной точки площади сечения поршня рабочего ротора, и приложенный непосредственно к выходному валу двигателя;

- использование ведомого ротора для всасывания и сжатия рабочей смеси, входящего в «зацепление» с ведущим рабочим ротором, позволяет отказаться от других приводов (возвратно-поступательных, кривошипных, эксцентриковых и т.д.) узлов двигателя;

- роторы двигателя практически не касаются статора, а сопряжение роторов происходит с почти одинаковой угловой скоростью, что уменьшает трение и износ деталей;

- использование впрыска в рабочую область двигателя (заполняющуюся горячими газами) воды, как способ переводить высокую температуру рабочих газов и деталей мотора в повышенное давление рабочего тела;

- наличие вынесенных камер сгорания и сектора «мертвой зоны» рабочего ротора, создающего временную задержку выхода рабочего газа в зону расширения, позволяет реализовать «отделенный процесс сгорания», что позволяет превратить детонацию топлива из врага двигателя в союзника и помощника;

- конструкция двигателя позволяет создать оптимальное соотношение объемов камер сжатия и расширения, чем в комплексе со свободным, однонаправленным вращением ротора, достигается наиболее полное полезное расширение рабочего тела внутри двигателя.

Согласно изобретению двухроторный двигатель с отделенным процессом сгорания является двигателем роторного типа и состоит из пары двухкамерных блоков в картере в форме восьмерки с камерами «впуск-сжатие» и «рабочий ход-выпуск», замкнутые переменные объемы в которых образованы статором и двумя круговыми роторами с расположенными на них и сопрягаемыми между собой выступающими секторами, которые выполняют роль поршней, а также механизма газораспределения, причем рабочий цикл двигателя состоит из пяти тактов за один оборот рабочего ротора: всасывание, сжатие, сгорание, расширение и выпуск, где наличие вынесенных камер сгорания обеспечивает реализацию «отделенного процесса сгорания», здесь используется эффект детонации топлива в замкнутом объеме, со сгоранием топлива даже при очень бедной рабочей смеси, а горячие газы уже сгоревшего в камерах сгорания топлива поступают в камеру «рабочий ход», где происходит впрыск воды и использование водяного пара для утилизации температуры стенок рабочего объема и охлаждения рабочих газов, также объем камеры «впуск-сжатие» двигателя выполняется меньше объема «рабочий ход-выпуск» для получения оптимального соотношения объема воздушного заряда и объема полезного расширения полученных рабочих газов и водяного пара.

К описанию прилагаются чертежи двигателя в виде одиннадцати фигур:

Фиг. 1 - продольный разрез двигателя, где видны ведущий и ведомый роторы с секторами-поршнями в положении «сжатие» у ведомого (3) и «расширение» у рабочего (2);

Фиг.2 - продольный разрез двигателя, где видны ведущий и ведомый роторы с секторами-поршнями в положении «всасывание» у ведомого (3) и «выпуск» у рабочего (2);

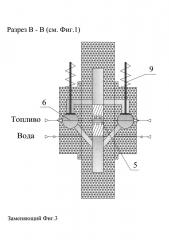

Фиг. 3 - поперечный разрез двигателя в плоскости В-В, где можем наблюдать камеры сгорания с впускными клапанами, форсунками топлива и воды;

Фиг. 4 - схема зон секторов мертвого (С) и паразитных (Д) ходов рабочего и ведомого роторов;

Фиг. 5 - продольный разрез двигателя с многороторным вариантом исполнения;

Фиг. 6 - диаграмма сопряжений рабочего и ведомого роторов на различных углах поворота, при использовании поршней-секторов без радиальных уплотнителей, когда торцы поршней исполняются в форме обратной эвольвенты;

Фиг. 7 - продольный разрез двигателя с тороидальными формами поршней-секторов при многороторном варианте исполнения;

Фиг. 8 - диаграмма сопряжений рабочего и ведомого роторов на различных углах поворота, при тороидальной форме поршней-секторов, когда торцы поршней имеют углубления сопрягаемых поверхностей, выполненных в форме «ложки»;

Фиг. 9 - схема исполнения двигателя с одним рабочим и двумя ведомыми роторами;

Фиг. 10 - поперечный разрез рабочего ротора в плоскости А-А (Фиг. 2), где видно сечение рабочего объема и уплотняющий обод ротора;

Фиг. 11 - поперечный разрез двигателя с тороидальными формами поршней-секторов в плоскости А-А (фиг. 7), где видны рабочий и ведомый роторы, камеры сгорания и сечение рабочего объема двигателя.

Двухроторный двигатель «восьмерка» с отделенным процессом сгорания (Фиг. 1) состоит из статора (1), в форме восьмерки (при двухроторном варианте), образованного двумя окружностями со смещенными центрами, и двух цилиндрических роторов, имеющих два диаметрально расположенных секторных выступа (4), выполняющих функцию поршней и механизма газораспределения.

Секторы-поршни ротора имеют по краям выдвижные радиальные уплотнители (5), для герметизации в момент стыковки друг с другом. Возможно исключение уплотнителей, при изготовлении торцов секторов-поршней в форме обратной эвольвенты (Фиг. 6).

Двигатель (Фиг. 1) содержит две круговые камеры: «впуск-сжатие» и «рабочий ход-выпуск», а также вынесенные парные камеры сгорания. Замкнутые переменные объемы в камере «впуск-сжатие» образованы стенками статора и сектором-поршнем ведомого ротора (3), а в камере «рабочий ход-выпуск» образуются статором и сектором-поршнем рабочего ротора (2).

Рабочим телом в этом двигателе может использоваться топливно-воздушная смесь, получаемая в карбюраторе и подаваемая на всасывание, либо топливо может впрыскиваться непосредственно в камеры сгорания (6) (Фиг. 3).

В начале (по ходу вращения ведомого ротора) камеры «впуск-сжатие» находятся впускные окна (7) (Фиг. 2), для поступления топливно-воздушной смеси. В конце этой камеры находятся приемные окна (8) (Фиг. 1) камеры сгорания, отделенные подпружиненными клапанами (9) (Фиг. 3).

В начале (по ходу вращения ведущего рабочего ротора) камеры «рабочий ход-выпуск» (Фиг. 1) находятся сопла для впрыска воды (12) и впускные окна (10) для поступления рабочего газа из камер сгорания (сопла камеры сгорания). В конце этой камеры имеются выпускные окна (11) (Фиг. 2), для выхода отработавших газов.

В конструкции устанавливается две вынесенные камеры сгорания с обеих сторон статора, чтобы уравновесить боковое давление газов камер сгорания, действующее на рабочий ротор в «мертвой зоне» (сектор С) (Фиг. 4), пока не открылись впускные окна камеры «рабочий ход».

Рабочий цикл двигателя состоит из пяти тактов:

Сектор-поршень ведомого ротора, проходя впускные окна и двигаясь с ротором

1. Далее, засасывает рабочую смесь в камеру «впуск».

2. Одновременно, фронтальная сторона сектора-поршня ведомого ротора сжимает, поступивший ранее, заряд рабочей смеси в камере «сжатие». При определенном давлении сжатия, настроенном пружиной впускного клапана, последний открывается и заряд сжатого рабочего тела из камеры «сжатие» поступает в камеры сгорания, выходные сопла которых перекрыты сектором-поршнем рабочего ротора.

3. После закрытия впускного клапана подается искра от свечи зажигания и начинается процесс «отделенного сгорания» с ростом температуры и давления при постоянном объеме, что обеспечивает воспламенение даже очень бедной смеси в полном объеме.

4. После прохождения рабочим ротором «мертвой зоны» сначала открываются сопла для впрыска воды, а затем впускные окна камеры «рабочий ход», и идет расширение рабочих газов и водяного пара - рабочий ход рабочего ротора.

5. Одновременно фронтальная сторона сектора-поршня рабочего ротора вытесняет отработавшие газы через выпускные окна.

Все циклы происходят за один оборот парных роторов, так как аксиально разнесены по секторам кольцевых камер двигателя.

При двухроторном исполнении рабочий ротор имеет паразитный ход (сектор Д) (Фиг. 4), когда рабочие газы, закончившие расширение, заключены между торцами сегмента рабочего ротора, который еще не достиг выпускных окон, для выхода отработавших газов. Этот недостаток устраняется добавлением выпускных окон и более ранним их открытием, а также при многороторном исполнении двигателя (Фиг. 5, Фиг. 9).

На рисунке (Фиг. 10) изображен разрез двигателя в плоскости А -А (см. Фиг. 2), где вверху видно сечение рабочего объема, а внизу - сечение поршня-сектора ведущего ротора.

На основе двухроторного двигателя можно изготовить многороторный двигатель (Фиг. 7, Фиг. 11) с круглым сечением поршней-секторов, работающих в тороидальном статоре, где сопрягаемые торцы поршней имеют углубления сопрягаемых поверхностей, выполненных в форме «ложки» (Фиг. 8). Такая конструкция позволяет получить наиболее плотное сопряжение круглых сечений поршней-секторов. А «цилиндрические» формы переменных рабочих объемов двигателя конструктивно наиболее благоприятны для термических и механических нагрузок статора двигателя.

Наличие у сектора-поршня рабочего ротора положения «мертвой зоны», в совокупности с наличием вынесенных камер сгорания, позволяет реализовать «Отделенный процесс сгорания», который с ростом температуры и давления, при постоянном объеме дает полное сжигание топлива и подведение всей выделившейся энергии в начале такта рабочего хода.

Над реализацией рабочего цикла ДВС с отделенным процессом сгорания работали такие компании, как американская компания «Scuderi Group» и фирма «Zajac Motors», пытающиеся реализовать его в поршневом двигателе.

Получаем цикл «отделенного процесса сгорания» в данном двигателе следующим образом. В конце такта сжатия камеры сгорания наполняются воздухом (или рабочей смесью) и в положении «мертвой зоны» заперты боковыми стенками рабочего ротора. Далее, до следующего такта рабочего хода, в запертой камере производится сжигание рабочей смеси. Объем камеры сгорания не изменяется, температура нарастает, а «длительное» время локализации камеры сгорания позволяет сжечь углеводороды без лишнего кислорода, следовательно, и без окислов азота. При этом реализуется максимальный индикаторный КПД двигателя и лучшая экономичность.

Рабочий цикл с отделенным процессом сгорания теоретически может рассматриваться как занимающий нишу между процессами двигателей внутреннего сгорания (классические двигатели, работающие по термодинамическим циклам Отто, Дизеля) и двигателями с внешним подводом тепла (цикл Стирлинга).

Что дает нам рабочий цикл ДВС с отделенным процессом сгорания:

- в идеале избавиться от неполноты сгорания топлива;

- сделать двигатель экологически чистым;

- сделать двигатель действительно многотопливным;

- максимально сократить потери от несвоевременности подвода тепла к циклу за счет подвода тепла в начале рабочего хода от уже сгоревшего топлива;

- уменьшить потери с отработавшими газами за счет своевременного подвода тепла в начале такта рабочего хода (в данном двигателе еще и за счет увеличения цикла расширения);

- создать двигатель с малой номинальной мощностью, малыми механическими потерями и возможностью кратного увеличения мощности на форсированных режимах;

- получать оптимальные характеристики крутящего момента двигателя, более свойственные паровым машинам и электродвигателям.

Наличие вынесенных камер сгорания и использование для расширения уже «готовых» горячих газов, а также задержка подачи их в рабочий объем двигателя позволили воплотить в данном двигателе «Паровую фазу».

Этот способ использования внутренней энергии повышенной температуры газов, в ДВС практически слабо используется, ее стараются как можно быстрее рассеять и выделить в окружающее пространство через систему охлаждения.

Эту попытку хоть как-то утилизировать тепло сгорания топлива в ДВС, превратив его температуру в дополнительные "порции давления", пытаются применить уже более 100 лет.

Попытки были сделаны в нескольких направлениях:

1 - «Подача воды с газообразной рабочей смесью в цилиндры двигателя на такте «Впуск» через впускной коллектор». Т.е. водяная пыль присутствовала в свежем заряде рабочей смеси, которую надо было поджечь. При ее поджоге и первой фазе выделения тепла часть воды мгновенно переходила в пар, давление в цилиндре поднималось, а температура падала. Естественно, такое уменьшение температуры, да еще заполнение цилиндра паром и испаряющейся водой мешало дальнейшему нормальному процессу горения оставшейся части рабочей смеси. В итоге - несколько увеличивая термический КПД процесса, получаем значительную часть несгоревших паров топлива, т.е. малую топливную эффективность и грязный выхлоп со значительным содержанием паров топлива.

2 - «Подача воды в цилиндр через отдельную форсунку в начальном периоде такта «горение-расширение». В этом случае процесс организации паровой фазы осуществляется так, чтобы он как можно меньше мешал процессу горения. Впрыск воды должен осуществляться уже после завершения процесса горения рабочей смеси, в среднем на значении в 40 градусов от верхней мертвой точки (ВМТ). Но при этом возникают серьезные сложности. В это время давление в цилиндре составляет от 90 до 60 атмосфер, и чтобы впрыснуть туда через форсунку несколько капель воды необходим большой и сложный насос высокого давления и для его привода тратить немало энергии от коленвала двигателя.

Кроме того, для образования пара нужно некоторое время. За этот время поршень активно уходит вниз и путь для срабатывания добавочного давления остается совсем малым. Надо добавить, что степень расширения в традиционном поршневом ДВС равна степени сжатия, поэтому даже сами выхлопные газы от классического цикла ДВС не успевают преобразовать свое давление в полезную работу и идут на выхлоп с давлением в 6-8 атмосфер. Поэтому добавочное давление от паровой фазы совсем не будет иметь "места-объема" чтобы проявить себя, для этого нужна значительная продолжительность рабочего хода. Здесь нужен двигатель, где степень расширения была на 50-70% больше степени сжатия, что при классической схеме поршневого ДВС практически невозможно.

3 - «Подача воды в отдельно устроенном для этого такте». Для этого рабочий цикл удлиняют на 2 такта. В этом случае он выглядит так: - «впуск рабочей смеси» - «сжатие» - «горение-расширение» - «выпуск отработавших газов» - «впрыск воды - расширение пара» - «выпуск пара». При этом рабочий цикл совершается за 6 тактов (3 оборота коленвала двигателя). У рационального на первый взгляд способа организации рабочих процессов есть один серьезный недостаток. На 4-м такте «Выпуск отработавших газов» происходит выхлоп основной части раскаленных газов рабочего тела. И паровая фаза это тепло никак не использует, а превращает в работу давления пара только температуру нагрева поверхностей двигателя. Т.е. этот способ сразу намерен пытаться превратить в работу не более 50% потерь тепла поршневого ДВС.

Таким образом - сама конструкция поршневого ДВС остается абсолютно враждебной к попыткам вмонтировать в его рабочий цикл «паровую фазу», из-за несовершенной организации их технологического цикла, когда процессы «горение» и «расширение» совмещены в одном рабочем такте.

Все эти проблемы решаются в двухроторном двигателе с отделенным процессом сгорания «восьмерка». Так как сопла водяных форсунок открываются раньше, чем сопла камер сгорания, это облегчает впрыск воды в рабочий объем двигателя. В камеру «расширение» подаются горячие газы уже сгоревшего топлива. Образование перегретого водяного пара происходит в начале такта расширения. Конструкция двигателя позволяет сделать камеру «расширения» достаточного объема для расширения рабочих газов и водяного пара.

Конструкция данного двигателя также создает условия для использования «Эффекта детонации топлива». Для того чтобы получить эффективно действующий двигатель внутреннего (или внешнего) сгорания, использующий детонационное сгорание топлива, должно быть соблюдено несколько условий:

- камера сгорания не должна иметь движущихся частей, которые еще и нуждаются в смазке, и камера сгорания желательно не должна иметь потребности в охлаждении;

- камера сгорания должна не некоторое время запираться, чтобы создавать замкнутый объем, где в условиях резко нарастающего давления и повышающейся температуры (изохорный процесс) могли полностью сгорать все пары топлива, даже при очень бедной рабочей смеси;

- главный рабочий орган двигателя должен двигаться быстро и легко, без необходимости осуществления чередующихся циклов «разгона-торможения» с преодолением сил инерции, чтобы успевать полноценно, без разрушительных перегрузок (т.е. без старта с неподвижного положения) воспринимать энергию газов горения очень высокого давления;

- двигатель должен иметь оптимальное соотношение объемов камер сжатия и расширения, для более полного полезного расширения рабочего тела внутри рабочего объема двигателя.

При детонационных процессах во время объемного взрыва, да еще проходящих в запертом объеме, вся энергия химических связей углеводородов топлива при высоком коэффициенте избытка воздуха будет переходить в тепло и энергию высокого давления конечных газов горения. В итоге все пары топлива в двигателе будут полностью сгорать.

Этот процесс будет приводить к двум эффектам:

- практическому отсутствию продуктов неполного сгорания топлива в выхлопных газах, т.е. к их высокой экологической чистоте;

- значительно большему количеству газов высокого давления в камере сгорании двигателя, усиленному давлению там и повышенной температуре.

Если же камера сгорания будет не охлаждаемой и на время «взрыва» запираемой, то там можно будет весьма эффективно и полноценно сжигать очень бедную рабочую смесь при значительном и гарантированном коэффициенте избытка воздуха. Т.е. если камеру сгорания сделать керамической и довести ее до «белого каления» - температура 1300-1500 градусов, то в ней, в условиях запертого объема, гарантированно и полноценно будет сгорать очень бедная рабочая смесь при средней степени ее сжатия. Коэффициент избытка воздуха ожидается заметно выше, чем у дизеля. Если в обычном поршневом двигателе массовое соотношение паров топлива и воздуха имеет вид 1 к 15, то в детонационном двигателе оно может достигать 1 к 50, с соответствующим ростом экономичности работы мотора. Т.е. экономичность должна заметно превзойти дизельный двигатель - сегодняшний рекордсмен по экономичности.

КПД перевода потенциальной энергии химических связей во внутреннюю энергию температуры горячих газов и потенциальную энергию высокого давления при детонационном горении (взрыве) - гораздо выше, чем при нормальном (медленном) горении. Т.е. взрывное (детонационное) горение дает ЗАМЕТНО БОЛЬШЕ ЭНЕРГИИ тепла и давления горячих газов, чем медленное горение.

Детонационное сгорание на нынешнем уровне развития техники в области двигателестроения не применяется ввиду несовершенства конструкции всех нынешних типов ДВС. Ни наиболее распространенные поршневые двигатели, ни циклоидные двигатели Ванкеля (роторные с планетарным вращением ротора), ни газовые турбины не могут использовать этот сверхмощный и сверхэффективный процесс. Единственный тип техники, который на данный момент применял и с пользой эксплуатировал такой принцип - это строительные машины типа «копр» (для забивания свай: "дизель-молот"). И еще энергия взрыва вполне эффективно применяется во всех типах стрелкового и артиллерийского вооружения.

Существенность отличий предлагаемого двигателя от других роторных двигателей:

- наличие парных роторов, вращающихся с одинаковой угловой скоростью, что позволяет отказаться от других приводов (возвратно-поступательных, кривошипных, эксцентриковых и т.д.) узлов двигателя, уменьшает трение и износ деталей двигателя;

- использование вынесенных камер сгорания и наличие сектора «мертвой зоны» рабочего ротора, создающего временную задержку выхода рабочего газа в зону расширения, позволяет реализовать «отделенный процесс сгорания»;

- использование впрыска в рабочую область двигателя (заполняющуюся горячими газами) воды, как способ переводить высокую температуру рабочих газов и деталей мотора в повышенное давление рабочего тела;

- конструкция двигателя позволяет создать оптимальное соотношение объемов камер сжатия и расширения для наиболее полного полезного расширения рабочего тела и водяного пара внутри двигателя;

- конструкция двигателя позволяет превратить детонацию топлива из врага двигателя в союзника и помощника.

Плюсы конструкции:

- Простая конструкция, отсутствие дополнительных механических связей и приводов в кинематической схеме двигателя.

- Малый удельный вес на единицу вырабатываемой мощности, высокий крутящий момент, большой рабочий объем при малых габаритах (при многороторных вариантах)

- Простота и доступность изготовления на промышленном оборудовании.

- Конструкция позволяет реализовать в двигателе «отделенный процесс сгорания».

- Использование водяного пара для повышения давления и охлаждения рабочих газов.

- Конструкция позволяет превратить детонацию топлива из врага двигателя в помощника.

- Возможность создания многороторных вариантов конструкции, с двумя и более ведомыми роторами, что позволяет уменьшить габариты, увеличить мощность и эффективность двигателя.

Двухроторный двигатель с отделенным процессом сгорания, являющийся двигателем роторного типа и состоящий из пары двухкамерных блоков в картере в форме восьмерки с камерами «впуск-сжатие» и «рабочий ход-выпуск», замкнутые переменные объемы в которых образованы статором и двумя круговыми роторами с расположенными на них и сопрягаемыми между собой выступающими секторами, которые выполняют роль поршней, а также механизма газораспределения, причем рабочий цикл двигателя состоит из пяти тактов за один оборот рабочего ротора: всасывание, сжатие, сгорание, расширение и выпуск, где наличие вынесенных камер сгорания обеспечивает реализацию «отделенного процесса сгорания», здесь используется эффект детонации топлива в замкнутом объеме, со сгоранием топлива даже при очень бедной рабочей смеси, а горячие газы уже сгоревшего в камерах сгорания топлива поступают в камеру «рабочий ход», где происходит впрыск воды и использование водяного пара для утилизации температуры стенок рабочего объема и охлаждения рабочих газов, также объем камеры «впуск-сжатие» двигателя выполняется меньше объема «рабочий ход-выпуск» для получения оптимального соотношения объема воздушного заряда и объема полезного расширения полученных рабочих газов и водяного пара.