Устройство для нанесения покрытия на трубы на месте эксплуатации и связанные с ним способы

Иллюстрации

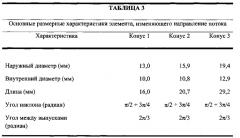

Показать всеИзобретение относится к нанесению покрытия на трубы на месте их эксплуатации и может быть использовано в центробежных аппликаторах смолы с конусом для нанесения покрытия. Аппликатор для нанесения композиции на внутреннюю поверхность трубы на месте ее эксплуатации содержит элемент, изменяющий направление потока, конструкция которого обеспечивает прием композиции и ее выпуск по меньшей мере через один выпуск. Аппликатор содержит также полый конический корпус, имеющий узкий конец, широкий конец и внутреннюю поверхность, сконфигурированную для приема композиции, выпускаемой из элемента, изменяющего направление потока. Конический корпус имеет также множество отверстий, образующих полосу, обворачивающую по охвату конический корпус и ограничивающую на внутренней поверхности трубы область потока композиции на внутренней поверхности трубы, расположенную между упомянутой полосой и узким концом. Полоса содержит первые отверстия, расположенные в непосредственной близости к области потока. Каждое из первых отверстий имеет первый средний диаметр. Полоса также содержит вторые отверстия, расположенные между первыми отверстиями и широким концом. Каждое из вторых отверстий имеет средний диаметр, больший, чем первый диаметр. Область потока не содержит отверстий и имеет первую, вторую, третью и четвертую наклонные стороны. Проксимальные концы первой и второй сторон сходятся в направлении к узкому концу. Проксимальные концы третьей и четвертой сторон сходятся в направлении к узкому концу в виде зеркального отражения проксимальных концов первой и второй сторон. В способе нанесения композиции обеспечивают аппликатор, подают композицию в элемент, изменяющий направление потока. После этого выпускают композицию из по меньшей мере одного выпуска. Композиция собирается на внутренней поверхности полого конического корпуса. Затем вращают полый конический корпус. Собирающаяся на коническом корпусе композиция течет через область потока в сторону множества отверстий и распыляется из полого конического корпуса наружу через по меньшей мере два отверстия из множества отверстий. Устройство для использования в аппликаторе содержит впускной патрубок, протяженный вдоль первой оси и имеющий диаметр и отверстие на проксимальном конце. Устройство также содержит выпускную часть, имеющую второй диаметр. Выпускная часть расположена на дистальном конце впускного патрубка и имеет куполообразный торец, расположенный поперечно к первой оси. Выпускная часть содержит по меньшей мере два выпуска. Каждое из двух выпусков включает расположенную под углом выпускную поверхность. Угол, под которым расположена выпускная поверхность по отношению к первой оси, составляет больше 90°. Техническим результатом группы изобретений является обеспечение более равномерной толщины наносимого покрытия. 3 н. и 12 з.п. ф-лы, 11 ил., 8 табл., 12 пр.

Реферат

Область техники

Настоящее изобретение в целом относится к нанесению покрытия на трубы на месте их эксплуатации и, в частности, к центробежным аппликаторам смолы с конусом для нанесения покрытия.

Уровень техники

Инфраструктурные трубопроводы, по которым перекачиваются различные текучие среды, такие как питьевая вода, газ и сточные воды, со временем изнашиваются ввиду интенсивного их использования. Износ трубопроводов может приводить к утечкам перекачиваемых сред и прорывам, и если техническое обслуживание трубопроводов вовремя не проводится, возможны их повреждения, вызывающие значительные затраты. Поскольку такие трубопроводы, как правило, расположены под землей и представляют собой критически важные инженерные сети, их техническое обслуживание и ремонт предпочтительно должны проводиться в минимально возможные сроки выведения их из эксплуатации. Разработан ряд способов технического обслуживания и ремонта таких трубопроводов на месте их эксплуатации, известных, как «бестраншейные» способы. Один из таких способов включает проведение по трубе аппликатора, распыляющего защитный материал по внутренней поверхности трубы. Отвердевая, материал образует новый внутренний защитный слой на поверхности трубы, запечатывающий трещины и усиливающий ее прочность.

Сущность изобретения

В одном из воплощений настоящего изобретения предлагается аппликатор для нанесения композиции на внутреннюю поверхность трубы на месте эксплуатации. Аппликатор содержит элемент, изменяющий направление потока, и полый конический корпус. Конструкция элемента, изменяющего направление потока, обеспечивает прием композиции и ее выпуск по меньшей мере через один выпуск. Полый конический корпус имеет узкий конец, широкий конец и внутреннюю поверхность, сконфигурированную для приема композиции, выпускаемой из элемента, изменяющего направление потока. Конический корпус имеет также множество отверстий, образующих полосу, обворачивающую по охвату конический корпус и ограничивающую на внутренней поверхности трубы область потока композиции на внутренней поверхности трубы, расположенную между упомянутой полосой и узким концом. Полоса включает первые отверстия, расположенные в непосредственной близости к области потока, при этом каждое из первых отверстий имеет первый средний диаметр, и вторые отверстия, расположенные между первыми отверстиями и широким концом, при этом каждое из вторых отверстий имеет средний диаметр, больший, чем первый диаметр. Область потока не содержит отверстий и имеет первую, вторую, третью и четвертую наклонные стороны, при этом проксимальные концы первой и второй сторон сходятся в направлении к узкому концу, а проксимальные концы третьей и четвертой сторон сходятся в направлении к узкому концу в виде зеркального отражения проксимальных концов первой и второй сторон.

Второе воплощение относится к способу. Способ включает использование аппликатора, имеющего элемент направления потока и полый конический корпус, согласно воплощению, описанному выше. Композицию подают в элемент, изменяющий направление потока, из которого она выпускается через по меньшей мере один выпуск, в результате чего она собирается на внутренней поверхности полого конического корпуса. Полый конический корпус вращается таким образом, что композиция, собирающаяся на его внутренней поверхности, течет через область потока в сторону множества отверстий и распыляется наружу из полого конического корпуса через по меньшей мере два отверстия из множества отверстий.

Еще в одном воплощении изобретения предлагается устройство. Устройство включает впускную трубу и выпускную часть. Впускная труба имеет первую ось, первый диаметр и отверстие на проксимальном конце. Выпускная часть имеет второй диаметр, расположена на дистальном конце впускной трубы и имеет куполообразный торец, расположенный поперечно к первой оси. Выпускная часть содержит по меньшей мере два выпуска, расположенных поперечно к первой оси.

Упомянутые, а также прочие воплощения настоящего изобретения будут более понятны из подробного описания изобретения, приведенного ниже. Приведенное выше краткое описание настоящего изобретения ни в коем случае не следует рассматривать, как ограничения предмета настоящего изобретения, поскольку масштаб настоящего изобретения определяется только прилагаемой формулой изобретения, которая может быть изменена в ходе обработки данной заявки.

Краткое описание чертежей

Ниже приводится описание следующих чертежей, соответствующих различным воплощениям изобретения.

Фиг. 1. Аппликатор смолы в разобранном виде.

Фиг. 2. Аппликатор смолы в собранном виде.

Фиг. 3А и 3В. Виды сбоку конуса для нанесения покрытия, во взаимно перпендикулярных направлениях.

Фиг. 4. Вид сверху внутренней поверхности конуса для нанесения покрытия.

Фиг. 5. Развертка конуса для нанесения покрытия, отображающая структуру, в виде которой расположены отверстия.

Фиг. 6. Увеличенный вид области 6, обозначенной на фиг. 5.

Фиг. 7. Поперечное сечение элемента, изменяющего направление потока.

Фиг. 8. Вид сверху элемента, изменяющего направление потока, вставленного вовнутрь конуса для нанесения покрытия.

Фиг. 9. Блок-схема способа нанесения покрытия из смолы с помощью конуса для нанесения покрытия.

Фиг. 10. График, отображающий результаты измерения толщины покрытия при использовании элемента, изменяющего направление потока, с одним выпуском.

Фиг. 11. График, отображающий результаты измерения толщины покрытия при использовании элемента, изменяющего направление потока, с тремя выпусками.

Аналогичными номерами позиций на чертежах обозначены аналогичные элементы.

Подробное описание изобретения

Один из способов нанесения покрытия на внутреннюю поверхность трубы основан на центробежном распылении жидкого покрытия (композиции на основе смолы), через конус с отверстиями, расположенными в виде определенной структуры. Данный способ обеспечивает более равномерную толщину наносимого покрытия. Однако при данном способе могут возникать дефекты покрытия, такие как, например, провисание, образование комков или колец. Данные дефекты возникают, например, когда распыляемая смола стекает по поверхности трубы, не успевая застыть, стекает с конца конуса, или когда скорость движения конуса по трубе непостоянна при подаче смолы с постоянным расходом. Дополнительные проблемы возникают, когда смола забивает отверстия конуса, и/или накапливается и застревает в конусе и/или иных элементах устройства распыления, тем самым препятствуя вращению конуса.

Застревание смолы может происходить начиная с нескольких отверстий конуса или выпусков прочих элементов устройства распыления и заканчивая заполнением всего конуса заполняется застывшей смолой, в результате чего дальнейшее нанесение покрытия становится невозможным. Застревание смолы препятствует дальнейшему равномерному нанесению покрытия, требует извлечения конуса из трубы для ручного удаления из него застывшей смолы и, как правило, сопровождается дефектами покрытия начиная с того места трубы, в котором оно возникло. Кроме того, при извлечении из него застывшей смолы конус может быть поврежден, и может потребоваться его замена.

На окончательную толщину и структурную целостность покрытия на трубе влияет множество факторов, одним из которых являются химический состав и физические свойства смолы. Так, например, покрытия на основе полимочевины, характеризующиеся быстрым отвердеванием и высокой вязкостью и получаемые способом статического смешения, отвердевают, по меньшей мере, до состояния отсутствия клейкости в считанные секунды после их нанесения на внутреннюю поверхность трубы (или после их попадания на элементы аппликатора). Такие смолы, как правило, представляют собой двухкомпонентные композиции, в которых первая часть содержит один или более алифатических полиизоцианатов, возможно, смешанных с одной или более смолами, реагирующими с аминами или не реагирующими с аминами, а вторая часть содержит один или более полиаминов, возможно, смешанных с одним или более олигомерными полиаминами. После смешения их друг с другом и нанесения на внутреннюю поверхность трубопровода две данные части образуют быстро отвердевающее, не проницаемое для жидкостей покрытие, пригодное для контакта с питьевой водой.

Один или более алифатических полиизоцианатов первой части могут быть любыми органическими соединениями, содержащими по меньшей мере две изоцианатные функциональные группы, которые по своей природе являются алифатическими. Подходящие полиизоцианаты включают гексаметилен-1,6-диизоцианат; 2,2,4-триметилгексаметилен диизоцианат; изофорон диизоцианат и 4,4'-дициклогексилметан диизоцианат. В качестве альтернативы, могут использоваться продукты реакции или преполимеры, полученные из упомянутых выше соединений, например полиизоцианатные производные гексаметилен-1,6-диизоцианат. Полиизоцианатные соединения, как правило, имеют содержание изоцианата, составляющее от 5 весовых % до 50 весовых % и, в частности, 20-25 весовых %. Одна или более реагирующих с аминами смол первой части могут быть любыми соединениями, содержащими функциональные группы, которые могут реагировать с первичными или вторичными аминами. Подходящие материалы такого типа включают соединения с функциональной эпоксидной группой и любые соединения с этилен-ненасыщенными связями, которые могут вступать в реакцию удлинения цепи по Михаэлю с полиаминами, например мономерные или олигомерные полиакрилаты. Могут также использоваться не реагирующие смолы, если они не оказывают нежелательного воздействия на воду или газ при перекачке их по трубам с таким покрытием.

Вторая часть двухкомпонентной композиции покрытия содержит один или более полиаминов. В контексте настоящего описания «полиамины» означают соединения, имеющие по меньшей мере две аминные группы, каждая из которых содержит по меньшей мере один активный атом водорода (N-H группу), выбранные из первичных аминов или вторичных аминов. В некоторых воплощениях второй компонент содержит один или более вторичных аминов. В некоторых воплощениях аминный компонент содержит по меньшей мере один алифатический циклический вторичный диамин.

В одном из воплощений вторая часть содержит один или более алифатических циклических вторичных диаминов, содержащих две, возможно, замещенные, гексильные группы, связанные между собой группой-мостиком. Каждое из гексильных колец содержит заместитель вторичного амина.

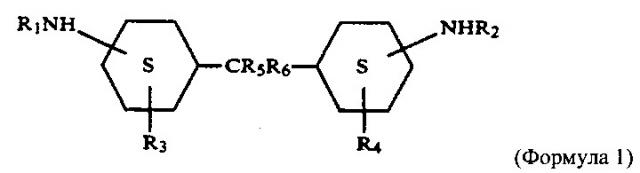

Алифатические циклические вторичные диамины, как правило, имеют следующую общую структуру:

где R1 и R2 независимо друг от друга являются линейными или разветвленными алкильными группами, имеющими от 1 до 10 атомов углерода. R1 и R2, как правило, являются одной и той же алкильной группой. Типичные алкильные группы включают метальную, этильную, пропильную группы, бутильную, изобутильную, вторично-бутильную, четвертично-бутильную группы, группы на основе различных изомеров пентила, гексила, гептила, октила, нонила и децила. Символ "S" в центре гексильного кольца означает, что данные циклические группы являются насыщенными. Предпочтительные типы групп R1 и R2 содержат по меньшей мере три атома углерода.

Особо предпочтительными являются бутильные группы, в частности, вторично-бутильная группа.

R3, R4, R5, и R6 являются, независимо друг от друга, атомами водорода или линейными или разветвленными алкильными группами, содержащими от 1 до 5 атомов углерода. R3 и R4, как правило, являются одной и той же алкильной группой. В некоторых воплощениях R5 и R6 являются атомом водорода. В некоторых воплощениях R3 и R4 являются метальной группой или атомом водорода.

Заместители расположены таким образом, что алкиламиногруппа может быть расположена в любом месте кольца по отношению к CR5R6-группе. Кроме того, заместители R3 и R4 могут занимать любое положение по отношению к алкиламиногруппам. В некоторых воплощениях алкиламиногруппы расположены в положениях 4,4' по отношению к CR5R6-мостику. Кроме того, заместители R3 и R4, как правило, расположены в положениях 3 и 3'.

В другом воплощении вторая часть содержит один или более алифатических циклических вторичных диаминов, содержащих единственное гексильное кольцо. Алифатический циклический вторичный диамин, как правило, имеет следующую структуру:

где R7 и R8 независимо друг от друга являются линейными или разветвленными алкильными группами, имеющими от 1 до 10 атомов углерода, или алкиленовой группой, связанной на конце с -CN группой. R7 и R8, как правило, являются одной и той же группой. Подходящие алкильные группы включают те же группы, что были описаны выше в отношении групп R1 и R2. В одном из воплощений R7 и R8 являются алкильными группами, имеющими по меньшей мере три атома углерода, например изопропильными группами. В другом воплощении R7 и R8 являются короткоцепочечными алкиленовыми группами (например, С1-С4), например этиленовыми группами, связанными на конце с -CN группой.

R9, R10, и R11 являются, независимо друг от друга, атомами водорода или линейными или разветвленными алкильными группами, содержащими от 1 до 5 атомов углерода. R9, R10 и R11, как правило, являются одной и той же алкильной группой. В некоторых воплощениях R9, R10 и R11 являются метальной группой или атомом водорода. В одном из воплощений R9, R10 и R11 являются метальными группами.

Заместители расположены таким образом, что алкиламиногруппа может быть расположена в любом месте кольца по отношению к -NR8 группе. В некоторых воплощениях алкиламиногруппа расположена на два или три положения дальше от -NR8-группы. В предпочтительных воплощениях алкиламиногруппа отстоит на два положения от -NR8-группы на гексильном кольце.

В некоторых воплощениях один или более полиаминов второй части могут делать смолу пригодной для покрытия ей труб, по которым транспортируются газ или сточные воды. Примеры подходящих составов быстро отвердевающих смол, которые могут использоваться в устройстве и в соответствии со способами, предлагаемыми в настоящем изобретении, дополнительно описаны в патентах США 6,730,353 и 7,189,429 (оба Robinson), а также в патентной заявке WO 20120161774 (Prince et al.). Примером подходящей смолы, имеющейся в продаже, является защитная смола для восстановления труб 3М SCOTCHKOTE Pipe Renewal Liner 2400. И хотя устройства и способы, предлагаемые в настоящей заявке, могут использоваться для нанесения смол, имеющих самый различный химический состав и физические свойства, в сущности равномерное покрытие достигается при использовании смол, время отвердевания которых до отсутствия клейкости находится в диапазоне 10-90 секунд и более предпочтительно менее чем 30 секунд. Наиболее предпочтительное в сущности равномерное покрытие достигается при использовании смол, имеющих время отвердевания до отсутствия клейкости, составляющее 24,5±1,7 секунд. Использование смол с таким относительно коротким временем отвердевания позволяет возобновить эксплуатацию трубы уже примерно через два часа после завершения нанесения покрытия.

В дополнение к композициям с химическим составом и физическими свойствами, указанными выше, в воплощениях настоящего изобретения могут использоваться композиции, имеющие и прочий состав, а также иное время отвердевания до отсутствия клейкости. Так, например, могут использоваться полиуретаны, включающие ароматические изоцианаты и многоатомный спирт.

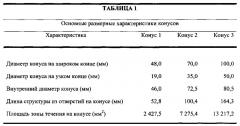

Прочие факторы, влияющие на окончательную толщину покрытия на трубе и его прочность, включают: объемный расход смолы, скорость вращения головки для нанесения покрытия, линейную скорость нанесения покрытия, вязкость смолы во время нанесения покрытия, а также конструкцию конуса. Так, например, размер конуса, который должен быть выбран для нанесения покрытия из смолы, зависит от диаметра трубы, на которую наносится покрытие. Как правило, между широким концом конуса и внутренней поверхностью трубы должен быть обеспечен зазор по меньшей мере в один дюйм. Кроме того, чем длиннее трубопровод, на который наносится покрытие, тем большее количество смолы должно быть прокачено через аппликатор. Количество прокачиваемой смолы возрастает по мере увеличения требуемой толщины покрытия. Желательно, чтобы за один проход можно было наносить покрытие толщиной до 8,5 мм. По мере увеличения объемного расхода смолы и при той же самой скорости вращения конуса, через который наносится покрытие, требуется все большая площадь поверхности конуса. Конус, с помощью которого наносится покрытие, должен иметь конструкцию, обеспечивающую максимально возможную полосу распыления при данном расходе и данном диаметре трубы. Полоса распыления определяется, как максимальное расстояние в продольном направлении, которое проходит смола по конусу в направлении, в сущности параллельном оси трубы, до ее выхода из конуса в направлении, в сущности перпендикулярном стенкам трубы. Более эффективное использование длины конуса и, как следствие, более широкая полоса распыления повышают равномерность нанесения покрытия и окончательную его толщину. Данные факторы, по отдельности и в сочетаниях друг с другом, следует учитывать при выборе аппликатора для нанесения покрытия из смолы при техническом обслуживании и ремонте труб на месте их эксплуатации.

На фиг. 1 показаны различные компоненты аппликатора 100 для нанесения покрытия из смолы. Двигатель 110 подключен к источнику питания и патрубку нагнетателя, подающего смолу (не показаны). Двигатель 110 обычно является пневматическим двигателем и обеспечивает рабочую скорость вращения в диапазоне 8000-10000 об/мин, но может работать и с большей скоростью вращения, в частности до 14000 об/мин. Трубка 120 подачи смолы проходит через двигатель 110, и на ее конец насажен элемент 130, изменяющий направление потока. Дополнительно возможный стабилизатор 140 соединяет двигатель 110 с конусом 150. При работе устройства вращаются двигатель 110, конус 150 для нанесения покрытия (и стабилизатор 140), в то время как элемент 130, изменяющий направление потока, и трубка 120 подачи смолы не вращаются, а остаются практически неподвижными по отношению к конусу 150 для нанесения покрытия. И хотя стабилизатор 140 показан как имеющий форму кольца, он может иметь самые различные формы при условии, что к нему могут быть надежно прикреплены конус 150 для нанесения покрытия и двигатель 110. И хотя аппликатор 100 смолы может работать и без стабилизатора 140, стабилизатор 140 обеспечивает более сбалансированное и надежное крепление конуса 150 для нанесения покрытия к двигателю 110. В отсутствие стабилизатора 140 длительная работа двигателя 110 при скорости вращения 8000-10000 об/мин может привести к ослаблению непосредственного крепления конуса 150 для нанесения покрытия к двигателю 110. Ослабление крепления конуса может привести к неравномерности распыления вследствие неустойчивого движения структуры или полосы распыления и соответственно к большому количеству дефектов покрытия на трубе. Ослабление крепления конуса может также привести к необходимости временной остановки процесса нанесения покрытия для извлечения конуса из трубы, подтяжки его крепления и, возможно, его очистки. После этого аппликатор может быть вновь введен в трубу, и процесс нанесения покрытия может быть возобновлен.

На фиг. 2 показан аппликатор 200 для смолы в собранном виде. Стабилизатор 240 связывает конус 250 для нанесения покрытия с двигателем 210. Трубка 220 подачи смолы проходит через центр двигателя 210 и, соединяясь с элементом 230, изменяющим направление потока, обеспечивает его расположение по центру внутри конуса 250 для нанесения покрытия. Элемент 230, изменяющий направление потока, может быть также расположен внутри конуса 250 для нанесения покрытия таким образом, чтобы на внутренней поверхности конуса 250 для нанесения покрытия формировалась зона 248 распределения смолы. Расстояние, которое проходит смола в направлении, в сущности параллельном центральной оси конуса, определяет размеры зоны 248 распределения смолы. Так, например, элемент 230, изменяющий направление потока, может быть расположен таким образом, чтобы подаваемая смола протекала по внутренней поверхности конуса примерно один дюйм до достижения ей первых отверстий из всей структуры отверстий конуса 250 для нанесения покрытия. Зона 248 распределения смолы может иметь различную длину, которая может зависеть от длины конуса 250 для нанесения покрытия и/или длины структуры из отверстий на конусе 250 для нанесения покрытия. Двигатель 210, как правило, имеет опорную структуру, позволяющую расположить двигатель 210 примерно по центру трубы, на которую наносится покрытие. К двигателю 210 и/или опорной структуре может быть прикреплен тяговый элемент. Данный тяговый элемент может использоваться для перемещения двигателя 210 по трубе при нанесении покрытия, двигателем вперед, например, выбирая тяговый элемент над землей в месте расположения источника смолы.

Конструкция конуса, пример которой показан на фиг. 3А и 3В, может быть открытой или закрытой. При закрытой конструкции конус закрыт на своем широком конце, в результате чего смола, выпускаемая в конус, отражается от его закрытого конца перед распылением ее в трубу. Закрытый конус, как правило, используется в паре с элементом, изменяющим направление потока, с одним выпуском, в результате чего смола выпускается в конус параллельно продольной центральной оси конуса к его закрытому концу. При открытой конструкции конус открыт на широком конце, в результате чего имеется возможность выхода смолы из конуса через его широкий конец, в частности, той порции смолы, которая не была выпущена через структуру отверстий в конусе. Смола выпускается в открытый конус в направлении к внутренней поверхности конуса, например, перпендикулярно центральной оси конуса. Независимо от типа его конструкции - закрытой или открытой - конус для нанесения покрытия может быть изготовлен из различных материалов, включая алюминий, сталь и износостойкую пластмассу.

На фиг. 3А и 3В показаны виды с различных направлений одного и того же открытого конуса 300. На фиг. 3 конус 300 повернут на 90° вокруг вертикальной оси по отношению к его положению на фиг. 3А. Конус 300 включает узкий конец 310 и широкий конец 320. Структура отверстий в конусе 300 образует полосу 330, включающую множество отверстий, полностью охватывающую конус 300 по его обхвату. Полоса 330 отверстий определяет область 340 потока, представляющую собой часть внутренней поверхности конуса 300, протяженную от его узкого конца 310 до полосы 330. Область 340 потока имеет четыре наклонные стороны: первую наклонную сторону 350, вторую наклонную сторону 360, третью наклонную сторону 370 и четвертую наклонную сторону, которая на данных чертежах не видна. Первая и вторая наклонные стороны 350 и 360 сходятся друг с другом в сторону узкого конца 310, а третья наклонная сторона 370 и четвертая наклонная сторона также сходятся друг с другом в сторону узкого конца 310 на противоположной стороне конуса 300, в виде зеркального отражения первой и второй наклонной сторон. Термин «зеркальное отражение» в данном контексте используется для описания симметрично расположенных половин конуса 300 (секций, расположенных на угловом расстоянии 180° друг от друга), но не подразумевает, что данные секции идентичны друг другу (например, по диаметрам отверстий или интервалам между ними).

Область 340 потока можно условно разделить на две зоны: зону 348 распределения смолы и зону 352 течения смолы. Зона 348 распределения смолы является протяженной от узкого конца 310 до обхвата конуса 300, по уровню отверстия, ближайшего к узкому концу 310 конуса (например, отверстия 354). Зона 352 течения смолы представляет собой совокупность треугольных областей на внутренней поверхности конуса 300, ограниченных обхватом конуса 300 по уровню отверстия, ближайшего к узкому концу 310 конуса (например, отверстия 354) и четырьмя наклонными сторонами. Две треугольные области зоны 352 течения смолы являются зеркальными отражениями друг друга.

На фиг. 4 показан вид сверху конуса 400. А именно, показан вид конуса 400 с его широкого конца 420, из точки, расположенной точно на центральной оси его внутренней поверхности 420. Как было описано выше, в конусе 400 имеется структура из отверстий в виде двух шевронов (структур в виде перевернутой буквы V). Между узким концом 410 и данными отверстиями расположена область 440 потока смолы. Область 440 потока смолы включает четыре наклонные стороны: первую наклонную сторону 450, вторую наклонную сторону 460, третью наклонную сторону 470 и четвертую наклонную сторону 480. Как было описано выше, первая и вторая наклонные стороны 450 и 460 сходятся друг с другом в сторону узкого конца 410, образуя первую структуру в виде шеврона (перевернутой буквы V), а третья наклонная сторона 470 и четвертая наклонная сторона 480 также сходятся друг с другом в сторону узкого конца 410, образуя вторую структуру в виде шеврона. Напротив области 440 потока расположена область 490 отсутствия потока, представляющая собой часть конуса 400 от структуры из отверстий до широкого конца 420. В область 490 отсутствия потока должно попадать лишь небольшое количество смолы, или совсем не должна попадать смола, так как смола должна выпускаться через структуру из отверстий. Поскольку в область 490 отсутствия потока смола практически не попадает, данная область 490 отсутствия потока может иметь различные конструкции и содержать различные элементы и структуры. Так, например, область 490 отсутствия потока может иметь сплошную внутреннюю поверхность (как показано на данном чертеже), может включать одно или более отверстий круглой или другой формы или же область 490 отсутствия потока может быть полностью открытой областью.

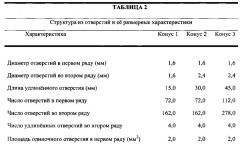

На фиг. 5 показан пример структуры из отверстий на развертке конуса 500. Область 540 потока представляет собой область на внутренней поверхности конуса 500, расположенную между узким концом 510 и множеством отверстий. Область 540 потока включает четыре наклонные стороны: первую наклонную сторону 550, вторую наклонную сторону 560, третью наклонную сторону 570 и четвертую наклонную сторону 580. Множество отверстий включает первые отверстия 532, расположенные в непосредственной близости к области 540 потока, и вторые отверстия, расположенные между первыми отверстиями 532 и широким концом 520.

Все отверстия, не примыкающие непосредственно к области 540 потока, считаются вторыми отверстиями 534. Вторые отверстия 534 структуры отверстий конуса 500 включают также удлиненные отверстия 536. Удлиненные отверстия 536 представляют собой отверстия, не примыкающие к области 540 потока и имеющие средний диаметр, по меньшей мере в два раза превышающий средний диаметр первых отверстий 532. Диаметром отверстий некруглой формы считается размер между двумя противоположными точками периметра отверстия, расположенными на самой длинной его оси. В контексте настоящего описания применение термина «диаметр» не ограничено объектами или фигурами круглой формы. Удлиненные отверстия 536 используются, как мера безопасности, поскольку они обеспечивают выпуск смолы, которая могла остаться в конусе после прохождения ее мимо первых отверстий 532 и, если имеются, вторых отверстий 534. Это обеспечивает более полное использование длины конуса, в виде более широкой полосы распыления, что, в свою очередь, обеспечивает более постоянную толщину покрытия. В качестве еще одной меры безопасности используется ряд отверстий, расположенных по охвату конуса 500 на широком его конце 520. Данный последний ряд отверстий обеспечивает выпуск всей оставшейся смолы и предотвращает выход излишков смолы через открытый конец конуса, что могло бы вызвать дефекты покрытия, выполняемого на трубе, например, в виде комков или колец. Внутренний диаметр 530 конуса отличается в зоне 538 распределения смолы и в зоне 542 течения смолы.

И хотя первые и вторые отверстия 532, 534, за исключением удлиненных отверстий 536, в целом имеют круглую форму, возможны и некоторые неправильности их формы, которые могут возникнуть в процессе фрезерования или иного процесса изготовления конуса 500. В некоторых воплощениях, например в конусах меньших размеров, первые и вторые отверстия 532, 534, за исключением удлиненных отверстий 536, имеют примерно одинаковый средний диаметр. В других воплощениях вторые отверстия 534 имеют средний диаметр, больший, чем средний диаметр первых отверстий 532. В воплощениях, в которых используются быстро отвердевающие смолы, подобные описанным выше, диаметр наименьшего отверстия может составлять 1/16 дюйма (1,5 мм) во избежание возможного застревания смолы в отверстиях конуса. Средние диаметры первых и вторых отверстий 532, 534 выбираются, исходя из химического состава и физических свойств используемой смолы (в частности, ее вязкости и/или времени отвердевания до отсутствия клейкости), размера трубы, на которую наносится покрытие, и/или расхода, с которым наносится смола.

На фиг. 6 показана схема расположения первых и вторых отверстий 632, 634 в области 6, отмеченной на фиг. 5 пунктирной линией, с указанием основных особенностей их расположения. Вторые отверстия 634 расположены в виде ряда, концентрически вложенного в ряд первых отверстий 632. Кроме того, вторые отверстия 634 расположены со смещением относительно первых отверстий 632, для выпуска смолы, которая может протечь между первыми отверстиями 632. В данном воплощении нижние точки вторых отверстий находятся на одном уровне с верхними точками первых отверстий в горизонтальных плоскостях 636, 637, для обеспечения эффекта смещения. А именно, смола, выпускаемая из элемента, изменяющего направление потока, протекает через зону распределения смолы, и большая ее часть распыляется из конуса при достижении ей первых отверстий 632. Однако если при этом какая-то часть смолы протечет мимо первых отверстий 632, она может попасть в одно из вторых отверстий 634 благодаря наличию такого смещения. Для дополнительного обеспечения выпуска смолы вторые отверстия 634 могут быть отнесены от первых отверстий на расстояние, не превышающее средний диаметр первых отверстий 632. Если вторые отверстия 634 образуют более чем один концентричный ряд, такое относительно расположение отверстий может использоваться и для каждого последующего ряда вторых отверстий 634.

На фиг. 7 показано сечение одного из воплощений элемента 700, изменяющего направление потока, применяемого в аппликаторе смолы. Элемент 700, изменяющий направление потока, включает патрубок 720, имеющий первый диаметр и отверстие 710 на проксимальном конце вдоль первой оси. Отверстие 710 может быть входным отверстием, через который смола поступает в элемент 700, изменяющий направление потока. Элемент 700, изменяющий направление потока, включает также выпускную часть 730, имеющую второй диаметр и расположенную на дистальном конце трубки 720. Выпускная часть 730 включает куполообразный торец 740, перпендикулярный первой оси. И хотя под определением «куполообразный» подразумевается, что торец 740 имеет сплошную криволинейную поверхность, выгнутую по отношению к поперечному сечению трубки 720, термин «куполообразный» не подразумевает наличия определенного радиуса закругления или симметричности его криволинейной поверхности. Куполообразный торец 740 имеет сплошную гладкую поверхность, что предотвращает накопление выпускаемой смолы на элементе 700, изменяющем направление потока.

Куполообразный торец 740 включает также по меньшей мере один выпуск 750, расположенный перпендикулярно первой оси. В одном из воплощений выпуски 750 выпускают смолу из элемента 700, изменяющего направление потока, под углом 90° относительно первой оси. Таким образом, смола сначала изначально попадает на внутреннюю поверхность конуса для нанесения покрытия точно напротив выпусков 750. В других воплощениях выпуски 750 расположены под такими углами, что выпуск смолы происходит под углом, составляющим больше 90° от первой оси (например, под углом 105°). В таком воплощении смола попадает на внутреннюю поверхность конуса для нанесения покрытия дальше или ближе по оси конуса, чем в воплощениях, в которых выпуски 750 расположены под углом 90° к первой оси. Расположение выпусков 750 под непрямым углом позволяет более полно использовать длину внутренней поверхности конуса в конусах большего диаметра и/или длины, в результате чего увеличивается ширина полосы распыления и достигается более постоянная толщина наносимого покрытия. Выпускные отверстия 750 могут иметь различный диаметр, который может зависеть от химического состава и физических свойств наносимой смолы, толщины покрытия и расхода, с которым наносится смола. Так, например, при нанесении смолы с большим расходом и/или при использовании смол с малой вязкостью могут потребоваться выпуски большего диаметра. При использовании быстро отвердевающих смол, которые были описаны выше, диаметр выпускных отверстий должен составлять примерно дюйма (6,35 мм).

На фиг. 8 показан вид сверху собранного узла 800 из элемента 830, изменяющего направление потока, и конуса 850 для нанесения покрытия. Конус 850 для нанесения покрытия охватывает элемент 830, изменяющий направление потока. В данном воплощении элемент 830, изменяющий направление потока, включает три выпуска 840, расположенных на одинаковом угловом расстоянии (120°) друг от друга, измеренном между осями выпусков. И хотя это не видно на виде сверху, центральная часть элемента 830, изменяющего направление потока, имеет гладкую криволинейную поверхность. Держась за гладкую криволинейную поверхность, оператор присоединяет (например, прикручивает) элемент 830, изменяющий направление потока, к трубке подаче смолы. После этого конус 850 для нанесения покрытия может быть установлен на элемент 830, изменяющий направление потока. При этом наибольший диаметр элемента 830, изменяющего направление потока, должен быть меньше, чем наименьший диаметр конуса 850 для нанесения покрытия. При вращении конуса 850 для нанесения покрытия происходит центробежное распыление смолы наружу из конуса, в направлении внутренней поверхности трубы.

На фиг. 9 показана блок-схема способа 900 нанесения покрытия на трубу на месте эксплуатации. На этапе 910 в элемент, изменяющий направление потока, аппликатора смолы (например, аппликатора смолы, описанного выше), подают смолу. В зависимости от длины и расположения трубы, на которую требуется нанести покрытие, смола может подаваться из баков, расположенных выше уровня земли. Такие баки могут быть частью мобильного устройства, обеспечивающего подачу состава смолы на место выполнения работ. На этапе 920 из элемента, изменяющего направление потока, смола выпускается на внутреннюю поверхность конуса для нанесения покрытия. Как было описано выше, смола может выпускаться под углом в 90° или более по отношению к внутренней поверхности конуса, в зависимости от расположения выпусков элемента, изменяющего направление потока. На этапе 930 при вращении конуса для нанесения покрытия смола выпускается наружу из конуса в направлении внутренней поверхности трубы. На этапе 940 осуществляется перемещение аппликатора в продольном направлении, вдоль внутренней поверхности трубы, с заданной скоростью, в результате чего на внутреннюю поверхность трубы наносится сплошное покрытие. Расход смолы выбирается таким образом, чтобы обеспечить равномерное нанесение покрытия постоянной толщины на внутреннюю поверхность трубы. Аппликатор смолы может быть извлечен из трубы, например, для установки его в другом месте, путем вытяжки тяговых элементов, закрепленных, например, за двигатель или трубку подачи смолы. В зависимости от длины трубы, на которую наносится покрытие, вытяжка тяговых элементов может включать их намотку на вращающийся барабан. И хотя намотка может производиться вручную, как правило, она производится автоматически для обеспечения равномерного перемещения аппликатора с заданной скоро